DCS在SABIC罐区中的应用

2017-01-05魏炜

魏 炜

* 中国成达工程有限公司 成都 610041

DCS在SABIC罐区中的应用

魏 炜

*中国成达工程有限公司 成都 610041

阐述DCS分散控制和集中管理的特点,并通过在SABIC罐区项目中的应用,采用多层分级、合作自治的结构形式来体现。

集散控制系统 罐区项目 DCS系统搭建 DCS控制室搬迁

1 DCS介绍

集散控制系统(DCS,distributed control system)通常也称为分散控制系统或分布控制系统。它通过分散控制、集中操作、集中管理的基本设计思想,目前DCS在电力、冶金、石化等各行各业都获得了极其广泛的应用。在DCS系统中,通讯技术尤为重要,操作员站、工程师站、现场控制站都是通过网络联系在一起,系统数据显示、控制、组态等功能,也都是依靠计算机技术来完成的。

DCS系统是从气动、电动、到智能可编程控制仪再发展到今天的集散控制系统。在系统功能方面,DCS系统和集中控制系统的区别不大,但实现方法上却完全不同。DCS系统是一种控制功能分散、操作实现集中、采用分级结构的智能站网络系统。其目的在于控制或管理一个工业生产过程。该系统采用计算机、通讯和屏幕显示技术,实现对生产过程的数据采集、控制和保护等功能,利用通讯技术实现数据共享。其主要特点是功能分散、数据共享、可靠性高。

DCS系统是以大型工业生产过程及其相互关系日益复杂的控制对象为前提,从生产过程综合自动化的角度出发,按照系统过程中分解与协调的原则研制开发出来的,并以微处理机为核心。

1.1 DCS系统结构

1.1.1 系统网络

DCS的骨架为系统网络,是DCS的基础和核心。由于网络对于整个DCS系统的实时性、可靠性和扩充性,起着决定性的作用,因此各个厂家都在这方面进行精心的设计。

DCS的系统网络,必须满足实时性的要求,即在确定的时间限度内完成信息的传送。因此,衡量系统网络性能的指标并不是网络的速率,而是系统网络的实时性,即能在多长时间内确保所需信息的传输完成。

系统网络还必须非常可靠,在任何情况下,网络通信都不能中断,因此在设计上DCS均采用双总线、环形或双重星形的网络拓扑结构。

为满足系统扩充性的要求,系统网络上可接入的最大节点数量应比实际使用的节点数量大若干倍。这样一方面可以随时增加新的节点,另一方面也可以使系统网络运行于较轻的通信负荷状态,以确保系统的实时性和可靠性。

在系统实际运行过程中,各个节点的上网和下网是随时可能发生的,特别是操作员站,这样,网络重构会经常进行,而这种操作绝对不能影响系统的正常运行。因此,系统网络应该具有很强的在线网络重构功能。

1.1.2 网络节点

过程控制站是对现场I/O处理并实现直接数字控制功能的网络节点。一般一套DCS系统中要设置多个现场I/O控制站,用以分担整个系统的I/O和控制功能。这样既可以避免由于一个站点失效造成整个系统的失效,提高系统可靠性,也可以使各站点分担数据采集和控制的功能,有利于提高整个系统的性能。

DCS的操作员站是处理一切与运行操作有关的人机界面(HMI, human machine interface)功能的网络节点。

DCS的工程师站是对DCS进行离线的配置、组态工作,以及在线的系统监督、控制、维护的网络节点,其主要功能是提供对DCS进行组态、配置工作的工具软件,并在DCS在线运行时实时地监视DCS网络上各个节点的运行情况,使系统工程师可以通过工程师站及时调整系统配置及一些系统参数的设定,使DCS随时处在最佳的工作状态之下。

1.1.3 系统构成

DCS系统是由以微处理器为核心的基础控制单元以及相应的过程控制站、操作站、高速数据通道、上位计算机、数据采集站和网间连接器组成。

(1)过程控制站。基本控制单元是直接控制生产过程的硬件和软件的有机结合体,是分散控制系统的基础,它可以实现闭环模拟量控制和顺序控制,完成常规模拟仪表所能完成的一切控制功能。基本控制单元有很多个,每个单元只控制某一局部生产过程,一个基本控制单元故障不会影响整个生产过程。

(2)操作站。操作站是用户与系统进行信息交换的设备,它以屏幕窗口或文件表格的形式提供人与过程、人与系统的界面,可以实现操作指令输入、各种画面显示。

(3)高速数据通道。高速数据通道是信息交换的媒介,它将分散在不同物理位置上执行不同任务的各基本控制单元、数据采集站、上位计算机、操作站连接起来,形成一个信息共享的控制和管理系统。

(4)上位计算机。上位计算机用于对生产过程的管理和监督控制,协调各基本控制单元的工作,实现生产过程最优化控制,并在大容量存储器中建立数据库。有的分散控制系统没有设置上位计算机,而是把它的功能分散到系统的其他工作站中,建立分散的数据库,并为整个系统公用,各个工作站都可以透明地对其进行访问。

(5)数据采集站。数据采集站主要用来采集各种生产现场数据,以满足系统监测、控制以及生产管理与决策计算的要求。有的分散控制系统没有专门的数据采集站,而由基本控制单元来完成数据采集和生产过程控制的双重任务。

(6)网间连接器。网间连接器是分散控制系统与其他标准的网络系统进行通讯联系的接口,使得系统的通信能具有时代要求的开发性。

1.2 DCS系统特征

1.2.1 分散特征

分散特征为功能分散、物理分散、地理分散。

1.2.2 技术特征

DCS系统的技术特征是4C技术,即控制技术(control)、计算机技术(computer)、通讯技术(communication)和显示技术(cathode ray tube)。

1.2.3 控制特征

(1)均质性。即每个子系统都具有相同成分,系统间可相互替换,且不存在任何主从关系。

(2)局域性。即每个子系统只依靠当地的信息就可自身管理,并与其他子系统相互协调。

(3)自含性。即每个子系统本身都含有管理自身和与其他子系统协调的功能。

1.2.4 结构特征

DCS控制系统的原理结构比较固定,无论DCS系统的控制多么复杂,所有DCS系统均由四种接口构成。

(1)运行操作接口,也称操作员站。运行人员通过此设备对现场的所有对象实施控制和操作,对工艺信号进行监视,同时具有报警功能。

(2)开发维护接口,也称工程师站。工程师通过此设备进行保护投退、数据信号强制和数据修改组态。

(3)现场控制接口,也称过程控制单元。每个过程控制单元相当于一台计算机,不同的是它的控制器、电源是冗余的,且带有I/O卡件。

(4)网间通信接口,也称网桥。主要作用是将工业过程控制的实时控制局域网和外界的网络连接起来,实现信息共享。

2 在SABIC罐区的应用

2.1 罐区情况及DCS系统环境

SABIC罐区项目位于沙特东面沿海城市朱拜勒的工业港口内,整个罐区包括32个储罐,5个装卸码头,1个装卸车站,一个尾气处理单元及包括中央控制室在内的厂前办公区。虽然整个项目没有太多复杂的工艺控制流程,但是厂区DCS的硬件I/O点数多达5000以上,在中控室、罐区、装卸车站、每个装卸码头均设有机柜间,各机柜间的功能:

2.1.1 中控室

整个项目的控制大楼,所有的操作站和工程师站均位于其中控室内,并且还有整个厂前办公区的控制信号也均进入中控大楼的DCS过程控制单元内。其中还有全厂火灾报警控制系统之间通讯工作。整个中央控制室担负起的是全厂的DCS系统集中控制的重要作用。通过来自各个机柜间的光纤网络,达到全厂所有的数据集中到中控室进行操作和管理的目的。控室包括三间控制房间:① DCS机柜间,所有的DCS机柜都位于该房间,来自全厂其他DCS机柜间的通讯光纤都会进入机柜间的DCS网络系统柜中,由网络系统柜通过多个网络路由器分配给相关的控制器;② DCS控制室,所有DCS的操作员站,数据记录打印机,中控显示大屏幕,及全厂各个区域紧急停车按钮都布置在此房间内,该房间为全厂的DCS操作人员的工作区域,集中控制全厂的DCS系统;③ DCS工程师室,DCS工程师站,及记录打印设备都位于这个房间,该房间只允许拥有DCS系统内部查询及更改组态内容权限的工程师进入。

2.1.2 罐区

整个项目中DCS系统控制单元最集中也是最多的一个DCS建筑。全厂32个罐区所有信号均进该处的DCS过程控制单元内,大概包含全厂70%的DCS点位采集和控制工作,并还包括众多第三方控制系统的通讯。第三方控制系统包括:空压机组PLC控制系统、冷冻机组PLC及振动监测系统、SCADA系统、暖通空调控制系统。通过DCS系统将第三方的控制系统的信息进行整合,最后达到由DCS集中监控的目的。罐区内的远程机柜间还承接了装卸车站和码头机柜间的DCS系统的网络连接。

2.1.3 装卸车站

机柜间主要作用是负责整个装卸车站内的DCS过程控制单元,还有和装卸车就地控制盘之间的通讯工作。就地的装卸车控制盘是由RS485与DCS之间进行通讯,并由DCS进行集中控制的一套控制系统,该系统由13个分散在现场每个装车站台的控制盘串联而成。

2.1.4 装卸码头

每个码头的机柜间则主要负责其所在的每个码头的现场点位的信号采集及控制工作。码头的机柜间还肩负装卸船控制系统和氮气计量站的远程通讯和控制。

整个项目的DCS网络系统的构架还存在一个难点:在罐区的东面,有另外一个罐区项目,和本罐区共同使用一个中央控制大楼,并且最终要实现进入中控大楼DCS系统,即两个罐区的DCS为一个整体系统,都在中央控制大楼内使用不同的操作员站进行操作,但会使用相同的工程师站进行逻辑修改和运行维护工作。也就是说,全厂的数据采集和发送分别由分散于各个罐区、码头、装车站的DCS机柜间来完成,最后的控制都集中到中央控制大楼内的控制室来完成。

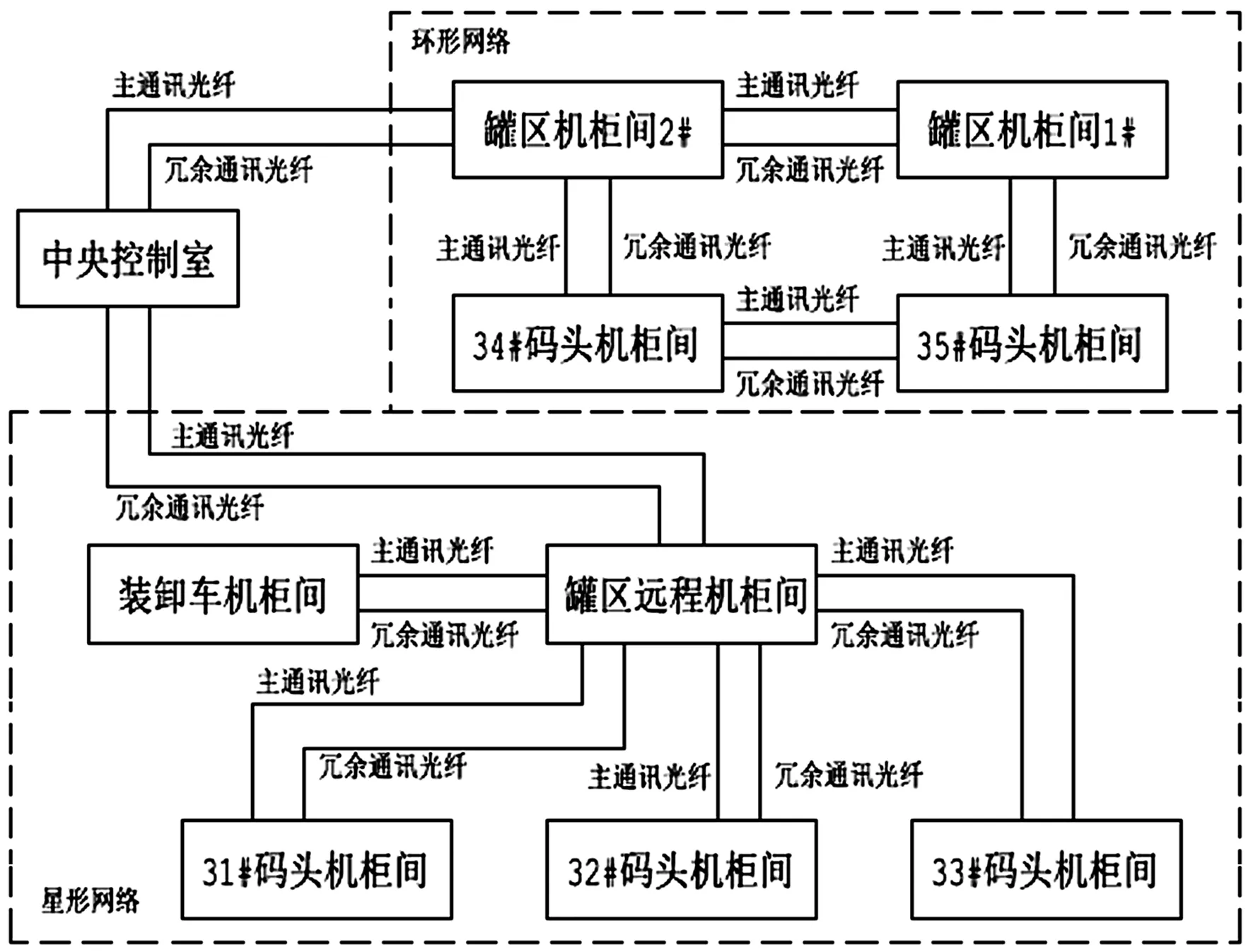

整个项目的DCS系统网络采用多种通信形式,其中本项目罐区包括了多个子系统,采用的是以罐区内的网络机柜间为中心的冗余的星形网络拓扑,而另外一个罐区采用的是冗余的环形网络拓展,最终两个罐区的DCS系统与中控室的DCS采用的是双总线的网络拓展形式,整个网络的具体构架见图1。

图1 SABIC罐区网络构架

2.2 DCS系统的难点和解决办法

由于整个项目施工内容繁多,根据施工计划,分片区施工、调试、投用。要求在第一阶段完成的目标是图1中的环形网络区域,即34号和35号两个码头及与之连接的罐区机柜间1号和2号施工和投用;第二阶段完成罐区远程机柜间,装卸车机柜间和31号码头机柜间的施工和投用;第三阶段完成所有机柜间的施工和投用。现场为了保证施工和调试过程的便捷性,在每个机柜间完成施工之后,都会架设一台临时的DCS工程师站在这个机柜间内,利用DCS分散控制的特点,针对这个机柜间管理的现场信号进行回路测试。待几个区域的回路测试完成后,将几个机柜间按图1中的网络连接方式进行连接,整个网络交给中控室集中控制,完成后期的功能测试和进料投用工作。

项目施工过程中,在整个罐区及34、35码头有卸船进料要求时,中央控制室无法顺利按期交付使用,为了保证能够满足现场要求,将原计划安装在中央控制室内的DCS系统机柜和DCS网络机柜分别重新安置在了罐区机柜间1#和罐区机柜间2#。并且将全部的操作员站、工程师站及一台网络机柜安装在了临时的中控室内。

当中央控制室完成施工并交付使用之后,现场又陆续计划将位于罐区机柜间1#、2#及临时中控室内的DCS机柜及所有操作员、工程师站搬迁回中央控制室。并且还不能影响现场DCS系统的正常运行,处理方案:

(1)将位于罐区机柜间1#内的DCS网络柜首先搬迁进入中控室,并将冗余的通讯光纤接入中控室中的这台DCS网络机柜,以保障整个DCS系统的网络完整性。

(2)搬迁位于罐区机柜间2#内的系统柜到中央控制室内,保留网络柜。这样能够完全保障将罐区机柜间2#内的DCS功能在中央控制室在继续发挥。

(3)最后将位于临时中控室的操作员站和工程师站搬迁到中央控制室,保障整个罐区的操作和维护。之后将位于临时中控室的网络机柜搬迁到中央控制室,拆除整个临时中控室。

3 结 语

石油化工生产装置运行时一般处于高温、高压、有毒的工况之中,为了使生产过程保持最佳工况,节约原材料和能源,保证生产安全稳定运行,使用了大量过程仪表和DCS系统。工艺技术人员和仪表技术人员必须相互配合,才能使生产装置处于最佳生产状态,为企业生产的经济效益提供保障。

对于DCS的系统网络来说,它必须满足实时性的要求,即在确定的时间限度内完成信息的传送。无论在任何情况下,网络通信都不能中断,因此DCS网络常采用双总线、环形或双重星形的网络拓扑结构。

2016-03-04)

*魏 炜:工程师。2008年毕业于电子科技大学自动化学院获硕士学位。从事自动化系统设计工作。联系电话:(028)6553143, E-mail: weiwei7231@chengda.com。