催化裂化反再单元开工升温问题分析与对策

2017-01-05孙绍鹏李玉飞王春林张延涛

孙绍鹏 , 李玉飞 , 王春林 , 张延涛

(中国石化 洛阳分公司 , 河南 洛阳 471012)

催化裂化反再单元开工升温问题分析与对策

孙绍鹏 , 李玉飞*, 王春林 , 张延涛

(中国石化 洛阳分公司 , 河南 洛阳 471012)

对催化裂化装置反再单元烘炉的步骤进行分析,对遇到的液态烃收不进来、点炉点不着、升温不均匀、汽提段自燃、盘管干烧等问题,提出切实可行的解决办法,实际应用达到预期效果,对装置顺利开工具有重要指导意义。

催化裂化 ; 高温烘炉 ; 反再单元 ; 开工过程

0 前言

催化裂化反再单元三器升温在开工过程中起到重要的作用,目的是脱去衬里的表面水和结晶水,使耐磨隔热衬里具有耐磨和隔热的性能,为后续开工打好基础。反再单元升温分为三个步骤,分别是收液态烃、辅助燃烧炉点炉和反再单元升温。反再单元衬里在常温下自然干燥硬化后,仍有一定量的表面水和结晶水的存在。因此,开工前严格按照标准进行衬里烘干,目的是把各部位衬里中的水分脱除,防止在剧烈升温时,因水分快速汽化膨胀造成衬里裂纹、鼓包、脱落、影响设备寿命等。通过高温烘烤,脱去衬里中的水分,使耐磨隔热衬里具有耐磨和隔热的性能。洛阳石化二套催化装置开工反再三器升温以沉降器、提升管反应器、再生器、外取热和烟气管道同步升温为主要目标。

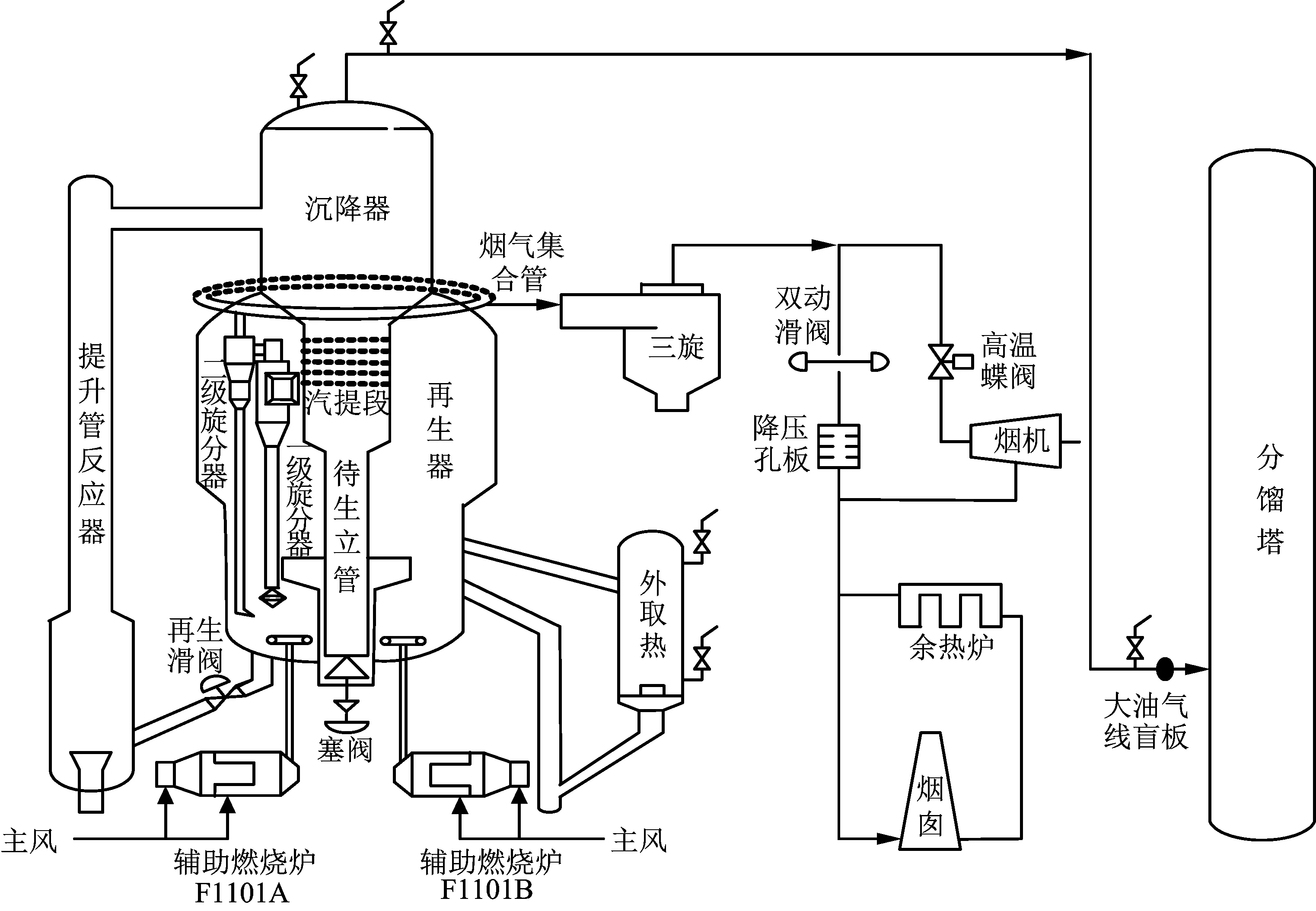

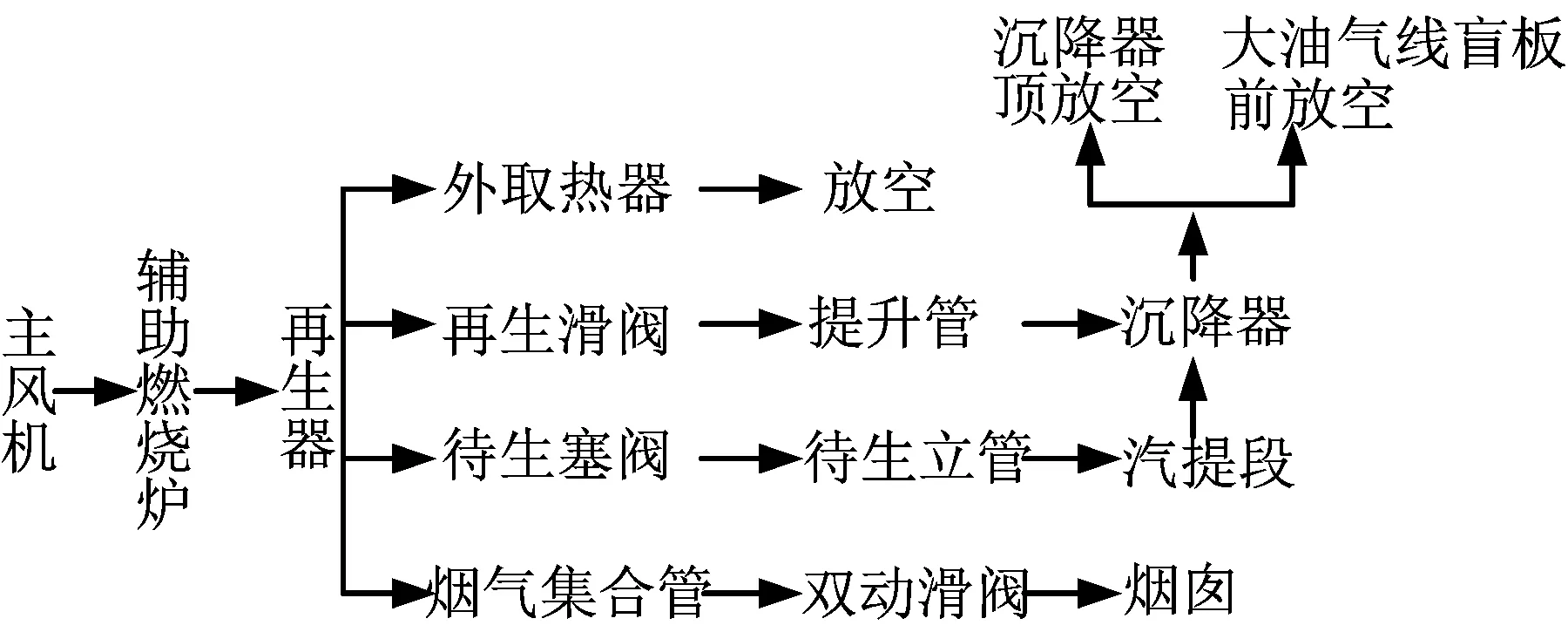

反再单元结构示意图如图1所示,烘炉过程热量传递流程图如图2所示。

图1 同轴式催化裂化装置反应再生单元结构图

图2 烘炉过程热量传递流程图

反应再生单元烘炉过程分为三个步骤,分别是收液态烃、辅助燃烧室点炉和反应再生单元升温。下面分别从这三个步骤分析,讨论每一步骤出现的问题,并针对问题,提出切实可行的解决对策。

1 收液态烃

1.1 V1119收液化烃

辅助燃烧炉所用的液态烃来自焦化车间,收液态烃流程如图3所示。

图3 液态烃罐V1119收液化烃流程

收液态烃前,首先校准液态烃罐V1119的液位调节阀LC1104和压力控制阀PC1102;投用现场玻璃板液位计,保证玻璃板清晰好用;检查V1119罐顶安全阀(定压1.56 MPa)并正常投用,关闭V1119罐顶放空阀;检查V1119至地下污油罐脱液排凝。

改好V1119收液态烃流程和液态烃至辅助燃烧炉流程后,联系焦化装置开始收液态烃。收液态烃时一人观察玻璃板液位计的情况,一人观察脱液情况,保证将液化烃携带的水脱净。因要留出液态烃气化空间,故收至半罐时停止。

1.2 存在问题及对策

因焦化液化烃带水较多,这对液态烃的气化和燃烧效果都是不利的。焦化液态烃将大量的水带入液态烃罐内,一部分水随着液态烃气化,造成液态烃罐压力过高,液态烃收不进来;同时,液态烃带水过多,造成辅助炉点火点不着,或者火焰燃烧不正常,进而造成辅助炉灭火。

因此,现场需留两人,盯紧V1119压力现场一次表和玻璃板液位计的同时,加强脱水。因焦化液化气H2S含量较高,故应在脱液排凝处设立警戒区,防人误入中毒。作业时注意带好便携式H2S报警仪,站上风向,一人脱水一人监护。

收液态烃液位不易过高,以便给液态烃留下足够的汽化空间,故V1119玻璃板液位计安装位置在罐体下半部分,如图3所示。如液位过高,来不及汽化的液态烃直接进入辅助炉,不但会使炉前管线结霜,还会使炉膛温度快速上升,造成炉膛超温。在升温过程中V1119压力按0.7~0.8 MPa,液位按60%~80%控制。

2 辅助燃烧炉点炉

2.1 辅助燃烧炉

辅助燃烧炉在开工时是用来加热主风和再生器内催化剂的。一次风进入炉膛,提供燃料燃烧需要的氧,二次风进入筒体夹层,起冷却作用,防止超温,如图4所示。辅助燃烧炉点炉用的是电打火器,原理是高压放电,将380 V的电压变成6 000 V后,在火枪末端放电,产生火花,引燃液态烃。

点炉前的准备工作:检查辅助燃烧炉F1101A/B液化气火嘴安装是否正确;检查电打火器是否好用;装好现场温度指示仪;清理液态烃线阻火器;关闭炉前液态烃、非净化风阀门,检查各压力表是否安装齐全好用;将液态烃引至炉前排凝,分析液态烃氧含量,≤1.0%为合格;投用V1119加热蒸汽,点燃土火炬,保证其稳定燃烧。

点炉过程:反再单元从110 ℃向315 ℃升温时点炉,点炉前先用非净化风吹扫火嘴5 min后关闭,辅助炉有大、小两个火嘴,点炉时辅助炉一次风阀开5%,二次风阀全开;控制再生压力0.03 MPa,主风量800 Nm3/min;用小火嘴点炉,如5 s内点不着,用非净化风吹扫10 min后再点,直至点着;点着后及时调整一次风,使液态烃完全燃烧;随后按升温曲线升温,适时将土火炬熄灭。

停炉过程:反再单元升温烘炉结束后,辅助炉F1101A/B以每小时50 ℃的速度降温,当炉出口降至300 ℃时,关闭液态烃手阀,火嘴用风吹扫干净后关闭,并关闭各总阀;将一、二次风阀全开。

2.2 存在问题及对策

原设计液态烃烘炉阀组和辅助炉大火嘴之间是用金属软管连接,因软管寿命短易泄漏,多次出现升温期间软管泄漏而被迫熄炉更换。为此2015年检修期间改为硬管连接。

图4 辅助燃烧炉示意图

因小火嘴易被风吹灭,且因小火嘴用液态烃量小,液态烃罐V1119压控调节阀和液位调节阀只能用手阀卡量,无法投用自动控制,需要频繁调整。在实际操作中,在辅助炉点着后尽快将小火嘴切至大火嘴运行,以便尽早将V1119液位和压控投用自动。

因焦化液化烃中含杂质较多,在烘炉过程中液态烃阻火器会堵塞,导致炉膛温度快速下降。故在烘炉过程中,现场作业人员在观察炉内燃烧情况的同时,要盯好阻火器前后压力表变化。当阻火器前后压降出现大幅上升时,及时切至副线运行,避免炉内温度大幅波动。

3 升温过程

3.1 升温过程

反再单元升温曲线如图5所示,分为三次升温和三次恒温共六个阶段。

图5 反再单元升温曲线

第一阶段,利用主风热量给反再单元升温,从室温向110 ℃升温:将主风和两器自保恢复,将主风引入再生器,开大沉降器、外取热及大油气线放空,通过调整再生滑阀、待生塞阀和双动滑阀开度,控制好两器差压,利用主风热量升温,主风量控制在1 800~2 400 Nm3/min即可。启动除氧水泵P1506给外取热汽包V1402上水,改通3.5 MPa饱和蒸汽进再生器过热流程,3.5 MPa过热蒸汽并网阀关闭,阀前放空保护再生器过热盘管。

第二阶段,110 ℃恒温18 h烘炉,脱除衬里表面水。

第三阶段,辅助燃烧炉点火,利用LPG燃烧热量给反再单元升温,从110 ℃向315 ℃升温:辅助炉点火后应尽快切换到大火嘴,提高液化气用量,使液态烃罐的液控和压控阀尽早投自动,降低液态烃压力变化对炉温的影响,主风量根据辅助炉负荷和燃烧情况随之提高。通过逐步开大一次风和提高液态烃量,按升温曲线趋势图5逐步升温。当系统温度升至250 ℃时,对系统进行热紧。再生器密相温度升至300 ℃时,投用粗旋套筒流化蒸汽(通过孔板控制流量以保护流化环)、两段汽提蒸汽过热盘管(通过盘管出口放空以保护过热管)、燃烧油喷嘴和原料油、终止剂喷嘴保护蒸汽。

第四阶段,315 ℃恒温24 h,脱除衬里结晶水。

第五阶段,仍然利用LPG燃烧热量给反再单元升温,从315 ℃向500 ℃升温:当一次风全开,辅助炉负荷提到一定程度时要防止辅助炉超温,应通过全开沉降器、大油气线及外取热放空,提高两器压力,关小二次风的方法将炉膛热量转移至再生器,再依次向各部位转移,使各部位逐步达到500 ℃。当系统温度升至450 ℃时投用各松动点松动风、松动蒸汽、仪表反吹风并再次对系统进行热紧。

第六阶段,500 ℃恒温2~4 h,视开工进度熄炉,反再单元三器升温烘炉结束。关闭再生滑阀和待生塞阀,主风退出再生器。沉降器蒸汽赶空气,为拆大油气盲板创造条件。

整个升温过程要密切注意三器的温度、压力变化情况;辅助炉炉膛(≤950 ℃)及炉膛出口温度(≤650 ℃);液态烃罐压力及液位,外取热汽包V1402液位(防止3.5 MPa蒸汽饱和管和再生器内过盘管干烧),不同温度下待生塞阀阀位(反映待生立管膨胀量)等参数变化。

3.2 存在问题及对策

室内无法判断辅助燃烧炉内的燃烧情况,需要现场人员通过视窗随时观察炉内燃烧情况。当炉内液态烃燃烧过程中火焰发暗,出现黑烟时,系液态烃燃烧不充分,应及时开大一次风促其稳定燃烧;当炉内液态烃燃烧过程中出现火焰飘摇不定时,系风和液态烃的配比偏大,应视升温情况关小一次风或提高液态烃量。

升温过程容易造成温度分布不均衡。升温的主要技巧在于热量转移,基本过程是先开大双动滑阀将热量从辅助炉出口转移到再生器;然后关小双动滑阀,适当开待生塞阀,提高两器差压,使热量沿待立管转移至沉降器;反应温度通过开大再生滑阀升温;升温过程中每隔半个小时将特阀活动一次,通过不断调整再生滑阀、待生塞阀开度和两器压差,将热量均匀地转移到容器各处,以达到同步升温的目的。

向500 ℃升温的过程中,要逐步关小二次风阀。因二次风阀系DN900手动蝶阀,阀门位于二层平台框架外,需佩戴安全带的两人同时才能开关,因此对其进行了改造,为阀门加装气动头,保证了阀门开关的安全性和准确性,减轻了作业的劳动强度。

如液态烃在升温过程中熄火,应立即关闭火嘴手阀,用风吹扫,排除故障后再按正常点火程序重新点燃。

315 ℃向500 ℃升温时,常因汽提段温度上升过快导致汽提段格栅自燃。需要特别注意的是控制汽提段的温度≤450 ℃,这是因为汽提段特殊的隔栅结构,使隔栅上的焦很难清理干净,少量的焦在高温下即可自燃。如果控制不好,汽提段的温度会因自燃而快速升高。而此时其他部位的温度可能还没有升到位,就得被迫使用汽提蒸汽降温,250 ℃的蒸汽进入正在自燃的汽提段可能会使格栅因温度剧烈变化而产生应力变形,这是升温过程中应极力避免的情况。

4 结束语

催化装置反再单元开工烘炉分为三个阶段,分别是收液态烃、辅助燃烧室点炉和反应再生系统升温。针对液态烃收不进来、点炉点不着、升温不均匀、汽提段自燃、盘管干烧等问题,提出了相应的解决办法,结合开工实际应用,达到预期效果。高温烘炉过程中脱去衬里的表面水和结晶水,使耐磨隔热衬里具有耐磨和隔热的性能,为开工后续工作打下良好的基础。

2016-08-26

孙绍鹏(1980-),男,技师,从事催化裂化装置生产管理工作,电话:13523602030;联系人:李玉飞(1986-),男,助理工程师,硕士研究生,从事催化裂化装置生产管理工作,电话:15036321668。

TQ050.3,TQ032

B

1003-3467(2016)12-0039-04