含复杂管路的某机构模态参数识别研究

2017-01-04赵朋飞李宏民张新运郑宏玲

赵朋飞,李宏民,张新运,郑宏玲

(航天科工防御技术研究试验中心,北京 100854)

含复杂管路的某机构模态参数识别研究

赵朋飞,李宏民,张新运,郑宏玲

(航天科工防御技术研究试验中心,北京 100854)

目的 获取复杂结构产品的模态参数及动态性能。方法 采用基于冲击激励的试件自由模态分析试验,综合分析频响函数曲线幅值,确定局部结构模态频率点,利用半功率带宽法和专用分析软件分别计算模态阻尼比和模态振型。结果 识别出影响某机构动态性能关键部件的模态参数。结论 发现机构外壳模态频率远离冷却装置频率点,冷却管一阶横向模态由自身结构特性产生,二阶及纵向模态由减压阀模态引起。气体导管的动态特性主要受冷却装置模态的影响。

模态参数识别;冷却装置;气体导管

某机构在实际使用过程中,会受到高强冲击、随机振动、气流冲刷、噪声等多种形式、不同大小的外界载荷作用,机身结构必须经历复杂、恶劣、多变的动力学环境。新型机构产品在初始设计阶段,系统结构的动态特性参数及动力学响应往往是未知的,这些外界环境载荷使该机构结构刚度、各连接段强度在使用时存在较大的风险[1—4]。因此,在某机构设计研制过程中,及时全面掌握机构的结构动态特性,对机构进行动力学模型修改、颤振特性分析及气动伺服弹性分析是非常重要的。模态试验测量及分析无疑是获取某机构结构动态特性参数的最普遍方法,即通过输入冲击、随机振动等形式激励,测量结构振动响应来获得结构的模态参数,主要包括刚度、固有频率、阻尼和振型等[5—9]。

此外,为满足某机构特定的功能需求,输气管路在该机构中得到了一定程度的应用。由于这些管路结构尺寸细长,排布形式复杂,且柔度较大,很有可能属于机构结构动力学及强度设计的薄弱环节,成为影响该机构正常工作的关键因素。在实际工程应用中,为控制机构以正常的姿态完成工作任务,模态试验分析主要侧重于分系统及系统级别的结构动态特性参数识别[10—15],往往对机构中复杂结构形式或局部薄弱环节的模态频率、振型等动态参数认识不足,在交付使用时机构局部很可能会出现一系列不适应动力学环境的结构故障。因此,对系统级产品某些特殊、复杂的局部结构进行模态特性再认识显得很有必要。

文中首先利用冲击激励的方法获取了自由支撑状态下某机构的频响函数估计,然后采用峰值比较和半功率带宽法进行模态参数识别,最后分析了机构外壳、冷却装置及气体导管等关键结构的动态特性,并针对机构动力学设计的不足提出了改进建议。

1 模态分析的基本原理

模态分析实质是一种坐标转换,目的是将原坐标系中的响应向量放入模态坐标系进行描述,其中基向量就是振动系统的特征向量。这表示在模态坐标系下,振动方程为一组互无耦合的方程,分别描述振动系统的各阶振动形式,通过单独求解每个坐标得到系统的某阶结构模态参数[1]。

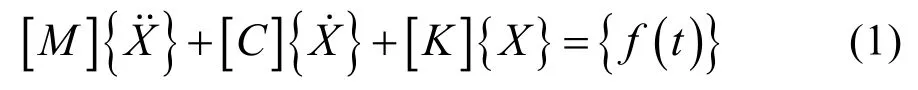

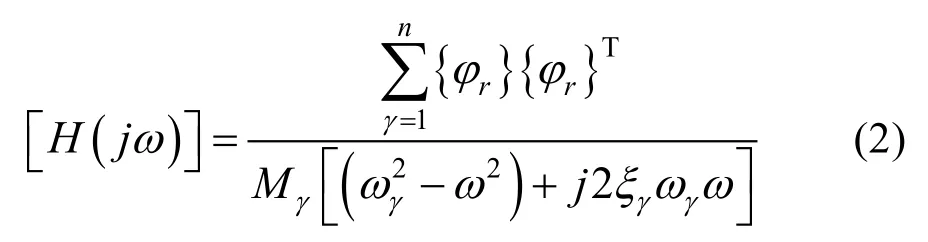

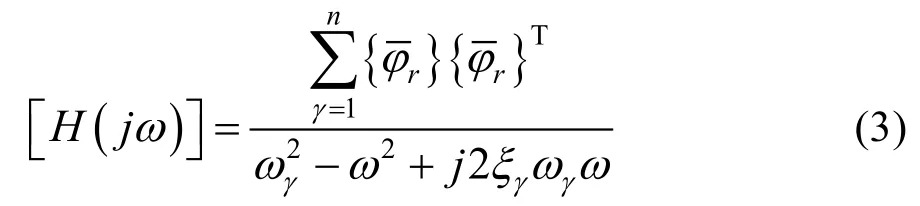

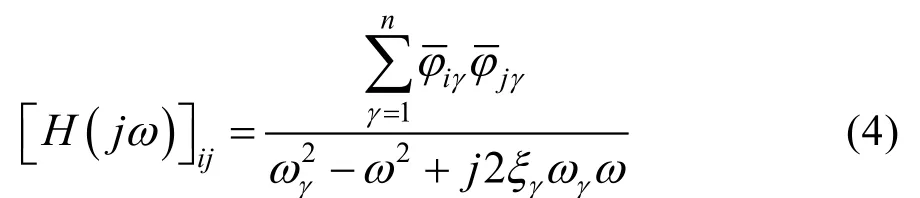

结构经离散化后可以看作是一个多自由度的振动系统[3],其受迫振动的运动方程式可用矩阵形式表示为:

利用振型正交条件,在稳定系统中可得实测传递函数(或频响函数)和模态参数的解析关系为:

2 试验

2.1 试验对象

文中研究对象为某型机构装置,主要包括机构外壳、驱动机构、减压阀、冷却装置及气体传输管路等结构或部件。驱动机构安装在固定板上,减压阀通过十字支撑固定在外壳上,冷却管顶部和底部通过气体导管分别与驱动机构和减压阀连通连接。相比固定板及驱动机构的安装固定形式,冷却管、减压阀及气体导管的结构刚度及阻尼较小,振动响应幅值较高,很可能属于结构强度设计的薄弱环节,所以将其作为模态参数测量和分析的主要对象。

2.2 试验方法

2.2.1试验内容

分别测量机构外壳和冷却装置的x,y,z三向频响函数,然后建立测点模型对各个结构的三向模态参数(频率、阻尼、振型)进行识别。由于机构外壳到冷却装置的传递路径较远,存在较多结构装配间隙,激励响应传递特性欠佳,导致冷却管的局部模态不易激发出来,故二者分别采取单独激励和测量的方式。

2.2.2 试验方案

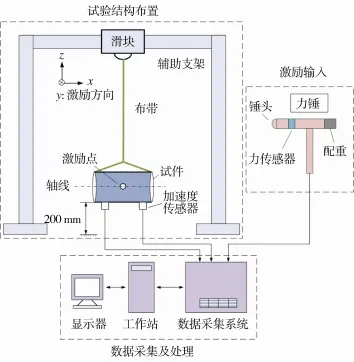

文中采取试件悬挂的自由支撑边界条件及单点激励多点响应(SIMO)的试验方案。试验系统设计组成如图1所示,主要包括激励输入、试验结构布置、数据采集及处理三大部分。试验时,将机构轴向水平悬挂以模拟自由边界条件,采用力锤瞬态冲击的激励方式,激励点位于被试结构刚度较大的部位,激励方向与传感器测量方向保持一致。

图1 自由支撑冲击激励模态试验系统Fig.1 Schematic diagram of free-stand modal testing system with impact excitation

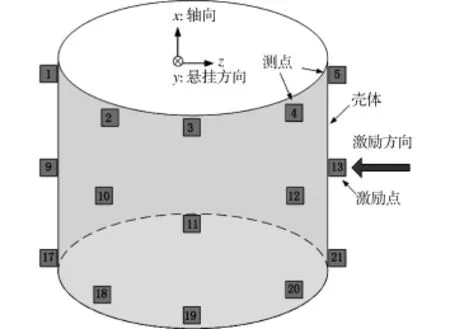

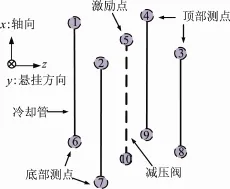

2.2.3 模态测量点

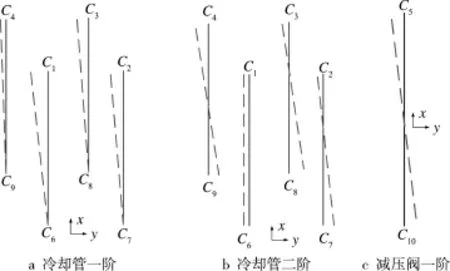

依据产品结构特点,测量机构外壳时在壳体外部按45°等分,每份布置3个测点,共计24个,如图2所示。测量冷却装置时在冷却管及减压阀顶部和底部各布置1个测点,共计10个,如图3所示。由于冷却管和减压阀所处的位置操作空间有限,仅在顶端和底部各粘贴了一个测量点。

2.2.4 模态参数识别过程

首先测量激励点到各个模态测量点的传递关系,即幅值频响函数曲线,并观察各曲线峰值频率点的一致性。然后利用模态分析软件将幅频曲线分解计算出实部和虚部频响曲线,其中虚频曲线的峰值频率点与幅频曲线峰值点基本保持一致,故根据虚频曲线确定各阶模态频率。最后根据实虚频曲线对应关系,利用实频曲线半功率带宽计算模态阻尼比,利用模态分析软件得到结果各阶模态振型。

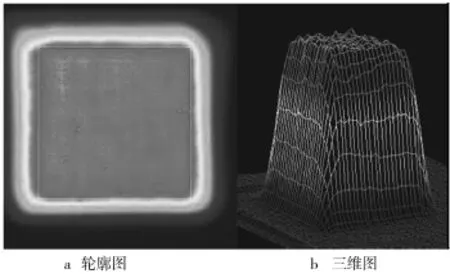

图2 机构外壳模态测量点分布Fig.2 Schematic diagram of the modal measurement location on mechanism shell

图3 冷却装置模态测量点分布Fig.3 Schematic diagram of the modal measurement location of cooling device

3 试验结果

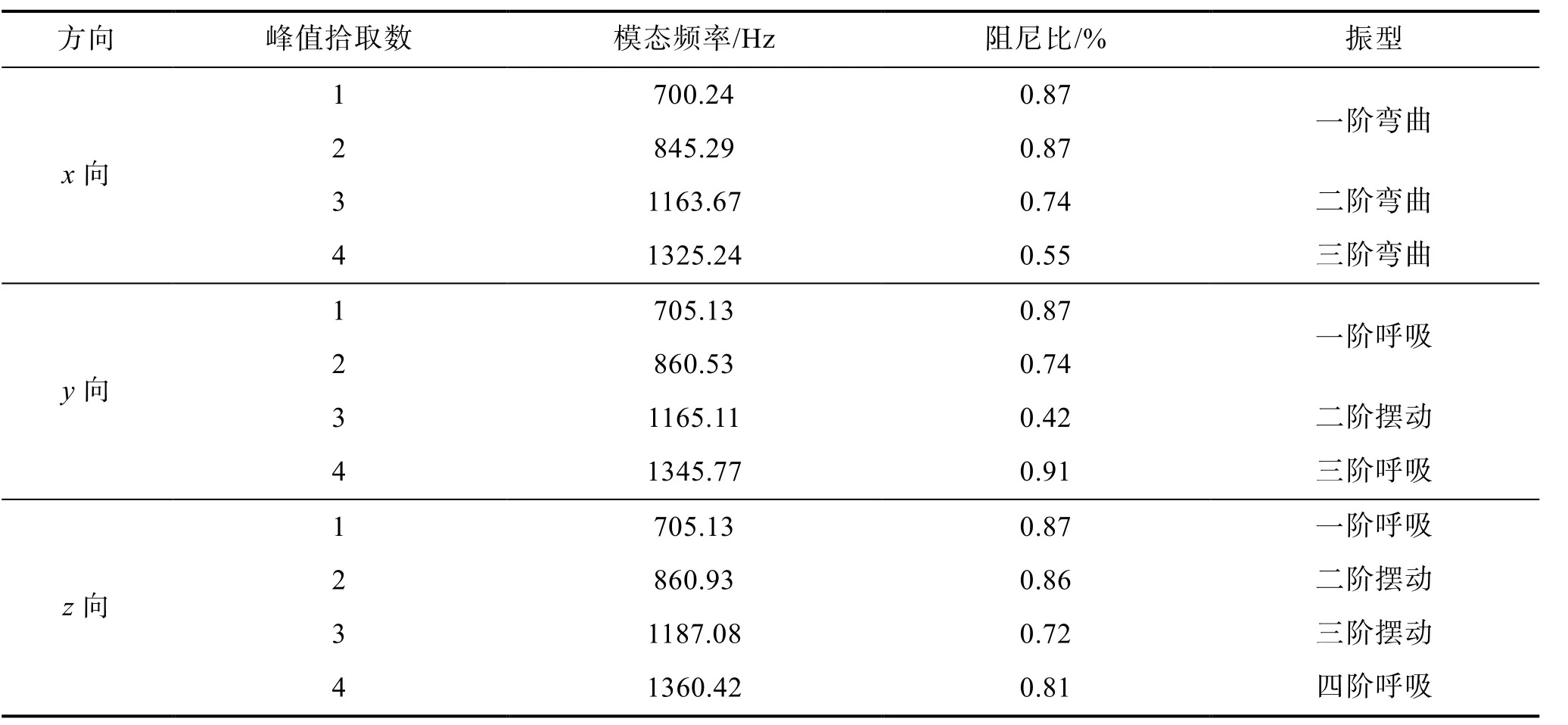

3.1 机构外壳

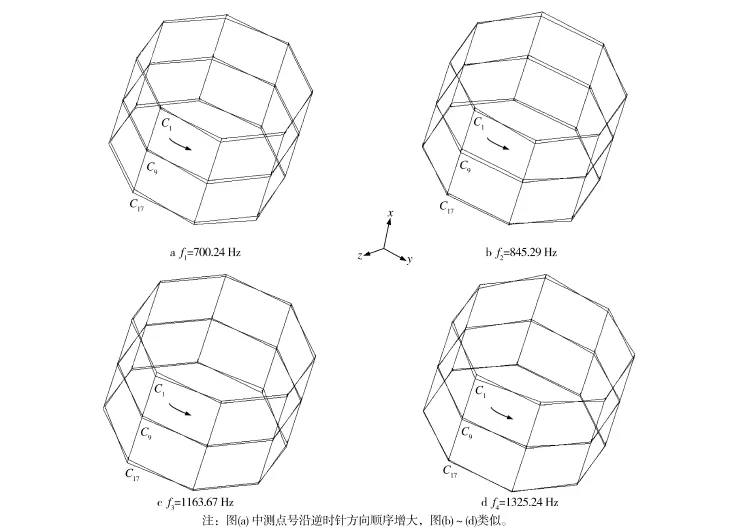

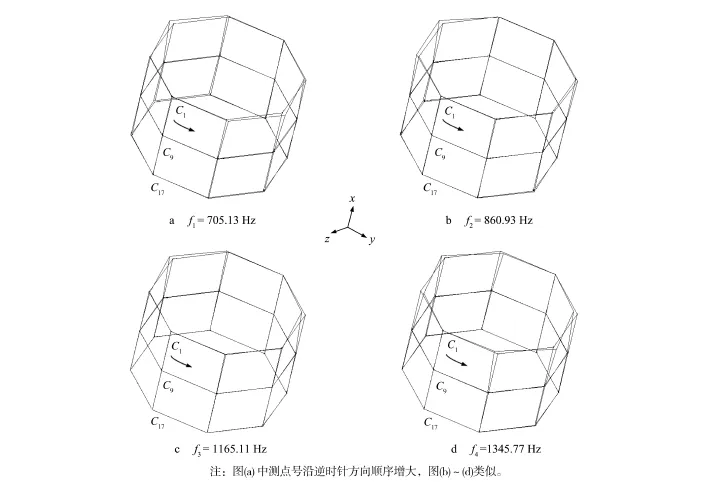

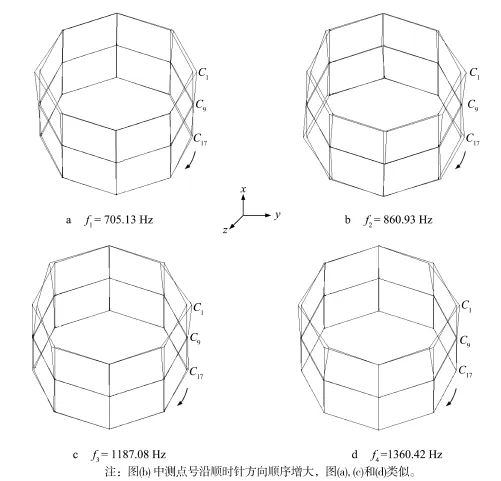

在分析频率 2000 Hz以内识别得到的机构外壳模态频率、模态阻尼及振型见表1。归纳各阶模态频率分别约为:f1=703.5 Hz,f2=855.6 Hz,f3=1172 Hz,f4=1343.8 Hz。外壳三向振型比较如图4—6所示,Ci表示与图2对应的结构模态测量点。

表1 机构外壳模态参数识别结果Table 1 Identification results of modal parameters of mechanism shell

图4 机构外壳x向各阶振型比较Fig.4 Comparison of vibration mode of mechanism shell inxdirection

图5 机构外壳y向各阶振型比较Fig.5 Comparison of vibration mode of mechanism shell inydirection

图6 机构外壳z向各阶振型比较Fig.6 Comparison of vibration mode of mechanism shell inzdirection

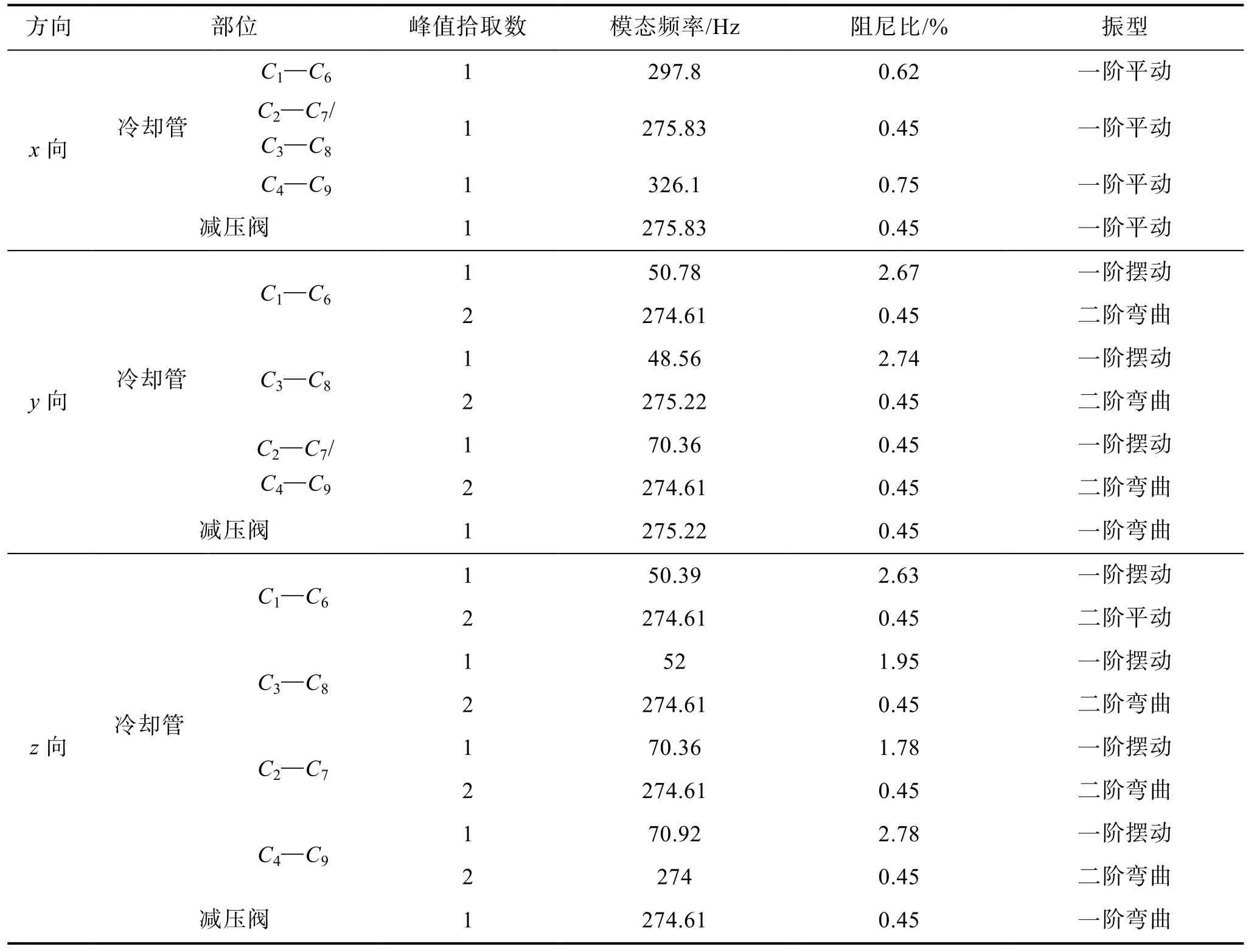

3.2 冷却装置

冷却装置模态频率、模态阻尼及振型识别结果见表2。可以归纳冷却管各阶模态频率约为:x向f1=275~326 Hz,y向f1=48~70 Hz,f2=274.8 Hz;z向f1=50 Hz~71 Hz,f2=274.6 Hz;减压阀一阶模态频率约为:f1=275.2 Hz。冷却装置三向振型比较如图7—9所示。

表2 冷却装置模态参数识别结果Table 2 Identification results of modal parameters of cooling device

图7 冷却装置x向振型比较Fig.7 Comparison of vibration mode of cooling device inxdirection

图8 冷却装置y向振型比较Fig.8 Comparison of vibration mode of cooling device inydirection

图9 冷却装置z向振型比较Fig.9 Comparison of vibration mode of cooling device inzdirection

4 分析与讨论

模态阶数选取的多少与试件工作频率及关注的频率范围有关,文中进行分析的试验结果多数集中于结构三阶模态频率以内,因为低阶固有频率及响应幅值较大的频率往往是设计者最感兴趣的。此外,由于操作空间有限,冷却装置仅能在顶部和底部粘贴模态测点,适合反映低阶模态的振型。

4.1 试验结果分析

从模态参数识别结果可知,机构在周向的质量、刚度、阻尼等参数的分布是有差异的,导致试验识别的三向模态频率、阻尼比和振型存在不同。这是由机构结构特点及制作加工、安装差别引起的。冷却装置模态频率远离机构外壳模态频率,表明外壳的模态特性对冷却装置动态特性的影响或贡献较小,在分析气体导管动态特性时可以排除机构外壳模态的干扰。

对于机构外壳,三个方向的模态参数较为接近,仅y向三阶阻尼比和z向四阶阻尼比与其他两个方向相比较小,表现为振动响应放大倍数较大。y向和z向的振型为呼吸和摆动模态交替出现,x向则表现为多阶弯曲模态。

对于冷却装置,冷却管底部刚度明显大于顶部。虽然冷却管的制作和装配工艺相同,但它们在周向的结构模态特性存在差异,并且处于对称位置的冷却管的动态特性较为接近,例如C1—C6和C3—C8。具体分析如下所述。

1)对于x向,4只冷却管的一阶固有频率均与减压阀的一阶频率接近,可认为冷却管x向一阶模态由减压阀一阶模态引起。

2)对于y向和z向,从冷却装置的幅频曲线和虚频曲线可以判断,冷却管的一阶模态与其自身结构特性有关。冷却管二阶模态频率与减压阀一阶模态频率比较接近,并且后者频响幅值明显高于前者,可以认为冷却管的二阶模态由减压阀的一阶弯曲模态引起。

3)减压阀三向阻尼比较相近;冷却管z向二阶振型除C1—C6为平动外,其他三只均为弯曲(如图9b所示),且C2—C7及C4—C9的y向一阶阻尼比与其他方向相差较大,这些可能与冷却管的个体制作和装配差异性有关。

4.2 气体导管的动态特性分析

在对冷却装置进行模态试验时,对顶部与冷却连接的气体导管进行了振动响应监测。通过对比幅频曲线峰值可以看出,在x向,气管在各阶频率点的频响幅值都明显超过了冷却管顶部/底部及减压阀幅值;在y向,气管在各阶频率点的频响幅值都接近或超出冷却管顶部幅值,但都小于冷却管底部和减压阀幅值;在z向,气管频响幅值除了在一阶频率点附近有明显放大情况外,其他情况与y向类似。这可能与气管在不同方向的制作差异及排布方式有关。

气体导管的频率响应主要受减压阀和冷却管模态的影响,低频部分(约48~71 Hz)冷却管占主导,高频部分减压阀(约275~326Hz)占主导,并且气管振动响应幅值在三个方向均得到不同程度的放大,x向最为严重。因此,可以推断机构在进行轴向振动试验时,最容易引起气管焊接根部响应幅值剧烈放大和应力集中现象,即根部发生剪切断裂的可能性最大。

4.3 结构改进建议

根据某机构模态特性的分析结果,气体导管和冷却管应属于结构动态性能及强度设计的薄弱环节,建议从以下几个方面着重关注结构设计和改进:在满足性能的前提下尽可能缩短气体导管的传输路径及减少弯管的使用,尤其是焊接固定的根部;在气体导管传输路径上增加柔性支撑或减振措施,使传递到气管根部的振动响应降到最低;增大冷却装置的结构刚度,使各阶模态频率远离工作频率或不落在某阶模态频率的半功率带宽内;在气体导管传输路径周围及冷却管/减压阀之间布置一些粘弹性填充材料,以增加结构阻尼。

5 结论

通过采用基于力锤激励的自由模态试验方法,对影响某型机构动态特性的关键部件进行了模态参数(频率、阻尼、振型)识别及分析,可以得到如下有关结论。

1)机构外壳三向模态参数比较接近,y向和z向振型为呼吸和摆动交替出现,x向则为多阶弯曲。结构模态频率分别约为:f1=703.5 Hz,f2=855.6 Hz,f3=1172 Hz,f4=1343.8 Hz。

2)冷却装置动态特性受机构外壳模态的影响较小,冷却管模态参数存在个体和方向性差异,一阶径向模态由自身结构特性产生,二阶径向及轴向模态由减压阀模态引起。

3)冷却管各阶模态频率约为:x向f1=275~326 Hz;y向f1=48~70 Hz,f2=274.8 Hz;z向f1=50~71 Hz,f2=274.6 Hz;减压阀一阶模态频率约为275.2 Hz。

4)气体导管的动态特性主要受冷却装置模态的影响,低频部分冷却管占主导,高频部分减压阀占主导。同时针对机构动态性能及强度设计的薄弱环节提出了参考性改进建议。

[1] 解本政, 葛萍, 刘栋. 某型导弹弹体结构模态试验分析方法探讨[J]. 现代振动与噪声技术, 2008(6): 262—268. JIE Ben-zheng, GE Ping, LIU Dong. Investigation on Structural Modal Test of One Type Guided Missile Body [J]. Modern Vibration and Noise Technology, 2008(6): 262—268.

[2] 何辉. 导弹舵机/舵面系统模态试验方法研究[J]. 航空制造技术, 2014(12): 87—89. HE Hui. Research on Modal Test Method for Missile Servo/Rudder System[J]. Aeronautical Manufacturing Technology, 2014(12): 87—89.

[3] 张翔, 臧其昌. 模态分析及测试技术在空空导弹研制中的应用[J]. 航空兵器, 2002(1): 14—17. ZHANG Xiang, ZANG Qi-chang. Application of Modal Analysis and Testing Technology in Air-Air Missile Development[J]. Aero Weaponry, 2002(1): 14—17.

[4] 周天朋, 夏江宁, 毕京丹. 振动环境试验中模态参数识别[J]. 强度与环境, 2008, 35(6): 25—29. ZHOU Tian-peng, XIA Jiang-ning, BI Jing-dan. Modal Parameter Identification Based on Vibration Test[J]. Structure & Environment Engineering, 2008, 35(6): 25— 29.

[5] 高维成, 刘伟, 孙毅. 利用约束试验提取自由结构模态参数的方法综述[J]. 强度与环境, 2006, 33(1): 1—8. GAO Wei-cheng, LIU Wei, SUN Yi. A Review on Extraction Methods of Free Structural Modal Parameters from Constrained Test[J]. Structure & Environment Engineering, 2006,33(1): 1—8.

[6] 吴家驹, 苏华昌, 王晓晖. 基础激励结构的试验模态分析[J]. 强度与环境, 2010, 37(4): 28—35. WU Jia-ju, SU Hua-chang, WANG Xiao-hui. Experimental Modal Analysis of Structures by Base Excitation[J]. Structure & Environment Engineering, 2010, 37(4): 28— 35.

[7] 宋汉文, 干小戈, 周莹, 等. 基于振动台试验的结构模态参数辨识[J]. 装备环境工程, 2006, 3(5): 31—35. SONG Han-wen, GAN Xiao-ge, ZHOU Ying, et al. Modal Parameter Discrimination of Structural Mode Based on Vibration Test[J]. Equipment Environmental Engineering, 2006, 3(5): 31—35.

[8] 张伟, 荣克林. 导弹公路运输模态试验研究[J]. 强度与环境, 2011, 38(2): 34—39. ZHANG Wei, RONG Ke-lin. The Road Transportation of Missile for Modal Test Research[J]. Structure & Environment Engineering, 2006, 3(5): 31—35.

[9] 孙鑫晖, 郝木明, 张令弥. 环境激励下宽频带模态参数识别研究[J]. 建筑结构学报, 2011, 32(4): 151—156. SUN Xin-hui, HAO Mu-ming, ZHANG Ling-mi. Research on Broadband Modal Parameters Identification under Ambient Excitation[J]. Journal of Building Structures, 2011, 32(4): 151—156.

[10] 纪晓东, 钱稼茹, 徐龙河. 模拟环境激励下结构模态参数识别试验研究[J]. 清华大学学报(自然科学版), 2006, 46(6): 769—772. JI Xiao-dong, QIAN Jia-ru, XU Long-he. Experimental Study of Modal Parameter Identification in a Simulated Ambient-excited Structure[J]. J Tsinghua Univ ( Sci & Tech ), 2006, 46(6): 769—772.

[11] 李静, 金玉华. 基于遗传算法的导弹结构模态参数识别[J]. 现代防御技术, 2008, 36(3): 31—34. LI Jing, JIN Yu-hua. Application of Genetic Algorithm in Structural Modal Parameter Identification[J]. Modern Defence Technology, 2008, 36(3): 31—34.

[12] 吕中亮, 杨昌棋, 安培文, 等. 多点激励模态参数识别方法研究进展 [J]. 振动与冲击, 2011, 30(1): 197—203. LYU Zhong-liang, YANG Chang-qi, AN Pei-wen, et al. Progress on Modal Parameter Identification with Multiple-excitation[J]. Journal of Vibration and Shock, 2008, 36(3): 31—34.

[13] 陆冬, 汤宝平, 何启源, 等. 模态参数识别中频响函数估计的最小二乘优化[J]. 重庆大学学报(自然科学版), 2007, 30(3): 6—10. LU Dong, TANG Bao-ping, HE Qi-yuan, et al. Least Square-based Optimization of Frequency Response Function Estimation in Modal Parameters Identification[J]. Journal of Chongqing University( Natural Science Edition), 2007, 30(3): 6—10.

[14] 续秀忠, 华宏星, 陈兆能. 基于环境激励的模态参数辨识方法综述[J]. 振动与冲击, 2002, 21(3): 1—5. XU Xiu-zhong, HUA Hong-xing, CHEN Zhao-neng. Review of Modal Identification Method Based on Ambient Excitation[J]. Journal of Vibration and Shock, 2002, 21(3): 1—5.

[15] 谭冬梅, 姚三, 瞿伟廉. 振动模态的参数识别综述[J].华中科技大学学报(城市科学版), 2002,19(3): 73—78. TAN Dong-mei, YAO San, QU Wei-Lian. State of Modal Parameter Identification[J]. J of Huazhong Univ of Sci. & Tech( Urban Science Edition), 2002,19(3): 73—78.

Identification of Modal Parameters for Certain Mechanism Containing Complicated Pipe Structures

ZHAO Peng-fei,LI Hong-min,ZHANG Xin-yun,ZHENG Hong-ling

(Aerospace Science & Industry Corp Defense Technology R & T Center, Beijing 100854, China)

ObjectiveTo obtain the modal parameters and dynamic properties of products with complicated structures.MethodsUsing the free modal testing based on impact excitation, the modal frequencies of local structure were determined through comparing the amplitude of frequency-response function curves. By the method of half-power bandwidth and special analysis software, the damping-ratio and vibration mode were calculated respectively.ResultsThe modal parameters of the key components for dynamic properties of a certain mechanism were identified.ConclusionThe modal frequencies of the mechanism shell were away from that of the cooling device. The first transverse mode of the cooling tube was generated by its own structural property, but the second and vertical modes were arisen by the mode of decompression valve. The dynamic properties of the gas duct were mainly influenced by the mode of the cooling device.

modal parameters identification; cooling device; gas duct

10.7643/ issn.1672-9242.2016.03.000

TJ01

A

1672-9242(2016)03-0126-08

2016-01-25;

2016-03-05

Received:2016-01-25;Revised:2016-03-05

赵朋飞(1985—),男,河南安阳人,博士,高级工程师,主要研究方向为环境与可靠性试验技术,结构强度计算及仿真分析。

Biography:ZHAO Peng-fei (1985—), Male, from Anyang, Henan, Ph.D., Senior Engineer, Research focus: environmental & reliability testing technology, structural calculation and simulation analysis.