熔渗温度和时间对C/C-SiC-ZrC复合材料性能的影响研究

2017-01-04孔英杰于新民裴雨辰

孔英杰,于新民,裴雨辰

(航天特种材料及工艺技术研究所,北京 100074)

熔渗温度和时间对C/C-SiC-ZrC复合材料性能的影响研究

孔英杰,于新民,裴雨辰

(航天特种材料及工艺技术研究所,北京 100074)

目的 研究熔渗温度和熔渗时间对复合材料密度和弯曲性能的影响。方法 采用化学气相渗透法(CVI)和聚合物浸渍裂解法(PIP)制备熔渗用低密度C/C复合材料,以Si0.9-Zr0.1合金为熔渗金属,采用反应熔渗法(RMI)制备C/C-SiC-ZrC复合材料。测试C/C-SiC-ZrC复合材料的开孔率、密度、弯曲强度,分析试样的相组成。结果 熔渗温度为1450 ℃时,复合材料的密度仅有1.97 g/cm3,弯曲强度仅为153 MPa;当熔渗温度升高到1550 ℃时,密度和弯曲强度分别升高到2.39 g/cm3和260 MPa;而当熔渗温度升高到1650 ℃时,密度和弯曲强度又分别降为2.18 g/cm3和208 MPa。1.5 h熔渗时复合材料的密度值最大,为2.46 g/cm3,相对0.5 h熔渗的最小值提高了5.1%;1.0 h熔渗时复合材料材料的弯曲强度最高,达到了260 MPa,相对于1.5 h熔渗的最低值仅提高了3.2%。结论 复合材料的致密度和弯曲强度随熔渗温度的升高先升高后降低,密度随熔渗时间的延长而增大,而弯曲强度随熔渗时间的延长先升高后降低,但密度和弯曲强度随熔渗时间的延长变化较小。

反应熔渗法(RMI);C/C-SiC-ZrC;弯曲性能

C/C-SiC复合材料具有优异的高温力学性能以及良好的的抗氧化、耐烧蚀性能,在航空航天领域和能源领域具有广泛的应用前景[1]。C/C-SiC复合材料在氧化环境中的长期使用温度只有1650 ℃[2],这已不能满足新一代飞行器对高温结构材料的应用需求[3]。制备抗氧化涂层和基体改性是提高C/C-SiC复合材料高温抗氧化性能的有效途径[4—5]。有研究表明,在复合材料表面制备(SiC/HfC)n,ZrC-SiC等涂层能有效提升复合材料的抗氧化性能,但需要解决涂层与基体之间热膨胀不匹配问题,进行多层涂层设计制备,难度较大,且对设备的要求较高[6]。在基体中引入难熔金属 Zr,Hf和Ta等的碳化物或硼化物,对 C/C-SiC复合材料进行基体改性,是提升复合材料超高温抗氧化性能的另一主要途径,该途径的实现相对容易,抗氧化效果也更为理想[7—8]。ZrC具有极高的熔点(3540 ℃)、优异的热稳定性、良好的抗氧化耐烧蚀性能、相对较低的制备成本和较好的工艺实现性等优点[9—12],因而成为 C/C-SiC复合材料基体超高温抗氧化改性组元的首选材料之一[13—14]。

采用RMI工艺制备ZrC改性的C/C-SiC复合材料具有制备周期短、成本低、致密度高以及改性组元含量可控等优点[15—16],是基体进行ZrC超高温组元改性的理想方法。美国Ultramet公司采用金属反应熔渗技术制备的ZrC基体改性C/SiC复合材料(C/Si-C-Zr)经过 125 s/2691 ℃的激光氧化烧蚀后,烧蚀量很小,质量烧蚀率为6.32×10-5g/(cm2·s)。国内Wang等[17]人采用Si0.87-Zr0.13合金熔渗制备了C/C-SiC-ZrC复合材料,并对其进行微观结构及力学性能研究。

在反应熔渗过程中,对熔渗温度和熔渗时间工艺参数的控制是整个工艺流程最重要的指标,研究熔渗温度和熔渗时间对熔渗制备以及复合材料性能影响规律,对于实现C/C-SiC-ZrC复合材料的程度可控熔渗制备具有重要意义。国内反应熔渗工艺技术尚不成熟,熔渗制备程度不能有效控制,导致熔渗制备的复合材料力学性能偏低,针对熔渗温度和时间对材料性能影响的研究尚不成体系,特别是不同熔渗剂体系的结论差异较大,亟需深入研究。

文中以低密度 C/C复合材料为基材,以Si0.9-Zr0.1合金为熔渗金属,采用反应熔渗法制备C/C-SiC-ZrC复合材料,研究了熔渗温度和熔渗时间对材料性能的影响。

1 实验

1.1 材料制备

1)熔渗用低密度C/C复合材料的制备。选用碳纤维针刺预制体(2.5D)为增强相,其结构单元为一层T700 12K PANCF无纬布与一层700 12K PANCF超薄型网胎交替铺层,无纬布为 0°/90°铺层,体积密度为0.45±0.05 g/cm3。以丙烷为碳源气体,氮气为稀释气体,采用 CVI工艺制备碳界面层,沉积温度为950~1100 ℃。以氨酚醛树脂为碳源,采用PIP工艺进行碳基体制备,浸渍固化压力为1.5 MPa,裂解温度为800 ℃,重复浸渍裂解过程至密度达到1.4±0.03 g/cm3。低密度C/C复合材料制备完成后,在熔渗前对其进行1450 ℃高温处理。

2)C/C-SiC-ZrC复合材料反应熔渗制备。选用Si0.9-Zr0.1合金(Si与Zr摩尔比约为9∶1,由湖南稀土金属材料研究院提供)作为熔渗金属,采用包埋法将低密度 C/C材料及熔渗金属粉料置于高温反应烧结炉恒温区域,在真空条件下进行反应熔渗,熔渗温度为1450~1650 ℃,熔渗时间为0.5~1.5 h,最终制得C/C-SiC-ZrC复合材料。

1.2性能测试

1)根据 Archimedes′原理,采用排水法对C/C-SiC-ZrC复合材料的开孔率和密度进行测试,测试试样尺寸为10 mm×10 mm×10 mm。

2)采用D8 Advance型X射线衍射仪(XRD)分析试样的相组成,测试条件:Cu Kɑ射线,管电压为40 kV,管电流为40 mA,扫描速率为0.1 s每步,2θ范围为10°~80°。利用QUANTAFEG250型场发射扫描电子显微镜(SEM)分析试样的微观形貌。

3)在CSS-44050型电子万能试样机上采用三点弯曲法对C/C-SiC-ZrC复合材料的弯曲强度和模量进行测试。测试试样尺寸为6 mm×9 mm×60 mm,跨距为50 mm,加载速率为0.5 mm/min,同时记录载荷-位移曲线。

2 分析与讨论

2.1 熔渗温度的影响

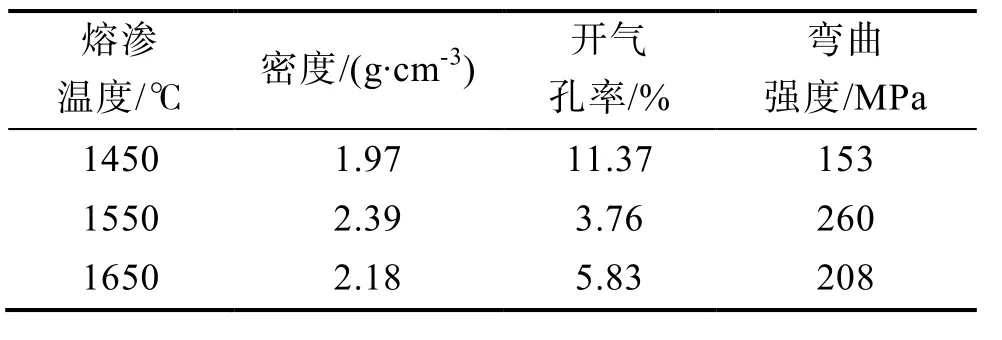

熔渗时间为1 h时,三种不同温度条件下制备C/C-SiC-ZrC复合材料的密度、开气孔率和弯曲强度见表1。由表1可见,随着熔渗温度的升高,复合材料的致密化程度和弯曲强度先升高后降低。熔渗温度为1450 ℃时,复合材料密度为1.97 g/cm3,弯曲强度为153 MPa;当熔渗温度升高到1550 ℃时,密度和弯曲强度分别升高到2.39 g/cm3和260 MPa;当熔渗温度升高到1650 ℃时,密度和弯曲强度又分别降为2.18 g/cm3和208 MPa。

表1 不同熔渗温度制备C/C-SiC-ZrC的性能Table 1 Density, open porosity and flexural strength of C/C-SiC-ZrC composites fabricated at different infiltration temperatures

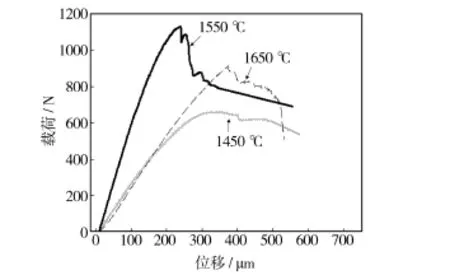

不同熔渗温度下制备C/C-SiC-ZrC复合材料的载荷-位移曲线如图1所示。

图1 不同熔渗温度制备C/C-SiC-ZrC的载荷-位移曲线Fig.1 Force-displacement curves of C/C-SiC-ZrC composites fabricated at different infiltration temperatures

反应熔渗由熔体渗入的物理过程和碳热还原的化学反应两部分组成,二者同时进行又互相影响。熔体的渗入主要依靠毛细作用,由熔融金属表面张力提供动力,而需克服熔体黏度带来的阻力。Si0.9-Zr0.1合金的熔点为1347 ℃,且随着温度的升高,熔融金属的表面张力和黏度降低,比较而言,黏度随温度下降更为明显[18]。因此,随着熔渗温度的升高,熔融态 Si0.9-Zr0.1合金更易于渗入 C/C多孔体内部,渗入深度增加。

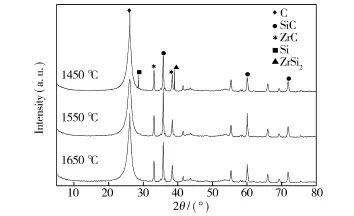

Si0.9-Zr0.1合金与基体 C反应的吉布斯自由能在高于1450 ℃时远远小于0,且随着温度的升高而降低,即熔渗温度越高,熔渗反应的驱动力越大,反应速率越快,更多的基体 C与Si0.9-Zr0.1合金发生反应,生成 SiC和 ZrC。不同熔渗温度制备C/C-SiC-ZrC复合材料的X射线衍射分析也验证了这一结论。不同熔渗温度制备C/C-SiC-ZrC复合材料的XRD图谱如图2所示,可以看出,随着熔渗温度从1450 ℃提高到1650 ℃,C相衍射峰强度减弱,SiC相和 ZrC相的衍射峰相应增强,Si和Zr2Si相衍射峰减弱。

基体C与Si0.9-Zr0.1合金反应生成SiC和ZrC的过程中会发生体积膨胀。随着温度的升高,反应速率加快,越来越多的基体C转化成SiC和ZrC,从而产生较大的体积膨胀,导致基体中的裂纹通道闭合,阻碍熔体的进一步浸渗和与碳基体的反应。当熔渗温度从1450 ℃升高到1550 ℃时,熔融态合金黏度降低,渗入阻力减小,反应速率小于熔体渗入速率,渗入深度和渗入量增加,因此致密化程度随温度的升高而增加;当熔渗温度从1550 ℃升高到1650 ℃时,化学反应速率大大加快,反应速率大于熔体渗入速率,大量的基体 C被快速转化成SiC和ZrC,短时间内产生较大的体积膨胀,形成闭孔,阻碍了熔体的进一步浸渗,最终导致复合材料致密度随温度的升高而降低。

图2 不同熔渗温度制备C/C-SiC-ZrC的XRD图谱Fig.2 XRD patterns of C/C-SiC-ZrC composites fabricated at different infiltration temperatures

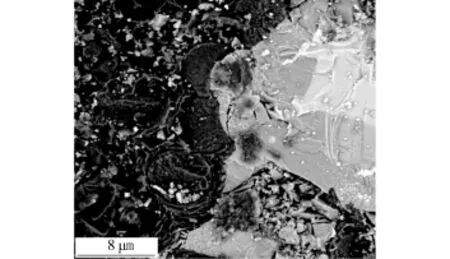

C/C-SiC-ZrC复合材料的弯曲强度随温度的升高先增大后减小,其主要原因与材料密度有关。一般情况下,复合材料的密度越大,基体越致密,承载能力越强,材料强度越高。1450 ℃熔渗时,C/C-SiC-ZrC复合材料的密度最低,孔隙率最高,基体内部及纤维周围存在较多孔隙,基体承载能力最低,造成C/C-SiC-ZrC复合材料的弯曲强度最低。此时的纤维未受损伤,断裂阶段强度下降非常平缓,为明显的假塑性断裂,如图1中1450 ℃曲线所示。1550 ℃熔渗制备的 C/C-SiC-ZrC复合材料致密化程度最高,孔隙最少,基体强度最高,使得材料的弯曲强度最高,纤维受损伤程度较小,断裂阶段强度呈现出阶梯状下降,如图1中1550 ℃曲线所示。1650 ℃熔渗时,相对于 1550 ℃熔渗制备的C/C-SiC-ZrC,材料的密度较低,基体孔隙较多,基体承载能力较弱。此时纤维受损伤程度相对较高(如图3所示),部分碳纤维被熔融合金严重侵蚀,碳纤维残余强度降低,导致材料弯曲强度不高,而纤维受损导致纤维增韧作用减弱,造成断裂后期弯曲强度瞬间下降而突然断裂,如图 1中1650 ℃曲线所示。

2.2 熔渗时间的影响

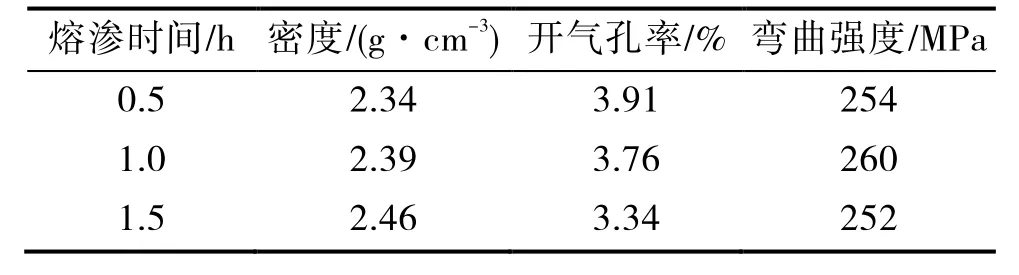

熔渗温度为 1550 ℃时不同熔渗时间制备C/C-SiC-ZrC复合材料的密度、开气孔率和弯曲强度数据见表2。由表2可见,C/C-SiC-ZrC复合材料的密度随着熔渗时间的延长而增大,而弯曲强度随熔渗时间的延长先增大后减小,但变化幅度均较小。1.5 h熔渗时复合材料的密度值最大,为2.46 g/cm3,相对0.5 h熔渗的最小值提高了5.1%;1.0 h熔渗时复合材料材料的弯曲强度最高,达到了260 MPa,相对于1.5 h熔渗的最低值仅提高了3.2%。

图3 1650 ℃制备C/C-SiC-ZrC纤维受损SEM照片Fig.3 SEM photograph of the fiber damnification of C/C-SiC-ZrC composites

表2 1550 ℃不同熔渗时间制备C/C-SiC-ZrC的性能数据Table 2 Density, open porosity and flexural strength of C/C-SiC-ZrC composites fabricated with different infiltrationtime

熔渗用低密度 C/C复合材料的基体由 CVI-C与 PIP-C组成,PIP-C结构疏松多孔,更易与Si0.9-Zr0.1合金熔渗反应,而 CVI-C基本是致密无孔的,与Si0.9-Zr0.1合金反应活性低。1550 ℃熔渗时,PIP-C与Si0.9-Zr0.1合金反应速率快,而CVI-C与Si0.9-Zr0.1合金的反应速率很慢。0.5 h熔渗时间内,PIP-C与熔融金属的反应基本完成,因此熔渗时间的继续延长,仅有少量的PIP-C或 CVI-C可继续与熔融金属反应,使复合材料密度有小幅度提升。当熔渗时间由1 h延长到1.5 h时,复合材料密度增加,但弯曲强度稍有降低,可能是由于长时间的高温使局部反应深度过深,少量碳纤维硅化受损,纤维残余强度降低所致。

3 结论

研究了熔渗温度和熔渗时间对C/C-SiC-ZrC复合材料致密度和弯曲性能的影响,得出如下结论。

1)C/C-SiC-ZrC复合材料的致密度和弯曲强度随着熔渗温度的升高先升高后降低,影响幅度较大。1550 ℃熔渗制备C/C-SiC-ZrC复合材料的密度和弯曲强度最高,分别为2.39 g/cm3和260 MPa;1450 ℃制备的 C/C-SiC-ZrC复合材料密度和弯曲强度最低,分别为1.97 g/cm3和153 MPa,密度和弯曲强度的提高幅度分别为21.3%和70%。

2)C/C-SiC-ZrC复合材料的密度随熔渗时间的延长而增大,而弯曲强度随熔渗时间的延长先增加后减小,但密度和弯曲强度随熔渗时间的延长变化幅度很小。

[1] 张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1—6. ZHANG Li-tong, CHENG Lai-fei. Discussion on Strategies of Sustainable Development of Continuous Fiber Reinforced Ceramic Matrix Composites[J]. Acta Materiae Compositae Sinica, 2007, 24(2): 1—6.

[2] UPADHYA K, YANG J M, HOFFMANN W P. Materials for Ultrahigh Temperature Structural Applications[J]. Am Ceram Soc Bull, 1997, 76(12): 51—56.

[3] DAVID E G. Ceramic Matrix Composite (CMC) Thermal Protection Systems (TPS) and Hot Structures for Hypersonic Vehicles[R]. AIAA, 2008—2682.

[4] MEDRI V, MONTEVERDE F, BALBO A, et al. Comparison of ZrB2-ZrC-SiC Composites Fabricated by Spark Plasma Sintering and Hot-pressing[J]. Adv Eng Mater, 2005, 7(3): 159—163.

[5] WANG Z, DONG S M, ZHANG X Y, et al. Fabrication and Properties of Cf/SiC-ZrC Composites[J]. J Am Ceram Soc, 2008, 91(10): 3434—3436.

[6] LI K Z, SHEN X T, LI H J, et al. Ablation of the Carbon/Carbon Composite Nozzle-throats in a Small Solid Rocket Motor[J]. Carbon, 2011, 49: 1208—1215.

[7] SHEN X T, LI K Z, LI H J, et al. Microstructure and Ablation Properties of Zirconium Carbide Doped Carbon/ Carbon Composites[J]. Carbon, 2010, 48(2): 344—351.

[8] SUN W, XIONG X, HUANG B Y, et al. ZrC Ablation Protective Coating for Carbon/Carbon Composites[J]. Carbon, 2009, 47(14): 3368—3371.

[9] ZOU L H, WA L N. Microstructural Development of a Cf/ZrC Composite Manufactured by Reactive Melt Infiltration[J]. Journal of the European Ceramic Society, 2010, 30(6): 1527—1535.

[10] SAYIR A. Carbon Fiber Reinforced Hafnium Carbide Composite[J]. Journal of Materials Science, 2004, 39(19): 5995—5998.

[11] WANG Z, DONG S M, DING Y S, et al. Mechanical Properties and Microstructures of Cf/SiC-ZrC Composites Using T700SC Carbon Fibers as Reinforcements[J]. Ceramics International, 2011, 37(3): 695—698.

[12] ZHAO D, ZHANG C R, HU H F. Ablation Behavior and Mechanism of 3D C/ZrC Composite in Oxyacetylene Torch Environment[J]. Composites Science and Technology, 2011, 71(11): 1392—1396.

[13] 王其坤, 胡海峰, 陈朝辉. 先驱体转化法制备 2D C/SiC-ZrC复合材料中ZrC含量对材料结构性能影响研究[J]. 航空材料学报, 2009, 29(4): 72—76. WANG Qi-kun, HU Hai-feng, CHEN Zhao-hui, et al. Effects of ZrC Content on Microstructure and Properties of 2D C/SiC-ZrC Compo Sites Via Precursor Infiltration and Pyrolysis[J]. J Aeronaut Mater, 2009, 29(4): 72—76.

[14] LI Hou-bu, ZHANG Li-tong, CHENG Lai-fei, et al. Oxidation Analysis of 2D C/ZrC-SiC Composites with Different Coating Structures in CH4 Combustion Gas Environment[J]. Ceram Int, 2009, 35(6): 2277—2282.

[15] ZHANG S M, WANG S, ZHU Y L, et al. Fabrication of ZrB-ZrC-based Composites by Reactive Milt in Itration at Relative Low Temperature[J]. Int J Appl Ceram Technol, 2011, 8(2): 329—341.

[16] YAJIMA S, OKAMURA K, HASEGAWA Y, et al. Continuous Inorganic Fibers and Process for Production Thereof: US, 4515742[P]. 1985-07-05.

[17] WANG Y G, ZHU X J, ZHANG L, et al. C/C-SiC-ZrC Composites Fabricated by Reactive Melt Infiltration with Si0.87Zr0.13Alloy[J]. Ceramics International, 2012, 38(5): 4337—4343.

[18] ESFEHANIAN M, GUENSTER J, MOZTARZADEH F, et al. Development of a High Temperature Cf/XSi2-SiC (X=Mo, Ti) Composite Via Reactive Melt Infiltration[J]. Journal of the European Ceramics Society, 2007, 27(2/3): 1229—1235.

Effects of Infiltration Temperature and Time on the Properties of C/C-SiC-ZrC Composites Fabricated by RMI

KONG Ying-jie,YU Xin-min,PEI Yu-chen

(Aerospace Research Institute of Special Materials and Processing Technology, Beijing 100074, China)

ObjectiveTo investigate the effects of infiltration temperature and infiltration time on the density and flexural strength of C/C-SiC-ZrC composite.MethodsCarbon fiber felt was firstly infiltrated by Chemical Vapor Infiltration (CVI) combined with Precursor Infiltration Pyrolysis (PIP) to obtain the porour C/C perform, and then Carbon fiber reinforced carbon-silicon carbide-zirconium carbide (C/C-SiC-ZrC) composites were prepared by Reactive Melt Infiltration (RMI) with Si0.9-Zr0.1alloy. The opening rate, density and flexural strength of C/C-SiC-ZrC composite were tested.ResultsThe density ofC/C-SiC-ZrC composite was only 1.97 g/cm3, and the flexural strength was only 153 MPa with the infiltration temperature of 1450 ℃. While the infiltration temperature rose to 1550 ℃, the density and flexural strength increased respectively to 2.39 g/cm3and 260 MPa. With the infiltration temperature further rose to 1650 ℃, the density and flexural strength decreased respectively to 2.18 g/cm3and 208 MPa. When the infiltration time was 1.5 hours, the density of 2.46 g/cm3was the highest, increased by 5.1% than the density with the infiltration time of 0.5 hour. While the infiltration time was 1.0 hour, the highest flexural strength was 260 MPa, increased by only 3.1% than the flexural strength with the infiltration time of 1.5 hours. Conclusion The density and flexural strength of C/C-SiC-ZrC composites increased firstly and then decreased with the increase of infiltration temperature. With the increase of infiltration time, the density of C/C-SiC-ZrC composites increased, but the flexural strength increased firstly and then decreased. The influence of infiltration time was relatively small.

reactive melt infiltration (RMI); C/C-SiC-ZrC; flexural strength

PEI Yu-chen (1966—), Male, Ph.D., Researcher, Research focus: research and application of composite materials.

10.7643/ issn.1672-9242.2016.03.014

TJ04

A

1672-9242(2016)03-0088-05

2016-02-03;

2016-03-10

Received:2016-02-03;Revised:2016-03-10

孔英杰(1990—),男,山东人,硕士研究生,主要研究方向为航空宇航制造与工程。

Biography:KONG Ying-jie(1990—), Male, from Shandong, Master graduate student, Research focus: preparation and performance optimization of ceramic matrix composites.

裴雨辰(1966—),男,河北人,博士,研究员,主要研究方向为复合材料的研究应用。