铂改性铝化物涂层的高温防护性能研究

2017-01-04王占考许振华戴建伟牟仁德何利民

王占考,许振华,戴建伟,牟仁德,何利民

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

铂改性铝化物涂层的高温防护性能研究

王占考,许振华,戴建伟,牟仁德,何利民

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

目的 研究 1100 ℃下铂改性铝化物(Pt-Al)涂层在空气中的高温氧化行为。方法 采用化学气相沉积(CVD)方法在单晶高温合金基体上制备铂改性铝化物(Pt-Al)涂层,采用X-射线衍射(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)等方法分析Pt-Al涂层在高温氧化过程中相结构、显微组织和成分的演变规律。结果 经1100 ℃氧化250 h后,Al涂层及Pt-Al涂层的氧化动力学曲线符合抛物线演变规律,Pt-Al涂层的涂覆对基体合金的抗高温氧化性能的提高要优于Al涂层;经过150 h氧化后涂层出现了氧化膜剥落现象,同时涂层内部也出现了“地道”现象。结论 Pt-Al涂层对基体高温抗氧化性能有积极效果。

铂改性铝化物涂层;化学气相沉积;氧化动力学

随着高推重比航空发动机的发展,其涡轮叶片 的使用环境更为苛刻,这对叶片材料的性能提出了更高的要求,材料需要同时兼顾高温下的力学性能和抗高温氧化与热腐蚀性能[1]。镍基单晶高温合金消除了以往导致合金失效的关键因素——晶界,腐蚀气氛无法沿晶界进入合金内部,从而在一定程度上延长了使用寿命[2]。因此单晶高温合金在近些年来受到了广泛的关注,其在航空发动机热端部件上的应用越发广泛。

高温氧化和热腐蚀问题是单晶涡轮叶片应用过程中主要的失效形式[3—4],氧化和腐蚀现象一旦出现,就会使基体材料直接受到损伤而导致其力学性能急剧下降。针对该现象,必须施加高温防护涂层以延长基体合金材料的使用寿命,铂改性的铝化物涂层是目前高温防护涂层研究的重点方向。铂元素的掺杂,可以在一定程度上降低氧化膜的内应力,提高氧化膜的粘附性。另外铂的存在也降低了S元素的富集,从而金属层与氧化层界面失去了产生孔洞的可能[5—8]。另有报道显示,铂可以降低基体元素向涂层扩散的速率,进而减少了有害氧化物的生成。铂可以提高氧化膜选择性生成,在氧化膜脱落后能够较快生成新的氧化层,即具有了自愈合功能。多个研究成果显示,相对于其他改性铝化物涂层而言,铂改性铝化物涂层的高温抗氧化性能要远优于其他涂层[9—11]。

文中采用化学气相沉积技术在镍基单晶高温合金基体上制备了铂改性铝化物涂层,在1100 ℃高温氧化条件下,通过对Pt-Al涂层和Al涂层的氧化动力学、相结构、显微组织和成分等演变规律进行系统的对比研究,探讨了Pt-Al涂层的高温氧化行为以及涂层的失效机制。

1 试验

1.1 试样制备

采用镍基单晶高温合金(30 mm×10 mm×1.5 mm)作为基体材料,其名义成分(以质量分数计)为:Cr 4.3%,Al 6.0%,Co 9.0%,W 6.5%,Ta 8.0%,Re 2.7%,Mo 1.5%,C 0.005%,Ni余量。合金基体经 600#金相砂纸打磨及湿吹砂处理后,用丙酮进行超声波清洗、烘干。采用 ALUVAP CVA 190 BL L-Single型化学气相沉积设备制备Al涂层,沉积工艺为1020 ℃下反应3 h,真空室压力为0.01~0.03 MPa,经过1000 ℃真空扩散1 h,获得Al涂层。

采取分步方法制备Pt-Al涂层,首先电镀约3 μm的Pt层,后1000 ℃真空扩散1 h。在扩散后的Pt层表面沉积Al层,方法与Al涂层制备工艺相同。再次经过1000 ℃真空扩散1 h,获得Pt-Al涂层,涂层厚度为50~60 μm。

1.2 试验方法

静态氧化试验参照HB 5258—2000《钢及高温合金的抗氧化性测定试验方法》,在高温马弗炉中进行,试验温度为1100 ℃,试验时间分别为50,150,250 h。采用X射线衍射仪(XRD, Bruker D8 Advance)分析涂层相结构,采用扫描电子显微镜(SEM, FEI-Quanta 600)分析涂层的表面及横截面显微形貌,同时借助能谱仪(EDS, Oxford INCAx-sight 6427)检测相关区域的涂层成分。

2 结果和讨论

2.1 氧化动力学

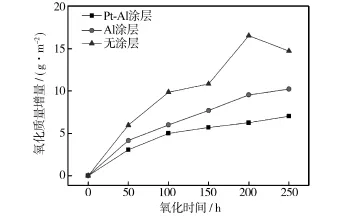

图1为Pt-Al涂层试样、Al涂层试样以及基体合金在1100 ℃下的氧化质量增量曲线,三条曲线显现出了不同的变化趋势。Pt-Al涂层试样在样品氧化的全过程内曲线都保持了较为平缓的走势;Al涂层试样在氧化中后期曲线出现平缓趋势;而未涂覆涂层的基体合金在200 h内保持了较快的氧化质量增速,在200~250 h内又出现了质量的减少,但总质量仍远高于初始质量。三者相比较,Pt-Al涂层试样的质量增量最低,Al涂层试样居中,而无涂层的基体试样最快,后期还出现下降的现象。

图1 Pt-Al涂层试样、Al涂层试样和无涂层试样经1100 ℃/250 h氧化后的动力学曲线Fig.1 Kinetics curves of the Pt modified aluminide coatings, aluminide coatings and substrate after isothermal oxidation at 1100 ℃ for 250 h

基体试样经长时间氧化后,氧化皮大量脱落,导致了后期质量急剧减少,相比之下Al涂层试样及Pt-Al涂层试样的质量均在缓慢增加。可以推测,二者氧化皮并未出现大面积的脱落现象,对基体材料的保护作用明显。Pt-Al涂层的质量增量小于Al涂层,也直观地体现了 Pt元素的添加对基体合金在高温条件下防护性能的提升。

2.2 相结构

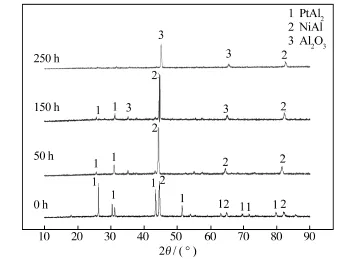

采用XRD技术对沉积态涂层以及静态氧化涂层进行表面相结构分析,结果如图2所示。沉积态涂层为PtAl2相与β-NiAl相的混合相,Pt镀层外扩散与Al结合形成PtAl2相,基体合金中的Ni元素向外扩散,与表面沉积的 Al元素结合形成 NiAl相。经50 h氧化后,PtAl2峰强有所降低,同时也出现了α-Al2O3峰,峰强度较弱。富Al的β-NiAl相与氧接触后反应生成 α-Al2O3相,同时 Al元素在扩散驱动力的作用下向基体内部发生内扩散行为,造成表面Al元素的贫化,而Pt元素经高温外扩散至涂层外表面,伴随着氧化皮的不断脱落,其含量也在不断地降低,造成了PtAl2相经氧化后含量的减少。由250 h氧化后的XRD图可知,PtAl2相溶解消失[12],仅 NiAl相与 α-Al2O3相存在,涂层中Pt元素的大量减少,导致涂层的退化加速。

图2 Pt-Al涂层经不同时间静态氧化后的表面XRD图谱Fig.2 XRD patterns of the Pt-modified aluminide coatings after isothermal oxidation for different time

在250 h的氧化过程中,PtAl2相含量在逐步降低至最终消失。Pt的加入,在一定程度上降低了Al以外多种合金元素的扩散系数。同时提高了Al元素的扩散系数,铂层会起到“过滤”的作用,使得Al元素易于外扩散,促进Al2O3膜层的形成。其次,Pt元素可以提高 Al2O3膜的自愈合能力。PtAl2相的存在会在一定程度上提高涂层的抗氧化能力,延长基体合金的使用寿命。随着氧化过程的深入,Pt元素含量的减少致使PtAl2相降低,会对涂层的抗氧化能力产生负面影响,但这种影响是无法避免的。α-Al2O3相在整个过程中不断增加,成为主相,后期的抗氧化能力依赖于表面氧化膜的完整程度。

2.3 表面形貌分析

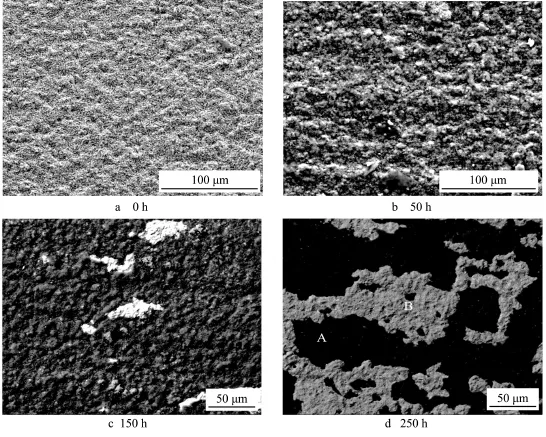

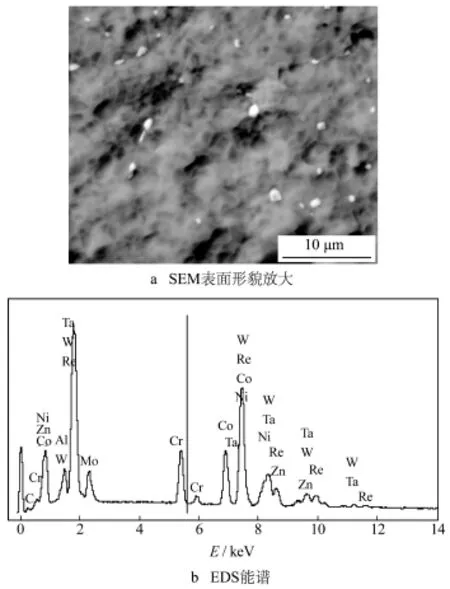

沉积态的Pt-Al涂层和经1100 ℃不同氧化时间后的表面SEM形貌如图3所示。图3a为沉积态Pt-Al涂层的表面形貌图,可以看出,涂层表面显微形貌致密平整。随着氧化时间的延长,表层覆盖了大量的胞状物,表面出现了微小程度的起伏,该组织结构致密完整,能够在高温、腐蚀环境下为基体合金提供有效的防护,有利于延长基体合金材料的使用寿命。氧化150 h后,表面出现了白色物质,为表面氧化皮脱落后的内部涂层,脱落部位面积较小,且分散排布。当氧化时间达到250 h(图3d)后,涂层表面出现了严重的氧化皮剥落现象,白色区域扩大,连接成片,大量的涂层裸露出来,宏观表面涂层出现两种不同的组织结构。针对图3d中不同部位的显微形貌进行了EDS能谱分析,其中A区的主要元素成分(以质量分数计)为:O 42.57%,Al 41.16%,Pt 0.72%,Co 1.11%,Ni 10.12%,Ta 1.45%,B区的主要元素成分为:O 1.60%,Al 18.20%,Pt 3.02%,Co 5.97%,Ni 56.38%,Ta 5.52%。A区表面覆盖有较完整的氧化皮,B区内仅含有很少量的氧元素,表明该区域基本不含有氧化物,并且铝的含量也处于较低水平,Ni含量处于高位,同时也出现了一定量的Ta元素,说明该区内主要为外扩散的基体元素,表面的氧化层已基本剥落。经过250 h的氧化后,基体内Ni,Pt,Co,W 等元素获得了足够的扩散时间跨越扩散区内的扩散障,到达涂层区,导致涂层内Al元素含量相对降低。Al元素含量过低时,表面氧化铝膜层脱落后无法重新生成新的膜层,便出现了图 3d内部分区域无氧化膜的现象。图4为图3d中涂层剥落区域表面形貌的放大SEM图,可见剥落区内弥散着许多白色颗粒状物质。根据能谱分析可知,白色颗粒物主要成分为W,Re,Ni,Ta等元素,推断为基体合金内部元素经长时间外扩散作用到基体表面偏聚而成[13]。

图3 1100 ℃下Pt-A l涂层经不同氧化时间后的SEM表面形貌Fig.3 SEM surface morphologies of Pt-Al coatings annealed at 1100 ℃ after different oxidation time

图4 1100 ℃下Pt-Al涂层经氧化250 h后的SEM表面形貌放大及EDS能谱Fig.4 High-magnification SEM surface morphology and EDS of Pt-Al coating oxidized at 1100 ℃ for 250 h

2.4 横截面形貌

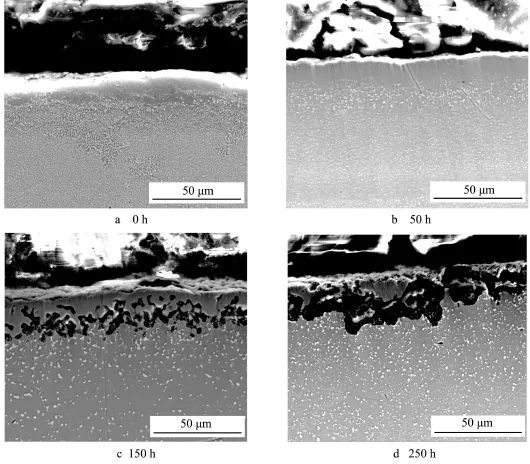

未经高温氧化处理的 Pt-Al涂层的横截面金相显微结构如图5a所示,可知涂层分为两部分:外层的涂层区与内层的扩散区。涂层与基体平直相接,界面结合牢固,界面清晰、平整,涂层区和扩散区内基本无孔隙和裂纹出现,涂层的厚度均匀,涂层覆盖了整个基体表面。经50 h的氧化后(如图 5b所示),除了表层的氧化层外,仍保持完整状态,与图5a相比未出现较大的差异变化。图5c为经150 h氧化后的涂层截面形貌,可见涂层区域内部出现了大量的孔洞,并且靠近基体的部位孔洞连续成为缝隙。图5d内缝隙继续扩展变宽,如同“地道”一般,缝隙吞噬了外层的涂层区域,仅保留了部分区域的小块涂层,与外部接壤的位置如同“地道口”,同时缝隙有向基体蔓延的趋势。对缝隙内部成分进行EDS能谱分析,氧元素的质量分数达到 40%,可知外部氧元素通过“地道口”进入到涂层内部。结合图 3c,d可以推测,“地道口”部位可能是图3c,d内白色位置,该部位Al元素含量处于低位,无法为氧化层的出现提供充足的Al源,氧元素便经由此地快速深入涂层内部。从本质上看,“地道”现象为一种内氧化现象。高温条件下经过长时间的氧化过程,在内部形成了多孔疏松的氧通道。该过程加速了涂层的失效速率,不利于基体材料的高温使用。该“地道”现象与以往报道的Pt-Al涂层高温氧化行为差异较大,单看截面形貌,Pt元素并未发挥其应有的高温防护性能。

图5 1100 ℃下Pt-Al涂层经不同氧化时间后的SEM横截面形貌Fig.5 SEM cross-section morphologies of Pt-Al coatings annealed at 1100 ℃ after different oxidation time

Pt-Al涂层氧化过程实际包含如下步骤[12]:初始形成连续Al2O3膜,膜下NiAl相的贫铝过程,保护性氧化物的脱落与再生,最终非保护性氧化膜形成,涂层最终破坏。Pt元素的添加提高了铝的选择性氧化和涂层的等温氧化抗力。Pt-Al涂层表面Al2O3膜纯度高,生长速率慢[14-15],膜层具有优良的保护性,可以推迟膜下NiAl相的退化。在该实验过程中出现了较为反常的现象,即NiAl相未经过退化过程而是被直接氧化,后续研究中须对此类现象进行深入的分析讨论。

3 结论

通过试验研究了 1100 ℃下铂改性铝化物(Pt-Al)涂层在空气中的高温氧化行为,得出以下结论。

1)采用先镀铂,后CVD渗铝的工艺可以制备Pt-Al涂层。

2)在同一试验条件下,Pt-Al涂层及Al涂层的涂覆均能提高单晶合金的抗氧化性能。

3)随着氧化时间的延长,涂层内PtAl2相大量减少。

4)经1100 ℃氧化250 h后,涂层表面出现了严重的内氧化现象。

[1] 王凯, 许振华, 何利民, 等. 钴基高温合金铝化物涂层的高温氧化行为研究[J]. 真空, 2014, 51(1): 37—40. WANG Kai, XU Zhen-hua, He Li-min, et al. Hightemperature Oxidation Behavior of Aluminide Coatings on the Cobalt-based Superalloy[J]. Vacuum, 2014, 51(1): 37—40.

[2] 胡壮麟, 刘丽荣, 金涛, 等. 镍基单晶高温合金的发展[J]. 航空发动机, 2005, 31(3): 1—7. HU Zhuang-lin, LIU Li-rong, JIN Tao, et al. Development of Ni-base Single Crystal Superalloys[J]. Aeroengine, 2005, 31(3):1—7.

[3] 陈荣章. 单晶高温合金发展现状[J]. 材料工程, 1995(8):3—12. CHEN Rong-zhang. Development Status of Single Crystal Superalloys[J]. Journal of Materials Engineering, 1995 (8): 3—12.

[4] 姚明明, 缑英俊, 何业东. 高温防护涂层研究进展[J].中国粉体技术, 2005, 11(3): 32—37. YAO Ming-ming, GOU Ying-jun, HE Ye-dong. Research Progress on High-temperature Protection Coatings[J]. China Powder Science and Technology, 2005, 11(3): 32—37.

[5] 李民, 程玉贤. 航空发动机用高温防护涂层研究进展[J]. 中国表面工程, 2012, 25(1): 16—21. LI Min, CHENG Yu-xian. Progress in Research on High Temperature Protective Coating for Aero-engine[J]. China Surface Engineering, 2012, 25(1): 16—21.

[6] 张泽海, 孟杰. 一种镍基单晶高温合金的恒温氧化行为[J]. 中国腐蚀与防护学报, 2010, 30(4): 337—340. ZHANG Ze-hai, MENG Jie. Isothermal Oxidation Behavior of a Single Crystal Nickel-based Superalloy[J]. Journal of Chinese Society for Corrosion and Protection, 2010, 30(4): 337—340.

[7] 宋鹏, 陆建生, 吕建国, 等. 铂含量对改性铝化物粘结层高温氧化和内应力的影响[J]. 稀有金属材料工程, 2010, 39(4): 613—617. SONG Peng, LU Jian-sheng, LYU Jian-guo, et al. Effect of Pt Content on High Temperature Oxidation and Residual Stress of Pt-modified Aluminid Bondcoatings[J]. Rare Metal Materials and Engineering, 2010, 39(4): 613—617.

[8] 刘培生. 铝化物高温防护涂层现状[J]. 稀有金属材料工程, 2003, 32(9): 681—685. LIU Pei-sheng. Status of Study on High-temperature Oxidation Law for Aluminide Coatings[J]. Rare Metal Materials and Engineering, 2003, 32(9): 681—685.

[9] 刘刚, 王文, 牛焱, 等. Pt-Al涂层进展[J]. 腐蚀科学与防护技术, 2001, 13(2): 106—108. LIU Gang, WANG Wen, NIU Yan, et al. Platinum Modified Aluminide Coatings Present Status[J]. Corrosion Science and Protection Technology, 2001, 13(2): 106—108.

[10] 刘刚, 王文, 牛焱, 等. IN738合金上铂铝涂层的高温氧化[J]. 腐蚀科学与防护技术, 2001, 21(1): 24—29. LIU Gang, WANG Wen, NIU Yan, et al. Oxidation Behavior of Pt-modified Aluminide Coatings on IN738 at 1100 ℃[J]. Journal of Chinese Society for Corrosion and Protection, 2001, 21(1): 24—29.

[11] 闻明, 姜东慧, 陈志全, 等. 铂铝高温抗氧化涂层的制备及性能研究[J]. 贵金属, 2010, 31(3): 16—22. WEN Ming, JIANG Dong-hui, CHEN Zhi-quan, et al. Study on Preparation and Properties of Pt-Al High Temperature Oxidation-resistant Coatings[J]. Precious Metals, 2010, 31(3): 16—22.

[12] 戴建伟, 易军, 王占考, 等. 单晶高温合金铂改性铝化物涂层的高温氧化行为[J]. 航空材料学报, 2015, 35(5): 32—38. DAI Jian-wei, YI Jun, WANG Zhan-kao, et al. High Temperature Oxidation Behavior of Pt Modified Aluminide Coating on Single Crystal Superalloy[J]. Journal of Aeronautical Materials, 2015, 35(5): 32—38.

[13] 张德丰, 陆建生, 宋鹏, 等. 铂改性铝化物涂层的热生长层内应力研究[J]. 稀有金属材料工程, 2011, 40(11): 1956—1960. ZHANG De-feng, LU Jian-sheng, SONG Peng, et al. TGO Stress Growth for Pt-modified Aluminide Bond Coats during High Temperature Oxidation[J]. Rare Metal Materials and Engineering, 2011, 40(11): 1956—1960.

[14] 李艳琼, 张俊敏, 管伟明, 等. 镍基合金上 Pt-Al涂层的高温氧化行为研究[J]. 稀有金属材料工程, 2010, 39(10): 1727—1731. LI Yan-qiong, ZHANG Jun-min, GUAN Wei-ming, et al. High Temperature Oxidation Behavior of Platinum Modified Aluminide Coatings on Nickel-based Superalloys[J]. Rare Metal Materials and Engineering, 2010, 39(10): 1727—1731.

[15] 牛焱, 刘刚. 铂改性铝化物涂层的高温氧化[J]. 腐蚀科学与防护技术, 2000, 12(2): 63—67. NIU Yan, LIU Gang. Oxidation Behavior of Simple and Pt-Modified Aluminide Coatings on IN738 at 1100 ℃[J]. Journal of Chinese Society for Corrosion and Protection, 2000, 12(2): 63—67.

High-temperature Anti-oxidation Behavior of Pt Modified Aluminide Coating

WANG Zhan-kao,XU Zhen-hua,DAI Jian-wei,MU Ren-de,HE Li-min

(Beijing Institute of Aeronautical Material, Aviation Key Laboratory of Science and Technology on advanced Corrosion and Protection for Aviation Material, Beijing 100095, China)

ObjectiveTo investigate the anti-oxidation behavior of Pt modified aluminide (Pt-Al) coatings at 1100 ℃.MethodsPt modified aluminide (Pt-Al) coatings were fabricated by chemical vapor deposition (CVD) on the single crystal superalloy substrates .The phase structures, morphologies and composition of the Pt-Al coatings after oxidation were analyzed by XRD, SEM and EDS in detail.ResultsThe results indicated that the oxidation kinetics curves of the coatings were in accordance with parabolic rule after oxidation at 1100 ℃ for 250 h. The performance of oxidation resistance of the single crystal superalloy was more significantly improved by the deposition of Pt-Al coatings than Al coatings. The oxide scales on top of the coatings’ surface peeled off after 150 h oxidation, meanwhile, "cunculus" occurred inside the coating.ConclusionPt-Al coating largely improved the oxidation resistance of the substrates at high temperatures.

Pt modified aluminide coating; CVD; oxidation kinetics

HE li-min (1967—), Male, from Yunnan, Postdoctoral, Researcher, Research focus: high temperature protective coating.

10.7643/ issn.1672-9242.2016.03.012

TJ04;TG174.4

A

1672-9242(2016)03-0076-06

2016-02-12;

2016-02-25

Received:2016-02-12;Revised:2016-02-25

王占考(1988—),男,河北人,硕士,主要研究方向为高温防护涂层。

Biography:WANG Zhan-kao(1988—), Male, from Hebei, Master, Research focus: high temperature protective coating.

何利民(1967—),男,云南人,博士后,研究员,高温防护涂层。