力学载荷条件下EB-PVD热障涂层损伤行为研究

2017-01-04牟仁德王占考陆峰舒焕烜

牟仁德,王占考,陆峰,舒焕烜

(1.北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2.昆明理工大学 冶金与能源学院,昆明 650093)

力学载荷条件下EB-PVD热障涂层损伤行为研究

牟仁德1,王占考1,陆峰1,舒焕烜2

(1.北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2.昆明理工大学 冶金与能源学院,昆明 650093)

目的 研究力学载荷条件下EB-PVD热障涂层的损伤行为。方法 采用电子束物理气相沉积工艺(EB-PVD)制备热障涂层(TBCs),利 用SEM和体式显微镜对力学性能试验后带涂层试样的断口特征、裂纹形貌和金相组织进行观察,分析热障涂层在拉伸、持久和旋转弯曲疲劳等典型力学载荷条件下的损伤行为。结果 在室温拉伸条件下,陶瓷层内先出现垂直于应力轴、沿柱状晶簇扩展的平行环状周向微裂纹,随着拉伸塑变量的增加,局部区域裂纹贯穿粘结层并进入合金基体;900 ℃高温拉伸条件下裂纹也产生于陶瓷层,但裂纹均钝化于粘结层与陶瓷层的界面,并穿透粘结层。在持久条件下,试样在弹性变形阶段涂层即发生开裂,随后沿着陶瓷层柱状晶簇间扩展,但未扩展至粘结层;在高温高周疲劳条件下,裂纹首先出现在粘结层,随后向基体逐渐扩展,扩展深度较浅,而基体疲劳裂纹在粘结层裂纹末端萌生并倾斜滑移扩展。结论 提高粘结层韧性、减少粘结层中裂纹萌生和向基体扩展,是热障涂层材料和工艺优化的有效途径。

电子束物理气相沉积;热障涂层;损伤行为;力学载荷

具有优异高温力学性能的镍基高温合金是目前工业涡轮发动机的常用合金,为了弥补高温合金承温能力的不足以及进一步提高涡轮进口运行温度,通常在镍基高温合金部件表面制备热障涂层[1—3]。热障涂层是利用陶瓷隔热和抗氧化的特性来保护基体合金材料,同时大幅度提高发动机涡轮进口温度,以提高发动机的推重比以及燃料的燃烧效率,而且可以在一定程度上延长发动机的服役寿命,在军事和能源转化方面具有重要的应用[4—6]。热障涂层在热疲劳或高温环境中会发生失效,主要的原因是陶瓷层与合金基体间存在热膨胀系数差异产生的热应力、粘结层氧化导致TGO层增厚产生的应力、YSZ陶瓷层的相变应力、YSZ陶瓷层的烧结收缩应力以及熔盐沉积导致的热腐蚀破坏[7—10]。 除此之外,涡轮发动机在服役环境下,由于叶片高速转动,热障涂层承受着复杂的热、力耦合作用,力学载荷对涂层服役寿命的影响不容忽视,载荷破坏已成为服役环境下热障涂层损伤的重要原因[11]。

有报道显示[12],在外力作用下,金属涂层抗高温氧化性能会发生较大变化,考虑到热障涂层陶瓷层的应变容限远小于金属基体,外力对热障涂层的作用将比单一金属涂层更为明显[13]。因此,研究力学载荷条件下涂层的损伤行为对热障涂层的安全服役以及材料工艺优化具有重要的意义,然而目前关于该方面的研究鲜有报道。文中采用电子束物理气相沉积工艺(EB-PVD)制备了热障涂层,对力学性能试验后带涂层试样的断口特征、截面和裂纹形貌等进行了观察,分析了热障涂层在拉伸、持久和高温高周疲劳等典型力学载荷条件下的损伤行为。

1 试验

1.1 材料

基体材料采用镍基高温合金,其化学成分(质量分数)为:Al 4.8%~5.4%,Cr 8.4%~9.4%,Co 9.5%~10.5%,Ta 3.5%~4.1%,Ti 0.7%~1.2%,W 6.5%~7.5%,Mo 1.5%~2.5%,Ni 余量。粘结层材料采用NiCrAlYSi,其化学成分为:Al 6%~10%,Cr 20%~25%,Y 0.08%~0.4%,Si 0.4%~0.8%,Ni 余量。陶瓷层材料采用 6%~8% Y2O3部分稳定的ZrO2(Y2O3Partially Stablized ZrO2, YSZ)。

1.2 涂层制备

制备涂层前,按照GB 11373—89《热喷涂金属件表面预处理通则》对基体试样进行表面处理及活化。用A-1000型真空电弧镀制备NiCrAlY金属粘结层,粘结层厚度为25~30 µm,陶瓷层厚度为100~120 µm,沉积后进行3 h 870 ℃真空扩散处理。

陶瓷层的制备采用 UE204B型电子束物理气相沉积设备进行。工艺过程为:抽真空达到要求的真空度值以后,开蒸发枪预热靶材,预热一定时间以后,将已制备粘结层的试样送入并加热,使工件达到指定温度。然后将蒸发枪束流增加到设定的参数值,开始蒸发靶材沉积涂层。待涂层沉积到需要的厚度以后,停止靶材蒸发,并缓慢降低加热枪的电子束流至0。

1.3 力学载荷试验

根据发动机设计对无涂层镍基高温合金的力学性能指标要求,力学载荷试验主要考虑了拉伸、持久和旋转弯曲疲劳三种典型加载条件。拉伸试验包括室温拉伸和高温拉伸,其中室温拉伸试验按照HB 5143《金属室温拉伸试验方法》规定的方法进行。高温拉伸试验按照 HB 5195《金属高温拉伸试验方法》规定的方法进行,试验温度为 900 ℃。持久试验按照HB 5150《金属高温拉伸持久试验方法》规定的方法进行,试验应力为235 MPa,试验温度分别为760 ℃和980 ℃。旋转弯曲疲劳试验按照HB 5153《金属高温旋转弯曲疲劳试验方法》规定的方法进行,试验温度为900 ℃,试验应力为360 MPa。

1.4 涂层损伤行为研究

采用FEI quanta 600环境扫描电镜力学性能试验后的试样断口宏微观形态、涂层表面和截面的裂纹形貌等进行观察,分析不同载荷条件下涂层的损伤行为。

2 结果与讨论

2.1 拉伸条件下涂层体系的损伤行为

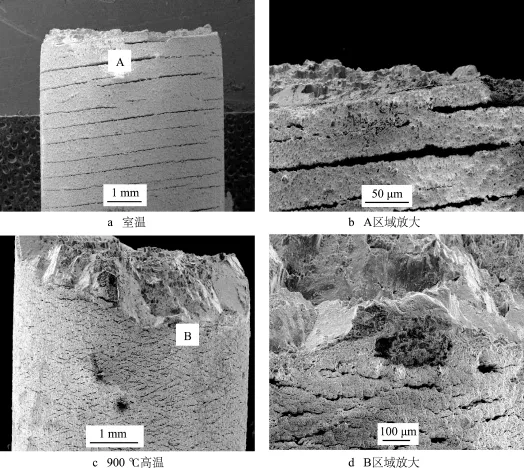

对室温、900 ℃高温拉伸试验后TBCs试样的断口形态、涂层损伤特征及行为进行了研究。室温和高温拉伸试验后,试样的断口形貌如图1所示。

图1 拉伸试验后试样的断口形貌Fig.1 Fracture surface macrographs of specimens after tensile test

室温拉伸后,TBCs试样断口的周向细小锯齿状滑移面相对较小,存在一处较大沿平直裂纹开裂的平坦区,裂纹均沿着表层涂层平直开裂。断口心部粗糙,可见方格状的枝晶特征,表面涂层裂纹密度不均,靠近断口处密度尺寸均较大,且一侧裂纹长,处于平直区,另一侧裂纹短,处于滑移区,如图 1a所示。900 ℃高温试验后,TBCs拉伸试样断口周边出现较多剪切滑移面,并呈现枝晶间断裂特征,在枝晶间断裂区的粘结层发生了明显的塑性屈服变形和断裂,滑移区边缘粘结层厚度变化不大,未见明显塑性变形迹象,粘结层与基体连接良好,断裂连续,粘结层断面呈细碎韧窝特征,如图1b所示。

室温和高温拉伸试验后,试样的表面形貌如图2所示。在室温拉伸条件下,TBCs试样表面裂纹平直,但长度不均,一侧短,另一侧较长,整体上裂纹平直,微观沿陶瓷层柱状晶簇间扩展,裂纹密度无明显差异,断口边缘涂层裂纹大部平齐,局部可见跨越多层裂纹的断裂,如图2a,b所示。900 ℃高温拉伸条件下,TBCs试样表层存在大量细小网状微裂纹,裂纹形态与高温合金晶粒滑移变形一致,裂纹产生于TBC涂层表层的柱状晶晶簇间,断口边缘局部涂层剥落,如图2c,d所示。

室温和高温拉伸试验后,试样的截面显微形貌如图3所示。室温拉伸条件下,TBCs试样涂层截面裂纹数量较表面观察到的数量多,裂纹产生于陶瓷层与粘结层中,部分裂纹于粘结层与基体交界处钝化,但也有较多裂纹明显扩展到了基体内部,裂纹尖端尖锐,裂纹出现的位置大多在枝晶间,然后进入基体,如图 3a,b所示。在 900 ℃高温拉伸条件下,TBCs试样陶瓷层中出现大量微裂纹,裂纹扩展至与粘结层交界处均发生钝化,基体金属表面和内部也存在较多起源于碳化物的微裂纹,表面裂纹扩展到与粘结层交界处同样发生钝化,裂纹均未进入粘结层,断口处出现可见的滑移裂纹。

上述结果表明,在室温和高温拉伸条件下,涂层试样中陶瓷层和基体中碳化物处在弹塑性变形阶段均出现微裂纹,粘结层中则表现出不同的现象,室温拉伸时出现破坏性裂纹,而高温拉伸时则未观察到破坏性裂纹。陶瓷层内先出现的微裂纹垂直应力轴并沿柱状晶簇扩展,裂纹呈平行环状周向。微裂纹出现的原因可能与涂层和基体材料的热膨胀系数差异有关[14]。随着拉伸塑变量的增加,室温拉伸试样局部区域陶瓷层和粘结层间裂纹贯穿,并进入合金基体。高温拉伸时裂纹并未像室温下那样穿透粘结层,而是钝化于粘结层与陶瓷层的界面,塑变量较大的断口附近涂层裂纹呈交叉网状,局部涂层因交叉变形接触应力而脱落。其主要原因是 900 ℃下粘结层的塑性较室温时显著提高,以及高温合金晶粒滑移变形能力的增强。整个拉伸过程中,涂层中各界面均未观察到水平开裂损伤[15]。

图2 拉伸试验后试样的表面形貌Fig.2 Surface morphology of specimens after tensile test

图3 拉伸试验后试样截面形貌Fig.3 Cross-section micrographs of specimens after tensile test

2.2 持久条件下涂层体系的损伤行为

对 760 ℃中温、980 ℃高温持久条件下带涂层试样的断裂行为、涂层损伤行为进行了研究。试验后试样的宏观断口形貌如图4所示。从断口宏观形貌可以看出,经过 760 ℃中温、980 ℃高温持久试验后,断口整体较为粗糙,呈蓝黑色,断口周边有剪切唇出现。试样中涂层的宏观损伤不明显,只是在断口边缘存在局部涂层剥离现象,氧化特征明显。

图4 持久试验后试样宏观断口形貌Fig.4 Fracture surface macrographs of specimens after stress rupture test

持久试验后涂层的截面形貌如图5所示。由图5a,b可知,中温持久试验后,陶瓷层存在较多垂直于表面的垂直裂纹,但大部分裂纹未扩展至粘结层,只有个别裂纹与基体表面裂纹连通。试样存在明显的TGO层,层内及界面未观察到水平裂纹损伤。由图5c,d可见,高温持久试验后,试样中靠近夹持端的陶瓷层存在较多的垂直裂纹,且裂纹基本未扩展至粘结层。层内及界面未观察到明显的水平裂纹损伤。

图5 持久试验后试样截面形貌Fig.5 Cross-section micrographs of specimens after stress rupture test

由宏微观形貌观察可知,在持久载荷条件下,涂层的损伤均为垂直于涂层表面以及垂直于应力轴的环形周向开裂,裂纹仍是沿着陶瓷层柱状晶簇间扩展。这种裂纹的产生主要与各层物质之间弹塑性变形能力差异有关[16]。由于粘结层与基体间物性的接近,这种由表及里的开裂在粘结层中受到抑制,只有极少数裂纹穿透到基体[17]。

2.3 旋转弯曲疲劳条件下涂层体系的损伤行为

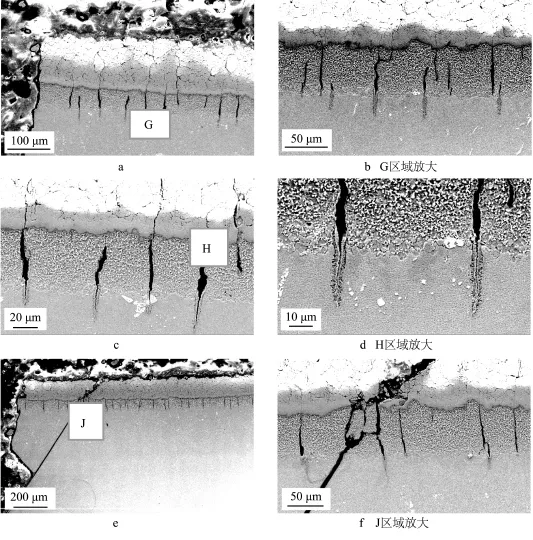

旋转弯曲疲劳试验后,涂层试样的截面形貌如图6所示。可以看出,涂层的粘结层内首先出现大量可见的垂直裂纹,垂直裂纹出现后向基体和陶瓷层两边扩展。基体内裂纹两侧出现明显的氧化特征,陶瓷层内裂纹尺寸较为细小。在断口处可观察到与粘结层中横向裂纹相连的基体疲劳裂纹源,该区粘结层裂纹走向未发生变化,而陶瓷层中裂纹扩展方向则与基体相近。

上述分析表明,高温高周疲劳条件下,TBCs涂层损伤首先发生在粘结层,出现垂直于涂层的大量微观裂纹,裂纹随后向基体逐渐扩展,扩展深度较浅。基体疲劳裂纹并非沿粘结层裂纹垂直萌生和扩展,而是在粘结层裂纹末端萌生,且倾斜滑移扩展。在高温高周疲劳过程中,陶瓷层破坏较为轻微,无明显层间横向裂纹产生和扩展。

图6 900 ℃旋转弯曲疲劳试验后试样截面形貌Fig.6 Cross-section micrographs of specimens after rotary bending fatigue test at 900 ℃

3 结论

1)在拉伸条件下,涂层试样中陶瓷层和基体中碳化物处在弹塑性变形阶段均出现微裂纹。室温拉伸时,粘结层中出现破坏性裂纹,而高温拉伸时未观察到破坏性裂纹。

2)在中高温持久条件下,试样在弹性变形阶段涂层即发生开裂,随后沿着陶瓷层柱状晶簇间扩展,但未扩展至粘结层,涂层开裂和扩展对基体合金安全服役无不良影响。

3)在高温高周疲劳条件下,裂纹首先出现在粘结层,随后向基体逐渐扩展,扩展深度较浅,而基体疲劳裂纹在粘结层裂纹末端萌生,并倾斜滑移扩展。提高粘结层韧性、减少粘结层中裂纹萌生和向基体扩展,是热障涂层材料和工艺优化的有效途径。

[1] NICHOLLS J R. Advances in Coating Design for Highperformance Gas Turbines[J]. MRS Bulletin, 2003, 28: 659—670.

[2] MEIER S M, GUPTA D K. The Evolution of Thermal Barrier Coatings in Gas Turbine Engine Applications[J]. Journal of Engineering for Gas Turbines and Power, 1994, 116: 250—257.

[3] LEVI C G. Emerging Materials and Processes for Thermal Barrier Sysleins[J]. Current Opinion in Solid State and Materials Science, 2004(8): 77—91.

[4] BERNDT C C,HERMAN H. Failure during Thermal Cycling of Plasma-sprayed Thermal Barrier Coatings[J]. Thin Solid Films, 1983, 108(4): 427—437

[5] NISSLEY D. Thermal Barrier Coating Life Modeling in Aircraft Gas Turbine Engines[J]. Journal of Thermal Spray Technology, 1997(6):91—98.

[6] WRIGHT P K, EVANS A G. Mechanisms Governing the Performance of Thermal Barrier Coatings[J]. Materials Science, 1999(4): 255—265.

[7] 张红松, 杨树森, 温倩. A2Zr2O7型稀土锆酸盐热障涂层研究进展[J]. 表面技术, 2014, 43(4): 135—141. ZHANG Hong-song, YANG Shu-sen, WEN Qian. Research Progress of A2Zr2O7-type Rare-earth Zirconate Thermal Barrier Coatings[J]. Surface Technology, 2014, 43(4): 135—141.

[8] 陈晓梅, 张跃, 宫声凯. 热膨胀系数对热障涂层应力的影响[J]. 稀有金属材料学报, 2005, 34(z2): 636—639. CHEN Xiao-mei, ZHANG Yue, GONG Sheng-kai, et al. The Influence of Thermal Expansion Coefficient on the Stresses of Thermal Barrier Coatings[J]. Rare Metal Materials and Engineering, 2005, 34(z2): 636—639.

[9] SCHLICHTING K W, PADTURE N P, JORDAN E H, et al. Failure Modes in Plasma-sprayed Thermal Barrier Coatings[J]. Metallography, 2003, 342: 120—130.

[10] 韩萌,黄继华,陈树海. 热障涂层应力与失效机理若干关键问题的研究进展与评述[J]. 航空材料学报, 2013, 33(5): 83—98. HAN Meng, HUANG Ji-hua, CHEN Shu-hai. Research Progress and Review on Key Problems of Stress and Failure Mechanism of Thermal Barrier Coating[J]. Acta Aeronautica Et Astronautica Sinica, 2013, 33(5): 83—98.

[11] 周益春, 刘奇星, 杨丽, 等. 热障涂层的破坏机理与寿命预测[J]. 固体力学学报, 2010, 31(5): 504—531. ZHOU Yi-chun, LIU Qi-xing, YANG Li, et al. Failure Mechanisms and Life Prediction of Thermal Barrier Coatings[J]. Chinese Journal of Solid Mechanics, 2010, 31(5): 504—531.

[12] 邢亚哲, 郜建民. 热障涂层的制备以及失效的研究状况[J]. 铸造技术, 2009, 30(7): 922—925. XING Ya-zhe, HAO Jian-min. Research Status in Fabrication and Failure of Thermal Barrier Coatings[J]. Foundry Technology, 2009, 30(7): 922—925.

[13] 高永栓, 陈立强, 宫声凯, 等. 在高温蠕变环境中的热障涂层失效行为[J]. 航空学报, 2005(1): 121—124. GAO Yong-shuan, CHEN Li-qiang, GONG Sheng-kai, et al. Failure Behavior of Thermal Barrier Coatings in Creep Environment[J]. Acta Aeronautica Et Astronautica Sinica, 2005(1): 121—124.

[14] STOUT J H, SHORES D A, GOEDJEN J G, et al. Stresses and Cracking of Oxide Scales[J]. Oxidation Metals, 1989, 120(1): 193—197.

[15] ZHONG X, WANG Y, XU Z, et al, Influence of laser-glazing on hot corrosion resistance of yttria-stabilized zirconia TBC in molten salt mixture of V2O5and Na2SO4[J]. Mater and Corrosion, 2009, 60(11): 882—888.

[16] 华佳捷, 张丽鹏, 等. 热障涂层失效机理研究进展[J].无机材料学报, 2012, 27(7): 680—686 HUA Jia-Jie, ZHANG Li-PENG, LIU Zi-Wei, et al. Progress of Research on the Failure Mechanism of Thermal Barrier Coatings[J]. Journal of Inorganic Materials, 2012, 27(7): 680—686.

[17] YANAR N M, KIM G, HAMANO S, et al. Micro Structural Characterization of the Failures of Thermal Barrier Coatings on Ni-base Superalloys[J]. Materials at High Temperatures, 2003, 20: 495—506.

Damage Behavior of Thermal Barrier Coatings Prepared by EB-PVD under Mechanical Load

MU Ren-de1,WANG Zhan-kao1,LU Feng1,SHU Huan-xuan2

(1. Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material, Beijing Institute of Aeronautical Materials, Beijing 100095, China; 2.Kunming University of Science and Technology University, Kunming 650093, China)

ObjectiveTo study the damage behavior of thermal barrier coatings prepared by electron beam physical vapor deposition (EB-PVD) under mechanical load.MethodsThermal barrier coatings (TBCs) were prepared by EB-PVD. Fracture characteristics, crack morphology and microstructure were analyzed by SEM and stereo microscope. Tensile properties, stress rupture properties and rotary bending fatigue properties were studied under typical mechanical load conditions.ResultsThe results showed that micro-cracks occurred in ceramic layers and entered the carbide of matrix during elastic plastic deformation. Destructive cracks occurred in the adhesive layer in the tensile testing at room temperature, but not at high temperature. Understress rupture conditions, cracks started from the elastic deformation stage, then expanded along the clusters of column grains of TBC, but did not extend into the adhesive layer. Cracks first appeared in the adhesive layer, followed by expansion to the matrix in the rotary bending fatigue properties testing. Fatigue cracks on the matrix initiated at the end of cracks in the adhesive layer and sloping sliding extension occurred.ConclusionImproving the toughness of the bonding layer, and reducing crack initiation in the bonding layer and its extension to the matrix, are effective ways for optimization of thermal barrier coating materials and process.

EB-PVD; TBCs; damage behavior; mechanical load

10.7643/ issn.1672-9242.2016.03.010

TJ04;TG146

A

1672-9242(2016)03-0063-07

2016-02-25;

2016-03-21

Received:2016-02-25;Revised:2016-03-21

国家高技术研究发展计划(863计划)项目 (2015AA034403);基础产品创新科研项目(APTD-1819)

Foundation:Supported by the National High Technology Plan(863 Plan)(2015AA034403) and Foundation Product Innovation Project(APTD-1819)

牟仁德(1975—),男,湖北恩施人,博士,高级工程师,主要研究方向为电子束物理气相沉积热障涂层。

Biography:MU Ren-de (1975—), Male, from Enshi, Hubei, Ph.D., Senior engineer, Research focus: thermal barrier coatings prepared by EB-PVD.