W形筒体外置蜂窝夹套应力分析与结构优化设计

2016-12-26董金善

姚 扬 董金善 范 森

(南京工业大学机械与动力工程学院)

W形筒体外置蜂窝夹套应力分析与结构优化设计

姚 扬*董金善 范 森

(南京工业大学机械与动力工程学院)

采用ANSYS有限元方法对W形筒体的U形蜂窝夹套进行弹性应力分析与强度校核,获得夹套结构的应力分布和位移分布。在满足强度要求和稳定性要求的前提下,采用ANSYS结构优化设计方法对蜂窝短管夹套的内壁厚度、夹套厚度、短管直径与短管壁厚4个参数进行了优化设计计算,使得蜂窝短管夹套的总质量下降了41.2%。

蜂窝夹套 结构优化 有限元法 ANSYS

随着现代工业的发展,夹套结构广泛运用于干燥器与换热设备中。夹套结构的内筒体壁厚往往取决于其所受的外压,即夹套内的压力大小,当夹套内压力较高时,容器和夹套往往需要较大的壁厚[1]。蜂窝夹套是以整体夹套为基础,通过特殊的蜂窝结构来提高筒体与夹套的刚度,从而达到减薄筒体与夹套壁厚的目的。常用的蜂窝结构有折边式和拉撑式,折边式是将夹套向内折边,与容器贴合焊接;拉撑式采用小钢管或小锥体作为拉撑件来连接筒体和夹套。这些蜂窝结构不仅能强化筒体刚度,还能够使夹层内的流体产生局部小涡流,从而大大提高换热效率[2]。顾晓华等将蜂窝夹套视为凹凸板组件,利用ASME规范进行结构设计,并通过爆破实验的方法进行了验证[3,4];林兴华等运用有限元与实验相结合的方法对菱形排布的蜂窝夹套应力强度进行了分析[5];李建丰等基于有限元计算方法分析了拉撑式蜂窝夹套各结构参数对于应力强度影响[6];杜海英等运用STATISTICA软件对蜂窝夹套的强度影响因素进行了分析[7];蒋文春等对蜂窝夹套结构焊缝的应力进行了有限元应力分析[8];李金波和尹侠研究了耳式支座对于蜂窝夹套结构的位移与应力影响[9,10]。

目前对蜂窝夹套结构的研究主要针对圆形截面筒体,而对于一些特殊的异形截面筒体的蜂窝夹套结构研究较少。但此类容器在工程实际中有着较多应用,因此研究异形截面容器的蜂窝夹套结构对着工程设计有着重要意义。笔者采用ANSYS软件对空心桨叶干燥机的W形筒体的蜂窝夹套结构进行了应力分析,并通过ANSYS优化模块进行结构尺寸改进,使设计结构更趋于合理,有效降低了成本,为工程设计提供了有效参考。

1 蜂窝短管夹套结构有限元分析

1.1结构尺寸与设计参数

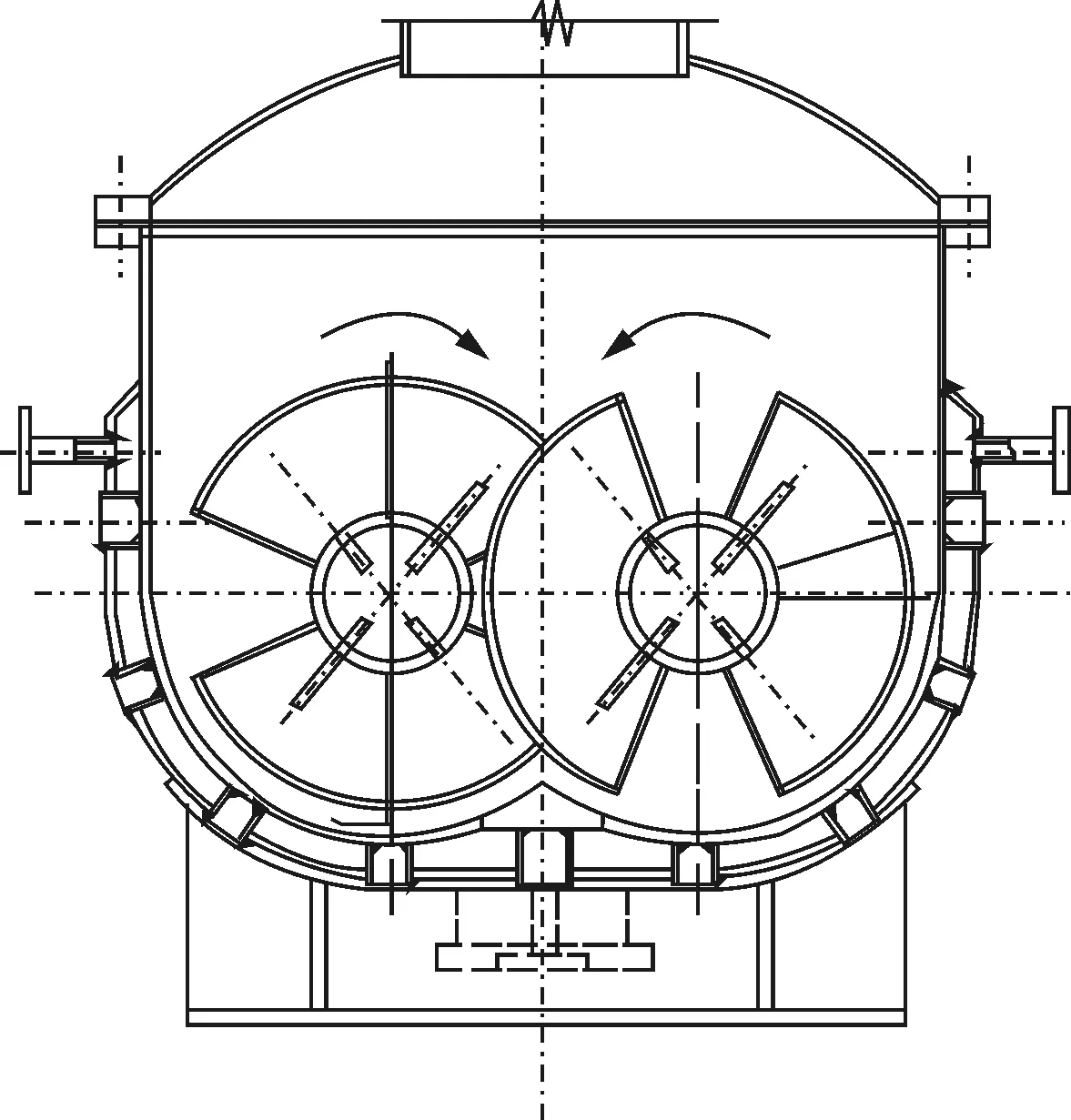

某空心桨叶干燥机截面如图1所示。干燥机下部筒体由两半圆壳拼接形成,为了消除搅拌死区,在半圆连接处设置了支持块,使筒体截面成W形,并在筒体外设置U形蜂窝夹套,局部蜂窝夹套结构尺寸如图2所示。

图1 干燥机截面图

图2 局部蜂窝夹套结构尺寸示意图

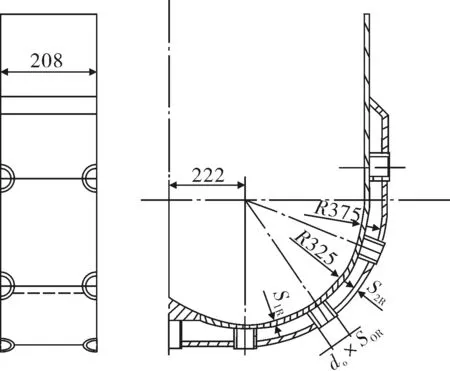

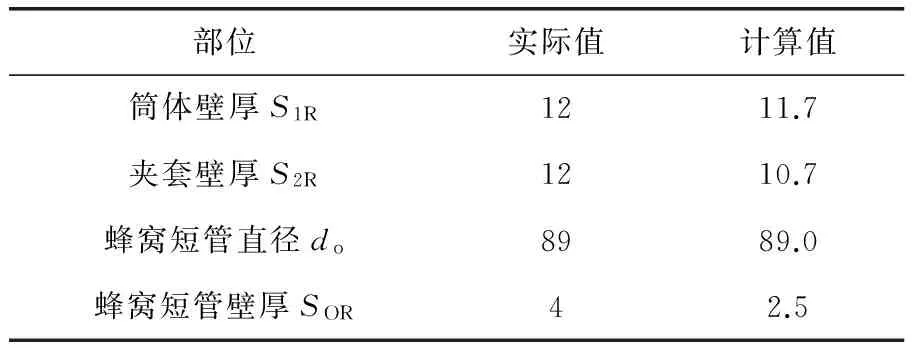

考虑支撑短管与夹套为碳钢,腐蚀裕量最小为1mm,因此取1mm腐蚀裕量。板材的厚度负偏差为0.3mm,支撑短管的厚度负偏差为12.5%,结构实际尺寸与计算尺寸见表1。

表1 夹套结构基本设计参数 mm

1.2材料和性能参数

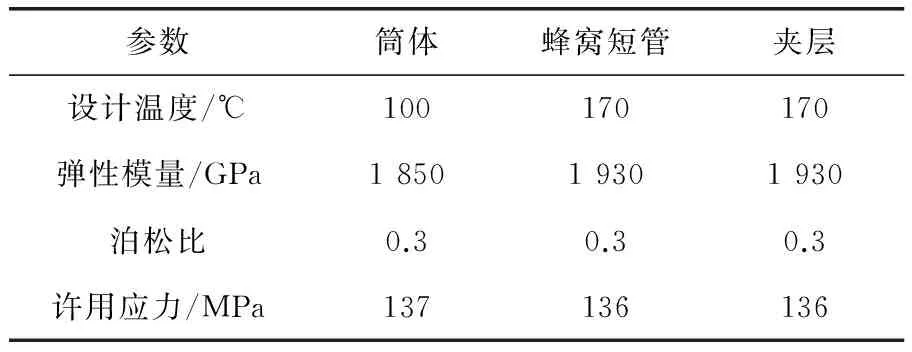

筒体的设计压力为常压,设计温度为100℃。夹套的设计压力为0.7MPa,设计温度为170℃。筒体的材料为S30408,夹层材料为Q245R,蜂窝短管材料为20钢管件。材料的力学性能见表2。

表2 构件在计算工况下的力学性能参数

1.3有限元模型

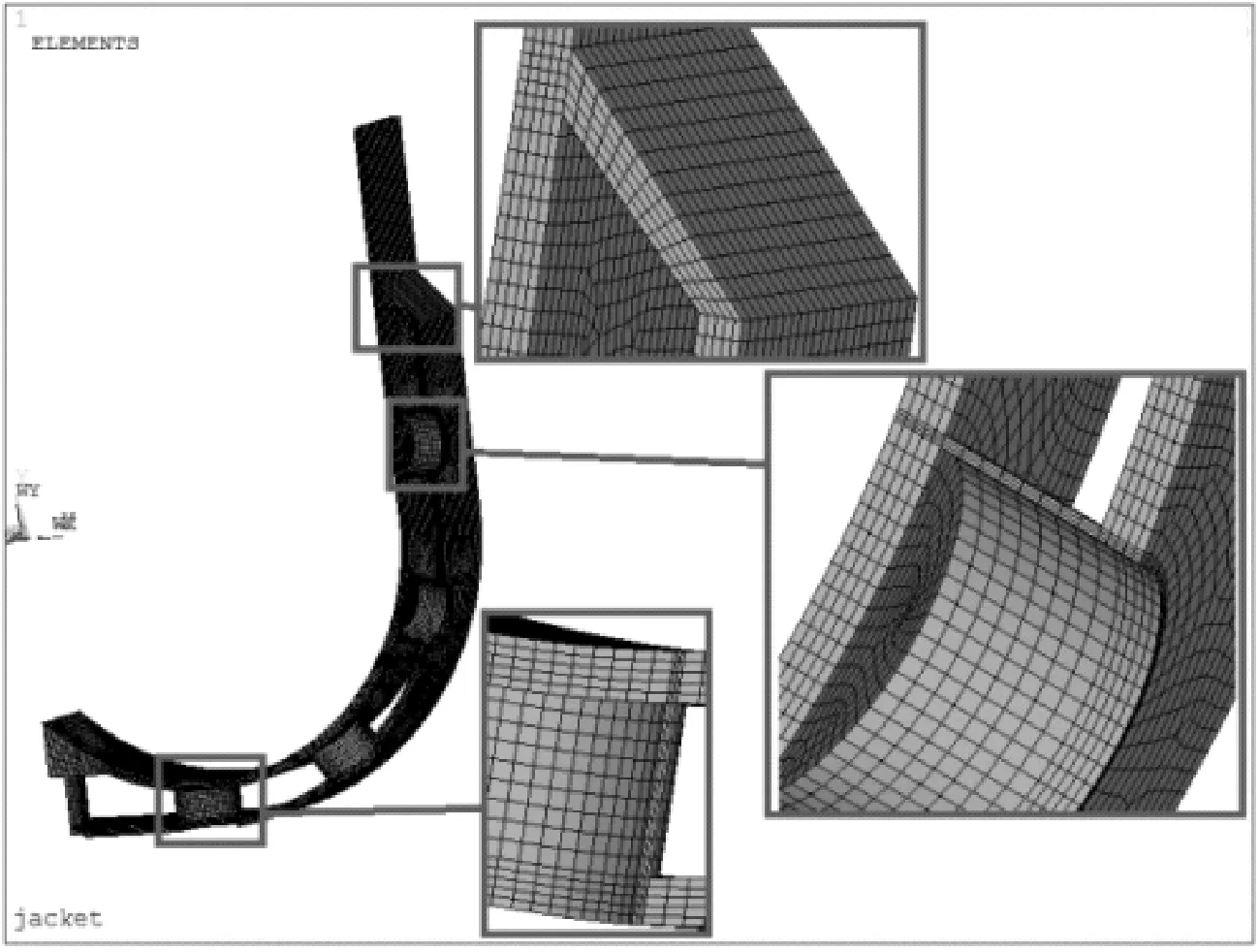

考虑夹套结构包含了众多蜂窝短管,若使用全模型进行计算,网格数量过于巨大,计算较为困难,因此需要对模型进行适当简化。在不考虑结构边缘处个别蜂窝点的情况下,夹套结构是对称的。对于远离边界的蜂窝结构,边缘效应变得不再明显,其受力状态基本一致[11]。因此可以选取远离边界的部分圆筒和它上面的两列蜂窝夹套作为研究对象进行建模分析,有限元模型如图3所示。

图3 有限元模型

1.4载荷和边界条件

根据夹套设计条件,在夹套内表面、筒体外表面和短支撑管外表面施加0.7MPa压力。筒体上部与法兰连接,因此在此处施加x和y方向的位移约束。在整体结构的对称面施加对称约束(图4)。

图4 夹套结构模型位移边界条件

1.5蜂窝夹套结构计算结果分析

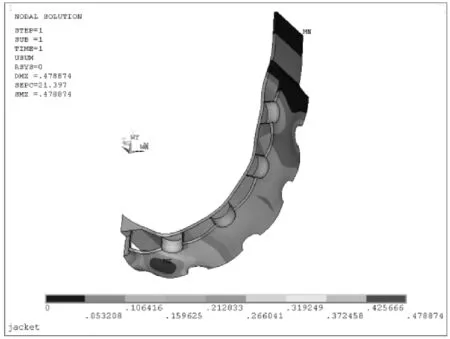

图5为夹套结构的变形图,由计算结果可知,短管将内筒体与夹套连接后,明显限制了内筒体与夹套的变形。夹套结构的最大位移发生在了夹套底部蜂窝中心附近。该处夹套为平板状,产生了明显的鼓胀变形,主要因为该处筒体内壁上翘,内壁与夹套之间距离增大。同时由于上部圆形夹套结构的影响,鼓胀中心发生明显的偏移。

图5 夹套结构位移变形

由夹套结构应力云图(图6)可知,蜂窝短管夹套结构应力最大点产生在短管与夹套连接处,主要因为该处夹套平板的变形对短管引起一个较大的拉力,同时该点也是一个几何结构突变处,存在结构不连续应力,因而此处产生了最大应力值。

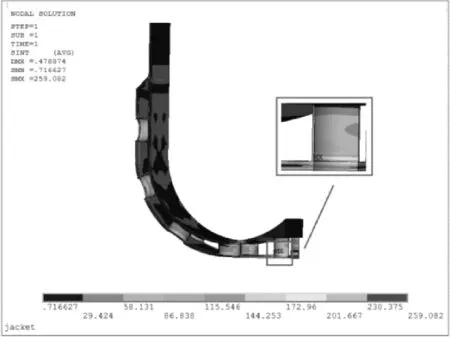

图6 夹套结构应力云图

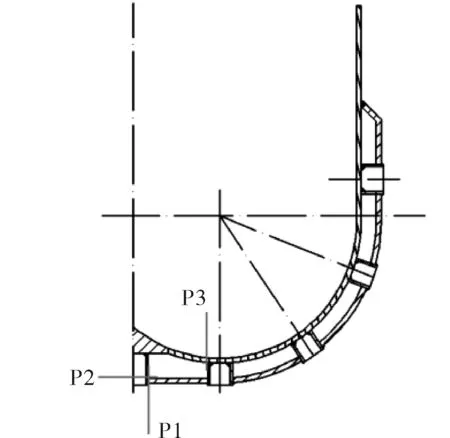

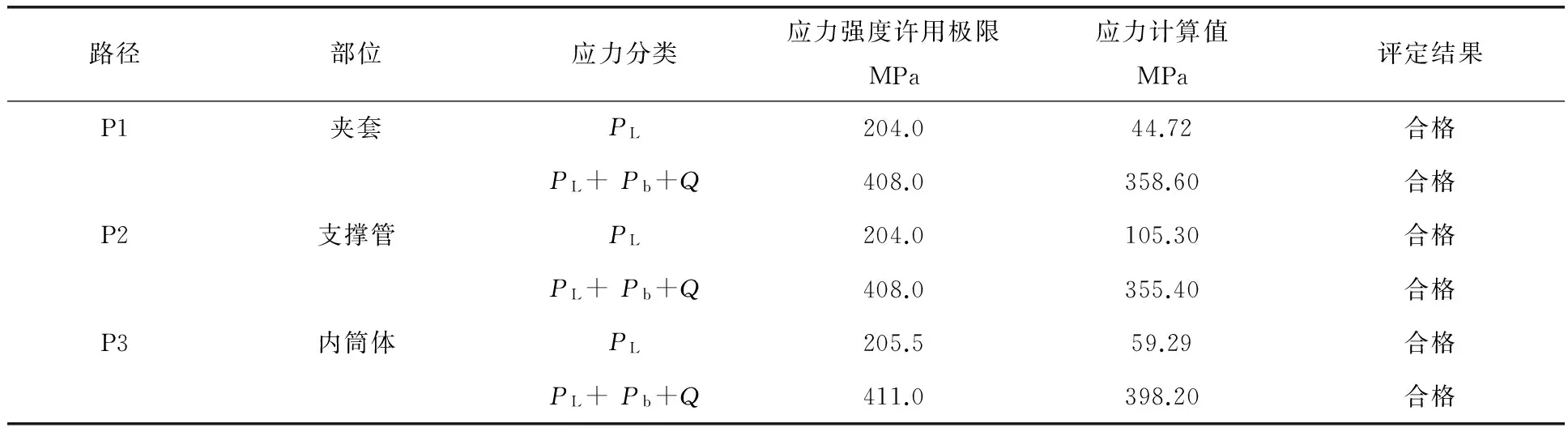

根据JB/T 4732应力分类法,将应力分为一次总体薄膜应力Pm、一次局部薄膜应力PL、一次弯曲应力Pb、二次应力Q和峰值应力F,并根据不同的应力组合进行应力评定。对短管支撑结构进行应力分析,分别选取夹套、支撑管和内筒体的最大应力点,沿各自结构厚度方向进行应力分类、进行评定,线性化路径如图7所示,结果见表3。

图7 线性化路径示意图

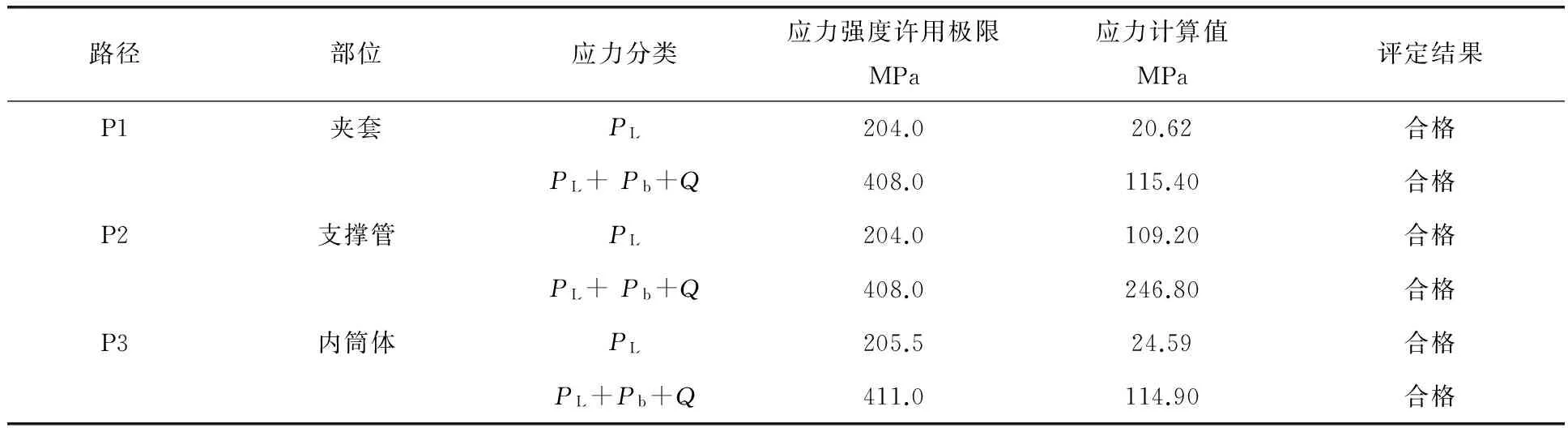

路径部位应力分类应力强度许用极限MPa应力计算值MPa评定结果P1夹套PL204.020.62合格PL+Pb+Q408.0115.40合格P2支撑管PL204.0109.20合格PL+Pb+Q408.0246.80合格P3内筒体PL205.524.59合格PL+Pb+Q411.0114.90合格

由表3不难发现各个应力分量均较小,蜂窝夹套结构强度满足要求,夹套与内筒体的安全裕量较大。

2 优化设计

ANSYS软件最优化设计计算中提供了零阶与一阶两种优化设计计算方法。两种方法在计算过程中均采用分析-评估-修正这一循环过程,即对初始结构进行分析,对分析结果按照设计要求进行评估,然后修正计算,直至计算出满足所有设计要求的最优解[12]。笔者采用零阶优化设计方法来进行蜂窝短管夹套的优化计算。

2.1优化目标

本次优化的目标是结构轻量化,即在安全的前提下结构总质量最小。考虑结构的体积与质量成正比,因此将目标函数设置为体积最优。

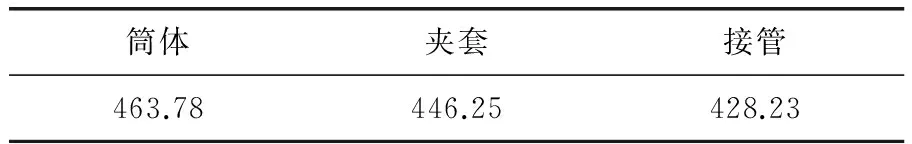

2.2状态变量设置

将筒体、夹套和支撑短管的最大应力值作为优化设计的状态变量。由于短管夹套结构采用应力分类的方法来进行应力评定,因此可以根据一次局部薄膜应力加一次弯曲应力(PL+Pb)和一次加二次应力(PL+Pb+Q)的安全裕度A来等比例放大等效应力,从而得到结构各部分的最大应力上限[13],安全裕度A计算公式为:

A=1-max(PL/1.5Smax,(PL+Pb+Q)/3Smax)

最大应力上限Smax=σmax/(1-A),各部位的最大应力上限见表4。

表4 状态变量上限 MPa

2.3设计变量设置

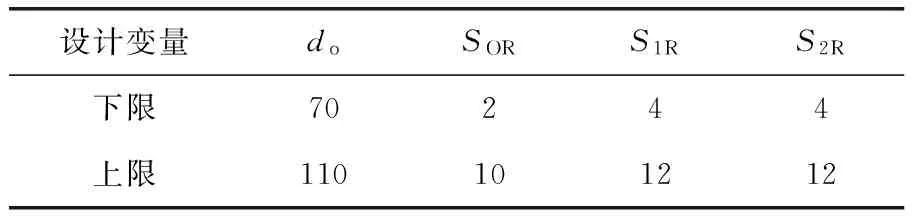

本次优化分析主要设计参数包括:蜂窝管外径do、蜂窝管计算厚度SOR、筒体计算厚度S1R和夹套计算厚度S2R,以这4个参数为设计变量,详细变量取值范围见表5。

表5 设计变量取值范围 mm

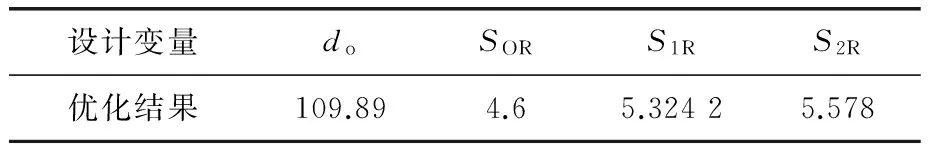

2.4优化结果分析

选用零阶方法作为优化算法,通过目标函数和状态变量的逼近方法即可将优化问题转换为非约束的优化问题方法来寻找最优解,优化结果见表6。

表6 设计变量优化结果 mm

综合考虑常用蜂窝管规格及厚度附加量后,取内筒体壁厚6mm,夹套壁厚7mm,蜂窝管取φ108mm×7mm作为优化结果,体积比优化前减少了41.2%。

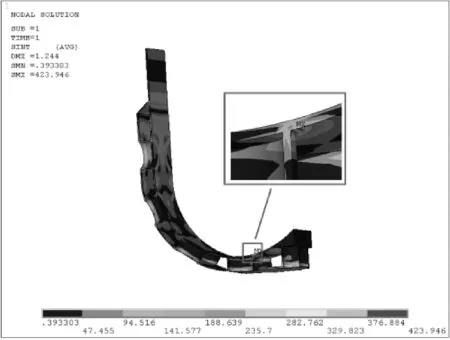

2.4.1优化后应力强度分析

为了验证优化后结构尺寸的安全性,需要对优化后的蜂窝夹套结构进行应力计算和应力强度评定。应力分析结果如图8所示,应力评定结果见表7。

图8 优化后结构应力云图

路径部位应力分类应力强度许用极限MPa应力计算值MPa评定结果P1夹套PL204.044.72合格PL+Pb+Q408.0358.60合格P2支撑管PL204.0105.30合格PL+Pb+Q408.0355.40合格P3内筒体PL205.559.29合格PL+Pb+Q411.0398.20合格

由表7应力分析结果可知,优化后的结构能够满足应力强度要求。

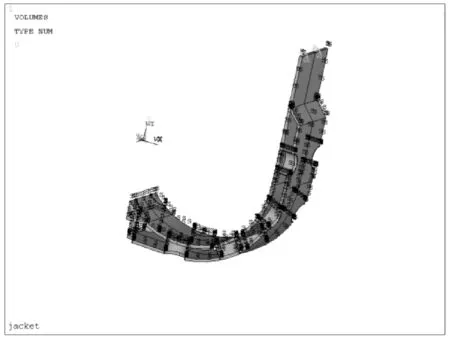

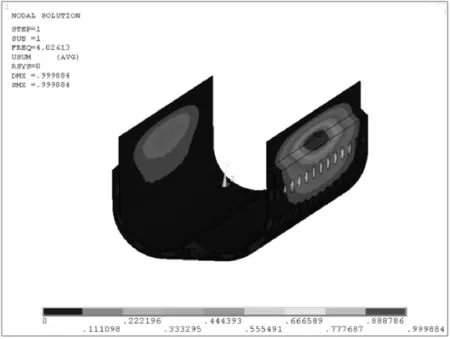

2.4.2优化后屈曲分析

由于内筒体承受夹套内外压,优化后对筒体壁厚进行了大幅度的减薄,有可能会引起筒体的局部屈曲,因此需要对优化后的夹套结构进行外压稳定性校核。采用优化后的尺寸对蜂窝夹套进行整体建模计算。考虑计算模型较大,因此采用特征值屈曲的分析方法来计算结构的外压极限载荷。

图9为夹套内壁施加1MPa单位载荷的特征值屈曲分析结果。

图9 蜂窝夹套结构特征值分析结果

根据计算结果可知蜂窝短管夹套的特征值为4.03,经计算结构极限压力为1.34MPa,能够满足使用要求。

3 结论

3.1通过对空心桨叶干燥机的U形蜂窝短管夹套结构进行应力分析表明短管对于筒体与夹套支撑作用明显,最大位移发生在夹套底部的平板蜂窝结构处。

3.2通过对蜂窝短管夹套结构进行构优化后,优化结构在满足强度和稳定性要求的同时,体积(质量)减少了41.2%,有效降低了生产成本。

3.3对于类似夹套结构的设计,有限元优化分析设计可以很好地改良设备结构尺寸,对工程设计具有一定指导意义。

[1] 张志芳. 关于夹套容器内筒加强结构的探讨[J]. 石油化工设备技术,2006,27(4):16~17.

[2] 范琦, 尹侠. 基于CFD软件的蜂窝夹套结构与特性的数值研究[J]. 机械设计与制造,2008,(7):147~149.

[3] 顾晓华, 杨旸. 蜂窝夹套的强度设计及试验研究[J]. 化工设备与管道,2001,38(5):12~14.

[4] 顾晓华, 董安霞. 蜂窝夹套的焊接工艺评定及爆破试验研究[J]. 化工机械,2002,29(1):23~26.

[5] 林兴华, 林逢升, 蒋家羚. 大型生化发酵设备的新型蜂窝夹套结构及其强度计算[J]. 化工机械,1999,26(2):74~77.

[6] 李建丰, 段红卫, 肖金花,等. 钢管为拉撑件的蜂窝夹套有限元分析[J]. 压力容器,2003,20(8):20~23.

[7] 杜海英, 尹侠, 雍兆铭. 蜂窝夹套薄膜蒸发器的失效隐患及其防护[J]. 化工机械,2009, 36(1):50~53.

[8] 蒋文春, 高嵩, 孙伟松,等. 不锈钢蜂窝夹套填角焊残余应力分布状态[J]. 化工机械, 2010, 37(4):454~456.

[9] 李金波, 尹侠. 蜂窝夹套上耳式支座的应力分析与优化[J]. 化工机械,2010,37(4):432~434.

[10] 李金波, 尹侠. 耳式支座对蜂窝夹套薄膜蒸发器结构变形的影响[J]. 化工机械,2010, 37(6):732~734.

[11] 杜海英, 尹侠. 基于ANSYS蜂窝夹套结构的三维应力分析设计[J]. 粮油加工,2009,(4):148~151.

[12] 余伟炜, 高炳军. ANSYS在机械与化工装备中的应用 [M]. 北京:中国水利水电出版社,2007.

[13] 何慧慧, 董金善, 丁培丽,等. 整体卡箍齿啮式快开结构优化设计[J]. 现代制造工程,2013,(10):60~63.

StressAnalysisandOptimizationofDimpleJacketStructureofW-shapedCylinder

YAO Yang, DONG Jin-shan, FAN Sen

(CollegeofMechanicalandPowerEngineering,NanjingUniversityofTechnology,Nanjing211816,China)

The finite element method was adopted to analyze elastic stress and implement intensity check of the W-shaped cylinder’s U-shaped dimple jacket so as to obtain this jacket structure’s displacement and stress distribution. On the premise of satisfying both strength and stability requirements, making use of ANSYS’ optimal structure designing method to calculate four parameters like inwall thickness, jacket thickness, tube diameter and tube wall thickness was implemented to reduce the dimple jacket’s total mass by 41.2%.

dimple jacket, structure optimization, finite element method, ANSYS

*姚 扬,男,1989年12月生,硕士研究生。江苏省南京市,211816。

TQ051.8+92

A

0254-6094(2016)06-0744-05

2016-04-05,

2016-04-19)