300MW锅炉二次风喷嘴的低成本优化*

2016-12-25张立栋李伟伟匡青峰于婷俐赖福生

张立栋 李伟伟 匡青峰 于婷俐 周 阳 赖福生

(1.东北电力大学能源与动力工程学院;2. 华能巢湖发电有限责任公司;3. 国电双鸭山发电有限公司)

300MW锅炉二次风喷嘴的低成本优化*

张立栋1李伟伟2匡青峰2于婷俐3周 阳3赖福生2

(1.东北电力大学能源与动力工程学院;2. 华能巢湖发电有限责任公司;3. 国电双鸭山发电有限公司)

二次风射流对锅炉内空气动力场的构成起重要作用,对二次风喷嘴进行改造,在喷嘴内添加不同形状的导叶,并进行不同工况下的对比,得知圆弧形导叶效果最佳,同时进行炉内切圆对比,可知采用圆弧形导叶对喷嘴出口速度进行优化,能够提高喷嘴射流刚度、明显改善炉内空气动力场、优化锅炉的运行状态。

锅炉 喷嘴 导叶 动压 炉内切圆

切圆锅炉燃烧状态较为稳定,但依然存在诸多不足,其原因多与炉内空气动力场不理想有关,入炉的一次风速度较低,作用是输送燃料,而二次风因速度较高、风量较大,主要起构建炉内空气动力场的作用,但由于射流不理想,易造成实际切圆直径过大,带来射流偏斜、偏烧及冲刷水冷壁等问题。随着电站锅炉燃烧技术的不断发展,对于电站系统锅炉设备的技术改造也偏向此方向,如郭强等通过模拟燃烧器热态设计工况,进行实验对比,得出将四角切圆改成四墙切圆以改善炉内燃烧的情况[1]。陈世和等在研究不同因素对飞灰含碳量的影响时,通过改进CFD计算模型得出二次风切圆直径与飞灰含碳量成正比关系[2]。Sha L等在研究1 000MW锅炉非圆型空气动力场流动时,提出增加二次风射流速度能有效改善炉内空气动力场[3];蒋晓峰在分析1 000MW锅炉燃烧方式时,对比双切圆和单切圆的效果,得出采用两套燃烧器的双切圆方式能防止结渣、减少NOx的生成[4]。Qin M等在对比不同切圆方式对炉内空气动力特性影响时,认为同样的喷嘴射流,墙式切圆(FWT)要好于四角切圆(FCT)[5]。因为射流刚性得到提升,赵盼龙等在研究电站锅炉屏底结渣的影响因素时发现将部分燃烧器改装为反向切圆或对冲能有效减弱屏底结渣问题[6],通常此类改造工程需改动锅炉水冷壁、更换整套燃烧器,并重新选择适当位置安装,虽然能达到较好的改造目的,但成本较高。

二次风喷嘴作为二次风进入炉膛的最终设备,是构成炉内空气动力场的重要部分,对二次风射流刚度影响较大。为此,笔者提出一种低成本的改造方案,对二次风喷嘴出口参数进行优化,并通过计算流体动力学软件进行模拟,取得较好的效果,可为此类改造和设计提供参考。

1 物理模型数值方案

1.1物理模型及网格划分

笔者以某300MW锅炉设备二次风喷嘴为研究对象。该喷嘴高为0.81m,入口截面为长0.7m的正方形,喷嘴入口段长0.3m,喷嘴进、出口之间的轴线距离0.5m,出口截面为长0.7m、宽0.3m的矩形截面,喷嘴段收缩比2.33。导叶布置在入口段,离两侧收缩的壁面底部各0.15m处。采用非结构化四面体网格进行分区划分(图1),收缩部分加密,选取不同网格数(30万、34万、45万、50万),考虑计算效率网格精度不宜过高[7],最终选取网格数45万。

图1 喷嘴网格划分

1.2方案设置

在渐缩段开始添加导叶,使工质在中间部分更加集中,提高出口参数的中间部分,但不同形状的导叶对相关参数影响的程度不同,在相同位置布置不同形状的导叶,进行同一工况下不同方案的对比。采用不添加导叶(方案一)和添加4种不同形状(直线型、三次曲线、抛物线形、圆弧形)的导叶(方案二~方案五),在不同入口速度(9、12、15、18、21、24、27、30 m/s)下进行模拟。

2 计算结果与分析

2.1不同入口速度下喷嘴出口参数

通常影响喷嘴射流刚性的因素有喷嘴出口高宽比、周界或侧向高流速伴随流、射流速度、收缩比及收缩曲线形状等。切圆锅炉运行时的负荷多根据电网指令不断变化,炉内燃烧情况也不断改变,因此,需根据各层燃烧器的投入情况调整炉内氧量和燃料量以应对负荷变化,在负荷不断变化的过程中,需不断调整二次风喷嘴的角度和挡板开度,以调整进入喷嘴的二次风速度。根据实际运行下8种不同入口速度、5种方案计算喷嘴出口静压和平均速度,并列于表1。由表1中数据可知,各工况的速度差异较小,同一入口速度下,未添加导叶的喷嘴(方案一)在入口速度变化时,静压变化较敏感。8种入口速度下,各方案的出口平均速度差异较小,以入口速度为15m/s为例,各方案出口平均速度差异在0.36%以内,导叶形状对喷嘴出口平均速度影响小,入口速度变化时,不同方案的出口速度差别同样较小。锅炉负荷变化时,挡板开度、入口速度发生改变,导叶形状对喷嘴的加速性能影响较小,即导叶对喷嘴内的工质质量流速产生的影响可以忽略。

表1 喷嘴出口处的静压和平均速度

图2为喷嘴不同出口速度与平均静压的关系,从图中可以看出,不同工况下,方案一的平均静压均为最高,工质在流动过程中,过流面积的变化会带来一定的压力损耗[8],即添加导叶造成了流动阻力;而添加导叶的方案中,圆弧导叶(方案五)静压在各工况下都大于其他方案,其结构因素造成的压力损耗较小。

图2 喷嘴不同出口速度与平均静压的关系

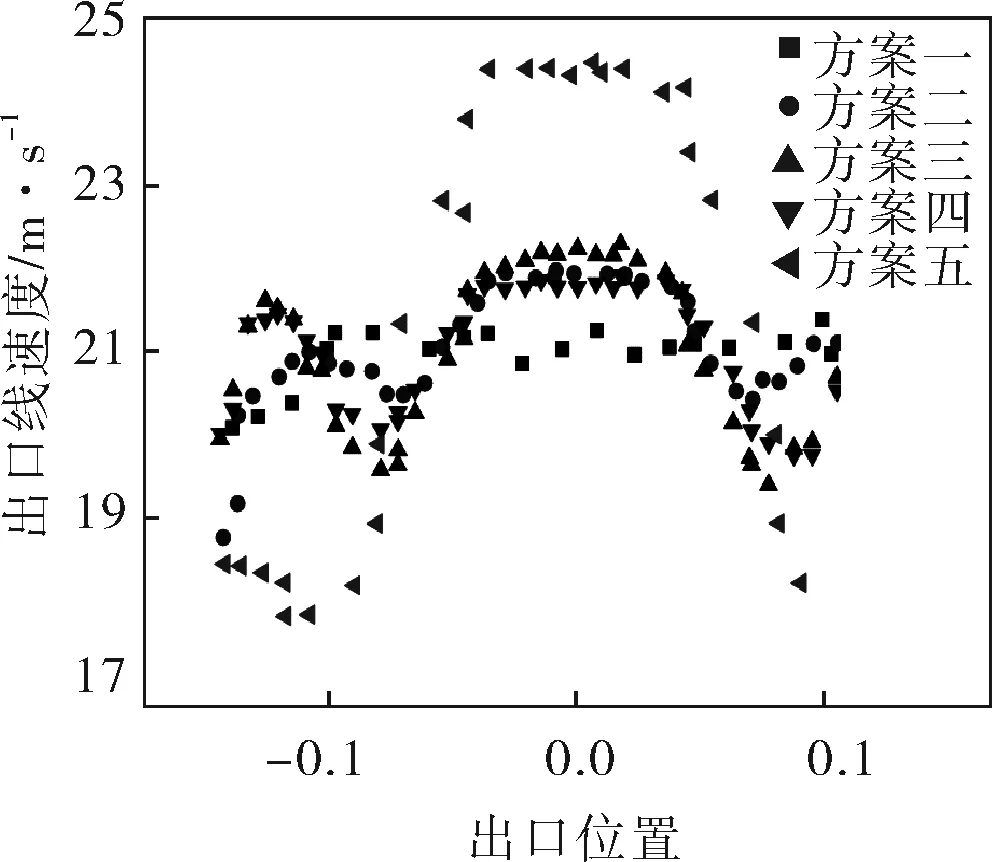

2.2出口动压分布

在渐缩喷嘴内部,工质沿轴线流动,在垂直于轴线平面上,工质随喷嘴壁面的收缩压力的降低流速不断加快,但在喷嘴内部垂直于射流方向的平面内,不同位置的速度变化率不同。工质在渐缩喷嘴内流动时,相对于喷嘴的轴线处,壁面附近的速度通常较大,但靠近壁面的流动边界层速度较低,通常与中心轴线部分速度相近,导致两侧收缩的喷嘴在出口截面的速度分布呈现M形。图3为入口速度为9m/s时,出口截面中间线速度分布。

图3 入口速度9m/s时出口截面中间线速度分布

动压是指流体在流动过程中受阻时,由于动能转变为压力能而引起的超过流体静压力部分的压力,动压与速度的关系为:

式中p——动压,Pa;

v——法向速度,m/s;

ρ——工质密度(空气密度1.29kg/m3)。

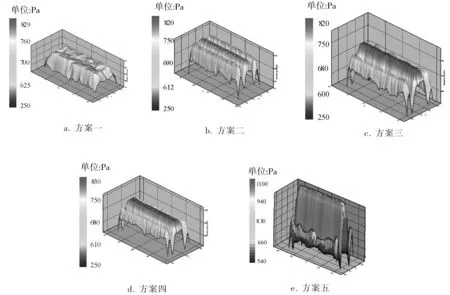

在入口速度15m/s时,不同方案的出口动压如图4所示。可以看出,方案一动压均匀,从717~795Pa的部分占79.88%;方案二动压分布出现明显的峰谷,但整个出口截面上波动范围较小,从658~768Pa的部分约占53.62%,在768~878Pa的部分面积占45.09%,动压较低的区域所占面积较小;方案三动压在684.39~798.45Pa之间的区域占整个出口面积的61.75%,动压较高部分中心流体约占71.0%;方案四动压在中间部分高于其他部分,但中间部分与两侧相比大小相近,且所占出口面积大小相近;方案五动压从两侧向中心呈山峰状上升,612.41~765.52Pa占61.33%,765.52~918.62Pa占16.77%,918.62~1 071.71Pa则占20.45%,可知方案五的中心流体速度、压力较高。

图4 入口速度15m/s时不同方案的出口动压

如图4所示,同一工况下,方案五中间流体的动压在5个方案中最高,即在喷嘴出口的射流刚度方面,方案五优势明显。

3 炉内模拟

以所选二次风喷嘴所在的锅炉为模型,炉膛宽14 022mm,深12 339mm,锅炉高44 000mm,理论切圆直径6 120mm,一、二次风间隔布置。采用gambit分区划分网格,靠近燃烧器区域加密并采用近流线方法划分,避免网格伪扩散,网格总数196万。入口边界为速度入口,出口边界为压力出口,湍流采用RNGk-ε模型,SIMPLE算法。方案一、五的模拟结果见表2。

表2 模拟结果

根据以上模拟结果,将方案五炉内模拟二次风喷口设置为3块,中间为高速区,两侧为低速区。锅炉内部二次风射流刚度较大,主要为煤粉燃烧提供足够的氧气,同时构成炉内动力场。如果二次风切圆不够理想将直接影响锅炉的燃烧效率,同时切圆偏斜会严重威胁运行安全。

从湍流的角度分析,方案一(无导叶)的出口截面湍流强度最小,方案二与方案一大小相近,方案三、四各工况下出口湍流强度比方案一、二高出30%左右,方案五出口湍流强度最大,较方案三高出35%左右,但中间部分射流动压明显高于其他区域,中心区域流速较快,射流抗干扰能力增强幅度较大,削减了由于湍流增强导致的射流速度的衰减。即方案五(圆弧形导叶)对喷嘴射流刚度提高程度最好。

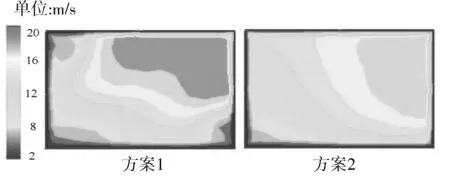

从炉膛出口截面的速度分布(图5)可以分析出炉内二次风切圆状态和残余旋转情况,进而分析出切圆状态对炉膛上部和出口区域速度分布造成的影响。炉内切圆不理想会直接导致切残余旋转过大或局部速度过大,使得部分区域的管壁超温,运行时发生的换热管失效[9]与该状况有直接关系,从图5中可以看出采用不同的二次风喷嘴,炉膛出口速度分布差异较大,添加导叶之后速度分布较为均匀,烟气偏转明显有所改善。

图5 炉膛出口速度分布

4 结束语

笔者针对8种入口速度下,不同方案(燃烧器喷嘴不添加导叶和添加4种不同形状导叶)对四角切圆锅炉炉内燃烧情况的影响进行数值研究,通过对不同工况参数分布情况的对比分析,从静压分布、喷嘴中心部分动压和出口湍流强度3个方面综合考虑,可知:添加导叶能够明显改变喷嘴出口截面的动压分布,提高中心区域的速度;不同方案中,圆弧型导叶综合效果最优;添加导叶能够明显提高喷嘴射流刚度,改善炉内空气动力场,减少烟气偏转。

[1] 郭强,马万军,孙锐.2000t/h四墙切圆锅炉炉内空气动力场实验研究[J].电站系统工程,2010,26(5):4~7.

[2] 陈世和,罗嘉,张曦,等.若干因素对电站锅炉飞灰含碳量影响的数值研究[J].锅炉技术,2015,46(1):40~44.

[3] Sha L,Liu H,Xu L F,et al.Research on the Elliptic Aerodynamic Field in a 1000MW Dual Circle Tangential Firing Single Furnace Ultra Supercritical Boiler[J]. Energy,2012,46(1):364~373.

[4] 蒋晓峰.1000MW双切圆锅炉低氮同轴燃烧系统的模拟分析[J].热能与动力工程,2015,30(1):58~65.

[5] Qin M,Wu S H,Chen J,et al.An Experimental Comparison of the Airflow Characteristics of Four-Walls Tangential Firing and Four-Corners Tangential Firing[J].Experimental Thermal & Fluid Science,2015,62:21~28.

[6] 赵盼龙,阎维平,董永胜,等.电站锅炉屏底结渣的影响因素及预防措施[J].电站系统工程,2014,30(6):29~32.

[7] 杜亮坡,郭磊,东志红,等.有限元网格精度对汇气管大开孔补强计算的影响[J].化工机械,2013,40(6):808~810.

[8] 奚玮君,陆祖祥.喉部取压喷嘴在核电厂主给水系统中的应用[J].化工自动化及仪表,2014,41(7):780~784.

[9] 王文超,杨菁华.C锅炉低温过热器管开裂分析及对策[J].化工机械,2014,41(3):388~391.

Low-costOptimizationofSecondary-airNozzlein300MWBoiler

ZHANG Li-dong1, LI Wei-wei2, KUANG Qing-feng2, YU Ting-Li3,ZHOU Yang3, LAI Fu-sheng2

(1.CollegeofEnergyandPowerEngineering,NortheastDianliUniversity,Jilin132012,China; 2.HuanengChaohuPowerGeneratingCo.,Ltd.,Chaohu238015,China;3.GuodianShuangyashanPowerGeneratingCo.,Ltd.,Shuangyashan155136,China)

The secondary-air jet means important to the aerodynamic field in the furnace. Optimizing secondary-air nozzle and adding differently-shaped guide vanes and comparing them under different conditions show that the circular arc-shaped guide vane can be selected; and as compared to the furnace inscribed circle, applying arc-shaped guide vane to optimize nozzle exit velocity can improve jet flow’s rigidity and the aerodynamic field in furnace as well as optimize furnace operating state

boiler, nozzle, guide vane, dynamic pressure, inscribed circle

* 吉林省科技发展计划项目(20140204049SF),吉林市科技发展计划项目(201414007)。

** 张立栋,男,1980年8月生,副教授。吉林省吉林市,132012。

TQ054+.9

A

0254-6094(2016)02-0235-05

2015-04-13,

2016-03-16)