埋弧焊在中厚板压力钢管制作中的应用

2016-12-23朱国新

朱国新

(福建省水利水电工程局有限公司 泉州市 362000)

埋弧焊在中厚板压力钢管制作中的应用

朱国新

(福建省水利水电工程局有限公司泉州市362000)

文章以福建省泉州市山美水库至惠女水库引调水工程压力钢管制作焊接为例,介绍埋弧焊的焊接主要参数和工艺流程;在确保质量时兼顾效益,对钢管的坡口型式,由原标准X型坡口改为Y型坡口,并重点分析Y型坡口型式埋弧焊的分层焊接过程,不同坡口型式每米焊缝在使用人工和材料上的比值,供参考。

埋弧焊压力钢管焊缝坡口

随着经济社会的快速发展,各地引水调水工程相继上马,而压力钢管作为引调水工程的重要组成部分,大管径中厚板的钢管需求量越来越多;常规生产线管道(如球墨铸铁管、螺旋管等)由于自身的加工和性能极限性无法生产,只能采用传统方法进行制作。泉州市山美水库至惠女水库引调水工程C2标段钢管直径2 800 mm,板厚26 mm,钢管总长2 400多米。工程具有管径大、壁厚厚、数量多等特点,采用传统方法制作,必须应用埋弧焊焊接。围绕既要保证质量又要提高效率,制定合理的焊接工艺和焊接参数显得非常关键。下面重点对埋弧焊在中厚板压力钢管制作中如何提高焊接效率和节约成本的焊接工艺参数、流程等进行分析。

1 埋弧焊的焊接工艺参数介绍

埋弧焊的焊接工艺参数主要有:焊接电流、电弧电压、焊接速度和直径。

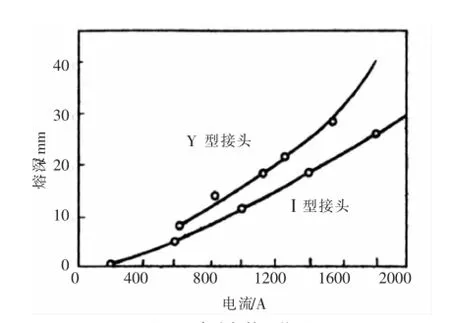

(1)焊接电流。一般焊接条件下,焊缝熔深与焊接电流成正比。随着焊接电流的增加,熔深和焊缝余高都有显著增加,而焊缝的宽度变化不大。同时,焊丝的熔化量也相应增加,这也会使焊缝的余高增加,随着焊接电流的减小,熔深和余高都减小。如图1。

图1 电流与熔深关系

(2)电弧电压。电弧电压的增加,焊接宽度明显增加,而熔深和焊缝余高则有所下降;但是电弧电压太大时,不仅使熔深变小,产生未焊透,而且会导致焊缝成形差、脱渣困难,甚至产生咬边等缺陷,所以在增加电弧电压的同时,还应适当增加焊接电流。

(3)焊接速度。当其他焊接参数不变而焊接速度增加时,焊接热输入量相应减小,从而使焊缝的熔深也减小,焊接速度太大会造成未焊透等缺陷;为保证焊接质量必须保证一定的焊接热输入量,即为了提高生产率而提高焊接速度的同时,应相应提高焊接电流和电弧电压。如图2。

(4)焊丝直径。焊接电流、电弧电压、焊接速度一定时,焊丝直径不同,焊缝形状会发生变化。其他条件不变,熔深与焊丝直径成反比关系,但这种关系随电流密度的增加而减弱,这是由于随着电流密度的增加,熔池熔化金属量不断增加,熔融金属后排困难,熔深增加较慢,并随着熔化金属量的增加,余高增加焊缝成形变差,所以埋弧焊焊接时增加焊接电流的同时要增加电弧电压,以保证焊缝成形质量。

图2 焊接速度对焊缝形成的影响

了解埋弧焊的相关参数关联特点,便于制定焊接工艺参数,制作操作手册。

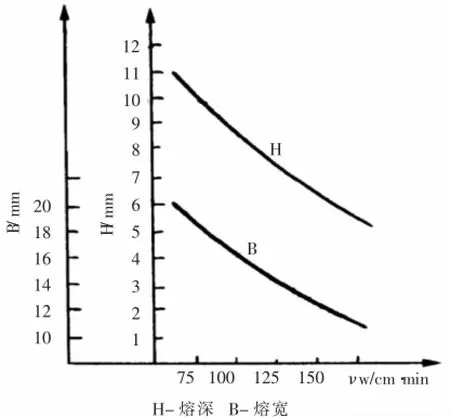

2 埋弧焊焊接工艺流程(图3)

图3 埋弧焊焊接工艺流程

3 埋弧焊焊接工艺参数及钢板坡口形式优化选择

在制定埋弧焊焊接工艺时,首先要保证的是焊接质量要符合焊接技术要求和规范标准,其次提高效率,降低生产成本,在低耗材耗能下完成整个焊接过程。

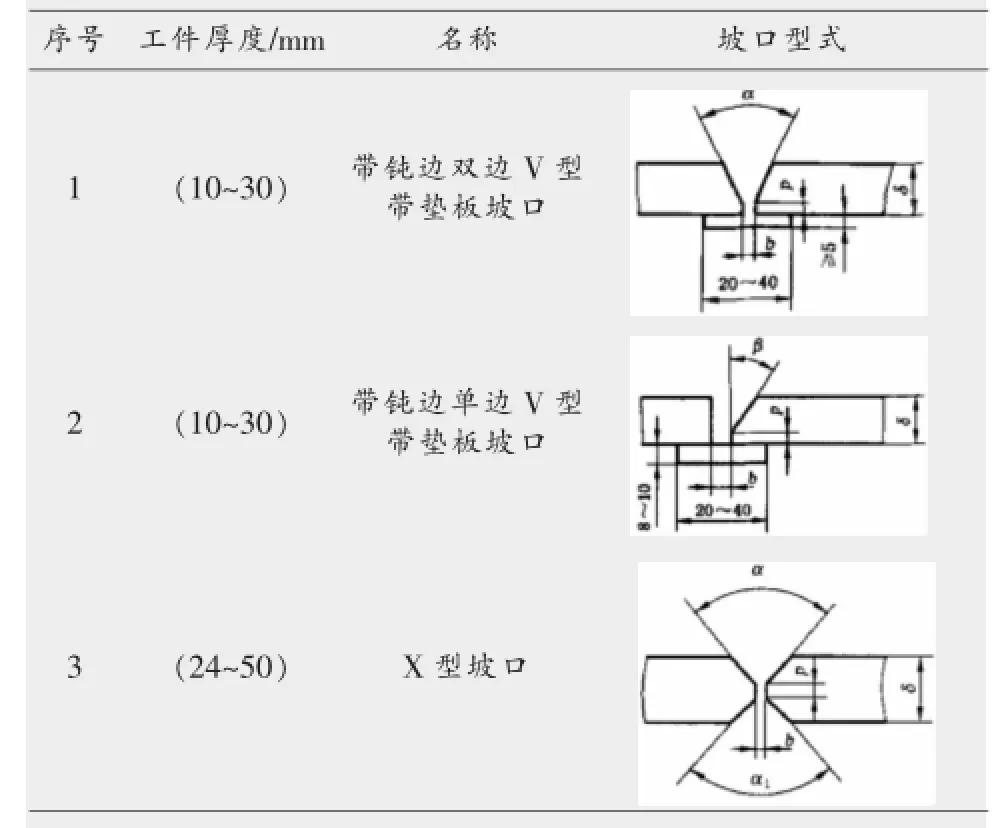

以泉州市山美水库至惠女水库引调工程压力钢管直径2 800 mm,板厚26 mm,材质为Q345C制作焊接为例选择焊接方案和工艺参数。从理论上依据单丝埋弧焊使用电流范围,当板厚小于14 mm,可以不开坡口,装配时留有一定间隙:板厚为(14~22)mm,一般开Y形坡口;板厚(22~50)mm时开X形坡口。引用国标(GB/T985.2-2008)埋弧焊的推荐坡口如表1。

表1 适合26 mm板厚埋弧焊坡口的几种推荐形式

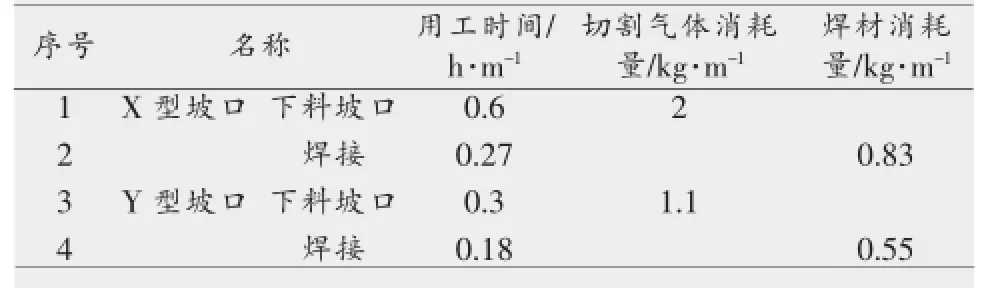

由于该工程压力钢管工程量大,若采用带垫板单面焊则所需要的垫板数量大,且垫板材料为黄铜,不仅材料贵,而且因为钢管直径大不适应作为钢管环缝焊接的垫板;若开X型坡口下料切割工作量大,焊道数增加,耗材费工;而采用埋弧焊工艺,通过特定工艺参数的选择,我们可以采用Y型坡口,大大提高效率、节约成本。通过多次样板实验,我们总结出开X型坡口和Y型坡口的用工和耗材对比情况见表2。

表2 开X型坡口和Y型坡口每米焊缝使用工和耗材对比

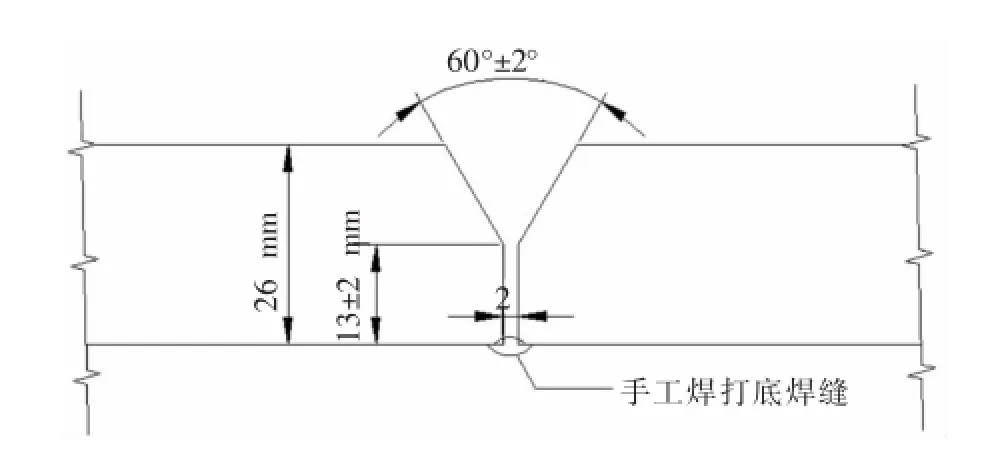

采用图3的坡口型式制定合理的焊接道数和热量输入等焊接参数,经多次实验,采用手工电弧焊打底可以稳定埋弧焊焊接时制定的焊接参数;综合考虑单丝埋弧焊在正常焊接电流使用范围下单道最大熔深厚度(10 mm~12 mm)和正常焊接电压使用范围下单遍最大焊缝宽度(18 mm~23 mm),经计算选择钝边厚度13 mm±2 mm,坡口角度为30°±2°,拼装缝隙不超过2 mm,选择焊丝规格(Φ5.0 mm)和牌号(H08MnA),焊剂型号(HJ101)。

图3 钢板拼装对接坡口尺寸

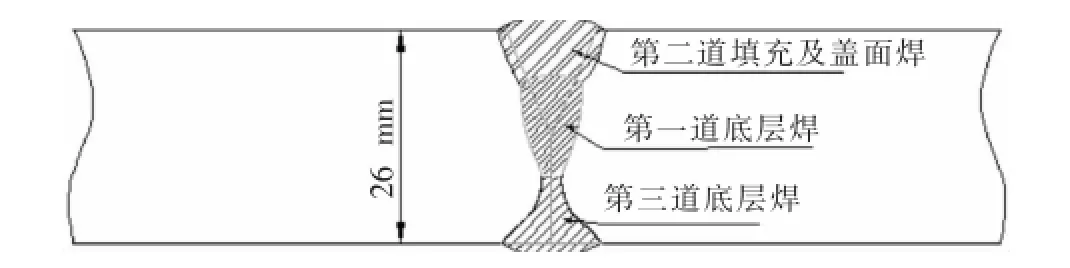

经实验按照该坡口尺寸用Φ5 mm的埋弧焊丝焊接需双面焊,作三道埋弧焊完成焊接,如图4。

图4 三道焊缝示意图

在焊接过程中,每一道焊接都有各自的特点和需要注意的因素:

(1)底层焊。在中厚板底层焊时,根部是最薄弱的环节,电流过大焊缝根部焊道熔合比增大,热量输入多,易使钢板焊穿,增加焊件变形,还会使焊接接头的组织由于过热而发生变化,导致力学性能下降;焊接电流过小,又会使电弧不稳,造成钢板未焊透、夹渣及焊缝成形不良等缺陷。

(2)填充焊。在填充焊这层中,焊接工艺参数应尽可能地提高焊丝的熔化速度,使填充金属尽快地填满坡口以提高焊接效率,在这层焊接过程中,须注意控制这层焊道高度和成型,电流过大填充过高会使最后一道盖面焊成型余高过高,造成浪费且外观不良;电压过大焊缝熔合过宽,也是影响最后盖面焊无法一遍盖过前一道焊缝且易形成咬边,电流过小焊丝熔合少,易夹渣同时影响最后一道盖面焊成型。

(3)盖面焊。盖面焊是影响焊缝最后成型尺寸和外观的最后一道焊缝,因此焊接前需检查前一道焊缝焊高和焊宽,坡口余下未焊接尺寸来制定焊接工艺参数,同时也需注意电流,电压,焊接速度配比,使得最后焊缝余高和宽度符合质量要求,若如图4第三道焊缝还需保证焊透钢板,最好是实验几次焊接试验样板无损检测后来制定焊接参数。

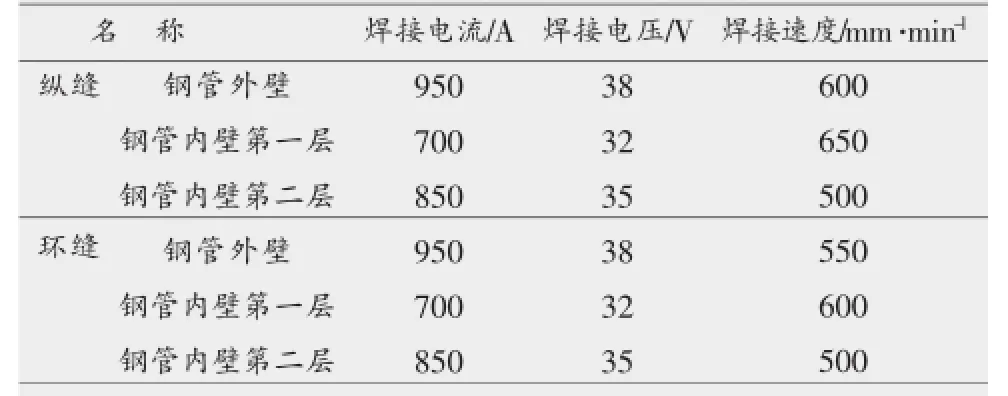

为保证钢管焊接质量和制定埋弧焊工艺参数的准确性,严格要求下料坡口时需按照设计坡口尺寸进行下料且坡口角度需均匀,钝边厚度偏差不超过2 mm,坡口角度偏差不超过2°,坡完后,坡面光滑无锯齿状且无杂质。钢管卷制坡口朝内,拼装手工点焊时,点焊不可过高而使得坡口尺寸减小。经几次不同焊接参数试验,焊接出来的试验板进行无损检测和焊缝外观检查测量进行比较,最终选择出质量合格,并且功耗最少的参数作为接下来焊接钢管的焊接参数,如表3。

表3 钢管埋弧焊焊接参数

从表3我们可以看出随着焊接电流增大,焊接电压也随着增大,第一层底层焊接电流和电压较小,属于控制性焊接,电流小防止钢板击穿,减少输入热量防止变形和金属组织变化;电压较小防止焊缝成型过宽影响下一层的焊接;第二层属于填充焊和盖面焊同时进行,在第一层焊缝良好的基础上,焊接前检查焊道,在工艺板进行试验得出焊接参数,使电流、电压和焊接速度形成良好配比,焊缝外观成型自然质量合格;第三层外壁焊接需注意要在第一层焊缝焊透钢板钝边厚度基础上焊透余下的钝边厚度,且要同时保证焊缝外观,所以所需焊接电流较大,确保焊缝内部质量合格。

4 埋弧焊焊接过程中易产生的问题和处理方法

(1)第一道底层焊焊接易焊穿。在钢管施焊过程中第一道焊缝容易焊穿,产生这问题的原因是下料坡口时预留钝边过少或者钢管定位拼接焊道时留缝过大,用设计的焊接工艺参数焊接就容易使钢板焊穿透。焊穿后需用手工焊填补焊穿洞口且补足一定厚度才能够继续进行埋弧焊,这样做极易产生焊缝质量问题,因为手工补洞难度较大且难确保该焊穿处都能焊透.所以操作员在施焊前需仔细测量焊缝坡口尺寸及焊道缝隙大小,根据实际焊缝钝边和坡口尺寸修改焊接参数。

(2)无损检测时发现焊道边有小缺陷。这个问题经常发生在钢管环缝焊缝上,产生这种问题的原因是钢管在操作机滚轮上焊接时,由于钢管拼装直线度或者多个滚轮架滚轮直线度有偏差,钢管在滚轮上滚动时会产生前后位移,因此焊接环缝时焊道会发生前后位移,操作员施焊时没及时跟踪焊丝有否在焊道中心,焊接熔池偏移在焊道一侧,导致熔池与一侧钢板未好好熔合而产生缺陷,避免上述情况发生操作员在焊接时应及时跟踪焊丝是否在焊道中心,送丝机构送丝是否垂直于焊缝。

(3)焊缝产生气孔。一般情况焊接电流越大产生气孔越少,产生气孔主要原因是焊剂没烘干或钢板焊道生锈有杂质,焊前需烘干焊剂和检查焊道有否潮湿生锈,若生锈需用风磨机清除锈层才可施焊。

5 结语

埋弧自动焊在水利水电工程压力钢管制作中的应用,可以极大降低劳动强度,而且焊接质量稳定可靠,应广泛推广使用。在本工程中我们引用埋弧焊的技术,对传统焊接工艺、焊缝参数进行适当的创新改变,其目的在于保证焊接质量的同时,提高工作效率。实践证明,对26 mm板厚的钢管采用Y型坡口,在工料方面比标准的X型坡口具有省工省料的优势,在本工程近5 000 t压力钢管的生产过程中为企业节约了成本、创造了效益,可供同行借鉴参考。

[1]奚泉.埋弧焊技术[M].北京:中国劳动社会保障出版社,2011.

[2]GB/T 985.2-2008.埋弧焊的推荐坡口[S].北京:中国标准出版社,2008.

[3]DL/T 5017-2007.水电水利工程压力钢管制造安装及验收规范[S].北京:中国电力出版社,2007.

朱国新(1965-),男,福建仙游人,工程师,从事水利水电工程建设工作。

(2016-01-19)