水冷风道鳍片焊接工艺

2016-12-23中冶宝钢技术服务有限公司上海市200941

中冶宝钢技术服务有限公司(上海市 200941)

向昌云 杨干堤 陈红霞 耿会良 张显辉

水冷风道鳍片焊接工艺

中冶宝钢技术服务有限公司(上海市 200941)

向昌云 杨干堤 陈红霞 耿会良 张显辉

水冷风道在转炉炼钢过程中经常发生漏水事故与鳍片的焊接质量有关,在对鳍片的装配及焊接难点进行分析的基础上,制订了水冷风道鳍片的焊接工艺。结果表明,采用这些工艺措施保证了水冷风道受热面钢管的焊缝质量,提高了炼钢与设备检修工作效率,试验结果符合图纸及设计要求,保证了炼钢环节生产的顺行。

水冷风道 鳍片 焊接工艺

0 序 言

水冷风道俗称转炉烟罩,是转炉精炼的重要部件之一。水冷风道管壁中心直径为φ2 738 mm,材质为Q245R高压锅炉管,规格为φ38 mm×5 mm,以水为介质,对转炉口及上部烟气进行冷却,工作压力为1.0 MPa,冷却前炉口烟气温度为1 450 ℃,冷却后出口烟气温度为800 ℃。水冷风道在使用过程中,经常会因各种原因造成漏水,破坏冷却水循环系统,需要停炉检修甚至更换。常规的导致漏水的原因主要有:①异物沉淀物堵塞致水流不畅;②受热面钢管缺水而高温变形、烧蚀、爆管;③集箱及联箱、排管等对接接头焊接质量不良;④外力碰撞管壁变薄、破裂等。而在实际使用过程中发现,鳍片焊接缺陷会严重消弱管壁强度,在高温和应力的长期作用下,缺陷部位容易产生裂纹并扩展,腐蚀介质也可能浸入缺陷区域使腐蚀速度加快。当管道承受不了工作压力时则发生爆裂,而在制作过程中这一问题容易被忽视,且没有针对性的焊接工艺控制措施。

文中主要对鳍片的装配及焊接难点进行分析的基础上,制订了水冷风道的焊接工艺,采用这些工艺措施保证了水冷风道受热面钢管的焊缝质量,保证了炼钢环节生产的顺行。

1 鳍片装配及焊接难点分析

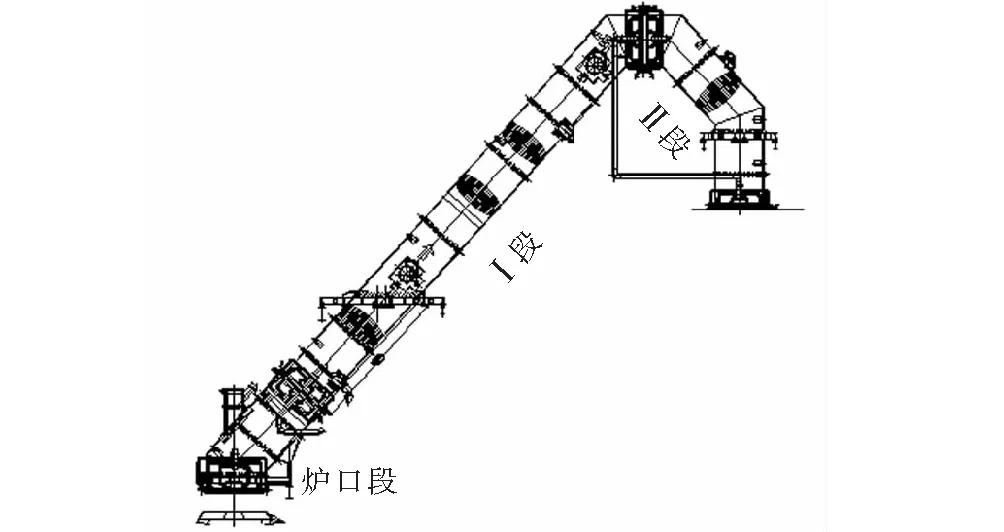

水冷风道的结构形式如图1所示,分为炉口段、Ⅰ段水冷风道和Ⅱ段水冷风道,其本体材质为Q245R高压锅炉管,鳍片材质为Q235B,化学成分见表1。

图1 水冷风道结构形式

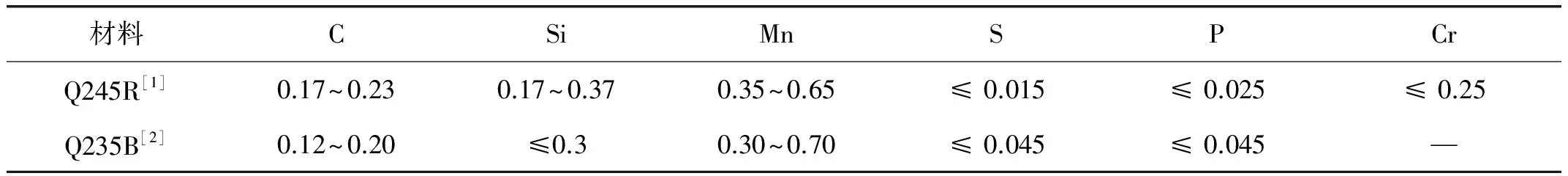

材料CSiMnSPCrQ245R[1]0.17~0.230.17~0.370.35~0.65≤0.015≤0.025≤0.25Q235B[2]0.12~0.20≤0.30.30~0.70≤0.045≤0.045—

实践发现,水冷风道的焊接质量往往只被关注RT及UT等检测点,如管管对接、全熔透部位等,而容易忽视鳍片的焊接质量。鳍片的作用是把风道的受热面壁管两两连接起来,增大散热面积,增加连接强度,而钢管与鳍片在焊接中产生的焊缝缺陷会改变水冷风道本体的管壁厚度、传热性能及结构强度。分析鳍片的焊接过程,存在以下几个方面的难点:

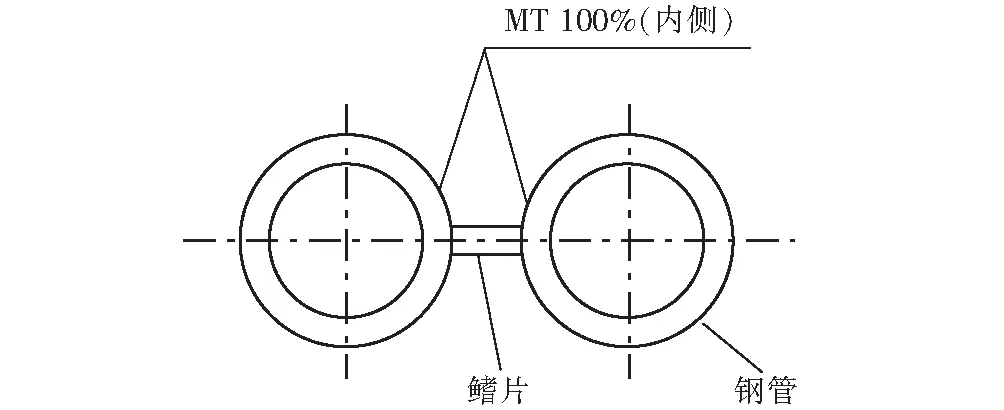

(1)鳍片为6 mm×12 mm的扁钢,材质为Q235B,与之焊接的钢管为φ38 mm×5 mm锅炉管,材质Q245R,连接方式如图2所示。在水冷风道管壁同圆周方向共排布172根钢管和172条鳍片,必须制定恰当的排布工艺才能保证精度及提高布管工作效率。

图2 鳍片与钢管焊接示意图

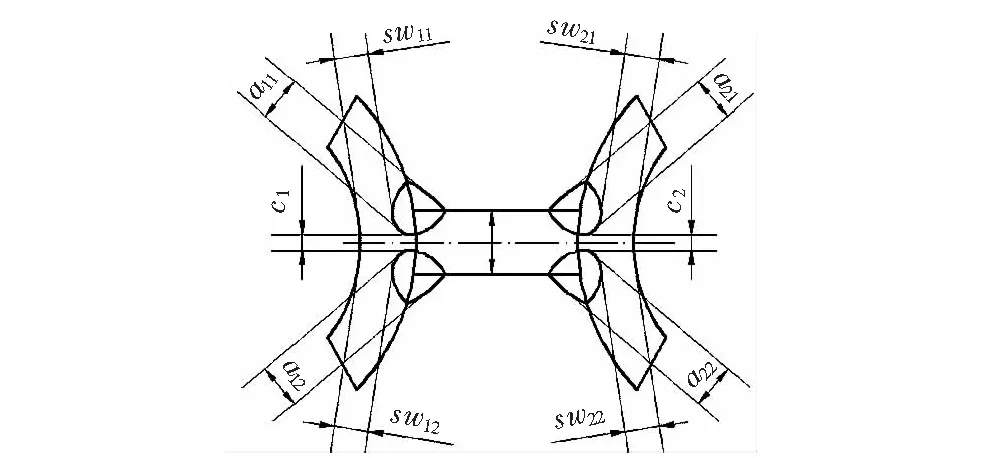

(2)根据设计要求,鳍片与钢管的焊接必须达到如图3所示的要求。t为鳍片厚度,a为焊脚高度,sw(sw11~sw22)为非影响区厚度,c(c1~c2)非熔透区域厚度,a1=a11+a12,a2=a21+a22,焊接要求为a1+a2≥1.25t,sw≥2,c≤0.4t(单位:mm),并进行宏观试验抽样检查;其中特别是sw与c值很难同时达到,鳍片的熔深与管壁熔深相互影响又相互制约,同时焊接空间小,焊缝非常密集,且全部为连续焊,焊接量大。焊接过程中极易产生应力及焊接裂纹,必须有相应的工艺措施才能保证焊接质量。

图3 鳍片的焊接要求

(3)鳍片在钢管间镶嵌必须平整,与水冷风道管壁圆周方向直径一致,才能保证鳍片与钢管的焊接位置不会改变,难度很大,必须有合适的工装才能保证实现。

2 鳍片的焊接工艺

2.1 工艺流程

根据水冷风道的结构形式、制作工艺及设计要求,在其制作尤其在鳍片安装过程中必须严格遵守一定的工艺流程才能保证水冷风道的整体精度,才能为鳍片的焊接创造良好的条件。鳍片的安装、焊接工艺流程如图4所示。

2.2 钢管与鳍片的定位排布工艺

(1)水冷风道受热面钢管与鳍片组装定位和总装配必须在专用平台和胎架(一种工艺装备,根据用途分为不带孔的内胎架和带孔的外胎架)上进行,特制的组装胎架如图5所示。然后根据风道圆周钢管数量在外胎架每片笼骨上钻φ40 mm通孔,均匀分布,便于钢管穿过,内胎架主要起支撑钢管作用。内胎架笼骨的外径与外胎架通孔中心直径必须与图纸一致。

图4 工艺流程图

图5 组装胎架

(2)根据图纸尺寸在专用平台及胎架上安置水冷风道地样,并打上样冲眼,做好标记,以备在后续工序中作为施工与检查依据。

(3)考虑到焊接收缩变形,胎架搭建时要留一定的制作余量,胎架几何尺寸允许偏差为0~+5 mm。

(4)水冷风道受热面钢管在抛丸后按图纸要求进行排布,共172根。

2.3 鳍片坡口加工及镶嵌工艺

(1)对鳍片进行表面除锈处理。

(2)用自制的专业坡口机对鳍片进行双面坡口加工,角度55°,钝边2 mm,保证坡口面光滑整齐,无缺陷,露出金属光泽。

(3)用自制的专业工装进行鳍片的安装镶嵌,由里向外安装,鳍片必须安装在两根钢管的中间位置,与钢管中心在圆周方向一致,最大允许偏差为1 mm,使之与钢管有最大面积的接触。

(4)用塞尺检查钢管与鳍片间的间隙,间隙越小越好,允许间隙不大于0.5 mm。鳍片镶嵌及工装如图6所示。

(5)单节水冷风道受热面钢管与鳍片镶嵌组装后如图7所示。

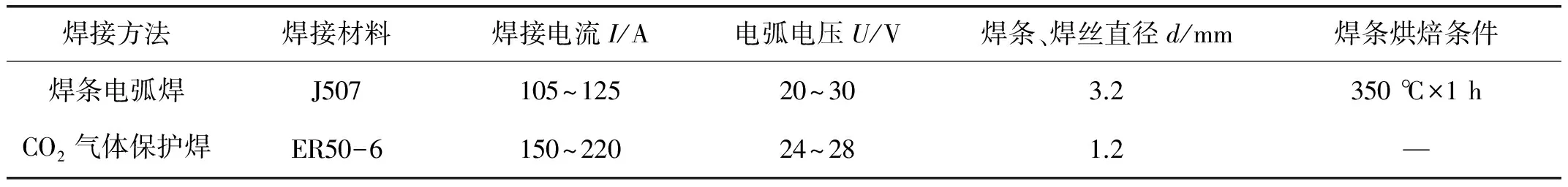

(6)采用焊条电弧焊和CO2气体保护焊进行定位焊,定位焊焊缝长度不大于10 mm[3]。焊接参数选用见表2。

图6 鳍片的镶嵌与专用工装

图7 单节水冷风道受热面钢管与鳍片组装

2.4 鳍片的焊接工艺

2.4.1 焊接方法

为了满足设计要求,焊缝熔深在钢管侧sw值与鳍片侧的c值各有侧重,同时构件壁薄,焊接受热面积不宜过大,焊接变形要小、焊接速度要快、冷却速度要快等难点,决定采用CO2气体保护焊[3],熔深相对适中。同时,受热面钢管与双面坡口鳍片间的焊接位置扩大,焊丝易靠近焊接区,且增加了焊接面积,保证了焊缝区鳍片与受热面管道的熔深适当,使焊接操作更加方便。同时根据管板T型焊接接头的特点进行焊接工艺评定[4],选定的焊接参数见表3。

表2 鳍片定位焊焊接参数[3]

表3 CO2气体保护焊参数

2.4.2 焊接质量保证措施

(1)焊工技能测试。对参与施焊的焊工按照焊接工艺要求进行技能测试,即钢管与鳍片焊接,试块进行宏观试验检测,同时对外观缺陷进行检查,如咬边深度超标、未熔合等现象一律判为不合格,对测试合格的焊工进行编号。

(2)焊道清理[4]。焊前应清理焊道两侧,被焊接区域两侧50 mm(基本覆盖整个钢管表面)以内不应有油脂、氧化皮、铁锈、定位焊渣壳等影响焊缝质量的杂质,用电动钢丝刷打磨至露出金属光泽。

(3)定位焊。严禁在焊道以外的母材上引弧,定位焊焊点不宜过大。定位焊焊点距离应有规律,不宜随意点焊,定位焊焊缝有裂纹、气孔、夹渣等缺陷时,必须彻底清除后重新焊接。

(4)焊接变位机的使用。为了使焊接一直处于平焊位置,把水冷风道分段整体置于滚轮架上,根据需要进行圆周方向转动,方便焊工在风道顶部及风道内的底部进行施焊,保证焊缝质量。

2.4.3 鳍片焊接质量要求[5]

钢管侧咬边深度不大于0.5 mm,鳍片侧咬边深度不大于0.8 mm,咬边总长度不超过钢管长度的10%,且连续咬边长度不大于200 mm。焊缝表面不允许直径大于2 mm的气孔,且不允许存在密集性气孔(3个以上小孔连成一片)或密排性气孔(焊缝任意100 mm长度范围内气孔多于5个)。焊缝成形美观、平整,与母材圆滑过渡,焊缝表面不允许存在裂缝、夹渣、弧坑等缺陷。

3 试验结果

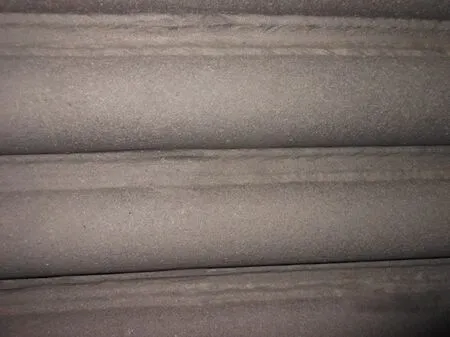

采用上述焊接工艺对水冷风道及鳍片进行整体焊接,对所有焊缝进行100%MT检测,一次合格率达到100%,未发现焊缝表面存在裂纹、夹渣、超标气孔、未熔合等缺陷,实物焊缝表面质量如图8所示。

对局部进行宏观试验抽样检查结果如图9所示,完全符合设计要求。

图8 实物焊缝表面效果

图9 宏观腐蚀试样

对风道整体进行退火处理后,通过目测未发现焊缝裂纹等缺陷,且整体焊接变形控制在允许范围内,整体退火处理后效果如图10所示。

在最后的水压试验[6](II容器,试验压力1.5 MPa)一次性通过,如图11所示。经业主检查验收,焊接质量完全符合图纸及设计要求。

图10 整体退火处理后效果

图11 水压试验

4 结 论

(1)文中制定的鳍片装配、焊接工艺和焊接质量控制措施是有效的,保证了水冷风道受热面钢管的焊缝质量,试验检测均符合图纸及设计要求。

(2)在生产与制造过程中形成作业标准化,能够进一步提高炼钢工作效率,减少和缩短炉修时间,保证炼钢生产的顺行,创造更大的经济价值。

[1] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB 5310—2008高压锅炉用无缝钢管[S].北京:中国标准出版社,2008.

[2] 祝燮权.实用五金手册6版[M].上海:上海科学技术出版社,2001.

[3] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[4] 中华人民共和国建设部.JGJ 81—2002建筑钢结构焊接技术规程[S].北京:中国建筑工业出版社,2002.

[5] 中华人民共和国机械工业部.JB/T 1613—1993锅炉受压元件焊接技术条件[S].北京:机械工业出版社,1993.

[6] 全国锅炉压力容器标准化技术委员会. GB 150.1~150.4—2011压力容器[S].北京:中国标准出版社,2012.

2016-09-02

TG444+.72

向昌云,1975年出生,大学本科,工程师。主要从事冶金、有色领域非标设备及钢结构项目管理、工艺以及方案的评审工作。