厚板铝合金搭接搅拌摩擦焊组织及力学性能分析

2016-12-23上海航天设备制造总厂200245

上海航天设备制造总厂(200245)

朱小刚 王联凤 孙 靖 程灵钰

厚板铝合金搭接搅拌摩擦焊组织及力学性能分析

上海航天设备制造总厂(200245)

朱小刚 王联凤 孙 靖 程灵钰

对15.0 mm厚7N01铝合金进行了搭接搅拌摩擦焊连接,对搭接接头进行了显微组织、显微硬度、抗剪以及疲劳性能测试。研究结果表明,采用搅拌针长度为17 mm的搅拌头搭接接头抗剪性能最佳,抗剪强度为245 MPa;搭接接头微观组织与对接接头相比并无较大差异,但在结合面处形成了“虎克缺陷”和“冷搭缺陷”;搭接接头在摩擦热的作用下形成了一定的软化区,位于前进侧和后退侧的热影响区;焊核区的硬度在厚度方向上存在一定的差异性;当N=1×106次时,7N01(15.0 mm)铝合金搭接搅拌摩擦焊接头的条件疲劳极限为54.85 MPa,为母材的40.4%。

搭接搅拌摩擦焊 疲劳极限 显微硬度 冷搭缺陷

0 序 言

在高速列车以及航空航天领域,搭接接头是关键的连接形式之一,如动车组枕梁与中心板之间的连接目前采用MIG角焊缝进行连接。然而,MIG角焊缝易于产生较大的残余应力,极易产生裂纹。搭接搅拌摩擦焊技术为枕梁与中心板之间的连接提供了一种新方法。目前,国内外相关研究机构在搅拌摩擦焊方面的研究主要集中在对接接头方面,但是对厚板搭接搅拌摩擦焊接头的性能研究甚少[1-5]。

文中对厚为15.0 mm的7N01铝合金进行了搭接搅拌摩擦焊焊接工艺以及力学性能试验,研究了搅拌针长度对搭接接头的抗剪性能影响规律、典型搭接接头的微观组织、硬度分布以及疲劳性能,为厚板搭接搅拌摩擦焊技术在高速列车、航空以及航天制造中的推广应用提供重要理论和科学依据[1]。

1 试验材料与方法

搭接搅拌摩擦焊试验在静龙门式二维搅拌摩擦焊设备(HTJM15-100-2)上进行;采用的搅拌工具为包括4种不同搅拌针长度的搅拌头,如图1所示,其原理如图2所示,螺距为2 mm。试验采用厚度为15.0 mm的7N01铝合金板材,其化学成分见表1。工艺研究方案如下:

图1 搅拌工具

图2 搭接搅拌摩擦焊原理示意图

(1)搅拌针长度优化设计,设计4种长度的搅拌头,搅拌针长度T为15.5 mm,16.0 mm,17.0 mm和18.0 mm。在工艺参数一定的情况下,即旋转速度500 r/min,焊接速度80 mm/min,搅拌头倾角为2.5°,轴肩压入深度0.3 mm。以试件接头的抗剪性能以及搅拌压入深度为标准,评价搅拌头性能的优劣,选出最优的搅拌针长度。

(2)在获得最优搅拌针长度的搅拌头基础上,采用第一步的工艺参数进行搭接搅拌摩擦焊试验,并对搭接接头进行宏观与微观组织分析、抗剪试验、硬度试验以及疲劳试验。

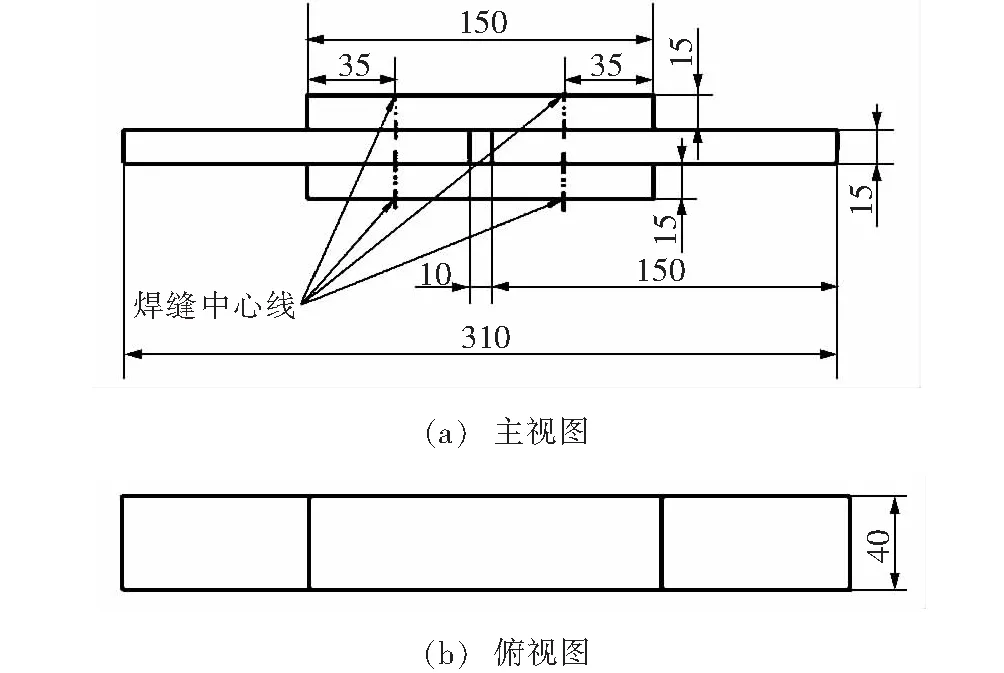

焊前铝板用酒精擦拭,去除油污等杂质。焊接完成之后,沿垂直于焊缝的方向切割试样,在Observer D1M和Discovery V20光镜下进行微观组织分析;抗剪试样和疲劳试样参照GB/T 26957—2011《金属材料焊缝破坏性试验十字接头和搭接接头拉伸试样方法》进行加工,形状尺寸如图3所示。拉伸试验在CMT5305型万能试验机上进行;在HXS-1000A 型显微硬度计上测量焊缝区显微硬度分布。疲劳试验在国产GPS300高频疲劳试验机试验机上进行,应力比r=0.1,加载频率为90 Hz,加载方式为轴向拉-拉疲劳。

表1 7N01铝合金化学成分(质量分数,%)

图3 搭接搅拌摩擦焊试件尺寸

2 试验结果及分析

2.1 搅拌针长度优化设计及工艺研究

对于搭接搅拌摩擦焊接头而言,其抗剪强度可表示为:

(1)式中:Fmax表示为搭接接头最大抗剪力;B表示为搭接接头试样宽度;L代表上板与下板之间的搭接长度。

由图4可以看出,随着搅拌针长度的增加,上、下板之间的搭接宽度和扎入下板的深度随之而增加。由表2可以看出,采用不同长度搅拌针搅拌头搭接接头的抗剪性能随着搅拌针长度的增加呈先增大后减小的变化趋势。当搅拌针长度为17 mm时,搭接接头的抗剪性能最佳,最大抗剪力为93.16 kN,抗剪强度为245 MPa,搅拌针扎入下板深度为1.98 mm。

图4 不同搅拌针长度的接头宏观形貌

2.2 搭接接头显微组织及缺陷分析

图5a为搭接接头宏观形貌,图5b为焊核区主要由均匀细小的等轴晶组成,属于典型动态再结晶组织,这是在高温和剧烈的塑性变形综合作用下的结果。图5c和图5e为热机影响区典型组织,位于焊核区和热影响区之间,该区存在部分塑性变形且受到热循环作用,但由于变形应变不足,热机影响区并没有形成再结晶等轴晶粒,此外前进侧焊核区和热机影响区过渡线较为明显,而后退侧的过渡线较模糊,这主要是因为前进侧的焊缝金属与母材金属塑性流动方向相反,使母材金属与焊缝金属之间存在很大的相对变形差,这与宏观形貌相同。图5d为后退侧热影响区,图5f为前进侧热影响区,热影响区由于受到热循环的作用,晶粒长大较为明显。图5g为母材区,由于未经受热力作用,组织仍然呈板条状分布,可以看到明显的变形纤维组织,有明显的“挤压效应”。这种组织具有更好的抗应力腐蚀的能力,当然还可以看到少量不溶于基体的颗粒,这些主要是由于不溶于基体的Fe,Mn等元素与Al等元素形成的化合物。“冷搭缺陷”(图5h)和“虎克缺陷”(图5i)对于搭接搅拌摩擦焊技术而言是无法避免的,这是由搅拌摩擦焊自身的工艺特点所决定的。在焊接过程中,塑性金属主要是围绕搅拌针做轴向流动,而在焊缝厚度方向上流动较少,上、下板结合面处的材料流动与混合有限,在焊核区的上、下板结合面处存在一些黑色不规则形状的曲线,称之为“冷搭缺陷”。该缺陷的形成与界面处氧化层破碎不充足有关,这也是导致在拉伸试验时最终均沿结合面处断裂的主要原因。在搭接搅拌摩擦焊过程中,搅拌针穿透上板,扎入下板,从而在上、下板的结合面处形成尖锐的缺口,即“虎克缺陷”,此处形成了较为严重的应力集中,这是导致疲劳断裂的主要原因。

表2 采用不同搅拌针长度的搅拌头搭接接头性能

图5 搭接接头各区微观照片及缺陷

2.3 接头硬度分布

由图6可以看出,对于15 mm 7N01铝合金搭接搅拌摩擦焊接头,母材硬度约为HV 105。对于上板距焊缝表面处,随着距焊缝中心距离的增加,两侧的维氏硬度值呈现出一定程度的降低,在距焊缝中心5 mm(前进侧,处于焊核区但靠近热机影响区)处和距焊缝中心10 mm(后退侧,热影响区)处,硬度达到最小值,分别为HV 98.5和HV 101.2;焊核区平均硬度值为HV 103。对于上板靠近结合面处,随着距焊缝中心距离的增加,两侧的维氏硬度值变化趋势完全不同,前进侧的硬度值呈减小的趋势,在距焊缝中心10 mm(前进侧,处于热影响区)处硬度值达到最小为HV 95;后退侧的硬度值呈增大的趋势,在距焊缝中心9 mm(后退侧)处硬度值达到最大为HV 111.6,紧接着又急剧减小,在距焊缝中心10 mm(后退侧)处硬度值达到最小为HV 105.3,继而又随着增加,直接增加至母材硬度;焊核区平均硬度为HV 101.9。对于下板靠近结合面处,在距焊缝中心7 mm(前进侧,处于热影响区)处硬度值达到最小为HV 100.1,在距焊缝中心7 mm(后退侧,热影响区)处硬度值达到最小为HV 101.6;焊核区平均硬度为HV 103.8。由此可以看出,搭接接头存在一定的软化现象,硬度软化区位于前进和后退两侧的热影响区;此外,焊核区的硬度变化呈现出波浪形变化,尤其是上板靠近焊缝表面处,主要是该区域组织存在一定的不均匀性。

图6 搭接接头硬度分布对比

2.4 疲劳性能分析

对于搭接接头而言,疲劳载荷的名义应力S与疲劳寿命N关系可表示为:

SmN=C

(2)

式中:C,m为常数[6]。

将疲劳试验数据在双对数坐标系下进行直线拟合,将式(2)以双对数表达为式(3),拟合结果如图7所示。拟合的lgS和lgN关系式如式(4)所示。

lgS=A-BlgN

(3)

式中:A,B为拟合常数。

lgS=3.234 4-0.249 2lgN

(4)

图7 7N01铝合金FSW搭接S-N曲线图

由式(4)可以计算得出,当N=1×106次时,条件疲劳极限为54.85 MPa,7N01铝合金母材N=1×106次时对应的条件疲劳极限为135.8 MPa,搭接接头疲劳强度为母材的40.4%。

3 结 论

(1)搅拌针长度是影响搭接搅拌摩擦焊性能的重要因素,当搅拌针长度为17.0 mm时,搭接接头的抗剪性能最佳,最大抗剪力为93.16 kN,抗剪强度为245 MPa,搅拌针扎入下板深度为1.98 mm。

(2)搭接搅拌摩擦焊接头各区微观组织与对接接头并无较大差异,但搭接接头在上下板结合面处存在“虎克缺陷”和“冷搭缺陷”,这是导致搭接接头拉伸失效和疲劳失效的主要原因。

[][]

(3)搭接接头在摩擦热的作用下形成了一定的软化区,位于前进侧和后退侧的热影响区;由被焊板较厚,因此焊核区的硬度在厚度方向上存在一定的差异性。

(4) 通过疲劳试验,建立了7N01(15 mm)铝合金的S-N曲线,从而可以预测在规定疲劳寿命下所能承受的条件疲劳极限或是在规定疲劳载荷下的疲劳寿命;当N=1×106次时,7N01(15 mm)铝合金的条件疲劳极限为54.85 MPa,为母材的40.4%。

[1] 徐效东,杨新岐,周 光,等.铝合金2024-T4搭接搅拌摩擦焊接头组织与性能分析[J].航空材料学报,2012,32(3):51-56.

[2] 徐效东.铝合金搭接搅拌摩擦焊焊缝组织特征与疲劳断裂行为研究[D].天津:天津大学硕士学位论文,2011.

[3] 何 如.高速列车铝合金焊接接头疲劳性能研究[D].北京:北京交通大学硕士学位论文,2008.

[4] 朱小刚,王联凤,乔凤斌,等.5A06铝合金非填充式搅拌摩擦点焊显微组织及力学性能分析[J].焊接,2014(11):28-32.

[5] 张欣盟,杨景宏,王春生,等.搅拌摩擦焊技术及其应用发展[J].焊接,2011(1):29-32.

[6] 杨新岐,栾国红,许海生,等.铝合金搅拌摩擦与MIG焊接接头疲劳性能对比试验[J].焊接学报,2006,27(4):1-4.

2015-09-07

TG453

朱小刚,1986年出生,硕士,工程师。 主要从事搅拌摩擦(点)焊以及金属增材制造等方面的研究工作,已发表论文10余篇,已申请专利11项。