液氦/超流氦制冷系统负压换热器仿真及优化设计

2016-12-23王哲厉彦忠李正宇龚领会

王哲,厉彦忠,李正宇,龚领会

(1.西安交通大学能源与动力工程学院,710049,西安;2.中国科学院理化技术研究所,100190,北京)

液氦/超流氦制冷系统负压换热器仿真及优化设计

王哲1,厉彦忠1,李正宇2,龚领会2

(1.西安交通大学能源与动力工程学院,710049,西安;2.中国科学院理化技术研究所,100190,北京)

针对液氦/超流氦制冷系统负压换热器,开发了一种基于分布参数微元法的准一维换热器计算模型,并采用该模型对换热器进行了仿真计算及优化设计。在传统换热器设计方法的基础上,该模型进行了分块考虑,加入了低温下变物性和轴向热损失等因素的影响,并对换热器进行温度、压力耦合计算,准确得出了换热器内部的温度和压力场。最后,针对一个实际工况下的液氦/超流氦换热器进行了传热、流动设计和材料、翅片结构优化,结果表明:处于临界状态附近的换热器设计需要更加准确的工质物性,当换热器材料的热导率在4~10 W/(m·K)之间时,轴向导热效应对换热器长度和性能影响较小。该设计工况中采用的板翅式换热器材料为Al6061,5层排列结构(CHCHC),翅片结构为JC654202/JC474202,能够满足设计需求。该研究工作为后续实际液氦/超流氦制冷系统负压换热器优化设计提供理论和技术支持。

液氦/超流氦;负压换热器;板翅式换热器;仿真优化

大型低温制冷系统是前沿科学研究及高技术应用中不可替代的基础支撑设备。其中,液氦/超流氦低温制冷技术不仅主要应用于高能粒子物理研究领域,包括超导加速器、高能粒子对撞机及超导探测器,还应用在核科学技术领域、在航空航天及空间探测开发、国防军事装备、信息技术、低温医学、高真空技术等方面[1]。低温系统的性能、提供的冷量以及能够达到的最低温度是衡量设备可靠运行的重要指标,而这些指标都取决于系统中低温换热器的设计性能[2]。液氦/超流氦负压换热器是将液氦作为热流体、超流氦蒸汽作为冷流体的换热设备,其低压侧需要在负压条件下运行以满足制冷系统的需求。根据热力学第二定律,能量品质的高低取决于介质换热温度与外界温度的差值,所以对于液氦/超流氦换热器很小的传热损失就会导致巨大的系统功耗。传统换热器的设计经验表明,为了提高换热器的性能,需要增加传热面积、减小流动阻力[3]。然而在低温条件下,换热器设计时还需考虑换热工质物性的剧烈变化、轴向热传导效应、换热器结构的紧凑性、材料的选择、外界环境漏热以及寄生热损失等因素[4-6]。由于传统换热器设计通常是把工质物性和总传热系数假定为常数并忽略轴向导热以及其他热损失,所以不能简单地借用其设计经验。对于换热器设计手册中常用的方法,如对数平均温差法和传热单元数法等,其传热流动的经验公式也不适用于低温流体[7]。此外,低温下的换热机理及新型换热器仿真设计方法的缺失,以及低温系统设备对尺寸和重量的严苛要求,这些因素都使得低温换热器的设计制造变得更加困难。

能够满足液氦/超流氦负压换热器的型式和工况条件的低温换热器主要有板翅式、盘管式和绕管式3种。德国的TESLA测试设备低温系统中采用了俄罗斯设计制造的大型负压板翅式换热器,该换热器跨越了300 K的温区、300~400 Pa的低阻力达到较高的换热效率[8]。目前,我国超流氦温区负压条件下换热器的内部流动及传热性能的相关数据很少,关键技术主要掌握在国外换热器公司手中。由于涉及到国防应用等特殊领域,液氦/超流氦负压换热器的设计制造还存在技术壁垒,致使相关的理论与实验研究进展缓慢[9]。

综上所述,本文拟解决的难点主要有:①确定液氦/超流氦在工程应用中的物性范围;②采用变物性计算换热器的流体传热和阻力损失;③叠加温度场与压力场,进行耦合迭代计算;④考虑低温下经验公式的适用性及低温材料的选择;⑤利用板翅式换热器进行设计与优化;⑥考虑轴向导热等因素对换热器性能的影响。

本文通过大量的文献调研分析了换热器仿真方法,并结合换热器特性提出了一种基于分布参数微元的准一维换热器仿真模型。该模型不仅考虑了低温条件下变物性的影响,而且在计算时叠加了温度场与压力场的耦合计算,同时还考虑了轴向导热等低温换热器中不可忽视的设计要点。本文构建了适用于液氦/超流氦负压换热器的设计模型,提出了一种高效准确的计算方法,并对一个实际工况下的换热器进行了传热流动设计、材料选择及翅片结构匹配,为实际超流氦负压换热器的设计提供理论和技术支持。

1 液氦/超流氦制冷系统负压换热器

1.1 工作原理

图1所示为一个简化的液氦/超流氦低温制冷系统负压换热器工作流程图。为了得到超流氦从而使氦池内的负载正常工作,负压换热器被安装在制冷系统和氦池之间。其换热的工作原理为:增压后的液氦经过制冷系统的调温后,以热流体形式输入到负压换热器的高压侧,液氦流出换热器后,经过J-T节流阀产生2 K超流氦流入氦池;氦池中的模拟负载对超流氦加热,产生2 K饱和超流氦蒸气进入负压换热器的低压侧,冷却高压侧的来流液氦,超流氦蒸汽自身被加热升温后完成制冷系统的后续流程。负压换热器的饱和态输入工况为:流量M=1.5 g/s,液氦进口温度、压力分别为Th,in=4.45 K、Ph,in=125 kPa,氦蒸汽进口温度、压力分别为Tc,in=2 K、Pc,in=3.129 kPa。根据换热器设计要求,负压侧压降不大于100 Pa,热侧的出口温度不高于2.2 K。

图1 液氦/超流氦低温制冷系统负压换热器工作流程图

1.2 液氦/超流氦负压换热器的设计特点

不同于常温换热器和高温换热器的传热特性和结构特点,低温换热器由于工况常处于流体的临界区域,其工质物性随温度和压力的变化非常明显。以往经验指出,在氦制冷系统中,如果在温度低于15 K时,将氦的热物性作为常数会导致明显的误差[10]。

(a)冷氦流体与热氢流体换热情况

(b)液氦与超流氦换热情况图2 物性变化对低温换热器设计的影响

图2反映了在低温下物性恒定和变化时对换热器所带来的影响。图2a为冷氦流体与热氢流体换热时,换热器内同一点上冷、热流体温度的变化曲线。冷氦流体比热容在换热器中的变化比例不大,而热氢流体的比热容会发生较大变化。在换热器的热端,斜率为1.142,而在冷端的斜率为0.409,即热流体随着温度降低比热容先下降再上升。由此可见,比热容变化取得平均温差要小于直线区的平均温差。因此,对于比热容变化的情况,较小的温差需要较大的换热面积,即物性变化产生热收缩的区域需要更大的换热面积来弥补。对于液氦/超流氦换热工况,在图2b中,换热器实际操作曲线的斜率等于冷热流体热容率之比。负压换热器中的超流氦冷蒸汽的比热容在整个换热器中变化仅大约为5%,液氦流体的比热容则发生很大的变化。在换热器的热端实际操作线的斜率为0.82,而冷端操作线的斜率为2.33。当冷热流体温度相等时,即斜率为1的平衡线。在实际操作线上与平衡线距离最近的一点称作热夹点,该点所对应的冷热温差很小,故需要较大的换热面积。因此,在设计低温换热器时无法直接借鉴传统换热器的热设计,假设传热学中的定物性参数不成立,对数平均温差的使用也受到限制。

另外,换热器在工作中传热不仅发生在两种流体中,而且在沿着流动方向的间壁上都存在温度梯度,造成一定的传热表面轴向热传导损失。传统换热器的传热单元数在10左右,在设计时可以忽略轴向导热,而低温换热器的传热单元数通常高达1 000[11]。同时,考虑到低温换热器冷、热端间距小,其轴向导热损失减小了两股流体间的局部温差,从而降低了换热器效率和传热量,导致严重的性能恶化。此外,在低温下,换热器凸显的各向异性多维导热、外界环境漏热、换热器的寄生热损失、在低温系统启停中的不稳定传热、负压泄漏以及设计当中需要进行温度场与压力场的耦合迭代等,这些都是设计液氦/超流氦负压换热器需要考虑的重点。所以,研究开发一种新型的低温换热器仿真方法以及实验手段用于生产实际是亟待解决的问题。

2 仿真模型

2.1 模型原理

为了方便理解本文所提出的模型,下面简要介绍换热器建模的3种主要方法[12]:集总参数法、分布参数法和流体演化法,如图3所示。

图3 换热器建模方法概述

首先,集总参数法是基于两个单相流体热平衡的方法,假设流体稳态、无环境传热、纵向导热忽略不计、整体传热系数及热负荷恒定。由这一系列假设衍生出了对数平均温差法、换热单元数和其衍生方法,它们唯一的区别是选择的计算参数不同。总体来说,集总参数法模型适用于单相和传热属性恒定流体的换热。分布参数法是把换热器整体分割成若干小单元,使之更加适应集总参数方法的假设(即对每个小单元进行集总参数法计算)。它被广泛应用于换热器复杂的流程安排中,如空调和热泵系统换热器。该模型具有两个层次:一是区域划分,二是微元划分。前一种适用于蒸发器冷凝器中,可以划分为单相、两相区域等;后一种适用于较为复杂的换热器几何模型中。流体演化法是基于解决每个流体稳态的纳维斯托克方程的思想,现有软件适用于多股流换热器和流程应用等。

综上可知,传统的设计是把换热器看作一个整体,相当于0维设计,冷流体及热流体的换热系数自始至终都取某一定值,由进出口冷热流体传热、流动状态来黑箱估算换热长度和所需结构。为了克服黑箱法的盲目性并得到换热器的温度、压力场分布,本文采用的方法结合了有限元计算中的几何建模、网格划分、材料选择和边界条件处理等关键技术。该方法类似于计算流体动力学准一维建模计算,将一个换热器整体分割成若干个微小的换热单元,分别对其中每个微小换热单元进行传热和热工水力计算,不同换热器微元的进出口状态沿着换热长度方向变化,最后得到整个换热器的温度和压力场来指导后续设计。

2.2 分布参数微元法模型描述

图4所示为利用分布参数微元法设置的换热器控制节点。假设逆流换热器表面绝热,不考虑流体的轴向传热,每个温度、压力节点独立不受外界影响,忽略外界辐射以及寄生热负荷对换热器传热的影响。换热器被分为n个微元,每个微元均包含3个元素,分别是冷流体、热流体和换热壁面。计算时需要求出n个冷流体的温度和压力、n个热流体的温度和压力以及n+2个壁面温度。根据能量平衡和流动关系,分别对这3个微元进行分析,列出控制方程如下。

图4 分布参数微元法控制节点

能量守恒以及流动控制微分方程

(1)

轴向热损失

(2)

(3)

式中:C为当地流体的热容量;U为当地换热器微元热导;As为换热表面积;kw为材料的热导率;Ac为换热微元的横截面积;G为换热通道流体质量流速;ρ为当地流体密度;D为换热通道当量直径;f为摩擦因数;下标c、h、w分别代表冷、热流体和壁面。如此得出3n个热平衡方程以及2n个压力损失方程,加入边界条件如下。

冷、热流体边界条件

(4)

(5)

壁面的绝热边界

(6)

最后根据合理的初场假设进行迭代,求解非线性方程,得出整个换热器的温度和压力场分布。由于压力场的建模只与换热器结构相关,求解相对简单,仅需在相应的温度场上耦合叠加压力梯度即可。值得注意的是,流体的本地物性是由当地的温度和压力共同决定的。

由于轴向导热以及换热恶化往往出现在换热器端部,所以在设置网格划分时引入了一个指数网格分布函数[13]

(7)

当r大于0时,网格划分会出现两边密集、中间稀疏的结果。这是为了在保证计算效率的前提下,把更多节点设置在换热器两端,从而减小端部假设对计算带来的影响。

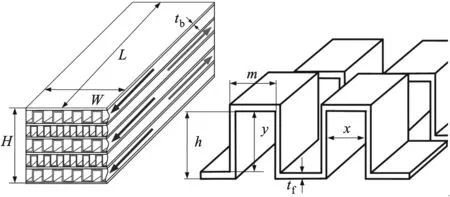

利用这样的分布参数微元法就把液氦/超流氦负压换热器简化为一个准一维传热流动问题来解决。为了使换热器微元程序编制得更有条理性,本文在Matlab中设置程序块进行模型开发:首先建立无壁面温度和结构的冷热流体纯换热微分模型;然后在其基础上加入壁温模型,考察换热器壁面的纵向导热以及轴向导热等;最后再加入板翅式换热器结构。翅片结构如图5所示,所用锯齿形结构尺寸参数为翅高h、翅厚tf、内高y、内距x,整个换热器隔板厚度为tb,其热工水力模型如下。

图5 板翅式换热器及锯齿翅片结构

(1)计算换热器流通截面积Ac和单位长度板翅式换热器传热面积As

Ac=xyW/m;As=2(x+y)W/m

(8)

(2)计算换热通道当量直径D、质量流量G和雷诺数Re

(9)

(3)计算传热系数hr和压降ΔP

(10)

值得注意的是,空分中所使用的板翅式换热器的j、f表达式是在空气介质中实验得来的经验公式,而针对超流氦负压换热器目前还没有现成的经验公式来确定其传热系数和摩擦因数。为了避免受到传统换热器经验公式的干扰,在设计低温换热器时其传热系数、摩擦因数特别使用了传热学以及流体力学中常用的关联式。

换热器传热系数利用Dittus-Boelter关联式[14]计算

(11)

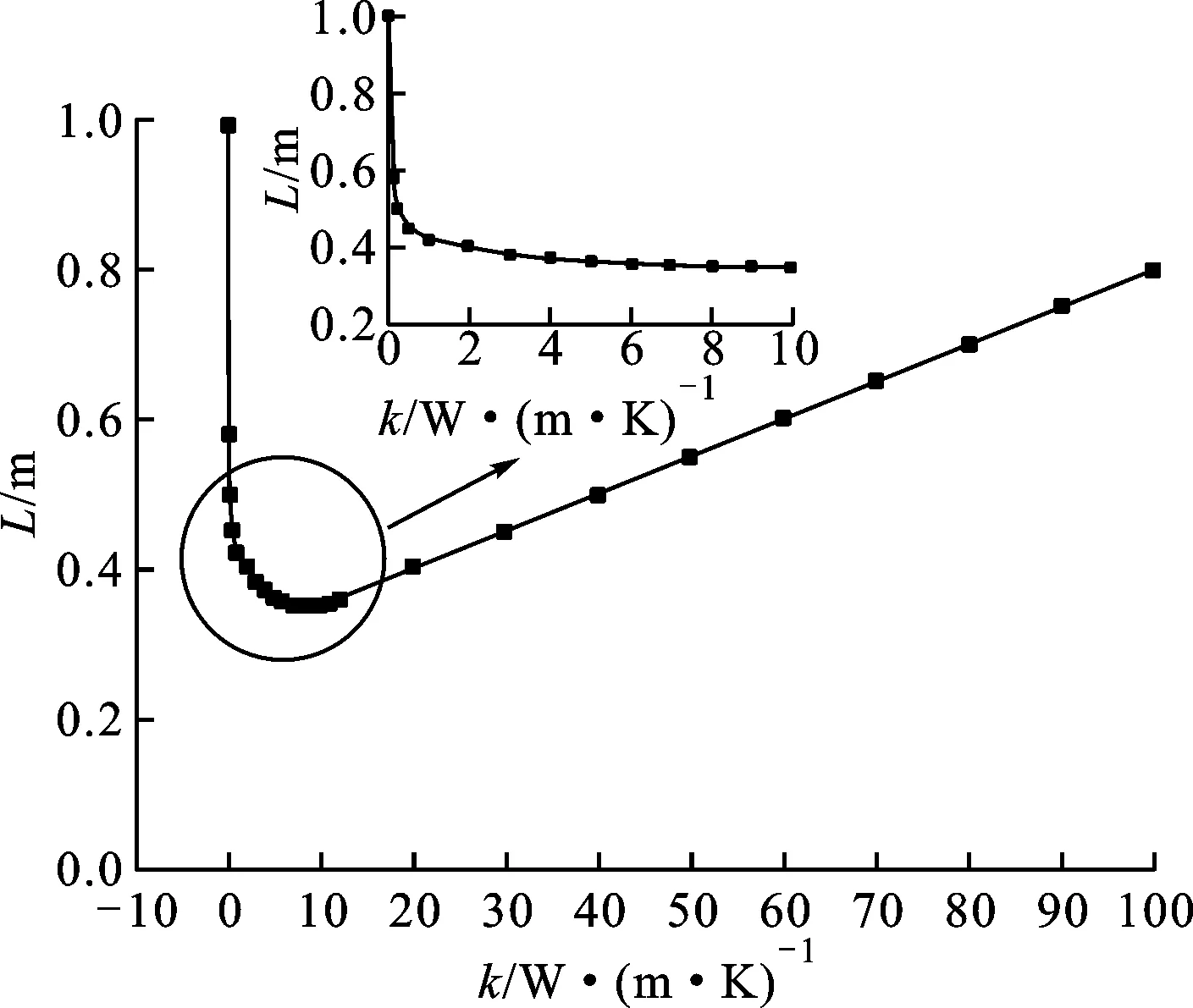

应用范围是2 500 摩擦因数达西关系[15]为 (12) (4)计算翅片效率η以及换热器热导U (13) (14) (5)换热器效率ε关联式[14]为 (15) 式中:N为传热单元数。 本文利用上述模型对目标工况的液氦/超流氦负压换热器进行设计,主程序在Matlab 8.0环境下编制。氦-4的热物理性质一部分来自于文献中试验数据的拟合曲线[16-18],另一部分来自商业软件Nist[19]等,方便相互比对补充。图6为计算流程示意图,首先输入已知工况,调入物性参数和换热器材质参数;然后进行计算几何单元划分,设置总划分微元、网格疏密间隔r=4以及松弛误差等;接着进行模型描述,设置边界层。在求解计算时,首先沿着长度方向把换热器分割成n=100小份,给定初始温度场后对每一微元进行传热和热工水力建模计算,得出每个微元的出口参数并将其带入下一微元成为进口参数,直到迭代满足工况条件和公差范围后输出温度和压力场,计算换热器效率。其中,工况条件中的压降等条件为换热器程序的几何约束。 在低温或流体临界点温度条件下,普通金属材料的换热能力将会有突变,目前还没有文献给出超流氦温区内换热器材料选型的指导。图7给出了在适当的结构和条件下换热器计算总长度和所选材料热导率的曲线关系。从图中可以看出,在超流氦温区下换热所需长度与所选材料热导率的关系有两种趋势,即先下降后上升。在材料热导率为0时,即为绝热条件下,换热器长度为无限大;随着材料热导率的逐渐增加,换热器所需长度随之减小,最后达到一个最低区域2~10 W/(m·K);随着材料热导的继续增大,换热器所需长度转而逐渐增加。这个过程体现了低温换热器设计中一个独有的现象,就是轴向热损失对换热器长度设计的影响,即当材料热导率不太大时,低温换热器冷热流体的传热在换热器设计中占主导地位,而随着材料热导率的增加,轴向热损失对换热器的影响越来越明显,使得原有换热长度不能满足冷热流体换热量和轴向导热损失之和,为了满足工况条件,只能不断增加换热器的设计长度。 图6 换热器分布参数微分法设计流程 图7 换热器长度与材料热导率的关系 对于本设计实例,数值计算所对应的换热长度的最小值和最佳热导率分别约为0.35 m和6 W/(m·K)。扩展到工程应用中,在超流氦温区下所选换热器材料热导率在4~10 W/(m·K)范围内时,设计换热器的轴向导热损失对换热器性能没有过大的影响。所以,本文选用一种常用的低温换热器材料Al6061,它常见于液化天然气、空分等冷箱板翅换热器中,在液氦温区条件的热导率为5~8 W/(m·K)[20]。使用该材料作为换热器材料时,设计长度为0.35 m, 图8所示为利用换热器分布参数微分法计算出的换热器温度场。由于要考虑流体换热能力以及材料轴向导热损失这之间的设计权衡问题,所以在图7中本文以换热器长度为评判标准,得出在某种材料的热导率在一定范围内设计换热器的轴向导热损失对换热器性能没有过大影响的结论,这意味不同材料对换热器温度场的影响是表现在换热器长度上的。当选择材料不恰当时,换热器温度场不能满足设计工况要求,必须增加换热器长度以弥补材料轴向漏热对温度场所带来的损失。此外,材料的热导率在很大程度上受到杂质、退火和制造工艺的影响,尤其是纯质金属的热导率在低温条件下会有很大变化,而目前材料的各向异性程度等都是影响热传导的因素。因此,在低温换热器的设计制造中除了材料的热导率外,其加工成本和可塑性等也是选择最终换热器材料的影响因素。 图8 使用材料Al6061的换热器温度场 一个好的间壁式换热器沿着换热长度方向的壁面温度分布曲线应该在冷、热流体温度分布曲线的平均值之间,即冷、热流体与壁面之间的温差应该随着换热器长度保持相等,这样才能使换热器内不会出现冷点或热点,从而防止换热器内的温度交叉和热量内耗。反映在图8中的壁面温度分布显然是一种不好的换热器设计情况,换热器内壁温过于靠近热流体,在换热器内部形成冷、热流体与换热壁面换热温差不均,这将导致换热器冷、热流体换热侧的设计导热系统差别过大,在实际设计和制造时应该避免这种状况发生。于是,本文通过改变冷、热流体通道侧的换热面积(翅片类型)以及通道层数来改变这种换热不均性。 图9所示为板翅式换热器翅片结构、层数安排以及换热器长度设计优化图。图中冷、热流体分别用C和H表示。本文根据铝制板翅换热器国家标准,对于两股换热流体,考虑采用2到5层冷热流体通道排列,选取锯齿形翅片计算型号为JC654202、JC474202、JC652002、JC472002等。最终,根据负压换热器实验条件以及所需尺寸、流体温度分布和压降因素,选择采用Al6061、5层排列CHCHC、翅片结构为JC654202/JC474202、尺寸为0.35 m×4 cm×4 cm的板翅式换热器用于后续实验,该换热器冷、热流体以及换热壁面冷、热侧温度场如图10所示。图中显示,沿着间壁式换热器换热长度方向的冷、热侧壁面温度分布曲线在冷、热流体温度分布曲线的平均值之间,换热器设计导热系统相接近,两侧温差较统一。设计出的换热器最大压降满足设计工况100 Pa要求。 图9 板翅换热器结构优化 图10 超流氦负压换热器设计温度场 本文构建了一种新型分布参数微元模型,并使用该模型对液氦/超流氦负压换热器进行了仿真优化设计。该模型综合了氦物性数据库和传热流动关联式,在考虑变物性和轴向热损失等影响的条件下对低温换热器进行仿真设计,并在传热的温度场迭代计算的基础上耦合了压力场计算,使换热器设计更加贴近实际工况要求。本文利用这种高效和准确的计算方法,逐步对一个实际的液氦/超流氦负压换热器进行了传热和流动计算、材料选择、翅片结构匹配和仿真优化,并得到结论如下。 (1)在近临界区的液氦、超流氦性质变化尤为剧烈,会直接影响到换热器的传热以及流动,所以在设计时必须要有准确的热力学性质。 (2)传统设计方法在低温工况下会出现负温差以及热夹点等诸多问题,所设计的换热器效率偏差无法用面积富余来弥补,但利用本文提出的仿真设计方法能够有效解决这些问题所带来的影响。 (3)对复杂低温换热器建模可进行分块考虑,首先建立基本的冷热流体热力平衡微元模型,接着逐渐加入低温物性参数、横向以及轴向导热的影响,最后加入换热器结构变化等,通过逐渐完善得出趋于真实的流场指导换热器选型设计。 (4)为了得到合适的换热器长度以及较小的轴向导热影响,可选择热导率在4~10 W/(m·K)之间的材料。通过优化后采用Al6061、5层排列CHCHC、翅片结构为JC654202/JC474202、尺寸为0.35 m×4 cm×4 cm的板翅式换热器,效率可达到88.1%,满足所设计的液氦/超流氦负压换热器的工况需求。 [1] TREITE P, NUESSLEIN U, JIA Y, et al. Design, project execution, and commissioning of the 1.8 K superfluid helium refrigeration system for SRF cryomodule testing [J]. Physics Procedia, 2015, 67: 111-115. [2] 邹龙辉, 朱伟平, 冯国超, 等. 紧凑式低温换热器研究进展 [J]. 低温与超导, 2015, 43(2): 14-19. ZOU Longhui, ZHU Weiping, FENG Guochao, et al. Development of the compact heat exchangers in cryogenic engineering [J]. Cryogenics and Superconductivity, 2015, 43(2): 14-19. [3] 吕翠, 伍继浩, 李青. 动态仿真在大型低温氦制冷系统中的应用 [J]. 低温与超导, 2015, 43(7): 7-13. LÜ Cui, WU Jihao, LI Qing. Application of dynamic simulation in large scale helium cryogenic systems [J]. Cryogenics and Superconductivity, 2015, 43(7): 7-13. [4] NELLIS G F. A heat exchanger model that includes axial conduction, parasitic heat loads, and property variations [J]. Cryogenics, 2003, 43(9): 523-538. [5] 米廷灿, 厉彦忠. 轴向导热对逆流式板翅换热器传热性能的影响 [J]. 西安交通大学学报, 2004, 37(11): 1142-1145. MI Tingcan, LI Yanzhong. Influence of longitudinal heat conduction on a counterflow plate-fin heat exchanger [J]. Journal of Xi’an Jiaotong University, 2004, 37(11): 1142-1145. [6] GOYAL M, CHAKRAVARTY A, ATREY M D. Two dimensional model for multistream plate fin heat exchangers [J]. Cryogenics, 2014, 61(5): 70-78. [7] YANG Y, LI Y. General prediction of the thermal hydraulic performance for plate-fin heat exchanger with offset strip fins [J]. International Journal of Heat and Mass Transfer, 2014, 78(7): 860-870. [8] BARRON R F. Cryogenic heat transfer [M]. London, UK: Taylor & Francis, 1999: 100-117. [9] 钱婧. 百瓦量级超流氦制冷系统负压换热器的设计与优化分析 [D]. 哈尔滨: 哈尔滨工业大学, 2006: 2-7. [10]陈国邦, 金滔, 汤珂. 低温传热与设备 [M]. 北京: 国防工业出版社, 2008: 101-111. [11]SHAH R K, SEKULIC D P. Fundamentals of heat exchanger design [M]. New York, USA: John Wiley & Sons, 2003: 70-77. [12]PACIO J C, DORAO C A. A review on heat exchanger thermal hydraulic models for cryogenic applications [J]. Cryogenics, 2011, 51(7): 366-379. [13]HANSEN B J, WHITE M J, KLEBANER A. Plate fin heat exchanger model with axial conduction and variable properties [C]∥AIP Conf Proc 1434. Washington, USA: AIP, 2012: 615-622. [14]BEJAN A. Convection heat transfer [M]. New York, USA: John Wiley & Sons, 2013: 30-37. [15]FINNEMORE J E, FRANZINI J B. Fluid mechanics [M]. New York, USA: McGraw-Hill, 2002: 128-135. [16]WILKS J. The properties of liquid and solid helium [M]. Oxford, UK: Clarendon Press, 1967: 45-50. [17]MC CARTY R D. Thermophysical properties of helium-4 from 2 to 1 500 K with pressures to 1 000 atmospheres [S]. Washington, USA: National Bureau of Standards, 1972: 12-17. [18]BETTS D S. Bulk fluid helium: a review for users [J]. Cryogenics, 1976, 16(1): 3-16. [19]NIST. NIST reference fluid thermodynamic and transport properties [EB/OL]. [2015-07-01]. http:∥www. nist. gov/srd/upload/REFPROP8. PDF. [20]SCHWARTZVERG F R, OSGOOD S H, KEYS R D. Cryogenic materials data handbook [M]. Washington, USA: National Bureau of Standards, 1968: 11-27. (编辑 杜秀杰) Simulation and Optimization for Sub-Atmospheric Heat Exchanger of Liquid Helium/Superfluid Helium Refrigeration System WANG Zhe1,LI Yanzhong1,LI Zhengyu2,GONG Linghui2 (1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. Technical Institute of Physics and Chemistry, Chinese Academy of Sciences, Beijing 100190, China) For simulating and optimizing sub-atmospheric heat exchanger of liquid helium/superfluid helium refrigeration system, a quasi-one-dimensional heat exchanger model is developed with distributed parameter differential method. Compared with the traditional heat exchanger design, this model enables to obtain the temperature and pressure fields by the coupling calculation. It takes the variable physical properties at liquid helium temperature and the axial heat loss of the heat exchanger into consideration to achieve a more accurate simulation of the temperature and pressure fields inside the heat exchanger. A liquid helium/superfluid helium heat exchanger, whose material and fin structure are optimally determined, is designed for a practical system with the proposed model, The results suggest that more accurate physical properties are necessary for the designed heat exchanger at liquid helium temperatures. When the material thermal conductivity is within the range from 4 to 10 W/(m·K), the minimum heat exchanger length can be obtained with a smaller effect of axial heat conduction on the heat transfer performance. The five-layer (CHCHC) plate-fin heat exchanger with the material Al6061 and fin structure JC654202/JC474202 completely meets the requirements for the working conditions of the liquid helium/superfluid helium refrigeration system. liquid helium/superfluid helium; sub-atmospheric heat exchanger; plate-fin heat exchanger; simulation optimization 10.7652/xjtuxb201608023 2015-12-31。 作者简介:王哲(1986—),男,博士生;厉彦忠(通信作者),男,教授,博士生导师。 基金项目:国家科技支撑计划资助项目(2012BAA08B03);教育部高等学校博士学科点专项科研基金资助项目(20130201110069);国家重大科研装备研制资助项目。 时间:2016-05-17 http:∥www.cnki.net/kcms/detail/61.1069.T.20160517.1930.020.html TK124 A 0253-987X(2016)08-0143-083 结果和讨论

4 结 论