磨粒流抛光伺服阀阀芯喷嘴的颗粒冲蚀磨损研究

2016-12-23李俊烨吴绍菊尹延路张心明徐成宇

李俊烨,吴绍菊,尹延路,张心明,徐成宇

(长春理工大学 机电工程学院,长春 130022)

磨粒流抛光伺服阀阀芯喷嘴的颗粒冲蚀磨损研究

李俊烨,吴绍菊,尹延路,张心明,徐成宇

(长春理工大学 机电工程学院,长春 130022)

伺服阀是伺服控制系统中的一种核心伺服控制元件,阀芯喷嘴的内表面质量往往会直接影响伺服阀的使用性能。目前传统的加工工艺方法难以保证其质量及合格率,磨粒流抛光技术为改善伺服阀阀芯喷嘴的表面质量提供了有效的技术方案。以磨粒流抛光伺服阀阀芯喷嘴为研究对象,根据冲蚀磨损机理采用离散相模型对阀芯喷嘴通道内的颗粒进行数值模拟分析,研究分析了不同入口速度、颗粒粒径以及温度对颗粒冲蚀磨损性能的影响,得出颗粒的冲蚀磨损量随着入口速度、颗粒粒径以及温度的增加而增加,对阀芯喷嘴磨粒流抛光技术的发展具有重要的理论意义和工程应用价值。

伺服阀阀芯喷嘴;磨粒流抛光;离散相模型;颗粒冲蚀磨损

0 引言

在一个完整的伺服阀控制系统中,伺服阀是整个控制系统的关键元件,它的使用性能会直接影响到控制系统的工作质量,阀芯喷嘴与挡板构成可变节流孔,从而实现对阀芯的位移控制,是伺服阀的前置级重要零件。当喷嘴体小孔的内壁存在毛刺、不够光滑或者残留有污染物时,就容易使阀芯喷嘴在射流时产生散射和螺旋现象或者发生堵塞,从而对整个伺服阀控制系统造成严重的损害[1,2]。所以提高阀芯喷嘴体小孔的表面质量,对喷嘴体小孔进行精密光整加工研究具有非常重要意义。

磨粒流抛光工艺是一种经济有效的新型精密光整加工工艺,它具有很好的研磨抛光能力,尤其适用于对复杂零件内表面、微小通道内表面的精密抛光加工,以及零件内部隐蔽部位的孔及型腔、模具的复杂曲面等精密光整加工[3],因此可以采用磨粒流抛光技术来改善伺服阀阀芯喷嘴的流道表面质量。

1 磨粒流抛光中颗粒冲蚀磨损机理

磨粒流抛光过程中磨料介质中的离散固体颗粒在加工通道内做无规则运动,产生颗粒与颗粒之间以及颗粒与加工壁面之间的无规则碰撞[4,5]。冲蚀磨损是一种材料破坏损耗现象,是指流场中松散的固体颗粒以一定的速度对材料表面产生冲击所造成的颗粒磨损[6]。许多因素影响着冲蚀磨损的程度,例如固体颗粒的尺寸、形状、颗粒的冲击速度和角度、温度以及被冲击材料的强度等[7]。磨粒流抛光技术的加工实质是磨料介质中的磨粒在与加工壁面的滑擦、冲击等综合作用下实现光整加工,其加工机理与采矿、管道运输和冶金等领域中的冲蚀磨损相似。颗粒冲蚀磨损模型的具体表达式为:

式中:C(dp)为离散相颗粒直径的关系式,f(a)为固相颗粒碰撞角的关系式,a为离散相与加工壁面的冲击角度,b(v)为相对速度的关系式,v为流场内加工壁面与离散相之间的相对速度。

2 仿真模型的建立以及参数设置

本文以伺服阀阀芯喷嘴为研究对象,依据伺服阀阀芯喷嘴的实物模型,构建阀芯喷嘴通道内流体区域模型,并对其进行四面体网格划分,伺服阀阀芯喷嘴模型的网格划分情况如图1所示。

图1 阀芯喷嘴模型的网格划分

假定磨粒流抛光介质的流动状态为湍流状态,采用kε-湍流模型和离散相模型;液体相选用航空液压油,离散相选用碳化硅颗粒,进出口条件分别为速度进口和自由出口条件,其余条件为固壁条件。

3 数值模拟结果与分析

根据加工工况设定好分析参数之后,对磨粒流抛光阀芯喷嘴采用离散相模型进行数值分析,经过求解计算得到磨粒流抛光的收敛残差曲线,如图2所示。

图2 收敛残差曲线图

由收敛残差图可知,在离散相模型下计算求解的各项参数大约迭代至160次左右达到收敛,同样说明了阀芯喷嘴磨粒流抛光求解参数和模型设置是合理的。

根据磨粒流抛光技术和冲蚀磨损的理论知识分析可知,磨粒流抛光过程中颗粒的运动大致可以分为两部分:一是颗粒在流体连续相的驱动作用下,跟随流体靠近壁面进行磨削的过程;二是颗粒由于冲击和碰撞而发生摩擦、磨损的冲击磨损过程。

当大量颗粒对某一局部区域进行不断的碰撞时就会产生冲蚀磨损现象,颗粒的不断冲击导致工件的体积或质量不断流失直至趋向稳定状态。从图3阀芯喷嘴的颗粒冲蚀磨损云图可以看出,阀芯喷嘴的小孔区域冲蚀磨损现象比较明显,这是由于在这一区域零件的通道尺寸发生改变使得磨粒流的流动速度瞬时增加,从而导致此处颗粒的无序运动加剧,使得颗粒与壁面间的碰撞更加激烈。

图3 阀芯喷嘴的颗粒冲蚀磨损云图

磨粒的粒径、硬度、初始速度、入射角度以及加工温度等均影响其对工件的冲击磨损的程度,依据磨粒流抛光技术的特点,现从磨粒流抛光的初始速度、温度以及颗粒粒径三个方面入手,研究分析各参数因子对阀芯喷嘴的交叉孔区域及小孔区域的抛光作用的影响。

3.1不同初始入口速度的冲蚀磨损数值分析

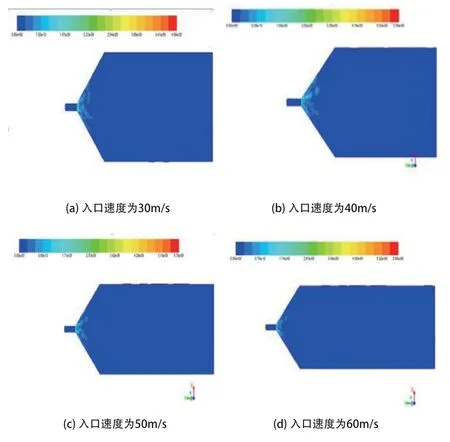

选用入口速度分别为30m/s、40m/s、50m/s、60m/s对磨粒流抛光阀芯喷嘴过程中颗粒的冲蚀磨损现象进行数值模拟分析,获得了不同入口速度条件下的颗粒冲蚀磨损云图,如图4所示。

图4 不同速度下的颗粒冲蚀磨损云图

从图4可以看出颗粒的冲蚀磨损效果主要体现在小孔交叉孔区域,不同的入口初始速度会导致不同的颗粒冲蚀磨损速率,为了能够更加清晰的观察交叉孔区域处入口速度对磨粒流抛光阀芯喷嘴的影响,现分析得出了交叉孔区域处,不同入口速度与颗粒冲蚀磨损速率之间的关系曲线,如图5所示。

图5 入口速度与磨损速率的关系曲线图

从图5不同入口速度与磨损速率的关系曲线图可以清晰地看出,在磨粒流抛光伺服阀阀芯喷嘴的过程中,随着入口速度的增加,颗粒的冲蚀磨损速率也呈现增加的状态。这种现象主要是由于当入口速度增大时,颗粒相的速度随着流体相速度的增加也同时增大,流速的增加使单位时间内,冲击加工表面的颗粒数目增加,在流体相的携带作用下颗粒与加工壁面的接触碰撞率随之增大,从而导致了颗粒对加工壁面的碰撞、冲蚀磨损量增加;而且颗粒的动能随入口速度的增加而增加,这就导致了颗粒对加工壁面的碰撞冲击能量增大,进而对加工壁面的冲击磨损量增大,使得加工作用更明显。

3.2不同颗粒粒径的冲蚀磨损数值分析

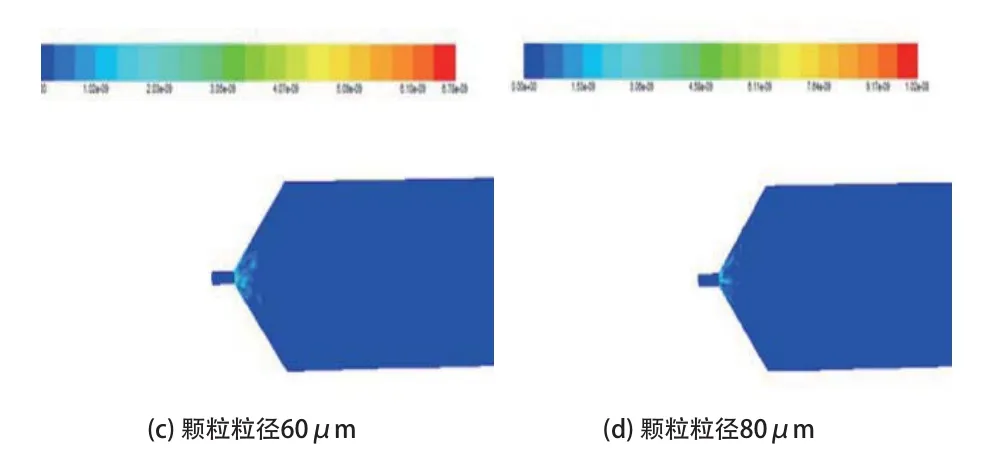

在磨粒流抛光过程中,考虑到固体颗粒作为离散相,颗粒的跟随性和颗粒的无序运动会导致颗粒对加工壁面的频繁碰撞冲击,因此颗粒的直径大小很有可能会影响冲蚀磨损量,现分别选取粒径为20μm、40μm、60μm、80μm的颗粒对阀芯喷嘴进行冲蚀磨损数值模拟,得到不同粒径条件下的颗粒冲蚀磨损云图,如图6所示。

图6 不同粒径条件下的颗粒冲蚀磨损云图

从图6不同颗粒粒径条件下的磨损云图可以看出颗粒对交叉孔区域的磨削作用,为了能更加清楚体现两者之间的关系,给出其关系曲线图如图7所示。图7可以清晰地显示出,不同粒径条件下的磨粒流对阀芯喷嘴的不同抛光作用,随着颗粒粒径的增加,颗粒对交叉孔区域壁面的磨损速率也随之增加,即颗粒的微磨削作用随着颗粒粒径的增加而增强,颗粒对壁面的微磨削量增加。

图7 颗粒直径与磨损速率关系曲线图

通过分析可知,颗粒的冲蚀磨损速率随着颗粒粒径的增加而增加,是因为当颗粒粒径较小时,颗粒的质量相对较小,其对加工壁面的冲击力小,且没有颗粒的破碎,不存在颗粒的二次磨削,所以颗粒产生的磨损小;随着颗粒粒径的增大,颗粒的冲击力变大,且存在颗粒的二次冲蚀磨损,所以使得颗粒对加工壁面的冲蚀磨损量也相应地增加。

3.3不同温度条件下颗粒冲蚀磨损数值分析

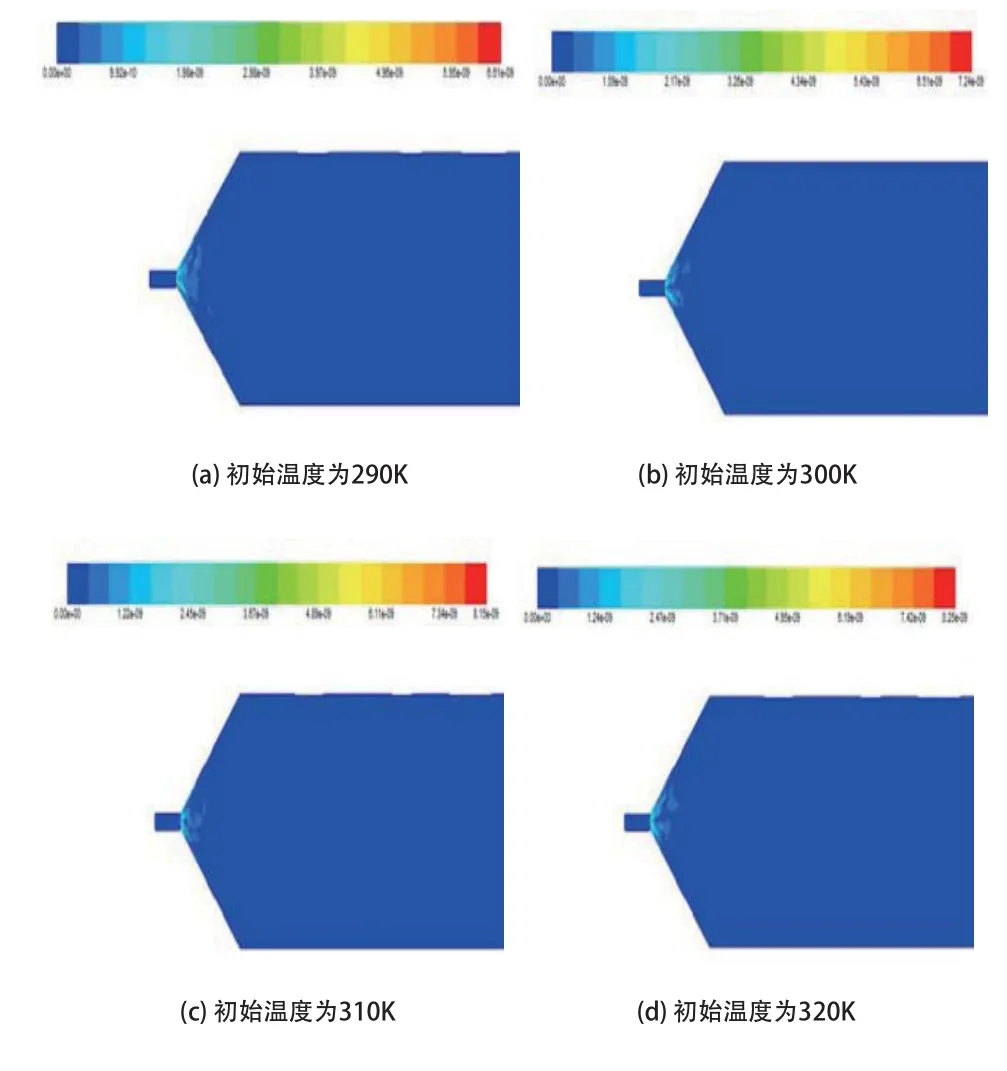

当颗粒与壁面存在相对运动时,会发生摩擦和磨损,在抛光过程中会伴随着温度的升高。阀芯喷嘴通道内温度的升高是由于加工表面受到作用力而产生摩擦热,温度的升高会影响流体和颗粒的运动性质,进而影响抛光效果。本文分别选取初始抛光温度为290K、300K、310K、320K,进行阀芯喷嘴的磨粒流抛光数值模拟分析,获得了不同温度条件下的颗粒磨损云图和温度与磨损速率曲线关系图,分别如图8和图9所示。

图8 不同初始温度条件下的颗粒冲蚀磨损云图

图9 初始温度与磨损速率的关系曲线图

从图8可以看出,在不同初始温度条件下,颗粒对喷嘴的磨损量不同,主要表现为对交叉孔区域及小孔处的冲蚀磨损。由图9初始温度与颗粒冲蚀磨损关系曲线图可以看出:随着温度的升高,颗粒冲蚀磨损速率也逐渐增大。通过分析可知,在磨粒流抛光阀芯喷嘴的过程中,抛光通道内的温度升高,导致研磨介质的流动性增强,进而使颗粒之间的活跃性增强,最终导致颗粒的运动激烈程度加剧,从而使颗粒对加工壁面的磨损率上升,加工效果也因此得到改善。

4 结论

本文以磨粒流抛光伺服阀阀芯喷为对象,采用离散相模型,结合伺服阀阀芯喷嘴在磨粒流抛光技术中的颗粒轨道模型以及流体和磨粒间的耦合作用,对磨粒流颗粒冲蚀磨损过程进行了数值模拟研究,从中获得了以下结论:

1)从伺服阀阀芯喷嘴的磨粒流抛光技术数值分析可知,磨粒流抛光技术可以实现对伺服阀阀芯喷嘴小孔的精密光整加工,尤其是对小孔区域的抛光效果比较明显,预测磨粒流抛光技术对小孔区域的抛光质量较好。

2)从数值分析结果可以看出,随着入口速度、颗粒粒径和初始温度的增加,磨料颗粒的冲蚀磨损速率大致呈现增加的状态,磨粒对小孔区域的冲蚀磨损量增加。所以,在进行伺服阀阀芯喷嘴磨粒流抛光时,可以适当的增加速度、颗粒粒径以及温度,从而获得较好的表面粗糙度。通过仿真分析磨粒流抛光伺服阀阀芯喷嘴内通道的颗粒磨损情况,可以为磨粒流抛光参数的优化选取提供一定的借鉴意义。

[1] 陈彬,易孟林.电液伺服阀的研究现状和发展趋势[J].液压与气动,2005,6:5-8.

[2] 胡洋.伺服阀小孔零件自动配对测量技术的研究[D].哈尔滨:哈尔滨工业大学,2010.

[3] 李俊烨,刘薇娜,杨立峰.喷油嘴小孔磨粒流加工特性三维数值分析[J].制造业自动化,2012,34(3):27-29.

[4] 李俊烨,王兴华,许颖,等.固液两相流体流速热力学分析[J].制造业自动化,2015,37(6):82-85.

[5] 王嘉琦.固-液两相磨粒流中对于颗粒碰撞结构化表面的研究[D].浙江:浙江工业大学,2012,12.

[6] 安杰.油气井管受颗粒冲蚀的数值模拟[D].湖北:长江大学,2014.

[7] 马颖,任俊,李元东,等.冲蚀磨损研究的进展[J].兰州理工大学学报,2005,31(1):21-24.

Study on particle erosion in abrasive fl ow polishing nozzle servo valve spool

LI Jun-ye, WU Shao-ju, YIN Yan-lu, ZHANG Xin-ming, XU Cheng-yu

TH117.1

A

1009-0134(2016)07-0069-04

2016-03-24

国家自然科学基金资助项目(51206011);吉林省科技发展计划资助项目(20130522186JH,20160101270JC)

李俊烨(1981 -),男,副教授,博士,主要从事精密与超精密加工、微摩擦与多相流技术研究。