红麻粉/PP复合纤维的制备及其基本性能*

2016-12-21孙志远杨建平倪建华郁崇文

孙志远 杨建平 倪建华 郁崇文

1. 东华大学纺织学院,上海 201620;2. 东华大学材料科学与工程学院,上海 201620

红麻粉/PP复合纤维的制备及其基本性能*

孙志远1杨建平1倪建华2郁崇文1

1. 东华大学纺织学院,上海 201620;2. 东华大学材料科学与工程学院,上海 201620

将红麻的麻皮和麻杆粉碎制成红麻粉,再通过熔融纺丝法制备红麻粉/PP复合纤维,观察纤维结构和表面形态,并对纤维的吸湿放湿性能和力学性能进行测试。结果表明:红麻粉质量分数为10%的红麻粉/PP复合纤维与纯PP纤维相比,接触角降低了36°; 红麻粉质量分数为8%的红麻粉/PP复合纤维与纯PP纤维相比,吸湿平衡回潮率由0.14%上升到了0.39%,放湿平衡回潮率由0.55%上升到了1.22%;随着红麻粉质量分数的增加,红麻粉/PP复合纤维的断裂强度先上升后下降,在红麻粉质量分数为6%时达到最大,比纯PP纤维高出约30%。

红麻粉,PP纤维,复合,熔融纺丝,吸湿放湿性能,力学性能

麻是一种天然可再生植物,来源广泛,具有很好的吸湿性,且价格低廉。我国是世界上麻类资源最丰富的国家[1]。麻皮可通过化学脱胶等方法加工成纺织纤维,但化学脱胶的废料易造成环境污染;麻杆通常被当作废料燃烧,其不仅没有给麻种植户带来收益,反而造成了大气污染。因此,鉴于麻类资源现有利用方式所存在的弊端,亟需开发一种麻类资源应用的新途径。

纯PP纤维虽具有强度高、耐腐蚀的优点,但也存在着吸湿性差等缺点,较难满足人们对其服用性能的要求。随着人们对建设环境友好型社会理念认识的提高,天然纤维增强复合材料已日趋受到关注[2]。目前,已有许多研究者将麻纤维用于高聚物复合材料的制备,使高聚物复合材料的吸湿性能有了很大的改善,且麻纤维作为增强体还极大地提高了复合材料的力学性能[3]。还有学者将无机粉末材料作为填充料,用于高聚物的改性,提高了高分子材料的性能,并取得了许多可喜的研究成果[4-5]。

本文将红麻的麻皮和麻杆粉碎制成红麻粉,再将处理后的红麻粉与PP母粒共混进行熔融纺丝,以改善纯PP纤维吸湿性差的缺点,提高复合纤维的力学性能。此法拓展了麻类资源的利用空间、减少了对环境的污染,符合国家麻类产业体系中麻多用途开发的基本要求。

1 试验部分

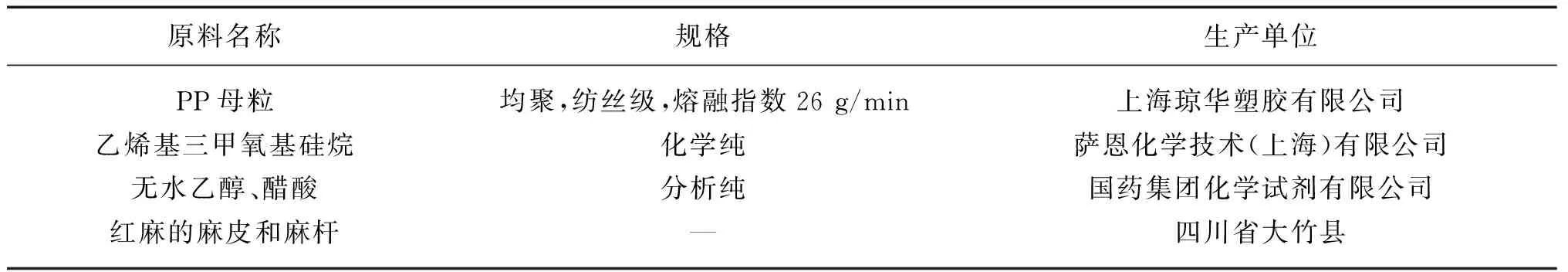

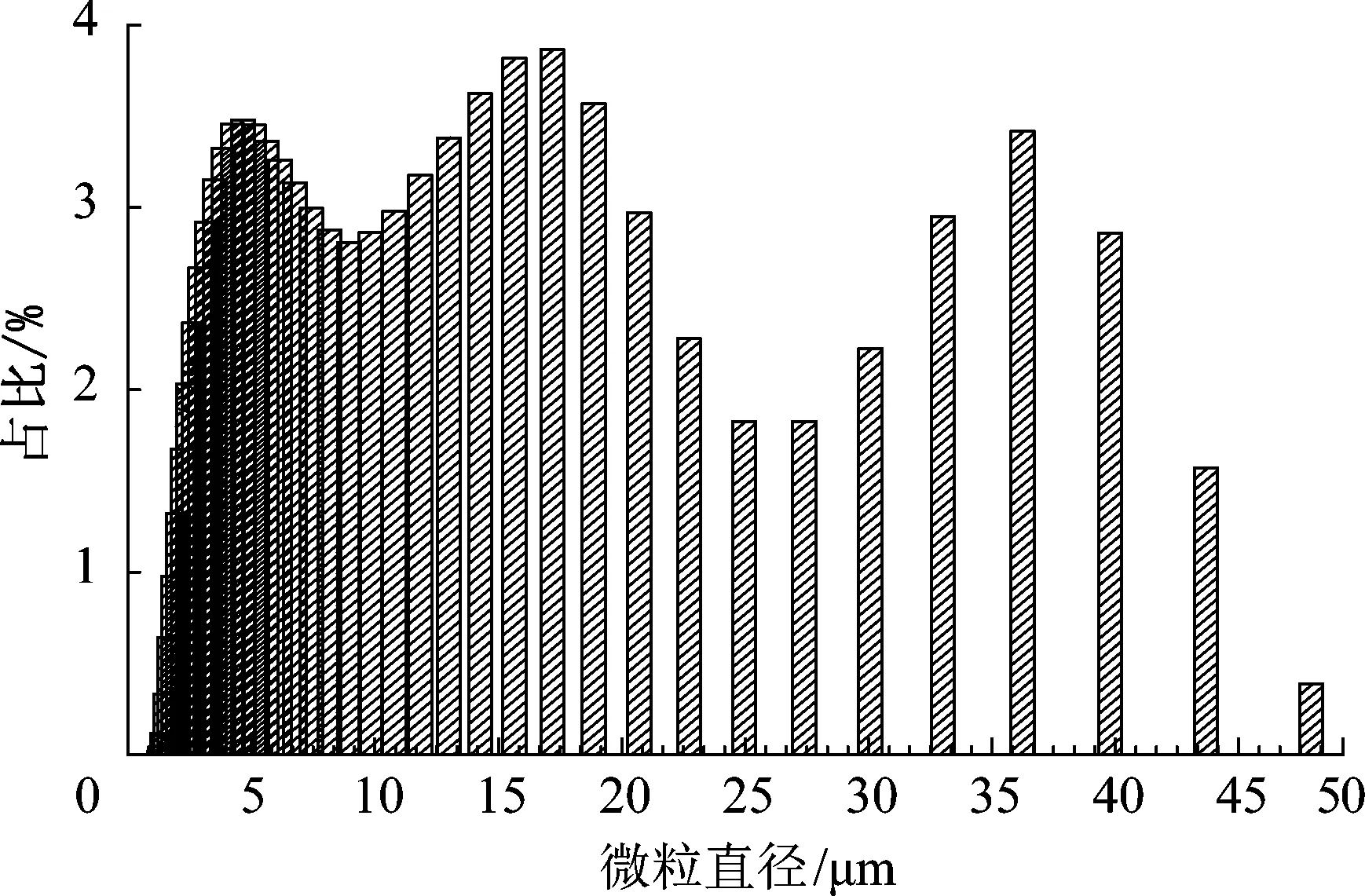

1.1 主要原料及仪器设备

本文涉及的主要原料及仪器设备详见表1和表2。

表1 主要原料

表2 主要仪器设备

1.2 试样制备

1.2.1 红麻粉的制备

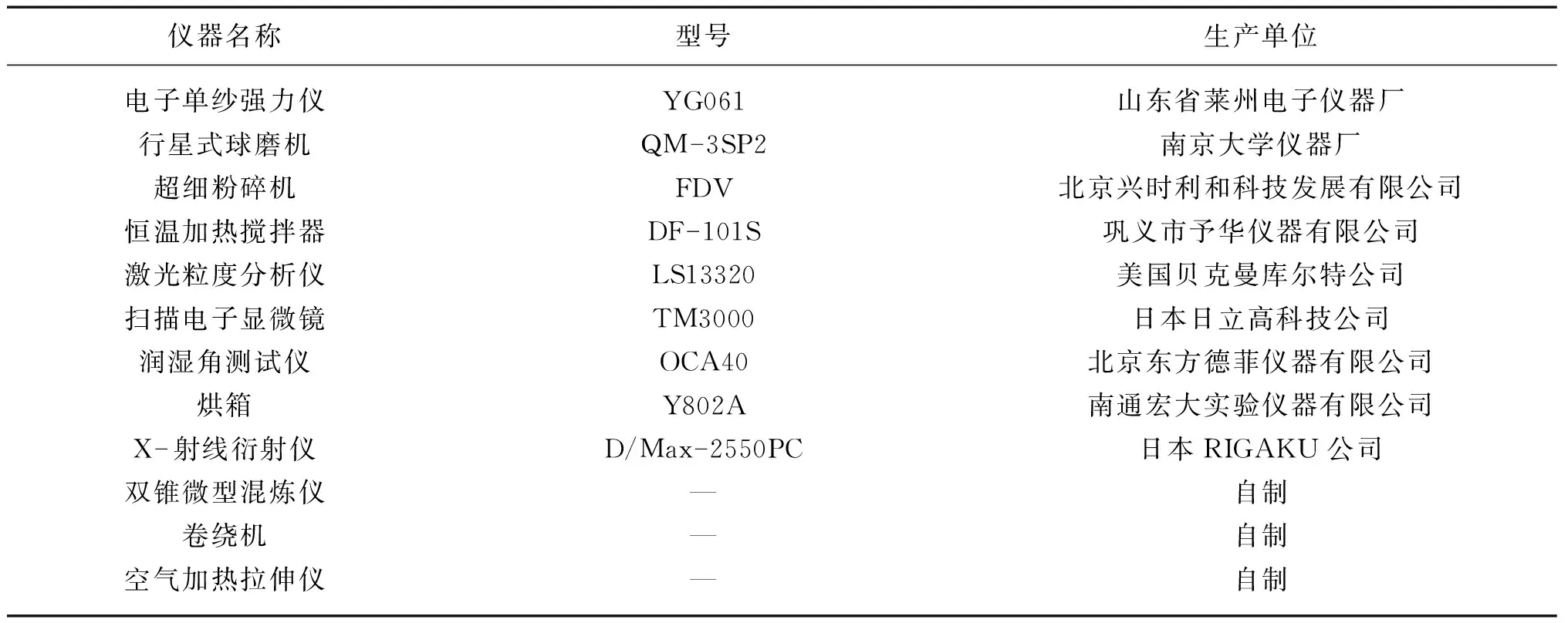

将红麻的麻皮和麻杆放在烘箱中烘烤,温度为100℃、时间为4h;烘烤完毕后将材料取出,用剪刀将麻皮和麻杆剪成段状,麻皮与麻杆的质量比为2∶3,在超细粉碎机中连续粉碎,使用240目钢筛筛出颗粒直径为60μm的粉末;再将得到的红麻粉用球磨机磨8h,使用蒸馏水配制红麻粉的悬浮液,用磁力搅拌机搅拌均匀,对悬浮液进行稀释至近似透明为止;利用LS13320型激光粒度仪测试红麻粉颗粒直径。所得粒径分布如图1所示,红麻粉平均颗粒直径约为20μm。

图1 红麻粉粒径分布

1.2.2 硅烷偶联剂溶液的配制

将乙烯基三甲氧基硅烷、无水乙醇和蒸馏水按质量比2∶7∶1配成溶液[6];在溶液中加入醋酸,调节溶液pH值约为4;然后,将溶液放置在磁力搅拌机上搅拌15min,待用。

1.2.3 红麻粉的表面处理

称取一定质量的1.2.1节球磨机磨8h后得到的红麻粉;量取1.2.2节配制好的硅烷偶联剂溶液,且硅烷偶联剂溶液的质量为红麻粉质量的1%;将红麻粉和硅烷偶联剂溶液分别加入三口烧瓶中,对材料进行水浴恒温加热搅拌,加热温度为70℃、搅拌时间为30min;取出材料放置在烘箱内烘干,待用。

1.2.4 熔融纺丝法制备红麻粉/PP复合纤维

用天平称取1.2.3节制得的红麻粉,以及PP母粒,其中红麻粉质量分别占红麻粉和PP母粒总质量的2%、4%、6%、8%、10%;然后将红麻粉和PP母粒放入螺杆挤出机,混合搅拌2min后进行熔融纺丝(螺杆挤出机工作参数为温度185~205℃、压强30~50MPa、转速60~90r/min),初生丝通过卷绕机卷绕成形。

2 结果与讨论

2.1 红麻粉/PP复合纤维截面形态结构

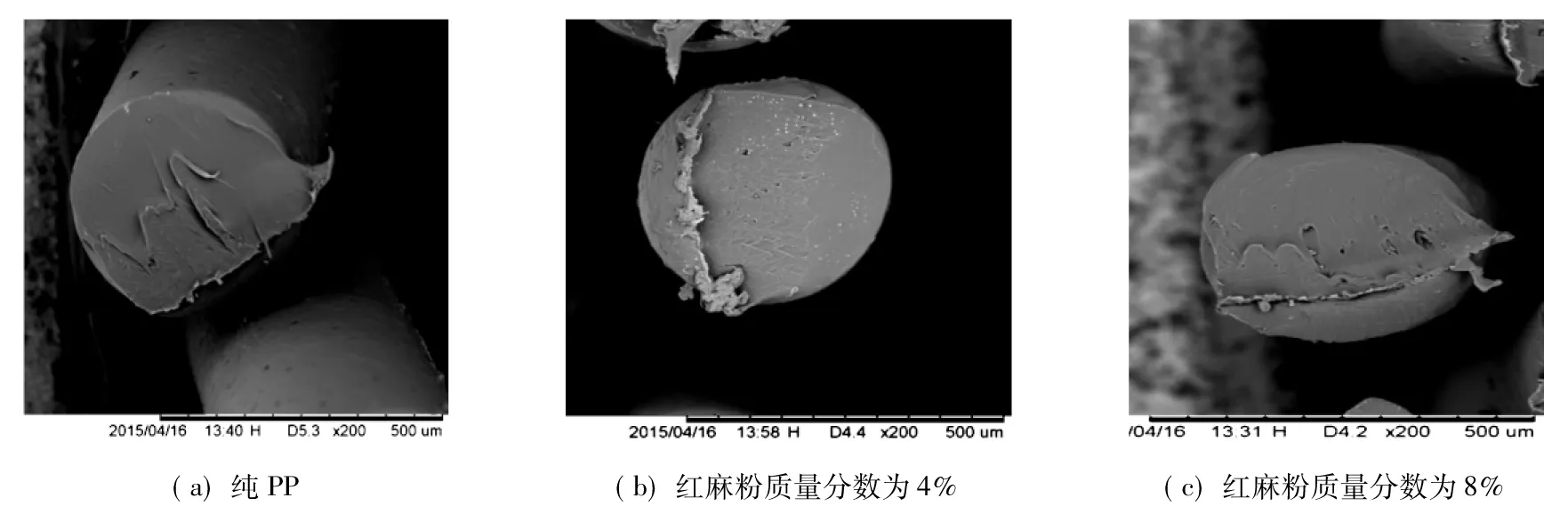

图2为红麻粉/PP复合纤维横截面形态结构的SEM照片,可以看出:纯PP纤维横截面无凹陷[图2(a)];红麻粉/PP复合纤维横截面中红麻粉分布相对均匀,纤维横截面因红麻粉的加入而存在凹陷;当红麻粉含量较多时,纤维横截面内也分布有较多的红麻粉颗粒[图2(c)]。

图2 纤维横截面形态结构SEM照片

2.2 红麻粉/PP复合纤维的吸湿放湿性能

2.2.1 表面亲水性能

于室温下测量液体在红麻粉/PP复合纤维表面的接触角,检测液体为蒸馏水。测量时,2.0mL的微量进样器在距纤维表面约3mm处垂直,并小心地将蒸馏水滴加到纤维表面,形成座滴[7-8]。液滴体积为5μL,测量时间不超过1min,每次液滴间隔2s,测量精度为±0.3°。取50个连续稳定座滴接触角的平均值作为蒸馏水在该纤维表面的接触角[9-10]。

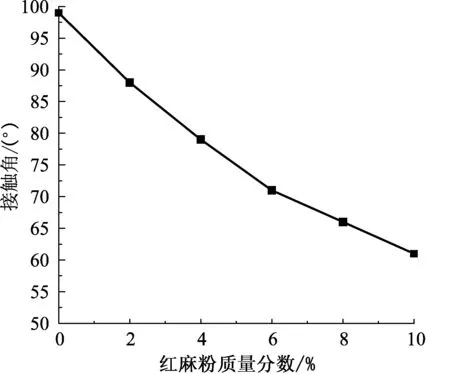

蒸馏水在红麻粉/PP复合纤维表面接触角的变化如图3所示。随着红麻粉质量分数的增加,红麻粉/PP复合纤维的接触角在减小,当红麻粉质量分数为10%时接触角低至61°,远低于纯PP纤维(97°)。这说明加入红麻粉后,红麻粉/PP复合纤维的表面亲水性得到了很大的改善。

图3 红麻粉质量分数对红麻粉/PP复合纤维接触角的影响

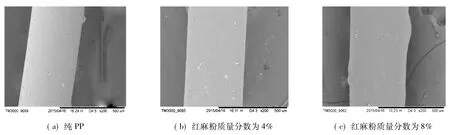

图4为红麻粉/PP复合纤维纵向形态结构的SEM照片,可以看出:

纯PP纤维表面比较光滑;而红麻粉的加入使红麻粉/PP复合纤维表面变得凹凸不平,同时还分布着较少的大小不等的微孔,红麻粉/PP复合纤维比表面积和表面效应增大,这对水分子的吸收非常有利,且红麻粉质量分数越大,红麻粉/PP复合纤维亲水性越好。

图4 纤维纵向形态结构SEM照片

2.2.2 吸湿放湿性能

通过熔融纺丝法,分别将1.2.3节制得的红麻粉按照质量分数2%、4%、6%、8%制备不同的红麻粉/PP复合纤维,再分别在标准状态下进行吸湿放湿试验,测试红麻粉/PP复合纤维的吸湿放湿回潮率。

2.2.2.1 吸湿试验

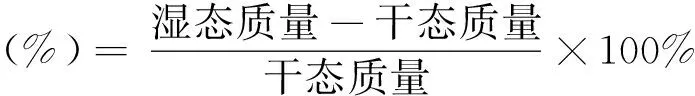

取3g红麻粉/PP复合纤维试样于90℃的烘箱内烘燥直至纤维质量不变,称取红麻粉/PP复合纤维的干态质量;将红麻粉/PP复合纤维取出后迅速放置在干燥器内,并尽快移至恒温恒湿试验室(温度23℃、相对湿度50%)的称量盒内,试样应尽量保持蓬松状态;试验开始时,每隔2min记录一次试样湿态质量,30min后每隔5min记录一次,60min后每隔10min记录一次,直至纤维在恒温恒湿试验室中湿态质量不再发生变化;然后根据式(1)计算各时间点的回潮率,并绘制出红麻粉/PP复合纤维吸湿曲线(图5):

(1)

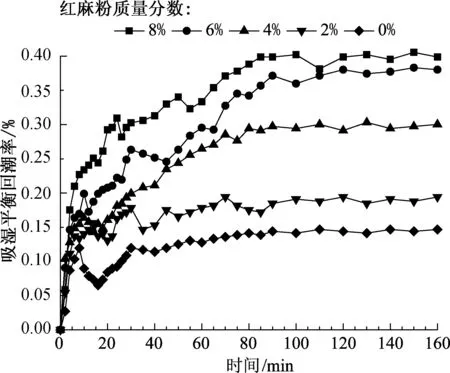

图5 红麻粉/PP复合纤维吸湿曲线

2.2.2.2 放湿试验

图6 红麻粉/PP复合纤维放湿曲线

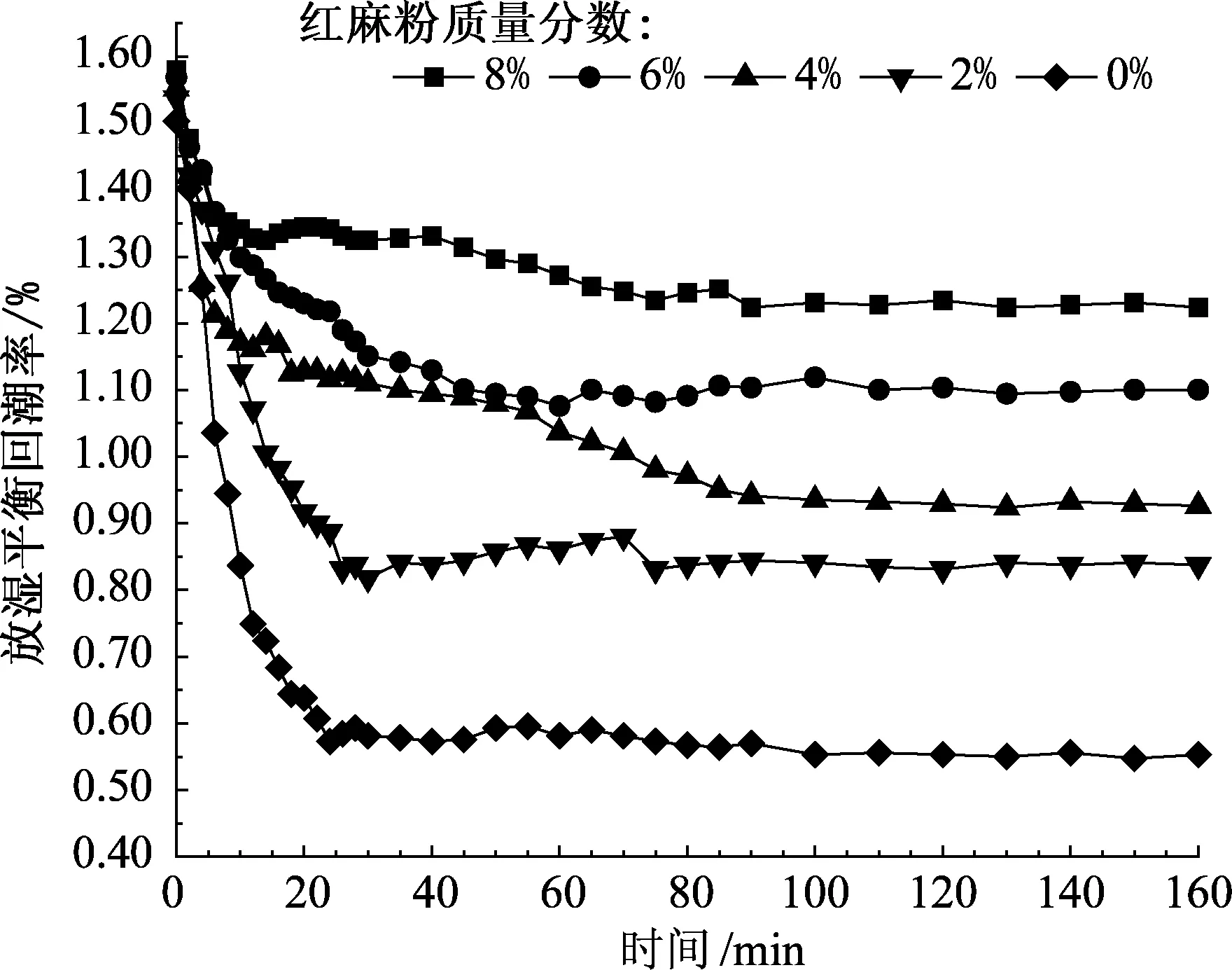

将质量约3g的红麻粉/PP复合纤维在相对湿度为100%的环境内放置96h,让试样充分吸湿;取出纤维,将其以蓬松状态放置到恒温恒湿试验室的称量盒中,每隔2min记录一次试样湿态质量,30min后每隔5min记录一次,60min后每隔10min记录一次,直至红麻粉/PP复合纤维湿态质量不再发生变化[11];再将红麻粉/PP复合纤维烘干,密闭冷却,称取干态质量,根据式(1)计算各时间点的回潮率,并绘制出红麻粉/PP复合纤维放湿曲线(图6)。

2.2.2.3 吸湿放湿性能分析

从图5和图6的曲线可以看出:随着红麻粉质量分数的增加,红麻粉/PP复合纤维的吸湿、放湿平衡回潮率较纯PP纤维有所提升,且当红麻粉质量分数达到最大时,红麻粉/PP复合纤维的吸湿放湿回潮率达到最大。其原因与亲水性较好的红麻粉分不开。红麻粉的加入使得红麻粉/PP复合纤维能够较好地保持内部水分,同时纤维的表面效应提高,纤维依靠表面范德华力吸收水分子的作用增强,故红麻粉/PP复合纤维的吸湿放湿性能得到了改善[12]。

2.3 力学性能

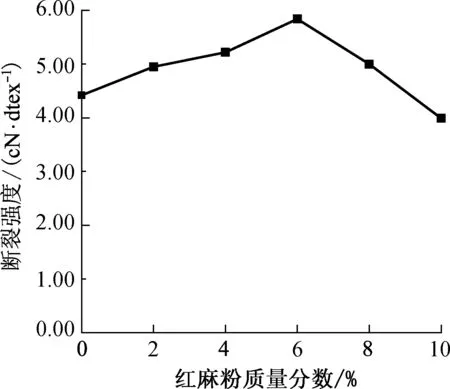

将1.2.3节制得的红麻粉分别以质量分数2%、4%、6%、8%、10%的比例与PP母粒在195℃的温度下进行熔融纺丝;再将初生丝用空气加热拉伸仪进行二次拉伸,加热温度为110℃、拉伸倍率为4~6倍,制得红麻粉/PP复合纤维;利用纱线强力仪测试纤维断裂强度,每组测试30次取平均值,结果如图7所示。

图7 红麻粉质量分数对红麻粉/PP复合纤维断裂强度的影响

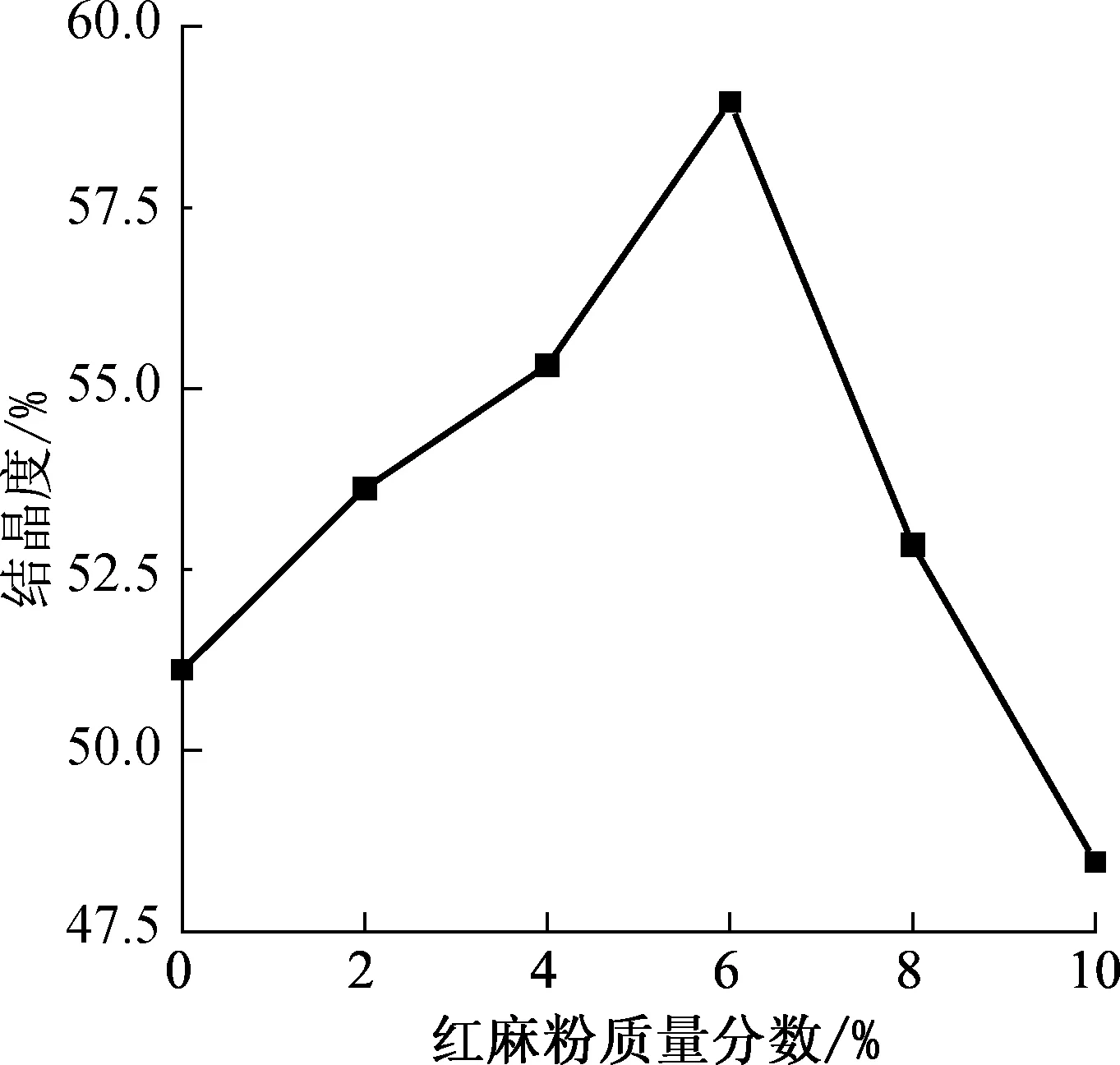

由图7可以看出:随着红麻粉质量分数的增加,红麻粉/PP复合纤维的断裂强度先上升后下降。红麻粉质量分数为6%时,红麻粉/PP复合纤维的断裂强度达到最大,为5.84cN/dtex,较纯PP 纤维的断裂强度提高了32.1%,红麻粉的加入起到了增加强度的作用;但当红麻粉质量分数达到10%时,纤维的可纺性开始变差,红麻粉/PP复合纤维断裂强度显著降低。原因在于影响纤维强度的一个重要因素——结晶度,结晶度越大,纤维的强度也相对越高[13]。

通过对红麻粉/PP复合纤维的结晶度测试(图8)发现:适量红麻粉的加入会提高红麻粉/PP复合纤维的结晶度,从而使断裂强度得到提高;但过多的红麻粉又会在一定程度上降低红麻粉/PP复合纤维的结晶度,影响纤维的界面结合强度,导致纤维强度下降。

图8 红麻粉质量分数对红麻粉/PP复合纤维结晶度的影响

3 结论

(1) 加入红麻粉后,红麻粉/PP复合纤维的接触角较之纯PP纤维显著降低。其中,当红麻粉质量分数为10%时,红麻粉/PP复合纤维接触角降至61°(纯PP纤维接触角为97°),表面润湿性能得到明显改善,纤维从疏水变为亲水;

(2) 加入红麻粉后,红麻粉/PP复合纤维的回潮率较之纯PP纤维得到了明显提高。其中,当红麻粉质量分数为8%时,红麻粉/PP复合纤维的吸湿平衡回潮率由纯PP纤维的0.14%上升到了0.39%,放湿平衡回潮率由纯PP纤维的0.55%上升到了1.22%,纤维吸湿放湿性能得到明显改善;

(3) 随着红麻粉质量分数的提高,红麻粉/PP复合纤维的断裂强度先增加后减小。其中,当红麻粉质量分数为6%时,红麻粉/PP复合纤维的断裂强度达到最大,较之纯PP纤维提高了约30%。

[1] 庚晋. 我国麻纺业发展现状及建议[J]. 天津纺织科技, 2007, 45(3):2-4.

[2] 陈红燕. 竹条/乙烯基酯复合材料的界面吸湿性能及界面性能的AFM表征[D]. 上海:东华大学,2010.

[3] LU Qin,YANG Ming. Research progress in natural vegetable fibre reinforced PP composites[J]. China Plastics,2014,28(11):1-6.

[4] 李良钊,张秀芹,罗发亮,等. 改性纳米碳酸钙-聚丙烯复合材料的结构与性能研究[J]. 高分子学报,2011(10):1218-1223.

[5] 郭振福,刘海平,袁光耀.纳米粒子增强PP纤维的研究[J].河北北方学院学报(自然科学版),2006,22(3):25-28.

[6] 铁生年,李星. 硅烷偶联剂对碳化硅粉体的表面改性[J]. 硅酸盐学报, 2011, 39(3):409-413.

[7] 曹玲玲,邹黎明,倪建华,等.超细CaCO3/PP复合纤维的制备和亲水行为的研究[J].合成技术及应用,2009,24(1):5-8.

[8] 连文伟, 张劲, 李明福,等. 菠萝粘胶纤维吸湿性能研

究[J]. 热带作物学报, 2013, 34(12):2424-2429.

[9] 杨浩邈,刘娜,孙静,等. 接触角测量方法及其对纤维/树脂体系的适应性研究[J]. 玻璃钢/复合材料,2014(1):17-23.

[10] 连文伟, 张劲, 李明福,等. 香蕉粘胶纤维结构与吸湿性能研究[J]. 热带农业工程, 2013(6):5-10.

[11] TOPPING D O,MCFIGGANS G B,COE H. A curved multi-component aerosol hygroscopicity model framework: Part 1- Inorganic compounds[J]. Atmospheric Chemistry & Physics,2005,5(5):1205-1222.

[12] NAM K W,MOON C K. Evaluation of dispersion degree of nano-particles in TiO2/epoxy resin nanocomposites[J].Journal of Ocean Engineering and Technology,2014,28(4):338-344.

[13] 彼列彼尔金. 纤维的结构与性能[M].北京:中国石化出版社,1990:131-132.

Preparation and fundamental characteristics of the kenaf particles/PP composite fiber

SunZhiyuan1,YangJianping1,NiJianhua2,YuChongwen1

1. College of Textiles, Donghua University, Shanghai 201620, China;2. College of Materials Science and Engineering, Donghua University, Shanghai 201620, China

After the kenaf was ground into particles, the composite fibers with kenaf particles and PP were produced with melt-spinning method. The structure and surface morphology of fibers were observed, and the hydroscopicity and tensile properties were also tested. The results showed that, compared with pure PP fibers, the contact angle of composite fibers decreased by 36° when 10% kenaf particles was added into PP; when 8% kenaf particles was added into PP, the absorbing moisture equilibrium regain increased from 0.14% to 0.39%, and releasing moisture equilibrium regain increased from 0.55% to 1.22%; with the increase of kenaf particle content in composite fiber, the tensile strength rose first and then fell, and the optimal content of kenaf particles was 6% and the tensile strength increased by 30% approximately.

kenaf particle, PP fiber, composite, melt-spin, hydroscopicity, tensile property

2015-08-18

孙志远,男,1991年生,在读硕士研究生,研究方向为红麻粉/PP复合纤维的制备及其性能的研究

杨建平,E-mail: jpyang@dhu.edu.cn

TS102.5

A

1004-7093(2016)03-0008-06

*国家麻类产业技术体系建设专项资金(CARS-19)