承载接触面齿轮功率分支闭锁轮系均载特性分析

2016-12-21赵晓龙

董 皓,方 舟,赵晓龙

(西安工业大学 机电工程学院,西安 710021)

承载接触面齿轮功率分支闭锁轮系均载特性分析

董 皓,方 舟,赵晓龙

(西安工业大学 机电工程学院,西安 710021)

为分析面齿轮分支传动系统的均载特性,采用承载接触分析(LTCA)方法,计算了齿轮副的啮合刚度.结合该系统功率流动闭环的特点、扭转角变形协调条件及力矩平衡条件,得到了系统的均载系数.仿真结果表明:安装误差对系统的均载系数的影响显著,随着误差的增加,系统的均载系数也增大,特别在低速级齿轮上,均载系数的影响表现的更加显著,采用齿向修形技术,修形前后均载系数分别为1.201和1.147,均载性能提高了2.7%.

面齿轮;承载接触;均载;功率分支闭锁轮系

面齿轮传动具有重合度大、无轴向力等诸多优点,采用面齿轮的动力分流传动装置的重量较传统的传动装置下降了40%.由于面齿轮构成的分支传动系统体积小,结构紧凑,满足高速重载的要求,有广阔的应用前景,其载荷的均匀分配是亟待解决的重要问题之一.国内外针对功率分支闭锁轮系做了大量研究,文献[1]提出了一种分析和优化计算双路功率分流传动系统均载特性的方法,文献[2]对双路分流传动系统进行了分析和研究,提出了一种发动机轴平行布置且相隔较远的传动方案,结果显示该方案使分流传动系统的重量更轻,且功率损失减小;文献[3-4]对面齿轮分扭传动系统进行了动态均载特性分析,认为轴入轴浮动对分扭系统的均载性能提高非常明显,系统中的各种误差共同影响系统均载性能;文献[5]针对扭转刚度对双输入圆柱齿轮分流传动系统动力学均载系数的影响做了分析,认为分流级和并车级的均载系数对双联齿轮轴的扭转刚度较为敏感,通过进一步减小双联齿轮轴的扭转刚度,系统的均载性能可以得到较大的改善.近几年来,针对齿轮传动系统的均载特性还有很多学者做了大量的研究[6-9].但是,在传统的研究过程中,诸多学者采用平均啮合刚度的方法得到齿轮副的啮合刚度条件,并不能充分表达每一啮合位置的力学特性关系,因此,文中利用轮齿承载接触分析(Loaded Tooth Contact Analysis,LTCA)方法得到啮合刚度,建立该系统的均载力学模型,利用系统功率流闭环特性,建立系统的扭转角变形协调条件,结合力矩平衡条件,考虑安装误差和齿面修形因素,分析系统均载特性,分析各因素对系统的均载的影响规律,该分析方法和结论为面齿轮扭矩双分支系统的优化设计奠定基础.

1 系统静力学模型建立

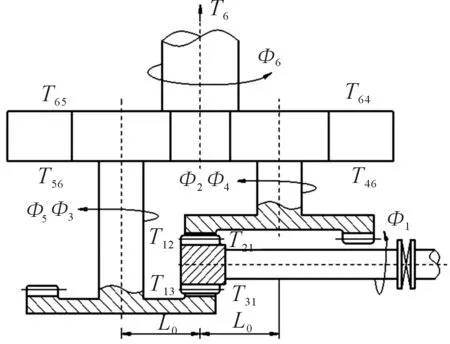

图1为某直升机动力传输装置的面齿轮功率分支闭锁轮系示意图.输入扭矩通过输入轴驱动Ⅰ级小齿轮旋转,同时分别与上下两个面齿轮啮合,面齿轮分别传递输入扭矩的一半,并与Ⅱ级直齿圆柱齿轮由齿轮轴刚性连接,Ⅱ级两直齿圆柱齿轮同时与直齿圆柱齿轮啮合,将面齿轮传递的扭矩汇流.整个系统构成了一个面齿轮扭矩分流-汇流传动的闭环系统.Φ1、Φ6为齿轮转角.

图2为面齿轮功率分支闭锁轮系的扭矩与转角关系图,T1为输入扭矩,T6为输出扭矩,且规定驱动力矩为正,负载力矩为负,依据作用力和反作用力平衡条件,齿轮副啮合传递扭矩为

Tij(k)=-iijTji(k)

(1)

式中:iij为传动比,且iij=Zj/Zi,Zi和Zj为各齿轮的齿数;Tij(k)为齿轮j对齿轮i在一个啮合周期中第k个啮合位置的扭矩;Tji(k)为Tij(k)的反作用力矩.由于LTCA分析中将一个啮合周期分为8等份,所以k=1,2,…,8.即一个啮合周期有8个啮合位置.

1-输入轴;2-Ⅰ级面齿轮;3-Ⅰ级小圆柱齿轮;4-Ⅰ级面齿轮;5-轴承;6-扭力轴;7-Ⅱ级小齿轮;8-轴承;9-输出轴轴承;10-输出轴;11-输出轴;12-输出大齿轮;13-Ⅱ级小齿轮

图1 面齿轮功率分支闭锁轮系

Fig.1 Driving system of face gear with torque branch

图2中的各齿轮副啮合转角满足

ΔΦij(Tij(k)) =ΔΦi-iijΔΦj

(2)

式中:ΔΦi和ΔΦj为齿轮i和齿轮j的转角误差;ΔΦij(Tij(k))为齿轮i在扭矩作用下相对于齿轮j的角变形,即承载传动误差.系统力矩平衡条件为

(3)

式中:rp1为齿轮2的分度圆半径;L0为面齿轮齿宽中点半径.得到变形协调条件为

(4)

将各轮齿的误差位移变化ΔSij投影到啮合线方向上为

ΔSij=[(xi+ΔAxi)-(xj+ΔAxj)]cosAij+

[(yi+ΔAyi)-(yj+ΔAyj]sinAij

(5)

式中:ΔAxi、ΔAxj为齿轮i、j的x向误差幅值;ΔAyi、ΔAyj为齿轮i、j的y向误差幅值; xi,xj分别为齿轮i、j的x向轴心横向弯曲;yi,yj分别为齿轮i、j的y向轴心横向弯曲;Aij为各齿轮副啮合线与x轴正向夹角.扭力轴的扭转角关系为

(6)

式中:K24和K35为扭力轴的扭转刚度;Φ2、Φ4、Φ3、Φ5为齿轮转角.弹性支承条件为

(7)

其中Kxi和Kyi为x和y向的等效支承刚度.

将式(7)代入式(4)中,得到误差影响下变形协调条件,联立弹性支承和力矩平衡条件,建立系统的弯-扭耦合关系,可求得各齿轮副传递扭矩,进而得到系统均载系数.由于LTCA将一个啮合周期分为8等份,而实际上扭矩分支传动中的均载概念是在啮合周期内扭矩分配的平均值,均载系数为

(8)

均载系数表示系统均载特性的优劣,均载系数愈大,系统均载特性愈差.

齿轮副啮合刚度为

Kij(k)=(Tij(k)/rbi)/ΔΦij(Tij(k))

(9)

其中rbi为齿轮i的基圆半径.该刚度能直接反映出齿轮在各啮合位置k处的啮合特性.基于承载接触的啮合刚度求解过程见文献[10],此处不再赘述.

图2 面齿轮分支传动扭矩与转角的关系

Fig.2 The relationship of angle and torque of face gear driving

2 仿真及分析

给定系统输入扭矩832.33 N·m,输入转速4 000 r·min-1,其中Ⅰ级面齿轮内径L1=480 mm,外径L2=560 mm,砂轮平均半径rg=100 mm,Ⅰ级连接轴支承刚度为5×108N·m-1,Ⅱ级连接轴支承刚度为2×109N·m-1,各齿轮设计参数见表1.

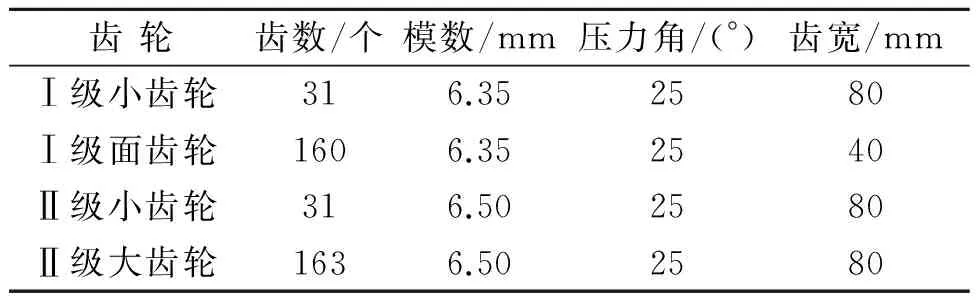

表1 齿轮的设计参数

Tab.1 The design parameters of gears

齿轮齿数/个模数/mm压力角/(°)齿宽/mmⅠ级小齿轮316.352580Ⅰ级面齿轮1606.352540Ⅱ级小齿轮316.502580Ⅱ级大齿轮1636.502580

根据LTCA的方法,计算不同啮合位置k在600 N·m、1 200 N·m、1 900 N·m不同载荷作用下对应的多组承载传动误差,进而得到各齿轮副的啮合刚度如图3所示,可以看出,通过LTCA结果计算的齿面啮合刚度,可以充分反映不同啮合位置的力学特性.

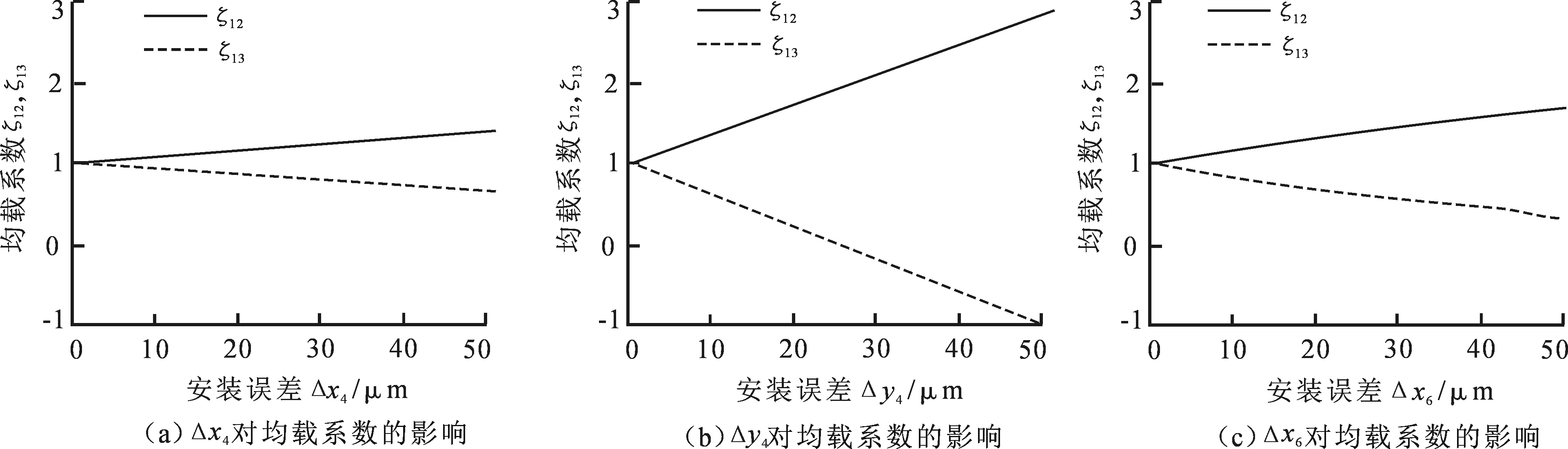

不考虑修形面齿轮的影响,图4给出了均载系数随单个安装误差Δx4、Δy4、Δx6的变化曲线图,从图4中可以看出,随安装误差的增大,均载系数逐渐增大,表示系统均载性能越来越差.安装误差Δy4对系统的均载性能影响最大.

根据LTCA计算结果,针对Ⅰ级修形实际齿面的面齿轮副,齿轮副12中小齿轮有齿向修形的承载接触分析结果如图5所示,反映了有无安装误差条件下的载荷分布.可以看出,修形后的齿面载荷往中间集中,改善了齿面间的载荷分配,提高了齿轮的承载能力.

图6为齿向修形前后多载荷作用下的承载传动误差曲线.从图6中可看出,双向修形面齿轮副的承载传动误差幅值要比无修形的面齿轮副的承载传动误差幅值大,这是由于双向修形的面齿轮副的重合度和实际接触椭圆长轴的长度均有所减小.

根据刚度和承载传动误差之间的关系,经过修形后的齿轮副啮合刚度波动会明显减小.修形前后扭矩分配曲线图如图7所示.

由图7(b)可以看出,每一啮合位置下,系统扭矩有一定的波动,修形后的载荷波动减小,且扭矩分配较图7(a)修形前均匀,说明齿面修形后可以提高系统的均载性能.修形前后系统的均载系数分别为1.201和1.147,即扭矩分配分别为60.05%和57.35%,均载性能提高了2.7%.

图3 各齿轮副的啮合刚度

Fig.3 The meshing stiffness of gears

图4 单个安装误差对系统均载特性的影响

Fig.4 Effect of a single installation error on the load sharing characteristics

图5 齿轮副12修形位于面齿轮上的载荷分布

Fig.5 Load distribution on face gear surface after gears 12 modification

图6 齿向修形前后的承载传动误差曲线

Fig.6 Load transmission error curve of face gear pair before and after modification

图7 修形前后系统扭矩分配

Fig.7 System torque distribution before and after modification

引入Ⅰ级小齿轮的一个支承变形条件,考虑弹性支承条件下,修形前后扭矩分配曲线图如图8所示,由计算可得其中给定的Ⅰ级小齿轮的支承变形为1 600 μm.

由图8可以看出,受弹性支撑的影响,引入弹性变形,在各啮合位置的扭矩波动较大,通过齿面修形,可以减小波动范围,这里,修形前后系统的均载系数分别为1.053和1.023,即扭矩分配分别为52.65%和51.17%,修形后均载性能提高了1.48%,较不考虑支承条件约提高了7.1%.因此,当存在支承变形时,误差之间可以相互抵消或是叠加,得到的系统的均载性能很理想,这是因为系统具有对称性,当支承变形增大时齿轮副12的接触路径往大端移动,则齿轮副13的接触路径往小端移动,反之亦然,而啮合刚度随接触路径的移动而变化.

图8 考虑支承变形条件下修形前后系统扭矩分配

Fig.8 Torque distribution in consideration of bearing deformation before and after modification

3 结 论

文中建立了面齿轮功率分支闭锁轮系的静力学均载力学模型,通过LTCA技术获得了齿轮啮合刚度条件以及每一啮合位置下的力学特性.所得结论为

1) 圆柱齿轮副和面齿轮副的安装误差对系统的静态扭矩分配有较大影响,安装误差增大,系统均载性能降低;齿面修形改善了齿面间的载荷分配,实现了系统均载性能改善.

2) 对于理论面齿轮副,通过小齿轮的径向支撑变形取不同数值,得到了较高的扭矩分配精度,而其他齿轮副的功率分支闭锁轮系的扭矩分配精度低于理论齿轮副的分配精度.

3) 静力学均载力学模型考虑了变形协调条件中各类误差相互叠加或者抵消以及系统的均载特性,为面齿轮分支系统设计提供理论依据.

[1] TIMOTHY L K,IREBERT R D.A Method to Analyze and Optimize Load Sharing of Split Path Transmission[J].NASA Technical Memorandum,1996(22):11.

[2] WHITE G.Split Torque Helicopter Transmissions with Widely Separated Engines[J].Journal of Aerospace Engineering,1989,203(17):53.

[3] 赵宁,王俊,付晨曦,等.齿轮分扭-并车传动系统设计与分析[J].机械设计与制造,2013(8):28.

ZHAO Ning,WANG Jun,FU Chenxi,et al.Design and Analysis of the Split Torque-combine Power Transmission System[J].Machinery Design & Manufacture,2013(8):28.(in Chinese)

[4] 赵宁,王锐锋,贾清健.面齿轮分扭传动系统均载研究[J].机械传动,2013,37(12):16.

ZHAO Ning,WANG Ruifeng,JIA Qingjian.Study on the Load Sharing of Face Gear Split Torque Transmission System[J].Journal of Mechanical Transmission,2013,37(12):16.(in Chinese)

[5] 桂永方,朱如鹏,扶碧波,等.扭转刚度对双输入圆柱齿轮分流传动系统动力学均载系数的影响[J].航空动力学报,2014,9(5):2264.

GUI Yongfang,ZHU Rupeng,FU Bibo,et al.Impact of Torsional Stiffness on Dynamic Load Sharing Coefficient of Two-input Cylindrical Gear Split-torque Transmission System[J].Journal of Aerospace Power,2014,9(5):2264.(in Chinese)

[6] 董皓,方宗德,王宝宾,等.基于变形协调的双重功率分流轮系均载特性[J].华南理工大学学报(自然科学版),2012,40(5):18.

DONG Hao,FANG Zongde,WANG Baobin,et al.Load-sharing Characteristics of Gear Train with Dual Power Split Based on Deflection Compatibility [J].Journal of South China University of Technology (Natural Science Edition),2012,40(5):18.

(in Chinese)

[7] 张婷,李育锡,王三民.功率二分支齿轮传动系统静态均载特性研究[J].机械传动,2012,36(3):14.

ZHANG Ting,LI Yuxi,WANG Sanmin.Research on Static Load Sharing of the Dual Power Path Gear Transmission[J].Journal of Mechanical Transmission,2012,36(3):14.(in Chinese)

[8] 杨振,王三民,范叶森.一种新型功率分流齿轮传动系统动态特性研究[J].机械设计与制造,2007(8):99.

YANG Zhen,WANG Sanmin,FAN Yesen.Dynamic Analysis of a New Split-power Gear System[J].Machinery Design & Manufacture,2007(8):99.

(in Chinese)

[9] 李杰,王乐勤.国内基于功率分支技术齿轮箱的发展现状[J].机械传动,2007,31(4):106.

LI Jie,WANG Leqin.The Present Status and Development of Domestic Reducer Based on the Splite Power[J].Journal of Mechanical Transmission,2007,31(4):106.(in Chinese)

[10] 董皓,方宗德,杜进辅.双路功率分流传动系统的静态均载特性分析[J].哈尔滨工业大学学报,2013,45 (9):94.

DONG Hao,FANG Zongde,DU Jinfu.Static Load Sharing Characteristics Analysis for Power Split Transmission System[J].Journal of Harbin Institute of Technology,2013,45(9):94.(in Chinese)

(责任编辑、校对 张 超)

Load-Sharing Characteristics of the Face Gear with Power-Branch Drive System Considering Loaded Tooth Contact

DONGHao,FANGZhou,ZHAOXiaolong

(School of Mechatronic Engineering,Xi’an Technological University,Xi’an 710021,China)

In order to analyze the load sharing characteristics of the face gear transmission system,the meshing stiffness of the gear pair is calculated by using the loaded tooth contact analysis(LTCA) method.Combined with the characteristics of the power split closed loop,the deformation coordination condition of the torsion angle and the torque balance condition,the system load coefficient is obtained.The results show that installation errors have obvious effect on load-sharing coefficient of the system.With the increase of system error,the load coefficient is also increased.Especially,in the low speed gears,the influence of the load factor is more significant.Through using the tooth surface modification method, the load-sharing coefficient is 1.201 and 1.147 respectively,before and after the modification.The load sharing performance of the system is improved by 2.7%.

face gear; loaded tooth contact; load sharing; power split closed loop gear train

10.16185/j.jxatu.edu.cn.2016.10.003

2015-11-09

国家自然科学基金资助项目(51505361);陕西省教育厅专项科研计划项目(15JK1338);陕西省特种加工重点实验室开发项目(2014SZS20-K04)

董 皓(1985-),男,西安工业大学讲师,主要研究方向为机械传动学、计算流体力学.E-mail:donghaofane@sina.com.

TH132.4

A

1673-9965(2016)10-0786-06