喷气战斗机发动机安装车设计和发展研究

2016-12-19赵长辉王猛贺美珠曲笛杨奕明

赵长辉,王猛,贺美珠,曲笛,杨奕明

(中国航空工业集团公司 沈阳飞机工业(集团)有限公司,沈阳 110850)

喷气战斗机发动机安装车设计和发展研究

赵长辉,王猛,贺美珠,曲笛,杨奕明

(中国航空工业集团公司 沈阳飞机工业(集团)有限公司,沈阳 110850)

发动机安装车是用于发动机拆装作业的重要保障设备,美国的先进安装车设计具有很好的研究和借鉴价值。本文全面介绍和分析了美国各型现代战斗机发动机安装车的设计,包括布局和结构形式、细节设计、标准化和通用化设计等,以Air Log 4000安装车为标杆,与其他安装车进行比较,揭示了安装车设计解决方案的差异性和多样性,以及技术发展演进特点和发展方向,并提出了借鉴国外先进设计,研制有自身特色的先进安装车产品的建议。

飞机保障设备;发动机安装车;设计和发展;喷气战斗机

0 引 言

发动机安装车是一种重要的保障设备,用于发动机的定位、安装和拆卸,以及机体部件的运输和安装等,以实现高效率的发动机装拆作业和良好的维修性与保障性[1-2]。对于具有高使用维护性能要求的现代喷气战斗机,发动机安装车设备尤其重要。

发动机安装车设计与战斗机的保障性和维修性设计、发动机安装设计和发动机拆装方案设计等方面密切关联,安装车设计要充分与之协调,并兼顾成本价格等因素,同时充分利用机械、液压、电气等相关行业的新技术。根据现代战斗机的发动机安装设计和安装方式,发动机安装车大致分为举升-送进安装车、举升安装车和拉升配套安装车[3]。

我国老一代战斗机配套的发动机安装车主要是沿用苏联的设计,自主研究工作比较有限。文献[4]介绍了一种采用液压助力升降连杆系统的发动机安装车。

近年来,我国的发动机安装车研究工作有较大发展,针对机型的配套要求研制了一些新型安装车。余洪[5]介绍了L15飞机发动机安装车的设计。雷海峰[6]介绍了发动机数控式安装车的设计。L15教练机配装小推力发动机,安装车采用叉剪式升降机构和电手动双液压泵设计,总体上比较简单。数控式安装车是根据飞机制造单位数字化装配的目标研制,原理样机已经过验证,但技术上仍有待完善,此外,该车不适合作为保障设备。先进战斗机配套的安装车的发展,需要实现技术和性能的跨越。

美国的战斗机发动机安装车技术世界领先,对其进行研究、借鉴对我国研制具有自身特色的战斗机发动机安装车具有现实意义。本文结合已收集和整理的大量资料,对美国各型发动机安装车设计进行介绍、分析和比较。以Air Log 4000第一代安装车为标杆,与其他安装车进行比较。通过分析比较,揭示发动机安装车设计解决方案的差异性和多样性,以及技术发展方向和演进特点,以期为国产发动机安装车研制提供借鉴和参考。

1 Air Log 4000系列安装车

1.1 概 述

Air Log 4000系列发动机安装车设计上充分实现标准化、通用化、系列化、小型化,广泛采用标准化的零部件和结构,例如双导轨、滚轮适配器、升降连杆、调节装置等。采用通用结构和通用连接接口,只需使用专用转接装置就能承载多种型号的发动机。具有多用途特性,除装拆发动机外,还能用于机体部件运输和装拆。经过系列化发展,形成了由轻载、中载和重载三种安装车构成的具有较高通用性的系列化产品,各子系列车型有多种构型和多种配置选项。进行比较充分的优化设计,减小尺寸,降低重量和成本。结构零部件多为机械加工件,使用机械紧固件连接,较少使用焊接。装配和拆卸方便,零件更换和损伤修理容易,互换性好,维护保障方便[7-8]。

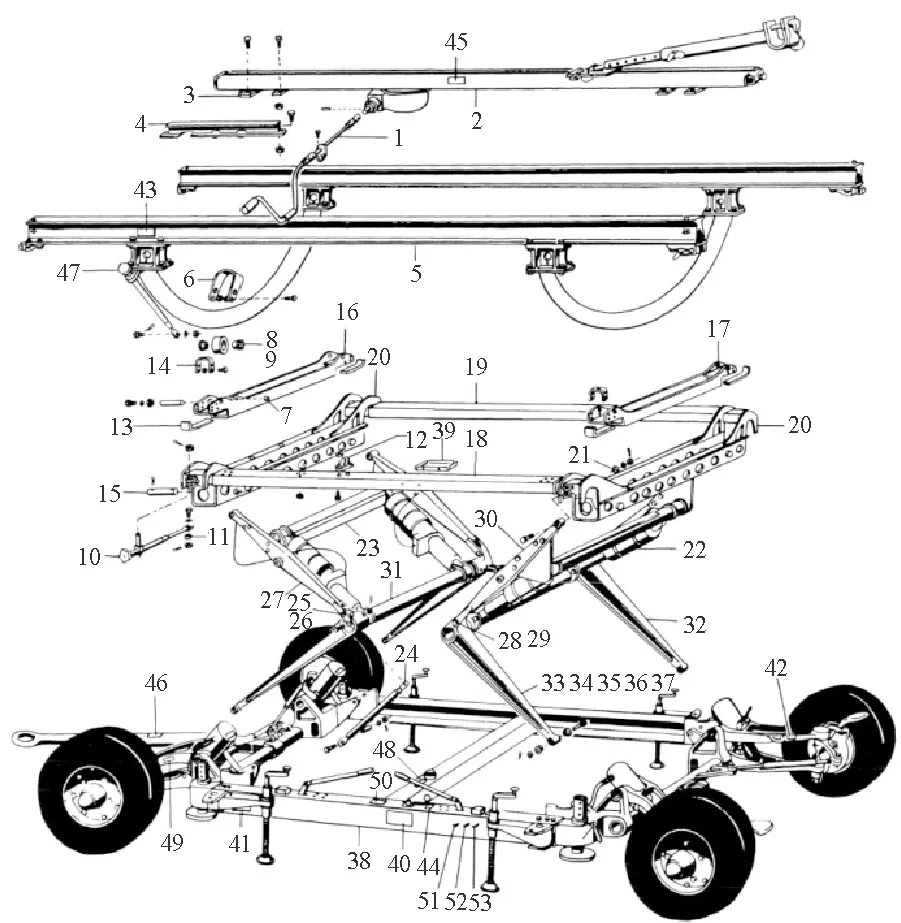

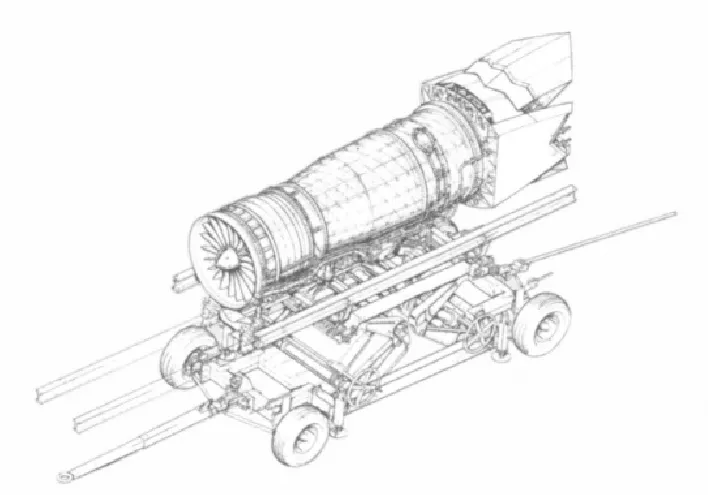

Air Log 4000安装车的结构分解和组成如图1~图2所示[7-8]。安装车采用标准布局设计,其组成包括:底部四轮底盘-车架、中部升降连杆系统、上部框架—滚转-横移座(摇篮组件)、顶部导轨-弯管横梁、液压系统等。安装车的特点是手动液压助力系统提供升降动力,具有两级升降及俯仰姿态调整系统,包括中部升降连杆系统和底盘-车架车轮连杆支臂调整系统。升降连杆系统升降行程大,起主要作用。车轮连杆支臂调整系统能调整车轮高度,但行程较小,用于辅助高度和姿态调整,其微调功能用于调整非连续高度调节地脚的工作高度。此外,车轮连杆支臂调整系统能将车轮收起,从而缩小车体存放/运输等状态下的尺寸,通过有效的可收放-伸缩设计实现小型化。

1.拖曳装置手驱动弓臂长扳手组件2.拖曳装置3.拖曳装置中央滑道连接板4.延伸梁5.导轨(项部框架)组件6.横向弯管约束带7.衬套8.滚轮9.衬套10.横向调节组件11.衬套12.支座13.摇篮保持带板14.支座15.摇篮支撑销16.前摇篮(横移-滚动调节底座)组件17.后摇篮(横移-滚动调节底座)组件18.左侧纵向连杆(槽形截面)19.右侧纵向连杆(槽形截面)20.前后端部连杆(槽形截面)组件21.衬套22.液压系统(动作筒,4)23.上部横向连接管组件24.稳定连杆组件25.升降连杆组件26.润滑接头27.上部升降连杆28.上部升降连杆组件29.润滑接头30.上部升降连杆31.下部横向连接管组件32.下部升降连杆组件33.连接销34.下部升降连杆35.衬套36.衬套37.润滑接头38.底盘组件39.手册存放格架40.安装车铭牌41.操作指南铭牌42.系留铭牌43.载荷运输数据铭牌44.选择器阀门铭牌45.拖曳装置指令铭牌46.牵引速度铭牌47.滚转调节装置48.液压油箱加注铭牌49.轮胎充气铭牌50.警告铭牌51.52.53.左侧标识铭牌

图1 Air Log 4000发动机安装车结构分解图

Fig.1 Breakdown view of Air Log 4000 engine I&R trailer

图2 主要组成部分(侧视图)

Air Log 4000发动机安装车较好地使用了维护性能设计和人机工程学设计。铰链等位置使用轴承、衬套并带有润滑油/脂加注可卸接头等装置。操纵装置和操纵界面具有较高的人机工效。较为全面的防腐蚀保护设计,能够经受恶劣使用环境。充分考虑运输要求,导轨两端下部对接孔、车轮上支臂内侧系留接头、牵引杆端头系留环、上部框架滚转-横移座的槽形结构等可用作不同运输工具的连接系留接口。具有充分的安全性设计,例如机轮升降作动筒带有棘齿-卡爪安全装置,液压系统有安全开关、液压锁等。

1.2 结构和系统设计

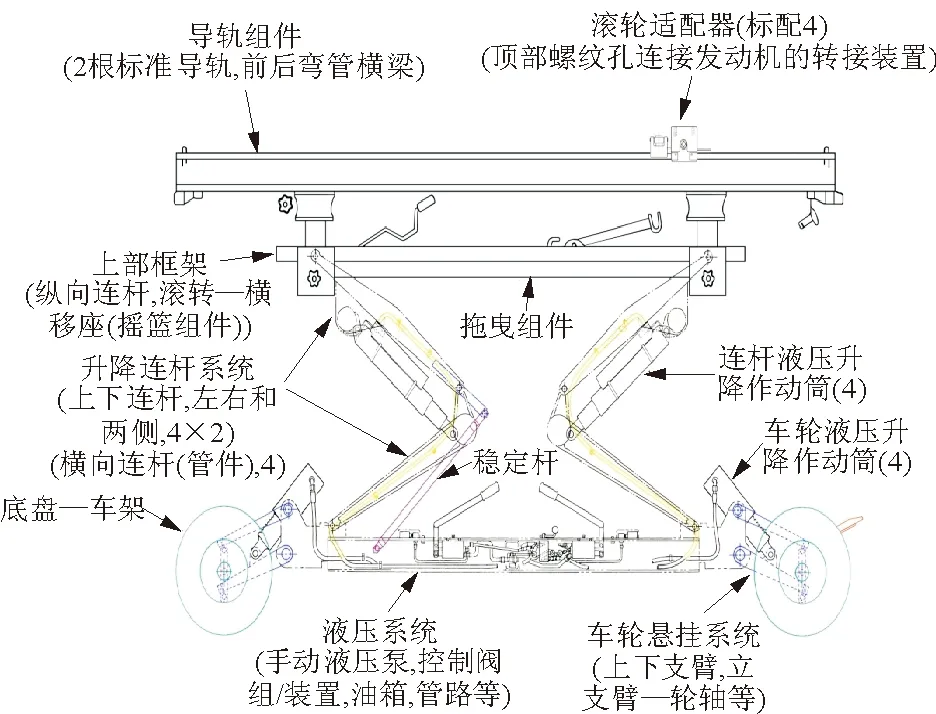

顶部标准双导轨-弯管横梁结构组成包括:双导轨、前后弯管横梁和四个连接接头。各组成部件之间主要使用螺栓连接,便于快速装拆。双导轨-弯管横梁构成承载能力很强的刚性框架,并能直接承受发动机等载荷。弯管横梁安装固定在滚转-横移座(摇篮组件)上。

顶部平行双导轨结构是一个明显特点。铝合金标准型材导轨承载性能好、重量轻、结构简单,易于连接和实现标准化和通用化设计。导轨截面形状主要有工字形、增强工字形和A形。工字形截面型材为整体结构,用于承受轻载荷,使用最为普遍。增强工字形型材也为整体结构,用于承受中等载荷和重载荷,使用较广泛。A形截面型材由上部型材和底部厚板型材组合而成,用于承受重载荷,使用较少。导轨间距一般为1 219.2 mm(48 in),还有1 524.0 mm(60 in)、762.0 mm(30 in)、2 286.0 mm(90 in)、1 828.8 mm(72 in)等规格。导轨前后端头有对接装置。发动机运输车、维修台架等保障设备顶部也采用类似设计,通过导轨对接在一起。标准双导轨设计如图3所示[7-8]。

图3 标准双导轨设计

导轨端头对接装置包括对接接头和辅助对接装置。对接接头包括相互配合的阴阳接头,分别用螺栓安装固定在导轨端头底部。辅助对接装置包括导向器和对接销组。导轨端部还有滚轮适配器止动装置,防止载荷滑出导轨,其基本结构由止动销、弹簧和支座组成。对接后的导轨为滚轮适配器提供连续的轨道,可以实现载荷的转移,无需其他起重设备,显著提高了作业效率。导轨对接-载荷转移如图4所示[7-8]。

图4 导轨对接-载荷转移

导轨还用作载车的定位装置,一般是与飞机发动机舱延伸出来的工艺导轨对正和对接,进而实现安装车相对于飞机的瞄准对正,也即精确定位。发动机沿安装车导轨-工艺导轨送进到机身内的安装位置,还有专门的导轨校准夹具,用于校准两组对接的导轨的匹配精度。

滚轮适配器与导轨配合使用,有多种形式和规格。使用时2个或4个一组,上部的转接装置连接发动机等载荷,实现两点和四点承载。滚轮适配器主要承受向下的载荷,也能承受一定的侧向和向上的载荷。其结构主要包括壳体-骨架、滚轮装置、夹紧器等。滚轮装置使用方头扳手驱动,实现滚轮沿导轨上表面滚动。夹紧器用于将滚轮适配器夹紧定位在导轨上,以及承受向上的载荷。

双导轨-弯管横梁结构的对称中心面布置拖曳装置,使用减速传动器-链轮-链条系统,用于在导轨倾斜的情况下承受重力分量,并拖曳(发动机)载荷移动。载荷拖曳装置主要组成包括:中央固定轨道组件,滑动块组件和连接杆,减速传动器和驱动扳手,传动链条和链轮等。

上部框架包括两侧纵梁-纵连杆、前后槽形横梁,以及滚转-横移座(摇篮组件)。主要构件采用厚钢板钣弯件或标准型材加工。槽形接头内侧有上升降连杆的顶部铰链双耳片接头,外侧有横移调节装置双耳片接头。两个摇篮组件分别安装在上部框架的前后槽形横梁内。摇篮组件的槽形座底面与槽形横梁上表面配合,两端的L形限位板与槽形横梁两端的限位销配合,这样摇篮组件被支撑和约束,只有有限行程的横向移动自由度。每个槽形座内安装两套支撑弯管横梁的滚轮-衬套-销轴组件,还安装U形约束带和横移调整丝杠连杆U形支架等零件。

摇篮-槽形横梁之间使用标准的手轮-套管-丝杠调节机构,实现摇篮相对于槽形横梁的横向移动,当前后摇篮差动时实现偏航方向的微调。摇篮组件和导轨-横弯管组件之间有类似标准的手轮-套管-丝杠滚转调节装置,用于实现导轨-横弯管组件绕纵轴的滚转。

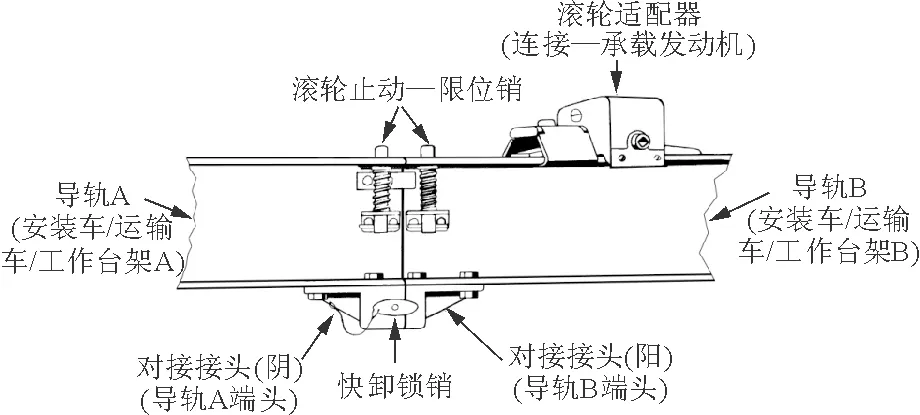

升降连杆系统包括4根上连杆、4根下连杆和4根横向连杆。4对上下连杆在中间铰接,顶部和底部端头分别铰接于上部框架和底盘-车架四角的连接接头上。上下连杆为变截面形状整体件,两端有铰链接头,以及横向连杆连接凸耳和套管接头。2根前侧上连杆下端有一小段稳定杆连接杆。左右两侧连杆之间有横连杆,两者之间固接,构成整体承载结构。横连杆两端有液压作动筒耳片接头。左右两组液压作动筒工作可以实现连杆系统的升降、收起和展开。

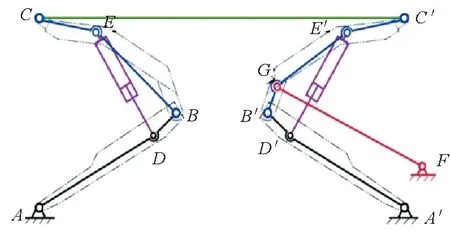

升降连杆、顶部和底部框架的纵向连杆、稳定杆构成两组七连杆机构。七连杆机构具有稳定的运动特性,各连杆的长度和位置有特定的数学关系,由此,连杆机构的特征点(4根上连杆顶部铰链接头,图中的C和C′点)能够实现沿竖直方向的直线运动。七连杆机构简图如图5所示。

图5 平面七连杆机构简图

底盘组件的组成包括:H形中央框架、前后横梁组件、四个车轮、车轮支撑和高度调整机构、牵引机构和车轮方向调整装置、地脚和外伸地脚等。结构件主要采用紧固件连接。

中央框架由槽钢型材制成的两侧纵向梁和中央横梁构成。左侧纵梁上安装液压系统部件,横梁内放置液压油箱。前后横梁结构基本相同,由两侧接头和中央连接管梁拼接而成。两侧接头由车轮支撑整体接头和纵梁端接头组合而成,车轮整体接头带有车轮上支臂-液压作动筒及下支臂双耳片接头和升降连杆单耳片接头。车轮支撑的上支臂、下支臂、叉形轮轴构成平行四边形连杆机构,在液压作动筒驱动下实现车轮升降。牵引机构和车轮方向调整装置包括前侧牵引杆、中央接头、摇臂-连杆传动机构、后侧牵引钩等。四个固定地脚,分别安装在纵梁端接头的带连接销孔的钢管座内。地脚由钢管段和圆盘底座组成,钢管段上制有多组横向连接销孔,与接头钢管座的销孔配合,使用销钉连接。地脚只能使用不同的连接销孔定位,不能连续调整高度,因此需要与车轮高度调节作动筒配合。四个外伸地脚组件(选装)用螺栓连接固定在中央框架纵梁四角,使用带摇臂的丝杆-套筒机构,能够实现高度连续调节。4个标准车轮,两个后轮带有刹车装置。

2 F-15的发动机安装车

F-15战斗机的发动机安装车是在Air Log 4000基础上采用了双层导轨设计:增加内层双导轨-弓形横梁结构,并去掉拖曳装置。前后两个弓形横梁两端安装滚轮适配器,与外层双导轨配合,如图6所示[1,9]。

(a) 安装车图片

(b) 正视图

两根具有精确位置的小尺寸内层导轨安装固定在前后弓形横梁上,安装作业时承载和送进发动机载荷。内层双导轨和发动机之间使用左右专用连接装置,其组成包括前、后接头和两段连杆。接头下部为槽形滑块结构,套合在内层导轨上凸缘外,能够相对其滑动并传递载荷。接头上部分别与发动机前后安装面的下侧接头连接,承受发动机载荷。整套连接装置的连杆和接头还可用作发动机装拆作业时操作者的把持装置。内层双导轨还用作定位装置,前侧端头分别与发动机舱内安装的左右工艺导轨配合,两者之间有定位-对接装置,对接后构成连续的发动机送进轨道[9-10]。

发动机在存放和运输状态使用底部带有滚轮适配器行走装置的安装架安装固定在运输车上。发动机安装作业前将内层导轨连接装置安装到发动机上,发动机舱内安装固定工艺导轨。运输车与安装车对接后,发动机转移到安装车上。连接装置的后连接接头和前连接接头滑块先后套合到内层导轨上,发动机转移到位,拆卸下吊笼装置。之后利用内层导轨和发动机舱工艺导轨进行精确定位和对接,再送进安装发动机。

3 F-22的发动机安装车

F-22战斗机的A/M32M-34发动机安装车由波音公司全新设计。A/M32M-34安装车主要包括顶部双层导轨-弓形横梁、上部框架、升降连杆-作动系统、底盘、发动机连接-送进装置、操控装置等,相对于Air Log 4000有较大不同[11-13]。

顶部双层导轨和发动机连接-送进装置具有全新形式。矩形截面前后弓形横梁,横梁两端与外层导轨之间的连接也采用新设计。内层双导轨长度略短,使用连接件安装固定在外层导轨之间的前后弓形横梁上,承载性能更优。内层导轨用于安装前后滑动座,滑动座用于连接承载和送进发动机载荷。滑动座包括基座、底部导轨连接滑块、上部发动机连接杆等。基座横跨左右两根内层导轨,两侧下部分别安装导轨连接装置。导轨连接滑块精密套合在导轨上缘条,能够相对导轨滑动并有效传递载荷。上部连接杆左右各一根对称布置,用于将滑动座与发动机连接。前后滑动座的4根连接杆顶部分别连接到发动机前部和中部安装面的下部两侧接头。

上部框架的两侧纵梁、横移-滚转底座装置及调节装置都采用新设计。升降连杆-作动系统改用机械式作动系统,布局设计与Air Log 4000基本相同,部件的结构设计有所不同,连杆结构更强,外形设计更优。每组升降连杆之间安装一个机械作动筒,作动筒两端仍铰接在横连杆的接头上。作动筒由带折叠手柄的大尺寸手轮手动驱动,作动筒的驱动端在下部。左右两侧手轮之间有机械连接,安装车左右两侧都能进行操作。底盘不再采用复杂的车轮升降系统设计,而是简单的固定设计。四个地脚固定在框架四角采用类似手摇千斤顶的设计。F-22的安装车如图7所示[11]。

图7 F-22战斗机的A/M32M-34发动机安装车

4 F-35的发动机安装车

4.1 概 述

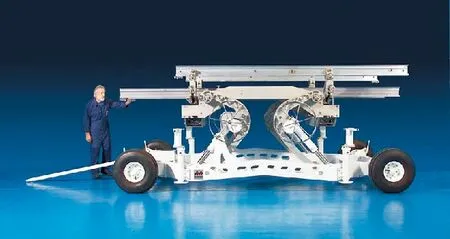

F-35战斗机的发动机安装车由澳大利亚马兰德精密工程(Marand Precision Engineering)公司设计和制造,代表了目前举升-送进安装车的最高水平。安装车有基本型和发展型两种,主要用于试制和批量生产阶段。在两种型号下还有不同构型,满足三种型号F-35的使用要求。基本型和发展型的底盘及动力系统、升降杆系统和驱动系统等差异较大。基本型安装车的零部件设计细节、整体布局和设计风格如同精密机床,全车零件数量达12 000多项,结构零件之间主要使用便于装拆的机械紧固件连接,基本上不使用焊接[14-15]。基本型F-35安装车如图8所示[14]。

图8 F-35的发动机安装车(基本型)

安装车的双层导轨、上部框架、升降连杆系统、发动机承载-送进系统、底盘等部分不同于以前的设计,广泛使用铝合金材料和整体机加件。在操纵装置布局和设计方面,操纵装置有多种规格的手轮、摇臂,一般都带有末端折叠手柄,以减小空间尺寸。操纵装置对称布置在两侧和后端,装置之间有连杆-联轴器连接,左右都能操作。

4.2 部件和系统设计

顶部导轨-横梁组件的内外导轨均为增强工字形截面标准型材,规格相同,内层导轨长度大一些。内侧双导轨用于连接承载发动机载荷,并且作为安装车与飞机定位和对接的装置,前端有工艺导轨专用对接接头。前后弓形横梁两侧端头上安装可拆卸的导轨安装座。安装座顶部结构与导轨底面和两侧配合,还带有压紧调节装置。安装座底部为槽口构造,与横梁端头结构套合,并使用横向带手轮的螺栓连接,这样转动手轮就能松脱安装座及导轨。内层导轨由横梁中部水平段支撑,两者之间还有连接角材。弓形横梁也为整体件,下部支撑在上部框架滚轮底座上,侧面带有滚转操纵手轮。

上部框架包括两块纵向连接板和两个横梁-底座组件。纵向连接板与以前安装车的纵向连杆功能相同,但采用全新的形式,为整体厚板件,投影形状近似倒置碟形,高向尺寸较大。横梁-底座由底边和两侧立边等厚板零件组合而成,截面为槽形,内部安装固定横移底座。两块纵向连接板的两端作为四根上部升降连杆的顶部铰链,铰链位置内侧附近布置横移-偏航调节手轮。

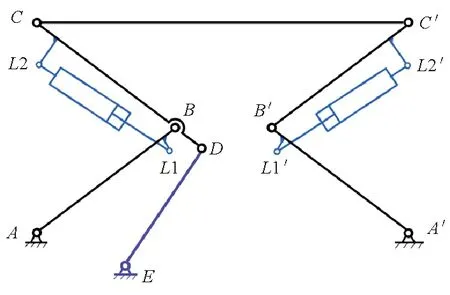

升降连杆系统全新设计。上下连杆为铝合金整体件,上连杆平面投影为J形。机械作动筒底端和上端分别铰接于底盘框架和上连杆中铰链点。前侧上下连杆还连接角形稳定杆,稳定杆下部铰接在底盘框架的支撑座上。设计上四组升降连杆、前侧稳定杆和作动筒具有较高的强度和刚度,两侧连杆之间无横梁连接,顶部载荷完全由其承受,这与以前的设计不同。

机械作动筒的底座套筒部分在上,传动装置和驱动手轮安装在顶部,伸缩作动杆在下。大尺寸驱动手轮上带有一个折叠手柄,两侧手轮之间有连接轴。驱动手轮使机械作动筒伸缩,带动升降连杆系统升降,手轮随之升降。升降连杆系统如图9所示[14-15]。

(a) 升降连杆系统图片

(b) 升降连杆机构简图

底盘的车架两侧纵梁由两块带有减重孔的厚板件构成,侧视投影为“︿”形。纵梁前后两端向内弯折与车轮承载口框连接。四个手摇千斤顶地脚,顶部安装有手柄,手柄有竖直和水平两种状态,可用作把手装置。

顶部发动机连接装置-送进装置包括前后滑动安装座。滑动安装座下部为与导轨配合的连接传载装置,上部为发动机连接装置,实现对发动机的四点支撑,并能实现一定的姿态位置微调。前后滑动座之间使用两根靠近内层导轨布置的长管连接,连接管后部带有丝杠-套筒和调节手轮装置,能够调节前后滑座的相对位置。前后滑动座由丝杠-螺母装置驱动送进发动机载荷。

前滑动安装座的组成包括底座、中部框架和两侧支臂。底座的主体是横跨内层导轨的底板,下部有与导轨上缘条配合的滑槽装置,上部有横向轨道,后部两侧有纵向连接管接头。“┍┑”形中部框架,两边支臂底座。框架与底板横向轨道和螺母配合,两侧横向手轮带动丝杠实现横向位置调节。两侧支臂下部为机械驱动升降套筒承载结构,最底部为升降机械装置,由外侧的带折叠手柄的摇臂驱动。升降套筒的固定外筒使用上下套环接头固定在中部框架上,活动内筒上部连接一节活动套筒,两者之间通过多组配合孔和销钉调节相对位置。活动套筒上部连接发动机接头,两者之间也使用配合孔和销钉-螺栓连接。发动机前滑动安装座如图10所示[14]。

图10 发动机前滑动安装座

后滑动安装座有两种构型。构型一后滑动安装座主要组成部分包括底座、上部支臂和调节装置、下部两侧行走装置等,主要构件较多采用铝合金材料整体件。左右支臂的立方体底座与底座之间使用快卸快接结构,外侧带折叠手柄的摇臂扳手实现快卸快接。支臂套筒上部为L形套筒,下部为与底座连接的矩形底板。发动机接头铰接于圆柱支臂的前端,具有多向调节能力。底座两端的行走装置主体为紧靠导轨外侧的竖向安装板,相关装置安装在其上,包括与导轨上缘条配合的承载滚轮,前下端的承压滚轮组件,中下部的横向限位器等。安装板前段上部位置有带折叠手柄的操控手轮,用于调节支臂的横向位置。构型一发动机后滑动安装座如图11所示[14]。

图11 发动机后滑动安装座(构型一)

构型二后滑动安装座主要组成部分包括底座、上部支撑杆系和调节装置、两侧行走装置等。底座下部有与纵向送进丝杠配合的螺母装置,前后滑动座长管连接接头及丝杠-套筒调节装置。上部支撑杆系和调节装置左右对称,每组包括一套四连杆、一根稳定杆、回位弹簧和一个机械作动筒。四连杆支撑杆系包括主承力杆和两根支撑连杆。主承力杆前端为带快卸销万向接头,中部外侧有姿态指示表。前后支撑连杆下端铰接在底座上,机械作动筒和回位弹簧的下端分别连接于这两个铰链点。丝杠-螺母机械作动筒下部为带手摇杆的螺母驱动装置,上部为丝杠和万向连接座。主承力杆前段有与万向连接座配合的结构,实现两者的连接和传载。左右作动筒之间有横向连杆和联轴器。行走装置的滑行轮装置共有四组安装在内层导轨两边,每组包括一个上轮组和一个下轮组,每个轮组包括串列的两个滑动轮,两轮之间用连接板连接,上下轮组分别与内层导轨上缘条和下缘条配合。轮组通过连接装置安装固定到底座上。构型二发动机后部滑动安装座如图12所示[14]。

图12 发动机后滑动安装座(构型二)

纵向送进装置对称中心面有长丝杠。内层导轨前后两端的下部横梁中央分别为丝杠安装座和驱动装置。两种构型的后部滑动座有不同的后部丝杠驱动系统。构型一在两根内层导轨后端安装左右驱动手轮-连杆装置,连杆带动丝杠驱动装置。构型二的驱动手轮-连杆装置布置在导轨下,有单独的支撑传动装置,传动装置带动丝杠驱动装置。

安装车采用工艺导轨定位装置,利用发动机舱主承力框等相关结构的基准,精确定位和安装两根工艺导轨。两根工艺导轨使用高精度转接装置、撑杆和悬吊连杆装置安装定位和支撑。安装作业时,使安装车的内层导轨与工艺导轨对准并连接。定位-连接装置未使用时分解打包放置在安装车顶部。

4.3 F-35发展型安装车

发展型主要目标是完善设计、降低成本、改善使用性能等。相较于初始型,发展型大幅更改,包括导轨连接弓形横梁、上部框架、升降杆系和机械作动筒系统、底盘车架等,增加液压系统。采用多段钢板、型材拼合焊接结构。

采用一根中央纵梁+前后弓形横梁构成的龙骨结构,龙骨对称中心面前后两端各有一纵向铰链。矩形截面前后横梁-横连杆,中部铰接龙骨,提供滚转自由度,两端铰接上连杆。横连杆-龙骨与升降连杆构成连杆系统。横连杆壳体的中央接头铰接龙骨,与龙骨横梁之间有调滚转节装置。内部结构与壳体之间能进行横移调节,提供横移和偏航自由度。

升降连杆系统的上连杆侧面投影“︿”形,共有四个铰链点。辅助下连杆与上下连杆构成平面四连杆机构,前部上连杆后面为一小段补偿上连杆。新的机械作动筒,独立的手驱动-传动装置模块,采用带折叠手柄的摇臂装置。作动筒安装方向调整,连接手驱动-传动装置模块的驱动端在下。

底盘的车架、车轮悬挂-转向系统、地脚和顶部扶手等部分进行设计更改。车架俯视呈目字形,中部口框纵向尺寸大,两端轮架口框较小。“︿”形纵梁由内侧主梁和两端外侧辅助梁构成。“︺”形外侧轮架横梁,两端为竖直方向的车轴套筒,内侧横梁两端顶部安装车轮液压转向装置。转向装置和车轮立轴顶部为转向传动装置。新的地脚-推杆组件,顶部推杆采用大高度底座。

增加液压系统,能用于车轮转向。液压系统部件主要安装在两侧纵梁上(或内部),液压油箱在左侧,液压泵在右侧,控制阀组在两侧,两侧组件之间有横向连杆和联轴器连接。手动驱动杆组件可以实现控制车轮转角和驱动液压泵。发展型F-35安装车如图13所示[14]。

(a) 安装车图片

(b) 升降连杆机构简图

5 F-18的发动机安装车

F-18战斗机的安装车由原麦道公司设计,实现舰载使用的小型化、轻量化要求。安装车采用独特的双层设计,下层为小型化的举升车,上层为发动机连接-微调平台。其他特点包括可拆卸横向轮系统等。底车采用两级升降系统,但是布局和细节设计与Air Log 4000差别较大,设计更精细。结构件较多采用多段拼合焊接结构[16-17]。

顶部为窄轨距双导轨,轨距约76.2 cm(30 in),导轨对接接头和滚轮适配器限位装置采用新设计。矩形截面弧形横梁,底部两侧支撑在滚轮上,上部两侧用滚销限位。新的顶部附加框架,用作整体的导轨-弧形横梁支撑和滚转调节底座。框架前后两边的结构上安装支撑滚轮、约束滚销、滚转调节装置和横移弓形约束杆。

附加框架安装在顶部框架上,两者的前后横梁面接触传载,还有横移弓形约束杆和横移调节装置连接。顶部框架四角安装4个横向轴孔底座,与支撑框架的横移弓形约束杆配合。顶部框架和支撑框架之间布置横移调节装置,安装在右侧前后两端。

紧凑型升降连杆系统继承了F-4发动机安装车的设计。上下连杆为钢板、槽钢和铰链接头等多段焊接结构,连杆外形较为复杂,槽形结构内部空间用于安装液压作动筒。两侧连杆之间焊接两根较弱的横连杆。稳定杆设计只有一根,安装在左侧后部升降连杆的外部,两端分别铰接在上连杆下侧靠近端头的位置和车架左后角位置的接头上。

底盘采用新设计,车架结构包括中段大尺寸口框和两侧可升降轮架,主要采用型材焊接而成。中段框架右侧纵梁安装布置液压系统部件,左侧纵梁上有焊接的横向轮4个立柱存放座,两侧纵梁靠近端部都有横向轮安装立柱支座和起吊装置。口框四角布置前后轮架铰链接头、液压作动筒和安全装置等。整体升降前后轮架。前轮连接横梁轮架之间铰接,采用平行四边形连杆机构,保证前轮架升降时,前轮立轴保持竖直状态。车轮升降液压作动筒和升降连杆作动筒由单独的手动液压泵驱动。前轮横轴上装有转向控制牵引杆,可拆卸辅助横向轮,以实现横向和偏航位置的精确调整。F-18的安装车如图14所示[16]。

(a) 安装车图片

(b) 升降连杆机构简图

顶部平台结构组成包括底座、顶部活动平台及发动机连接和调节装置等。底座的组成包括两侧纵梁和弓形横梁等结构。横梁上有与活动平台配合的结构,能够提供横移自由度。后部横梁后部中央有连接接头,底车导轨-弧形横梁后横梁中央也有接头、两接头之间有连接装置,可作为可调丝杠-套筒结构。两侧纵梁末端的滚轮适配器与底车导轨配合。外置的纵向位置调节齿轮装置,与滚轮共轴安装。导轨上对应位置有与齿轮配合的齿条组件。齿条组件安装座的连接销和配合孔装置可实现工作位置和放下位置的快速转换。纵梁上部有发动机安装架连接接口,也可实现快接快卸。

活动平台上有三组发动机连接调节装置,包括:中部发动机重心附近的大型丝杠-套筒,其外侧有四根均布的手动调节杆;前部两个小尺寸丝杠-套筒,连接中介机匣下部接头;后部叉形辅助连接-安全装置。平台前后各有一根横向位置调节丝杠装置,实现横移和偏航微调。

通过左右对称布置,发动机安装使用一套辅助定位装置。每套包括前后两个定位标尺,分别精确固定在发动机舱框结构基准上。发动机举升送进时,安装人员观察标尺确定发动机位置/姿态偏差,进而进行修正。

F-18发动机安装车上部平台的设计其实牺牲了一定的保障性,因为发动机需要使用起吊设备吊装到平台上之后才能转移至安装车底车或通用运输车上。

6 F-16的发动机安装车

F-16战斗机配装低成本简易机械助力安装车,在通用型发动机运输车基础上,增加发动机支撑-调整-送进装置和前支腿-拉升装置,两者都连接到导轨上,并采用手动丝杠-套筒机械助力装置[18-19]。

发动机支撑-调整-送进装置包括底部弓形横梁和套筒-底座、中部丝杠-套筒、上部发动机连接装置等。

两组弓形横梁布置在前后轮架之间,中段安装固定套筒组件。前横梁两端连接到导轨下缘,中段前部连接一个大尺寸中央套筒。后横梁组件由两个串联的子横梁组成,两端使用滚轮适配器连接到导轨上缘。整体结构的子横梁中段两端前后都外伸双凸耳对接接头。凸耳接头有阴阳两种,两者外形有匹配关系,能实现套合。前子横梁串接一段小横梁,横梁两端安装固定两个小尺寸套筒。套筒组件内部为涡轮蜗杆机构,使用长手柄驱动。

发动机支撑连接装置包括前部叉形件和后部弓形件,两者的下部结构分别为一根中央丝杠和两根两侧丝杠,丝杠底部与前后弓形横梁的套筒组件连接。发动机由三根丝杠支撑,通过驱动套筒装置,可以实现对发动机安装高度和姿态的调整。

两套可拆卸的前支腿-拉升装置安装在两侧导轨的最前端,每套装置的组成有:中部盒形结构、下部圆柱支腿、上部连接和拉升装置。盒形结构套接在导轨外面,两者之间还使用配合孔和连接销连接。下圆柱状支腿底部有可调支脚。连接和拉升装置的整体接头连接固定在发动机舱结构的特定部位,带外部棘轮扳手的套筒-丝杠装置用于拉升整个下部装置和发动机安装车。F-16的安装车如图15所示[20]。

图15 F-16战斗机的发动机安装车

7 建 议

美国的发动机安装车设计各具特色,有很好的参考和借鉴价值。Air Log 4000安装车堪称标杆设计,基本布局、结构形式和细节设计被广泛继承和发展,设计上充分实现标准化、通用化、小型化和系列化,为后续安装车发展奠定了非常好的基础。第二代的F-22安装车采用的新设计包括内外两层导轨、前后滑动架发动机连接-送进系统、完全机械式作动系统、新形式底盘等。第三代的F-35安装车的基本型和发展型在设计上都实现了大跨越,在一定程度上代表安装车技术的发展方向。F-18安装车采用底车+顶部平台双层设计,堪称舰载机安装车的典型设计。F-16安装车在运输车平台上衍生可以说是低成本设计的范例。

通过对上述美国现代战斗机发动机安装车的介绍、分析和比较,可以看出设计解决方案的差异性和多样性,包括布局、结构形式和细节等方面,以及发动机安装车设计与飞机发动机安装设计和安装方案的协调匹配情况。同时可以看出发动机安装车技术的演进特点和发展方向。三代举升-送进安装车的技术演进特点比较明显,布局形式、设计特点和细节设计显著不同,设计上演进和变化情况包括:升降连杆系统从标准空间七连杆到新形式多连杆机构,作动系统是从液压助力到完全机械式,导轨系统从单层到双层,发动机连接-送进系统从滚轮适配器-连接支臂到前后滑动架,地脚装置从销-孔配合装置、丝杠-套筒装置到千斤顶装置,底盘车轮转向从手动牵引杆驱动到液压转向等。这些对于我国的发动机安装车设计工作有较好的借鉴和参考作用。

建议在透彻分析和研究美国先进设计的基础上,自主创新发展有中国特色的先进发动机安装车。根据适配战斗机(及发动机)的设计和使用要求,发展有自身特点并融合美国先进设计元素的解决方案,例如采用全新形式的多连杆机构,标准导轨-滑动架纵向送进和发动机连接系统,完全机械或电动-机械双模式作动系统等等。

8 结束语

发动机安装车是非常重要的保障设备,对战斗机的保障性和维修性有重要影响。安装车综合了机械、液压、电气等系统,技术复杂。因此,发动机安装车技术研究和产品发展工作具有实际意义。

美国的现代喷气战斗机发动机安装车产品和技术世界领先,其设计和发展有很好的参考和借鉴价值。由于自身水平有限,作者所做的分析和研究工作还比较浅显,希望业界同仁能够进行更深入和系统的研究工作,并开展先进安装车产品的研制工作。

[1] Air Log systems and equipment brochure[EB/OL]. [2016-06-20]. http:∥airlog.com/Mech%20Web%20Site/images/docs/Air%20Log%20Systems%20and%20Equipm-ent%20Brochure%20Original.pdf.

[2] 吴正勇. 飞机设计手册: 第21分册——产品综合保障[M]. 北京: 航空工业出版社, 2000. Wu Zhengyong. Aircraft design manual: Volume 21-prodcut integrated logsitics[M]. Beijing: Aviation Industry Press, 2000.(in Chinese)

[3] 赵长辉, 卢黎波, 李文丽, 等. 现代喷气战斗机的发动机安装设计[J]. 航空工程进展, 2016, 7(2): 241-252. Zhao Changhui, Lu Libo, Li Wenli, et al. Engine installation design of modern jet fighters[J]. Advances in Aeronautical Science and Engineering, 2016, 7(2): 241-252.(in Chinese)

[4] 《航空制造工程手册》总编委会. 航空制造工程手册: 飞机工艺装备[M]. 北京: 航空工业出版社, 1994. General Editorial Board ofAeronauticalManufacturingEngineeringManual. Aeronautical manufacturing engineering manual: aircraft manufacturing tooling[M]. Beijing: Aviation Industry Press, 1994.(in Chinese)

[5] 余洪. L15飞机发动机安装车设计[D]. 北京: 北京航空航天大学, 2008. Yu Hong. An engine-mounting cart design for L15 aircraft[D]. Beijing: Beihang University, 2008.(in Chinese)

[6] 雷海峰. 航空发动机数控安装架车的设计及结构分析[D]. 大连: 大连理工大学, 2013. Lei Haifeng. Aero-engine NC installation vehicle design and structure[D]. Dalian: Dalian University of Technology, 2013.(in Chinese)

[7] Technical manual and IPB of 4000A engine I&R trailer[EB/OL]. [2016-06-20]. http:∥airlog. com/Mech%20Web%20Site/images/docs/4000A%20TechManual%20with%20IPB.pdf.

[8] Technical manual and IPB of 4100A engine I&R trailer[EB/OL]. [2016-06-20]. http:∥airlog.com/Mech%20Web%20Site/images/docs/Model%204100%20TM%20with%20IPB.pdf.

[9] Gallery of maintenance of F-15 fighter[EB/OL]. [2016-06-20]. http:∥www.f-15e.info/people/gallery/gallery_03.htm.

[10] Photos of F100 engine installing of F-15 fighter[EB/OL]. [2016-06-20]. http:∥www.amazon.com/members-Aircraft-Maintenance-aircraft-exercise/dp/B00UW9ONMK.

[11] Miller J. Lockheed martin F-22 raptor stealth fighter[M]. Hinckley: Midland Publishing, 2005.

[12] Photo of engine trailer of F-22 fighter[EB/OL]. [2016-06-20]. http:∥www.seyerind.com/support-equipment.html.

[13] Photo of engine trailer of F-22 fighter[EB/OL]. [2016-06-20]. http:∥www.flightglobal.com/pdfarchive/view/1997/1997%20-%200954.html.

[14] Galley of engine I&R trailer of F-35 fighter[EB/OL]. [2016-06-20]. http:∥www.marand.com.au/solutions/aerospace-ground-support-equipment#4.

[15] Complex assembly[EB/OL]. [2016-06-20]. http:∥www.marand.com.au/solutions/complex-assembly.

[16] Dryden engine shop_F404-400 engine and F-18 research aircraft[EB/OL].(2009-01-02)[2016-06-20]. http:∥www.nasa.gov/centers/dryden/capabilities/CodeZ/facilities/engine_shop/index.html.

[17] Category: general electric F414[EB/OL]. [2016-06-20]. http:∥commons.wikimedia.org/wiki/Category:General_Electric_F414.

[18] F-16 fighting falcon airframe details and overall versions F-16A/MLU/F-16C[EB/OL].(2009-08-03)[2016-06-20]. http:∥designer.home.xs4all.nl/aircraft/af-16/af16-1.htm.

[19] Commons: WikiProject aviation/recent uploads/2015 april 12[EB/OL].(2015-04-12)[2016-06-20]. https:∥commons.wikimedia.org/wiki/Commons:WikiProject_Aviation/recent_uploads/2015_April_12.[20] Photo of model of F110-GE-129 engine and trailer[EB/OL]. [2016-06-20]. http:∥farm3.staticflickr.com/2546/4212411805_e7d38b2b27_z.jpg.

赵长辉(1972- ) 男,高级工程师。主要研究方向:飞机及飞机保障设备总体设计和发展研究。

王 猛(1983- ) 男,工程师。主要研究方向:飞机总体设计、气动力设计和飞行力学。

贺美珠(1989- ) 女,助理工程师。主要研究方向:飞机总体设计、气动力设计和飞行力学。

曲 笛(1986- ) 女,工程师。主要研究方向:飞机总体设计、产品发展和市场。

杨奕明(1989- ) 男,助理工程师。主要研究方向:飞机总体设计、气动力设计和飞行力学。

(编辑:赵毓梅)

Study on Design and Development of Engine Installation and Removal Trailer of Jet Fighter

Zhao Changhui, Wang Meng, He Meizhu, Qu Di, Yang Yiming

(Shenyang Aircraft Corporation, Aviation Industry Corporation of China, Shenyang 110850, China)

Engine installation and removal(I&R) trailers are important aircraft support equipments. The advanced engine I&R trailers of US are worth studying and used as a source of reference. This article introduces and analyzes design of multiple models of engine I&R trailers of US, including layout and structure forms, detail design, standardization and universalization design etc. Air Log 4000 trailer is used as reference and all other trailers are compared with it. By introduction and analysis, it is revealed that the design projects of I&R trailers are of differentia and diversity. The development direction and evolution feature of engine I&R trailers design technology are also revealed. Finally, it is suggested that drawing lessons from the advanced design to develope Chinese style engine I&R trailers.

aircraft support equipment; engine installation and removal trailer; design and development; jet fighter

2016-06-20;

2016-09-02

赵长辉,zch-sca@163.com

1674-8190(2016)04-397-11

V262.4+2

A

10.16615/j.cnki.1674-8190.2016.04.002