表面自纳米化对钛及钛合金性能影响的研究现状

2016-12-15高鹏

高鹏

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

表面自纳米化对钛及钛合金性能影响的研究现状

高鹏

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

概述了钛及钛合金表面的自纳米机理,以及表面自纳米化对钛及钛合金性能影响,对钛及钛合金在表面自纳米方向上的研究做了展望。表面自纳米后产生的较大残余压应力、细小晶粒可抑制裂纹的萌生和扩展;高密位错和高密晶界也为元素扩散提供了更多通道和更大动力;以及剧烈塑性变形产生的硬化,这些都是性能提高的原因。

钛及钛合金;表面自纳米化;研究现状;性能

1 引言

钛及钛合金具有中低温力学性能好、质量轻、腐蚀防护能力强等众多特点,另外在极限条件下也能保持良好的性能,同时在生物医学上,例如骨架和牙齿上,发挥着巨大作用,是一种具有广阔发展前景的材料,被称作是21世纪的“光明材料”。然而钛及钛合金也是有不足的,它们的硬度低、导热性不好、耐磨性差以及高温抗氧化性差,在近年的发展中,有学者为了提高钛及钛合金的使用性能做了一些研究,然而表面自纳米化是一个比较集中的研究方向[1-3]。

金属材料表面纳米化主要的方法有涂层或沉积,表面自纳米化和混合表面纳米化等[4]。卢柯等提出了金属表面自纳米化,然后他们将纳米化和表面工程结合提出了提出了金属表面纳米化理论[5]。这项发明在纳米材料界是伟大的,将传统意义的表面纳米化进行了质的飞越,利用多晶材料自身,不改变材料的成分与结构,实现表层组织的纳米化,得到的纳米组织细小、均匀、结合性好,同时工艺上提高了效率,避免了繁琐、复杂的步骤,对各种金属实现工业化、产业化的加工都具有特别重要的意义。

本文叙述了在钛及钛合金的纳米化机制,纳米化加工对其疲劳方面、耐腐蚀方面、抗微动磨损方面以及热处理过程的影响,最后对钛和钛合金在纳米化的研究方向上做了展望。

2 钛及钛合金表面自纳米化机理

多晶金属进行表面自纳米化的主要方式是表面机械处理,利用外加冲击力或碰撞的反复作用,使表层组织获得均匀的剧烈塑性变形来实现。高能喷丸[6]、超声喷丸[7]、表面机械研磨[8]、超声冲击[9]、激光冲击[10]、都已经成功应用于工业生产中。

表面自纳米化机理受晶体结构和晶体层错能的影响。纯钛是hcp类金属,它只有4个独立的滑移系而实现均匀滑移运动至少需要5个,因此它的表面纳米化机制也有所不同。纯铁的层错能高,它是利用位错滑移进行变形[11]。304不锈刚的变形机制是孪生[12]。纯钛的变形机制更为复杂,不是单纯的位错滑移,也不是单纯的孪生。张聪惠[13]等对工业纯钛表面纳米化机理作了研究,剧烈的塑性变形使大量孪晶出现,这使位错滑移的取向更有利,同时高密度位错的产生并且纠缠会形成胞状组织,胞状组织又会变成多边形的亚晶,之后又会形成等轴纳米晶。如图1可以观察到随着离表层距离的加大,在纯钛表面变形层中孪晶的数量和大小有规律地发生变化。

图1 SMAT处理后纯钛试样的横截面的扫描电镜照片[13]

不同的钛合金具有不同的表面自纳米化机制。赵坤等[14]对TC17钛合金进行研究,得出表面自纳米化通过位错分割和位错滑移实现。王敏等[15]对Ti-6Al-4V钛合金表面纳米化机制进行研究,得出了位错运动、孪晶的形成及交割三者共同作用。葛利玲等[16]得出TC4表面纳米化机制与变形量的大小有关系,变形量变大时,孪晶与位错滑移同时进行,但当晶粒小到亚微米级时又以位错方式,最后通过动态结晶变成等轴纳米晶;变形量小时,以位错滑移进行。如图2,离表面较大时,可看到变形产生的孪晶,随着离表面距离的减小,孪晶数量逐渐减小,说明滑移方式不再依靠孪晶并被位移滑动取代。

图2 SFPB处理30min距表面不同深度处TEM像及其衍射花样[16]

对于表层等轴纳米晶粒的形成中,被认为与动态再结晶有关系[17]。在剧烈变形的过程中,高密度位错使储存能增加,使动态再结晶变得更容易,同时表层产生随机分布的等轴纳米晶粒。

3 表面自纳米化对钛及钛合金疲劳性能的影响

疲劳性能是工程材料一个非常重要的力学性能,表面自纳米化对提高钛及钛合金有明显的效果。温爱玲等研究发现,喷丸3min的SP(传统喷丸)试样和退火钛的试样相比,工业纯钛的旋转弯曲疲劳强度提高了9%,用HESP(高能喷丸)处理120min的试样疲劳极限则提高了34%,这说明HESP技术对钛及钛合金疲劳性能的提高有明显的作用[18]。杨军永等同样对工业纯钛进行研究,处理方式是高能喷丸,处理后的试样疲劳极限与未处理的试样相比提高了约34%,而且疲劳裂纹源多起源于次表层,这与表面纳米化有密切的关系[19]。

增大表面残余压应力可以抑制裂纹的萌生,提高表面硬度可以减小裂纹源的个数,改变裂纹源的位置,两者都可以抑制裂纹的扩展[20]。表面机械加工方法可以得到残余压应力以及细小的纳米晶粒,细小晶粒会使表面硬度提高,表面自纳米化法比普通机械加工(如喷丸)产生更大的塑性变形,如图3所示的对比,高能喷丸产生了更大的表层硬度,同时剧烈塑性变形也会使硬化加剧。

表面粗糙度对疲劳性能也会有影响,张聪惠等进行表面纳米化TC4合金研究,并对工艺参数进行了探索研究,最终得到试样经过USSP(超声波喷丸)处理30min后,效果最好,疲劳极限提高了10.64%[21]。试样处理45min后,粗糙度变成1.102um,处理30min为0.962um,粗糙度增大会引起应力集中,产生更多微裂纹,使疲劳性能下降,所以控制表面纳米化的参数特别重要,这也需要今后更多的研究。

图3 SP、HESP表层硬度分布曲线[19]

4 表面自纳米化对钛及钛合金耐腐蚀性能的影响

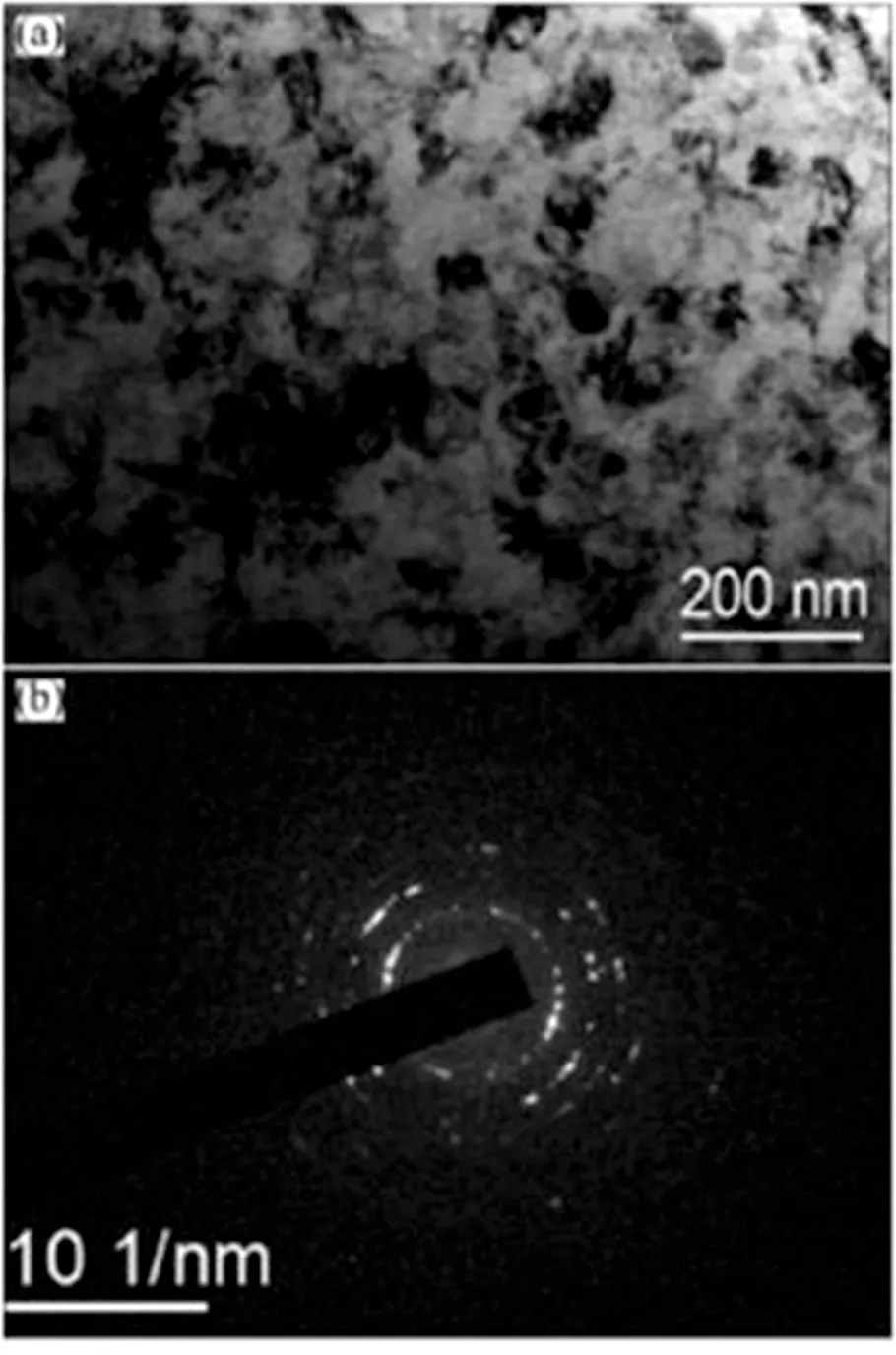

钛及钛合金虽然具有很多优越的性能,但是耐腐蚀性能却有巨大的提升空间。如何提高钛材料的耐腐蚀性能也成为一个热点。金磊等[22]研究表明纳米化对β型钛合金耐腐蚀性能的影响,在TiNbZrFe合金表面可以形成深度约30μm的纳米晶粒层,晶粒尺寸为10-30 nm,如图4的电位极化曲线,在0.9%NaCl和0.2%NaF腐蚀环境下,与未表面纳米化试样表面相比,表面纳米化后的试样表现出更大的电阻、更低的自腐蚀电流密度,如图4所示,可以看到表面纳米层产生了大量的位错,以及大量随机分布的晶粒,如图5所示,用高分辨率电镜看到SMAT后的纳米晶粒具有不同的取向以及完美的晶格点阵,这可以使保护膜更加致密。

图4 SMAT试样表面纳米组织的TEM图像[21]

图5 SMA试样纳米层高分辨率图[21]

张聪惠等研究得出SMAT(表面机械研磨技术)处理工业纯钛可以提高其耐腐蚀性能,显示在相同腐蚀环境下,SMAT后试样自腐蚀电位较未处理纯钛发生正移,同时腐蚀电流密度较原始工业纯钛变低,使钝化更容易,使表层钝化膜更坚固,进而提高耐腐蚀性能[23]。对其纳米层组织进行透射观察,发现有大量位错,大量分布在晶界,这为Ti4+元素的扩散提供了更多的通道以及更大的动力。

表面的纳米组织可以使钛及钛合金耐腐蚀性能提高,这也是因为纳米组织可以使表面的钝化膜更致密。

5 表面自纳米化对钛及钛合金热处理过程的影响

热处理是固体材料经过冷却、加热和保温等手段,来改变材料组织和性能的加工方法之一。渗氮作为热处理过程的一个基本手段,将氮元素渗入金属基体中。传统渗氮过程具有很大的局限性,时间长、效率低、质量差等缺陷。钛合金及纯钛的性能是突出的,表面硬度不够是它们最大的缺陷性,严重降低了它们的使用用途,耐磨性与表面硬度就有很大的关系。如今,对钛合金及钛表面进行渗氮也是热点,表面纳米化后渗氮实验也有了一定的进展。

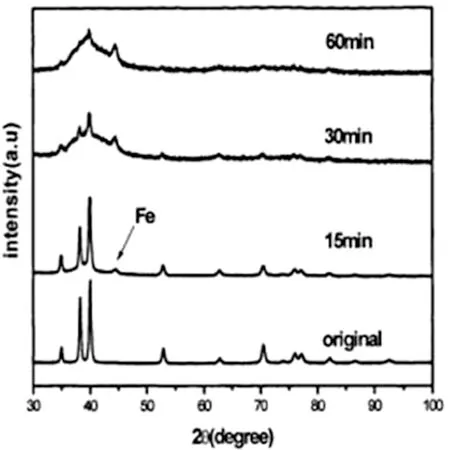

孙建[24]对表面纳米化渗氮作了一定研究,首先用Mill型球磨机在Ar的保护作用下对纯钛进行球磨处理,实现表面纳米化,然后用LDMCT-6A离子渗氮设备对纯钛进行渗氮,观察实验结果可以发现渗氮速度有明显提升,渗氮层厚度增加,同时硬度和耐磨性都大幅度提高,耐腐蚀性也明显增加。如图6所示,不同球磨时间后的XRD图,球磨60min后,最外层晶粒可以达到10nm左右,比未处理的试样小太多,从而有大量晶界产生,这使氮原子扩散速度更快,因为晶界的扩散系数最大。

周小玲[25]等也对表面纳米化后的钛合金进行研究,把TA17合金作为焊接材料,使用气动喷丸对钛合金进行处理后,发现焊接强度提高了,焊接时间变短了,焊偶件的接触过程也加快了。上述实验可以说明经过自纳米化处理,随着晶粒细化,表层的缺陷也增加,产生了大量的位错、晶界、空位,这些都可以提高化学元素的扩散速率,也使元素分布均匀。

通过上述研究可以知道对钛及钛合金进行表面纳米化处理可以提高其热处理加工的质量,同时可以扩大钛材料的使用广泛性,实现其他处理工艺质量的提升,例如焊接,还需要对钛及钛合金进行研究,得到更多的创新发现。

图6 球磨不同时间后的XRD图[23]

6 表面自纳米化对钛合金抗微动磨损性能的影响

两个相互挤压的金属表面之间会产生振动,但这个振动的振幅很小,它会产生一种复合型式的磨损,这称作微动磨损。航空涡轮发动机的主要材料是钛合金,有一种微动磨损会使涡轮发动机的叶片严重损耗,但由于发生位置比较隐蔽,这种损耗往往会被人疏忽,但它产生的破坏是致命的。因此对如何提高钛合金的抗微动磨损性能变的十分重要,近年,特别是航空业对此研究特别重视。

李康[26]利用高能喷丸强化对Ti-6Al-4V合金进行处理,然后研究微动磨损性能有何变化,自主研发的微动试验装置来对钛合金进行实验,常规疲劳损伤远远大于湿喷丸后的损伤,并对显微组织观察发现喷丸后的试样只是出现磨损,而未喷丸的试样则出现裂纹。湿喷丸后材料表面的硬化和残余压应力是微动磨损降低的主要原因。裂纹的产生是由萌生和扩展两个基本过程组成,而表面硬化和残余压应力可以抑制裂纹源的产生以及改变裂纹源的位置,残余压应力可以阻碍裂纹的扩展,这样裂纹就不容易产生。

李瑞冬等[27]利用喷丸强化和涂层复合表面处理改善Ti-6Al-4V钛合金抗微动磨损性能,将未处理状态、只喷丸状态、喷丸加涂层态这三种状态的钛合金进行微动磨损实验,结果显示是喷丸加涂层态的合金抗磨损性能最优,这与在磨损状态中产生的碎屑又形成第三层从而减小磨损有关,这也显示了工艺结合的优越性。

高广睿等[28]对钛合金进行表面改性,实验是在高温条件下研究微动疲劳损伤,对钛合金先进行IBED(离子束增强沉积)处理,再对其进行喷丸处理,具有韧性的0Cr18Ni9膜层同时与喷丸产生的残余压应力结合,两者协调作用使钛合金在350℃下具有很好的抗力作用,如果温度再升高,喷丸产生的残余应力将被释放。

有研究表明,高能喷丸会使抗微动磨损性能下降[29],还有研究表明微动磨损开始,高能喷丸可以提高抗微动磨损性,但到后期和未处理的磨损体积一致[30]。高能喷丸可以提高表面硬度,涂层或IBED可以润滑,这两者结合可以让抗微动磨损性能显著提高。

通过上述研究表明将表面纳米化技术技术与其他表面改性技术相结合可以更好提升钛材料的性能,但是对温度以及实验条件等因素还是要充分考虑,将更多表面纳米化技术与其它改性技术的结合在工业会有更大的发展,对于钛合金在航空领域的发展更有巨大的帮助。

7 结语和展望

对于上面的叙述也是近年来表面自纳米化对钛及钛合金性能影响的研究现状,可以得出钛及钛合金进过表面纳米化处理后,在疲劳性能、耐腐蚀性能、抗微动磨损性能以及热处理等方面都有显著提升。表面机械加工处理方法作为多粗晶材料进行表面自纳米化的主要方法,在机械加工过程中,由于剧烈塑性变形产生的残余应力、表面硬化层、晶粒细化主要是疲劳性能主要原因。对于耐腐蚀性能,剧烈塑性变形后产生的高密度位错和高密度晶界是钛及钛合金耐腐蚀性能提高的主要原因,这样会在合金表面产生更多的离子扩散通道,使表面钝化膜更厚、更均匀、更致命,同时纳米晶的随机取向也会使钝化膜更致密,从而提高耐腐蚀性能。表面自纳米化对热处理过程也是有明显的提升作用,特别是对于渗氮质量、渗氮效率。这与表面自纳米化后钛及钛合金表面产生的高活性有关,同时高密度晶界以及高密度位错等缺陷都为元素的扩散提供了巨大的动力,使表层的钛氮组织变得均匀、致密、细小以及结合性好。表面自纳米化技术和涂层以及别的工艺技术结合可以更好提高抗微动磨损性能,这是利用表面硬度的提高和润滑结合。

表面自纳米化技术与其他工艺技术结合,如涂层、离子束增强沉积等。这样可以使钛及钛合金获得更好的性能,同时提高效率。例如,钛及钛合金作为工业的重要原料发挥着巨大作用,特别是在航空领域[31]。钛合金作为航空发动机的重要原料,特别是在高温耐磨损以及高温疲劳方面需要更深入的研究,希望更多的表面纳米化技术能应用在此方面,从而促进航空业的发展,将表面自纳米化技术与其他加工技术的结合创新是以后研究的一个主要方向之一。

[1] 郭纯,周健松,陈建敏.钛表面激光熔覆原位制备Ti5Si3涂层结构及摩擦学性能[J].无机材料学报,2012,27(9):970-976.

[2] 王东生,田宗军,沈理达,刘志东,黄因慧.钛合金激光表面改性技术研究现状[J].激光与光电子学进展,2008,45(6):24-32.

[3] 黄定辉,洪权,卢亚峰,郭萍,戚运莲.钛合金的高温抗氧化性及其影响因素分析[J].钛工业进展,2012,29(3):1-5

[4] Lu K,Lu J.Surface-nanocrystallization of metallic materials presentation of the concept behind a new approach[J].Journal of Material Science&Technology,1999,15(3):193-197

[5] 张鹏,尚晓敏,刘晓秋,等.表面纳米化的研究进展[J].吉林工程技术师范学院学报,2014,30(3):73-74.

[6] Liu G,Wang S C,Lou X F,et al.Low carbon steel with nanostructured surface layer induced by high-energy shot peening[J].Scripta Materialia,2001,44(8 /9):1 791-1 795.

[7] Tao N R,Sui M L,Lu K.Surface nanocrystallizatien of iron induced by ultrasonic shot peening[J].Nanostruet Mater,1999,11:433-437.

[8] 张洪旺,刘刚,黑祖昆等.表面机械研磨诱导AISl304不锈钢表层纳米化[J].金属学报,2003(4):342-346.

[9] 朱有利,李占明,韩志鑫等.超声冲击处理对2A12铝合金焊接接头表层组织性能的影响[J].稀有金属材料与工程,2010,39(Supp1):130-133.

[10] Lu J Z,Zhong J W,Luo K Y,et al.Micro-structural strengthening mechanism of multiple laser shock processing impacts on AISI 8620 steel[J].Mater Sci Eng A,2011,528:6128-6133.

[11] 张聪惠,何晓梅.表面机械研磨工业纯钛表面纳米化研究[J].稀有金属,2009,33(6):769-773.

[12] 赵坤,王敏,蔺成效,拓川.TC17钛合金自表面纳米化机制及组织演化[J].稀有金属材料与工程,2013,42(10):2048-2052.

[13] 王敏,蔺成效,马彩霞.Ti-6Al-4V钛合金表面纳米化机制研究[J].稀有金属,2011,35(5):633-638.

[14] 葛利玲,刘忠良,井晓天,卢正欣,路彩虹.超音速微粒轰击0Cr18Ni9钢表面纳米化的研究[J].热加工工艺,2008,37(16):11-14.

[15] 温爱玲,王生武,杨军勇,任瑞铭.高能喷丸表层纳米化对纯钛旋转弯曲疲劳性能的影响[J].材料开发与应用,2007,22(4):11-14

[16] 杨军永.高能喷丸表面纳米化对工业纯钛疲劳性能的影响[D].大连:大连交通大学,2006(C00):282-285

[17] 周明哲.航空用2E12合金热处理工艺与疲劳行为的相关基础问题研究[D].长沙:中南大学.2010

[18] 张聪惠,解钢,宋薇,王耀勉,何晓梅.表面纳米化TC4疲劳性能研究[J].稀有金属材料与工程,2015(4):866-870.

[19] 金磊,崔文芳,宋秀,刘刚,周廉.表面纳米化对β型钛合金耐腐蚀性能的影响[J].中国有色金属学报(英文版),2014(8):2529-2535

[20] 张聪惠,宋薇,解钢,何晓梅,王耀勉,李丰博.表面纳米化工业纯钛组织性能研[J/OL].稀有金属,20150504.

[21] 孙建.纯钛表面纳米化及低温离子渗氮研究[D].沈阳:东北大学.2009

[22] 周小玲,盛光敏,韩靖,颜婧,胡国雄.表面自纳米化对钛合金与不锈钢的扩散焊接的影响[J].核动力工程,2009,30(1):78-81

[23] 李康.湿喷丸强化Ti-6Al-4V合金的微动磨损和微动疲劳行为及其机理研究[D].大连:大连理工大学,2016

[24] 李瑞冬,付雪松,周文龙,陈国清,李志强.喷丸强化与涂层复合表面处理改善Ti-6Al-4V钛合金抗微动磨损性能[J].航空制造技术,2015(17):96-99

[25] 高广睿.表面改性对钛合金高温微动疲劳行为影响的研究[D].西安:西北工业大学,2005

[26] 王世洪,叶斌,梁佑明,等.钛合金的微动磨损疲劳及其防护工艺.稀有金属材料与工程,1991(01):21-25.

[27] 曹春晓.航空用钛合金的发展概况[J].航空科学技术,2005,(4):3-6.

高鹏(1991.12-),男,汉族,江西宜春人,西安建筑科技大学,表面工程。

G453. 9

A

1671-1602(2016)20-0029-04