降低超低碳钢结晶器液位波动及降级坯实践

2016-12-14苏小利于海岐刘博陈付振王金辉史页殊

苏小利,于海岐,刘博,陈付振,王金辉,史页殊

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

降低超低碳钢结晶器液位波动及降级坯实践

苏小利,于海岐,刘博,陈付振,王金辉,史页殊

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

针对鞍钢股份有限公司鲅鱼圈钢铁分公司生产超低碳钢时出现的结晶器液位波动和铸坯降级原因进行了分析,通过采取钢水顶渣改质、拉速调整、优化保护浇铸氩气流量、合理选择更换浸入式水口的时机及增加中间包钢水装入量等措施后,结晶器液位波动由14.38%降低到了7.44%,O5板比例由45.68%提高到58.23%。

超低碳钢;结晶器液位波动;铸坯降级

超低碳钢大部分作为汽车、家电面板使用,所以对其表面和内部质量要求均很高。鞍钢股份有限公司鲅鱼圈钢铁分公司生产超低碳钢过程中曾出现结晶器液面波动大,降级坯多等问题。2014年下半年O5板做成比例(生产的75级和41级铸坯块数之和占总块数的比例)平均45.62%,导致超低碳钢订货合同难以按时交货,同时也增加了降级坯改钢的成本。分析认为,影响超低碳钢质量的主要原因是结晶器液位波动以及由于液位波动和其他原因造成的降级坯数量多。据此采取措施,提高了O5板做成率。

1 结晶器液位波动原因分析

结晶器液位波动的原因是结晶器内钢通量的突然变化或结晶器弯月面流场分布不均匀。

钢通量的突然变化主要体现在水口或塞棒结瘤到一定程度后,部分结瘤物突然脱落引起结晶器液位波动[1-2];其次是由于铸坯鼓肚,造成结晶器通钢量的周期性变化引起液位周期性波动,此现象主要发生在浇铸包晶钢种上,超低碳钢种没有发生周期性液位波动,所以不再叙述。

弯月面流场分布不均匀引起的液位波动主要体现在两个水口吐出孔结瘤程度不同,引起水口两侧钢通量不同,造成结晶器液位波动;其次是为了缓解水口结瘤、氩气吹入量大造成液位波动。

其他引起结晶器液位波动的非稳态操作,如更换浸入式水口,铸机升降速等现象原因比较简单,这里不作进一步分析。

1.1 钢水纯净度对液位波动的影响

跟踪了部分浇次超低碳钢结晶器的液位波动情况,见图1。

图1 超低碳钢结晶器液位波动

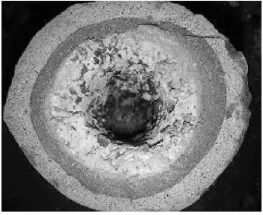

从图1看出,造成结晶器液位波动(以下简称液位波动)的主要原因是塞棒开度的突然降低引起钢通量变化,导致液位迅速上涨,即发生大的液位波动。造成塞棒突然降低的原因是塞棒或水口结瘤达到一定程度后,结瘤物不断脱落,引起钢通量突然增加,塞棒开度来不及降低,导致液位有一个向上的波峰,表观上为塞棒开度值的突然降低。对浸入式水口结瘤物进行解剖,断面形貌见图2。

图2 浸入式水口结瘤物断面形貌

对水口结瘤物扫描电镜分析,结果结瘤物主要成分为Al2O3。由此看出,导致液位波动的根本原因是钢水纯净度不够。

1.2 铸机拉速对液位波动的影响

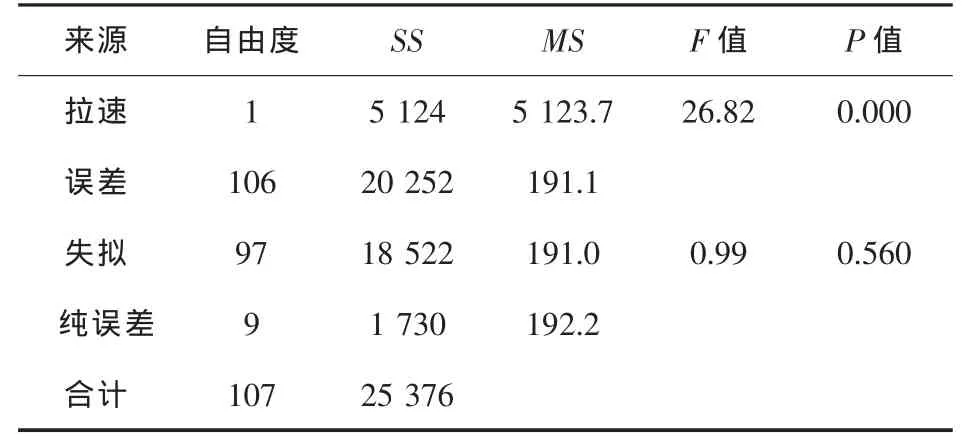

统计分析诸多因素对液位波动的影响发现,铸机拉速对液位波动影响较大。表1为铸机拉速对液位波动影响的方差分析结果。从表1的方差分析结果看出,显著性水平P值小于0.05,说明拉速对液位波动有显著影响。

表1 铸机拉速对液位波动影响的方差分析结果

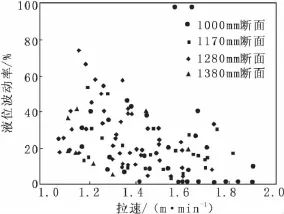

图3为不同断面下拉速对液位波动的影响(图中纵坐标的液位波动比例等于液位波动块数占总块数的比例)。从图3同样可以看出,不同断面下,拉速对液位波动影响较大,高拉速可以缓解液位波动。

图3 不同断面下拉速对液位波动的影响

分析认为,拉速越高,钢流股对窄面的冲击也越强,流股碰到窄面后,向下返的动力增强,减少了液位波动的几率。同时由于拉速提高后钢水流速增加,减少了塞棒头部钢流通道内结瘤物附着几率,也就减少了结瘤物脱落导致钢流通道突然变大造成的液位波动。

1.3 保护浇铸氩气流量对液位波动的影响

分析保护浇铸氩气流量的历史数据发现,由于上水口和塞棒氩气流量标准范围较宽,不同操

作者设定的上水口和塞棒氩气流量差别较大,较大流量吹氩会造成结晶器局部液面的剧烈搅动。

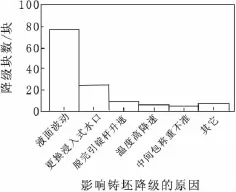

2 铸坯降级原因分析

按照评级系统将铸坯分为75级、41级、40级和0级。除75级外,其他等级均为降级坯,等级越低,铸坯质量越差。浇次头尾坯和换罐过程中产生的过渡坯为正常生产必须带出的降级坯,本文只研究75级、41级铸坯降级到了41级或0级的工艺或生产操作原因。经过统计,对造成铸坯降级的原因进行归类,从影响程度由大到小排列,铸坯降级原因归类见图4。

图4 铸坯降级原因归类

从图4可以看出,除以上分析的结晶器液位波动外,造成铸坯降级的原因还有更换浸入式水口,铸中升降速(脱引锭杆升速、尾罐降速、中包温度高降速),中包称重。其他不自浇烧氧、设备故障如RH测温枪故障等发生比例小,这里不再讨论。

2.1 更换浸入式水口

超低碳钢一般安排1浇次6罐组织生产。统计以往生产数据表明,几乎每浇次都需在浇铸过程中因浸入式水口结瘤严重至少更换一次,而且换水口往往是在结瘤已经非常严重,塞棒掉棒频繁,为了浇铸的连续性,不得已的情况下更换的。图5为使用后更换下来的浸入式水口。

图5 超低碳钢使用后的浸入式水口

由图5看出,吐出孔结瘤物堵塞严重,左面的吐出孔几乎被堵死,结瘤物不但影响钢液在结晶器里的流场(造成偏流),而且一旦脱落,会严重影响铸坯质量。

2.2 铸中升降速

铸中升降速造成铸坯降级的情况有三种,一是开浇后当头坯出水平段后,为了降低脱引锭杆时出现事故的风险,一般将拉速降到1.2 m/min,脱完引锭杆后,再将拉速升到目标拉速,此时会因升降速造成2~4块铸坯降级。

其次是在浇次尾罐大罐浇到剩余20 t时,按照标准要求进行降速,会造成2块坯降级。

第三种情况是中包温度高铸机降速。中包温度的高低受到精炼搬出温度、钢水镇静时间、钢水罐级别以及铸机升、降速等因素的影响。铸机升、降速后会使计划浇钢时间延长或缩短,影响中包温度的命中率。所以影响中包温度命中率的因素较复杂。

2.3 中包液位低

通过跟踪现场发现,造成中包液位低于45 t主要有两种情况。一是中包本身装入量不足。在换罐过程中液位偶尔会降到45 t以下;其次为中包称不准,称量值偏小,在换罐过程中会造成中包液位低于45 t,即为图4所示的第5类缺陷。

3 减少液位波动措施

3.1 改善钢水纯净度

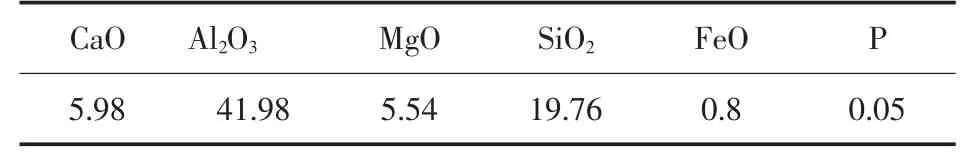

从以上分析可知,造成结晶器液位波动的主要原因是钢水纯净度不够。为了改善钢水的纯净度,对转炉渣进行了取样分析,对该渣系在相图中描点,原渣系成分落在了熔点较高区域,熔点在1 600℃左右。原渣系熔点较高,吸附夹杂能力减弱,所以对顶渣进行了改质。出钢时先进行合金化,合金化结束间隔1 min后加入600 kg盖罐白灰、300 kg无硼助熔渣。无硼助熔渣成分见表2。

表2 无硼助熔渣成分(质量分数)%

对于不补加合金的超低碳钢,出钢1 min后加入白灰和无硼助熔渣。加入盖罐白灰过程开启钢水罐底吹氩,吹氩10~20 s。到氩站测温取样后

加入熔渣改质剂400 kg,吹氩30 s。对改质前后的渣系取样分析,结果见表3。

表3 改质前后渣系成分对比(质量分数)%

由表3看出,改进后渣系的TFe平均降低约1%,Al2O3提高约2%,改进后的渣系熔点降低了100℃。

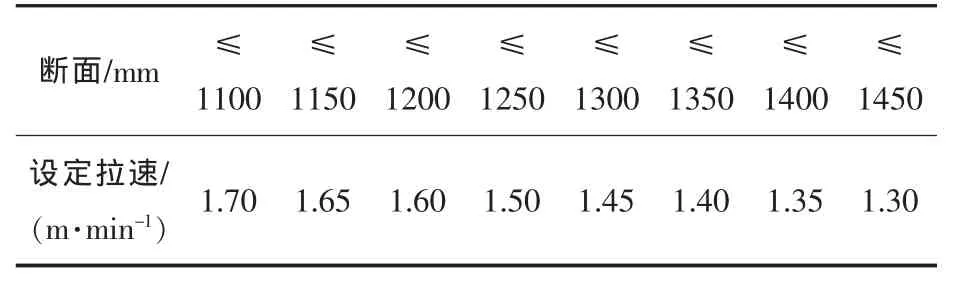

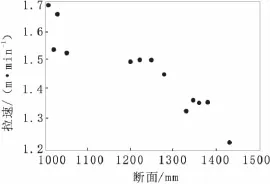

3.2 提高铸机拉速

从以上分析可知,提高拉速对结晶器液位波动有缓解作用,所以根据铸机状态,制定了不同断面下的铸机拉速,见表4。现场生产的断面和铸机拉速的对应关系见图6。

表4 制定的不同断面的铸机拉速

图6 断面和铸机拉速的对应关系

3.3 调整保护浇铸氩气流量

试验不同保护浇铸氩气流量状态下的液位波动情况。方案1:塞棒氩气流量3 L/min,上水口5 L/min。方案2:塞棒氩气流量2 L/min,上水口3 L/min。试验结果为方案1的液位波动比例为12.22%,方案2的液位波动比例为3.81%。故采用方案2控制氩气流量。

4 减少降级坯措施

4.1 改变更换浸入式水口方式

因过渡坯本身是降级坯,为此,在每浇次第3罐浇铸完换罐的过渡坯上更换浸入式水口,不但缓解了浸入式水口结瘤,而且减少了换浸入式水口造成的铸坯降级。为了准确在过渡坯上换水口,进行了细化操作。

铸坯混浇段定义为:钢水罐开滑时刻对应的中间包内钢水重量为W,当铸机浇完上述重量W所对应的铸坯。过渡坯定义为:当铸机浇完上述重量W时刻时为过渡坯分割线l,过渡坯分割线l前后1m包含的铸坯号为过渡坯。

在大罐开浇时,记录开浇时中包钢水重量W,两流的拉速υ以及当时两流的全长L和浇铸断面。从大罐开浇到浇铸重量W时的浇铸时间t等于钢水罐开滑时刻对应的中间包内钢水重量W除以单位拉速下的通钢量。过渡坯分割线l=全长L+拉速×浇铸时间t。

通过L±1m减掉正常二级计算机上的定尺,可以准确计算出过渡坯分割线在哪块铸坯定尺上,在过渡坯上开始降速换水口。

4.2 减少铸中升降速

针对浇次首罐脱引锭杆升降速和浇次尾罐大罐浇到剩余20 t降速造成的铸坯降级,对原工艺进行了优化:对于脱引锭杆升降速采用一步到位升到目标拉速,不在脱引锭杆时升降速或采用1.2 m/min拉速维持到脱完引锭杆在第2罐开浇后的过渡坯上升到目标拉速;对于浇次的尾罐,在大罐停浇后降速,因此时降速的铸坯已经是浇次尾坯,浇次尾坯本身也是降级坯,降低了降级坯的产生数量。通过工艺调整后,降级坯减少5.5%。

针对中包温度高引起的铸机降速,对现场大量生产数据进行回归分析,建立了回归模型,实际精炼搬出温度=精炼理论目标搬出温度+温度补偿。温度补偿应包括以下因子:工艺路线、钢水罐周转时间、钢水罐级别、出钢结束到钢水罐进精炼位时间、精炼处理时间、精炼处理完到铸机开浇时间、铸机浇注时间。按照模型计算的搬出温度进行操作,大大提高了中包温度合格率,中包温度合格率在98.5%以上,因中包温度高/低造成的升降速比例由11.90%降低到3.17%。

4.3 控制中包液位不低于45t

针对中包本身装入量不足,中包秤不准,称量值偏小的情况,在首罐开浇后,应迅速将中包液位涨至距溢流口50 mm以内,根据中包重量对中包称重进行标定和调整,如果中包称重低于60 t或者高于65 t,可将称重调整至60~65 t,保证因中包称不准降级的铸坯为浇次的第一块(浇次的第一块默认为降级坯)。

针对中包称不准,通过跟踪发现,在坐中间包时,当中间包接触中包车时,由于惯性,会对中包称形成一定的冲击,久而久之,中包称精度就会受到影响。所以制定如下方案:①先将中间包车下降到下极限;②坐中间包时,吊车先将其吊到距离中间包车距离≤50 mm范围内,然后停止吊车运行;③启动中间包车向上顶升,直到中间包车到达上极限;④这时吊车已经空载,中间包重量完全落到了中间包车上,这时吊车继续向下运动,将吊钩摘掉,吊车开走;⑤将中间包车再下降到下极限。

5 效果

通过对超低碳钢水纯净度的改善,拉速的调整和铸机氩气保护浇注的优化,结晶器液位波动由原来的14.38%降低到了7.44%;通过降低结晶器液位波动,在第3罐浇铸终了过渡坯上换浸入式水口,增加中间包钢水装入量,在开浇第一块降级坯上及时校称和对坐中间包操作方式的改进等措施,O5板做成率由45.68%提高到58.23%。

6 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司通过对钢水顶渣进行改质,提高其顶渣吸附夹杂的能力,制定不同断面下的铸机拉速,采用塞棒氩气流量≤2 L/min,上水口≤3 L/min进行保护浇铸,液位波动由14.38%降至7.44%。通过采取在每浇次第3罐浇铸完换罐的过渡坯上更换浸入式水口、在浇铸过程中采取脱引锭杆不升速以及浇次尾罐剩20 t不降速、将开浇中包液位涨至距溢流口50 mm以及在浇次第一块铸坯上及时校称等措施,降低了降级坯数量,O5板做成率由45.68%提高到58.23%。

[1]张剑君,曾建立.薄板坯连铸低碳铝镇静钢结晶器液位波动的控制[J].炼钢,2010,26(6):14-16.

[2]陈高亮,杨峰.薄板坯连铸液位波动产生原因与控制[J].包钢科技,2013,39(5):12-15.

(编辑 许营)

Practice of Lowering Fluctuation of Liquid Level of Molten Ultra-low Carbon Steel in Mould and Reducing Numbers of Strands in Degradation

Su Xiaoli,Yu Haiqi,Liu Bo,Chen Fuzhen,Wang Jinhui,Shi Yeshu

(Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

The causes leading to the fluctuation of liquid level of molten ultra-low carbon steel level in mould during continuous casting and the increasing numbers of strands degradation in Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.,Ltd.were analyzed.Based on the analysis such measures as improving the quality of the top slag,adjusting the casting speed, optimizing the argon flow rate during protective atmosphere pouring,suitably choosing the time of replacing the submerged nozzles and increasing the amount of molten steel charged into the tundish were taken.After that the fluctuation rate of liquid level of molten ultra-low carbon steel in mould was reduced to 7.44%from 14.38%and the yield percent of the O5 steel sheets was increased to 58.23%from 45.68%.

ultra-low carbon steel;fluctuation of liquid level of molten steel in mould; strand in degradation

TF769

A

1006-4613(2016)06-0053-05

2016-04-12

苏小利,硕士,工程师,2005年毕业于辽宁科技大学钢铁冶金专业。E-mail:34135396@qq.com