有机硅改性硼酚醛树脂的研制

2016-12-14郭安儒肖德海

郭安儒,李 杰,刘 畅,肖德海

(1.航天材料及工艺研究所,北京100076;2.中国科学院长春应用化学研究所,长春130022)

有机硅改性硼酚醛树脂的研制

郭安儒1,李杰1,刘畅2,肖德海2

(1.航天材料及工艺研究所,北京100076;2.中国科学院长春应用化学研究所,长春130022)

通过Williamson醚合成、Claisen重排及硅氢化反应得到邻羟基苯丙基硅油(Si⁃phenol),将其与苯酚混合,采用硼酸酯法合成有机硅改性硼酚醛树脂(SBPF).利用1H NMR和FTIR技术对其结构进行分析,采用热重分析(TGA)、剪切测试、拉伸测试以及冲击测试等手段对其耐热能和力学性能进行表征.考察了Si⁃phenol的含量对树脂各项性能的影响,并研究其作用机理.结果表明,合成的有机硅改性硼酚醛树脂具有良好的耐热性,适量硅氧烷链段的引入可以改善树脂的黏接性能,提高其力学强度.

酚醛树脂;硅改性;硼酸;耐热性;力学性能

酚醛树脂(PF)是最早合成的树脂,其具有原料易得、合成方便、工艺性、热性能及电绝缘性能优良等特点,在电子、防火涂料、耐火材料、航空航天飞行器及先进复合材料等领域得到了广泛应用[1,2].随着工业技术的不断进步,传统的酚醛树脂由于分子结构上的酚羟基和亚甲基容易氧化,使其耐热性较差,脆性大,很大程度上限制了其在高性能材料中的应用.

为改善酚醛树脂的阻燃性和耐热性,硼、磷和硅等无机元素被引入到酚醛树脂的结构中[2~5].其中,最成功的改性品种之一是硼酚醛树脂(BPF)[5~7],其可通过自交联形成含有硼的三维交联网状结构,从而展现出高氧指数、低毒、低烟和低发热量等性能,以及优异的抗氧化能力和耐热性能,并且在热解时不会释放出有毒气体,但是其缺点是脆性较大,力学性能有待进一步改善.

本文从分子结构设计出发,利用苯酚和3⁃溴丙烯的Williamson醚合成反应以及Claisen重排反应制得了烯丙基苯酚,并通过硅氢化反应合成邻羟基苯丙基硅油(Si⁃phenol),将其与一定比例的苯酚混合,采用硼酸酯法合成有机硅改性硼酚醛树脂(SBPF),在保证一定残碳率的条件下,提高了树脂的柔韧性和黏接性能,同时降低了其脆性.

1 实验部分

1.1 试剂与仪器

苯酚(Phennol,分析纯),硼酸(Boron,分析纯),多聚甲醛(POM,分析纯),邻二氯苯(纯度98%),上海麦克林生化科技有限公司;碳酸钾(K2CO3,分析纯),丙酮(分析纯),乙酸乙酯(分析纯),甲苯(分析纯),北京化工厂;六水合氯铂酸(H2PtCl6·6H2O,纯度99.9%)和3⁃溴丙烯(纯度98%),萨恩化学技术(上海)有限公司;含氢硅氧烷(含氢量0.8%,黏度20~50 mPa·s),上海硅友新材料科技有限公司;酚醛树脂(PF,工业级),伯马风帆实业有限公司.

VERTEX 70型傅里叶变换红外光谱仪(布鲁克科技有限公司);AVANCEⅢ300兆核磁共振波谱仪[铂悦仪器(上海)有限公司];Diamond TG/DTA热重⁃差热综合热分析仪(珀金埃尔默股份有限公司);INSTRON⁃1121型材料试验机(美国英斯特朗公司);JJ⁃20型计算机控制记忆冲击试验机(长春市智能仪器设备有限公司);SX⁃2.5⁃10箱式电阻炉(北京科伟永兴仪器有限公司).

1.2 实验过程

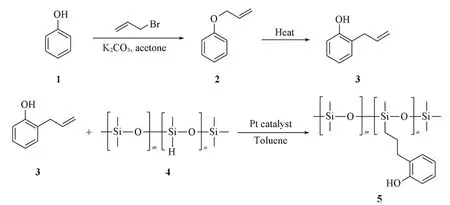

化合物Si⁃phenol(5)的合成路线如Scheme 1所示.

Scheme 1 Synthetic route of Si⁃phenol(5)

1.2.1 苯基烯丙基醚(2)的合成 在配有冷凝管、温度计、胶塞和搅拌子的三口烧瓶中加入丙酮及一定量的苯酚和K2CO3,同时在N2气保护下,搅拌升温至40℃,缓慢滴加3⁃溴丙烯,滴加完毕后将体系升温至80℃,在回流状态下保持12 h后过滤,将滤液减压蒸馏除去溶剂,将残余物用乙醚和水分液,干燥并过滤有机相,减压除去溶剂从而得到产物.

1.2.2 2⁃烯丙基苯酚(3)的合成 在配有冷凝管、温度计、胶塞及搅拌子的三口烧瓶中将生成的苯基烯丙基醚溶于邻二氯苯中,在N2气保护下,将体系缓慢升温至180℃,在回流状态下保持24 h后减压蒸馏除去溶剂,将残余物通过柱层析(石油醚∶乙酸乙酯体积比为4∶1)得到产物2⁃烯丙基苯酚(产率为72%).

1.2.3 邻羟基苯丙基硅油(Si⁃phenol,5)的制备 在配有冷凝管、温度计、胶塞及搅拌子的三口烧瓶中加入甲苯,在搅拌条件下加入烯丙基苯酚,然后加入含氢硅氧烷,最后加入H2PtCl6·6H2O.在N2气保护下,将体系缓慢升温至100℃,在回流状态下保持36 h后减压除去溶剂即得到产物邻羟基苯丙基硅油.

1.2.4 有机硅改性硼酚醛树脂(SBPF)的合成 将250 mL三口烧瓶于80℃下预热,将一定量融化后的苯酚与Si⁃phenol按一定比例混合,加入三口烧瓶中,并放入搅拌子.将三口烧瓶固定在80℃预热的恒温搅拌油浴锅内,插好温度计、冷凝管和胶塞,开始搅拌.称一定量的硼酸倒入三口烧瓶内,开始升温,当温度到达预定值时开始计时.反应一定时间后,减压蒸馏30 min后停止蒸馏,缓慢降温至70℃.加入一定量的多聚甲醛,缓慢升温至预定温度,待多聚甲醛完全溶解,减压蒸馏.待蒸馏出一定量液体后,停止蒸馏,将产品置于60℃真空干燥箱内,干燥24 h.本文共合成了7种配比的改性树脂,具体配方如表1所示.

Table1 Reaction ratio of SBPF with different Si⁃phenol contents∗

1.3 测试与表征

1.3.1 红外测试 采用VERTEX 70型傅里叶变换红外光谱仪测试红外光谱,扫描范围4000~400 cm-1,KBr研磨压片制样.

1.3.2 核磁测试 采用AVANCEⅢ300 MHz共振波谱仪,溶剂为CDCl3.

1.3.3 残碳率测试 将树脂试样(mo,g)置于坩埚中,在800℃的箱式电阻炉中加热30 min后自然冷却至室温,称重计为md(g),残碳率为md/mo×100%,平行样测试3次.

1.3.4 热失重分析 采用Diamond TG/DTA热重⁃差热综合热分析仪测试树脂的热失重曲线,测试条件:N2气气氛,升温速率10℃/min,气流速度20.00 mL/min,测试温度为室温至1000℃.

1.3.5 剪切测试 采用铝片作为黏接物,铝片尺寸:100 mm×25 mm×2 mm,胶黏剂搭接长度12.5 mm.固化条件:150℃固化2 h,180℃固化2 h.采用INSTRON⁃1121型材料试验机进行测试,平行样测试5次.

1.3.6 拉伸测试 采用30~60目软木粒作为黏接物,木粒与树脂共混(质量比为80∶20),固化条件为:150℃固化2 h,180℃固化2 h,固化成型后裁条进行测试,样条尺寸100 mm×10 mm×2 mm.采用INSTRON⁃1121型材料试验机进行测试,拉伸速率10 mm/min,平行样测试3次.

1.3.7 冲击测试 软木样条制备方法同拉伸测试方法,样条尺寸80 mm×10 mm×2 mm.采用JJ⁃20型计算机控制记忆冲击试验机进行测试,平行样测试3次.

2 结果与讨论

2.1 邻羟基苯丙基硅油的合成及1H NMR表征

邻羟基苯丙基硅油(5)的合成:从苯酚出发,首先通过烯丙基化反应合成了烯丙基苯基醚化合物2,再通过在甲苯中加热发生Claisen重排得到化合物3,化合物3在氯铂酸催化下与含氢硅氧烷发生硅氢化反应得到邻羟基苯丙基硅油5.整体反应操作简单,原料经济易得,且易于进行大量的合成和工业化生产.

1H NMR表征数据如下.化合物2:1H NMR(300 MHz,CDCl3),δ:7.32(t,J=7.9 Hz,2H),6.98(t,J=9.7 Hz,3H),6.11(ddd,J=22.3,10.5,5.3 Hz,1H),5.39(dd,J=39.3,13.9 Hz,2H),4.58(d,J=5.2 Hz,2H).13C NMR(75 MHz,CDCl3)δ:158.61,133.39,129.47,120.86,117.64,114.75,68.72.

化合物3:1H NMR(300 MHz,CDCl3),δ:7.17(t,J=7.3 Hz,2H),6.93(t,J=7.4 Hz,1H),6.85(d,J=8.0 Hz,1H),6.16~5.99(m,1H),5.22(dd,J=3.9,1.6 Hz,2H),5.17(s,1H),3.46(d,J=6.3 Hz,2H).13C NMR(75 MHz,CDCl3)δ:158.61,133.39,129.47,120.86,117.64,114.75,68.72.

化合物5:1H NMR(300 MHz,CDCl3),δ:7.18~6.98(m,2H),6.94~6.65(m,2H),2.68~2.38(m,2H),1.76~1.50(m,2H),0.71~0.18(m,2H),0.06(s,9H).

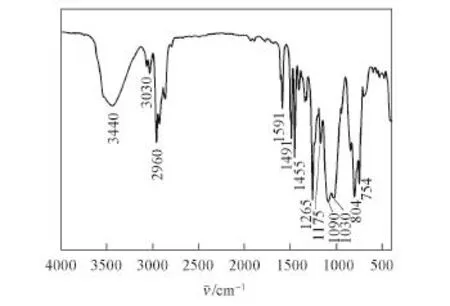

2.2 红外光谱

图1为Si⁃phenol(5)的红外光谱,在3440 cm-1处的吸收峰为酚羟基O—H键的伸缩振动峰,3030和2960 cm-1处的吸收峰为C—H键的伸缩振动峰,1591和1491 cm-1处的吸收峰为苯环骨架振动峰,1455 cm-1处的吸收峰为苯环与烯丙基之间C—C键的特征峰,1265 cm-1处的吸收峰为Si—C的弯曲振动峰,1175 cm-1处的吸收峰为苯环与酚羟基之间C—O键的伸缩振动峰,1090和1030 cm-1处的吸收峰为Si—O—Si键的伸缩振动峰,804 cm-1处的吸收峰为Si—C键的伸缩振动峰,754 cm-1处的吸收峰为苯环上邻二取代的特征峰.此外,1640 cm-1处键的伸缩振动峰消失,而且在2250~2090 cm-1范围内并未出现Si—H键的伸缩振动峰,说明烯丙基苯酚通过硅氢化已接枝在硅链上,并且反应完全.

将BPF与SBPF的红外谱图(图2)进行对比可以发现,BPF和SBPF分别在3318和3400 cm-1处出现了羟基O—H键的伸缩振动峰;BPF在1600和1500 cm-1处出现苯环骨架特征峰,SBPF在1594和1495 cm-1处出现苯环骨架特征峰;BPF和SBPF分别在1210和1215 cm-1处出现了酚羟基C—O键的特征峰;在1385和1383 cm-1处出现了B—O键的特征峰;在755和754 cm-1处出现邻位取代基的特征峰.BPF与SBPF的吸收峰位置基本一致,但在1090和1030 cm-1处,SBPF图谱出现了一个宽强度吸收峰,而在BPF的红外图谱中并未出现此宽强度吸收峰,判断此峰为Si—O—Si键的特征峰,与BPF图谱中1095 cm-1处的苄羟基C—O键的弱吸收峰不同,说明Si—O—Si键已被引入到了硼酚醛树脂中.此外,在SBPF谱图中806 cm-1处的吸收峰也与BPF红外谱图不同,此峰为Si—C键的特征峰,从而进一步证实硅氧烷链已被引入到硼酚醛树脂中.

Fig.1 IR spectrum of Si⁃phenol(5)

Fig.2 IR spectra of BPF(a)and SBPF(b)

2.3 热性能

图3为PF,BPF和SBPF的TGA曲线,SBPF的TGA曲线表明,树脂质量在150~250℃这一阶段有明显的降低,开始释放游离水、酚和醛,同时发生分子间的缩合交联,形成亚甲基桥和醚键,并释放出缩合水;当温度高于300℃时,进入热解与热解产物的聚合阶段,失重较少;当温度达到550℃以上时,失重显著,发生热分解和炭化,并释放出水、二氧化碳、酚及苯类[8].此外,在树脂中引入的硅氧烷链段在高温下也会发生热解聚和热氧化降解,生成小分子的环硅氧烷以及甲醛等小分子物质,从而加速树脂质量的降低.

在相同测试条件下,在1000℃时,BPF的残碳率为78.5%,SBPF的残碳率为63.6%,而PF的残碳率仅为40.2%.TGA结果说明,硅氧烷链对提高树脂的耐热性贡献不大,反而会降低其在高温条件下的耐热性能,一方面原因在于,Si—O键键能为472.5 kJ/mol[9],C—C键键能为334.72 kJ/mol[10],而B—O键键能为774.04 kJ/mol,要远大于Si—O键键能.另一方面,在树脂中引入的硅氧烷链段在高温下发生热解聚和热氧化降解,从而降低树脂高温残碳率,同时硅氧烷链段的存在可能会阻碍树脂固化时立体网状结构的形成,降低了交联密度.

Fig.3 TGA curves of SBPF(a),BPF(b)and PF(c)

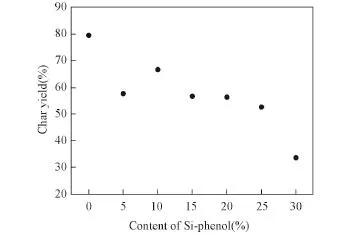

Fig.4 Char yield of SBPF with different Si⁃phenol contents at 800℃

2.4 硅氧烷改性苯酚含量对树脂残碳率的影响

本文考察了Si⁃phenol含量对树脂高温残碳率的影响.将样品置于800℃箱式电阻炉中烧蚀30 min后,其残碳率的变化如图4所示.在未引入Si⁃phenol时,树脂的残碳率为79.5%,结构没有发生分解,树脂本身展现出良好的耐热性.随着Si⁃phenol含量的增加,树脂的残碳率逐渐降低(表2),当Si⁃phenol含量为10%时(Si⁃phenol⁃10),树脂的残碳率是65.2%;当Si⁃phenol含量为30%时(Si⁃phenol⁃30),树脂的残碳率明显下降,仅为33.7%,低于PF(43.8%).随着Si⁃phenol用量的加入,树脂结构中引入的柔性链段比例增加,树脂固化交联的位阻增加,交联密度降低;同时,Si⁃phenol的用量越多,硅氧烷链段在高温下发生的热解聚和热氧化降解越明显,残碳率越低.因此,树脂的耐高温性能随Si⁃phenol用量的提高而下降.当Si⁃phenol的含量达到30%时,树脂发生分相,不再具有耐热性能.

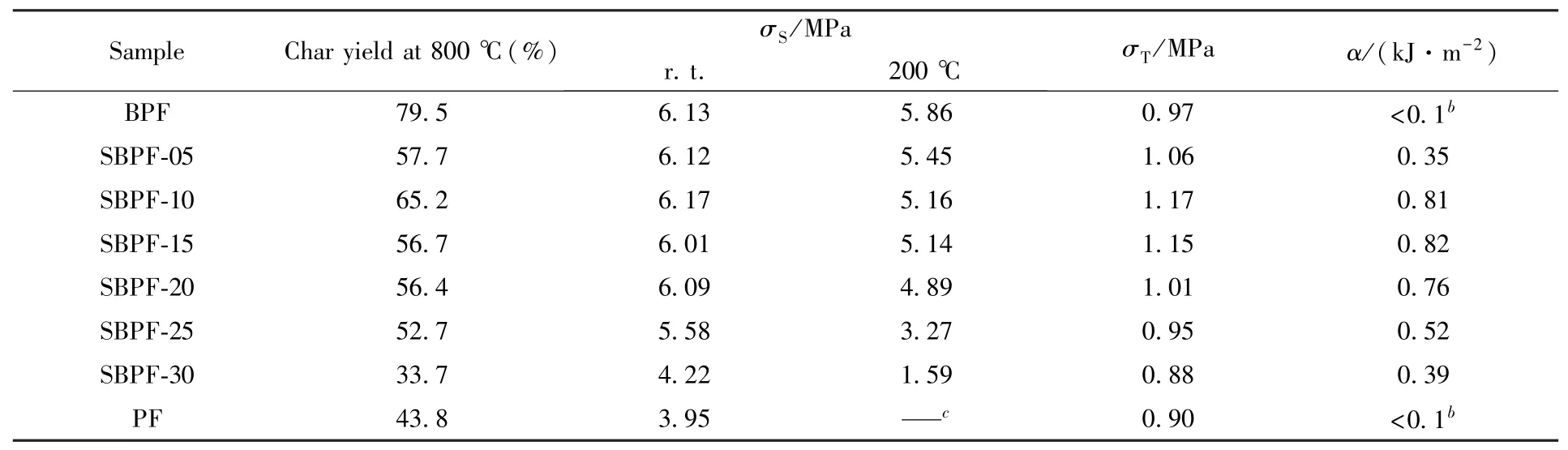

Table 2 Char yields and mechanical properties of SBPF with different Si⁃phenol contentsa

2.5 力学性能

对不同Si⁃phenol含量SBPF的各项力学性能(包括剪切强度,拉伸强度以及冲击强度)进行测试,结果见表2.

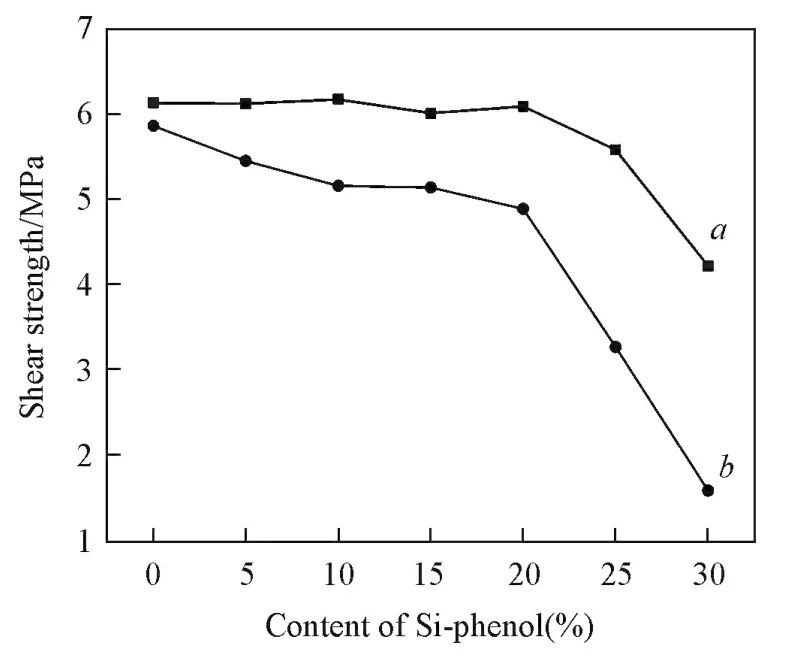

图5示出了不同Si⁃phenol含量的SBPF在室温(r.t.)和200℃时的剪切强度变化曲线.可见,在室温条件下,随着Si⁃phenol含量的提高,树脂的黏接性能变化不大.一方面是由于硅氧烷链的引入降低了树脂的交联密度[11];另一方面,硼元素的引入可以有效地改善树脂的黏接性能.此外,硅氧烷链会使树脂的表面能下降,在一定程度上提高树脂对黏接材料的浸润能力,改善树脂与黏接材料之间的界面性能,提高材料的力学强度,但相应的作用机理和改善效果仍在探讨中.在上述多种因素的共同作用下,树脂的剪切强度变化不大,直至Si⁃phenol的含量大于25%时,结构发生分相,树脂的剪切强度显著下降.

Fig.5 Shear strengths of SBPF with different Si⁃phenol contents at room temperature(a)and 200℃(b)

在200℃下测试树脂的剪切强度发现,SBPF的剪切强度随着Si⁃phenol含量的提高明显下降,说明硅氧烷链对树脂浸润能力的改善无法弥补树脂在高温条件下耐热性的骤降,这一结果与残碳率的测试结果一致.

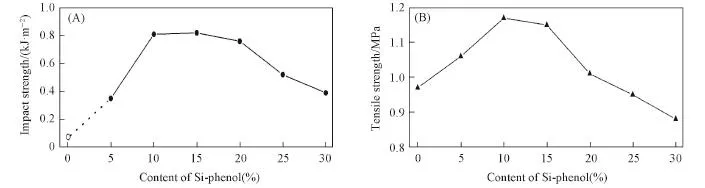

将SBPF与30~60目的软木粒子按照一定比例混合,制备软木样条进行冲击和拉伸测试,进而评价硅改性硼酚醛树脂的力学强度和柔韧性.图6(A)为SBPF的冲击强度随Si⁃phenol含量增加的变化曲线,可见SBPF的冲击强度远高于BPF和PF,其中含Si⁃phenol⁃10的树脂的冲击强度达到0.81 kJ/m2,而未引入硅氧烷链的BPF和PF冲击强度均低于0.1 kJ/m2.这主要是因为引入的硅氧烷链中含有的Si—O键键长较长,且Si—O键具有独特的固有构象柔顺性[12],因而树脂的柔韧性得到改善.此外,当Si⁃phenol含量超过15%时,树脂的冲击强度逐渐降低,此时硅氧烷链段对树脂交联结构的阻碍作用更显著.

Fig.6 Impact strengths(A)and tensile strengths(B)of SBPF with different Si⁃phenol contents

图6(B)为SBPF的拉伸强度随Si⁃phenol含量增加的变化曲线.可见随着Si⁃phenol含量的增加,树脂的拉伸强度呈“先上升⁃后下降”的趋势,在含量为10%时出现最大值.这是由于当Si⁃phenol含量较低时,硼元素对黏接性能的改善作用以及硅氧烷链段对树脂界面性能的改善作用占主导,树脂的拉伸强度略有提升.当Si⁃phenol的含量超过10%时,硅氧烷链段对交联结构的阻碍作用更显著,导致树脂的拉伸强度降低.结合SBPF树脂耐热性和力学性能的测试结果,Si⁃phenol含量为10%时树脂的各项性能达到最佳,该配比条件下的树脂不但具有一定的耐热性,其拉伸强度和室温剪切强度较BPF得到改善,冲击强度明显提高.

3 结 论

通过Williamson醚合成、Claisen重排以及硅氢化反应得到邻羟基苯丙基硅油(Si⁃phenol),将其与苯酚以一定的比例混合,采用硼酸酯法合成了有机硅改性硼酚醛树脂(SBPF).1H NMR和FTIR结果表明,硅和硼元素以化学方法引入到SBPF的结构中.TGA结果表明SBPF的耐热性能优于普通酚醛树脂,1000℃时的残碳率达到63.6%.对比了不同含量Si⁃phenol对树脂力学性能的影响,并探讨了其作用机理.结果表明,当Si⁃phenol的含量适中时(10%)时,树脂不但具有一定的耐热性,其拉伸强度和室温剪切强度较硼酚醛树脂也得到了改善,特别是冲击强度明显提高,综合性能达到最佳.本文的研究结果对于进一步设计新型的韧性耐高温酚醛树脂具有一定的参考价值.

[1] Knop A.,Scheib W.,Chemistry and Application of Phenolic Resins,Springer Press,Berlin,1979,1—26

[2] Knop A.,Pilato L.A.,Phenolic Resins:Chemistry,Applications,Performance and Future Direction,Springer Press,Berlin,1985,1—21

[3] Sunshine N.B.;Ed.:Kuryla W.C.,Papa A.J.,Flame Retardancy of Polymeric Materials,Vol.2,Marcel Dekker Press,New York,1973,79—86

[4] Conley R.T.,Quinn D.F.;Ed.:Lewin M.,Atlas S.M.,Pearce E.M.,Flame⁃retardant Polymeric Materials,Plenum Press,New York,1965,133—156

[5] Pitts A.;Ed.:Kuryla W.C.,Papa A.J.,Flame Retardancy of Polymeric Materials,Vol.1,Marcel Dekker Press,New York,1973,20—38

[6] Hilado J.C.,Flammability Handbook for Plastics,2nd Ed.,Technomic Press,Westport,Conn,1974,142

[7] Shen K.,Griffin T.,Fire and Polymers,ACS Symposium Series,Vol.245,ACS Press,Washington DC,1990,215—247

[8] Yi D.L.,Ouyang Z.H.,Wu L.,Ji C.L.,China Adhesives,2008,17(1),12—15(易德莲,欧阳兆辉,伍林,吉成林.中国胶黏剂,2008,17(1),12—15)

[9] Zhang G.W.,Study on the Heat Resistant Property of SiC/Organosilicon Modified Phenolic Resin Composite,Wuhan University of Technolo⁃gy,Wuhan,2012(张光武.SiC/有机硅改性酚醛树脂复合材料的耐温性研究,武汉:武汉理工大学,2012)

[10] Qiu J.,Wang G.J.,Feng Y.B.,Journal of Tongji University(Natural Science),2007,35(3),381—384(邱军,王国建,冯悦兵.同济大学学报(自然科学版),2007,35(3),381—384)

[11] Du Y.,Ji F.X.,Liu Z.L.,Lv C.X.,Polymer Materials Science and Engneering,2003,19(4),44—47(杜杨,吉法祥,刘祖亮,吕春绪.高分子材料学与工程,2003,19(4),44—47)

[12] Jones R.,Translated by Feng S.Y.,Jia F.P.,Li M.J.,Silicon⁃containing Polymers,Chemical Industry Press,Beijing,2008,2—3(冯圣玉,贾付平,李美江[译].琼斯(美).含硅聚合物,北京:化学工业出版社,2008,2—3)

(Ed.:D,Z,A)

†Supported by the National Natural Science Foundation of China(No.21404100).

Research on Silicone⁃modified Boric Phenolic Resin†

GUO Anru1,LI Jie1,LIU Chang2,XIAO Dehai2∗

(1.Research Institute of Materials&Processing Technology,Beijing 100076,China;2.Changchun Institute of Applied Chemistry,Chinese Academy of Sciences,Changchun 130022,China)

(2⁃Hydroxyphenyl)propyl silicone oil(Si⁃phenol)was obtained via Williamson ether synthesis,Claisen rearrangement,and hydrosilylation,and then was mixed with phenol.The silicone⁃modified boric phenolic resin(SBPF)was synthesized via borate esterifieation.The structure of SBPF was analyzed by means of1H NMR and FTIR,and the heat⁃resistance and mechanical performances of SBPF were characterized by TGA,shearing test,tensile test,and impact test.The effects of Si⁃phenol content on various performances of SBPF were investigated,and the mechanisms were researched.The result shows that the synthesized resin has good heat⁃resistance,and the introduction of appropriate proportion siloxane segments could improve its adhe⁃sive property and enhance its mechanical strength.

Phenolic resin;Silicon modification;Boric acid;Heat⁃resistance;Mechanical performance

O631

A

10.7503/cjcu20160662

2016⁃09⁃21.网络出版日期:2016⁃11⁃15.

国家自然科学基金(批准号:21404100)资助.

联系人简介:肖德海,男,助理研究员,主要从事耐高温黏合剂研究.E⁃mail:dhxiao@ciac.ac.cn