耐硫变换技术影响因素的探讨分析

2016-12-14姬明利

姬明利

(中化泉州石化有限公司,福建 泉州 362103)

耐硫变换技术影响因素的探讨分析

姬明利

(中化泉州石化有限公司,福建 泉州 362103)

介绍了粗煤气宽温耐硫变换技术的发展历程与变换反应器技术的动态,以及CO耐硫变换反应的化学原理与催化剂作用机理,探讨分析了耐硫变换反应中CO含量、CO转化率、水气比、生产负荷、变换反应器技术等因素对变换工艺的影响,从而得出了CO耐硫变换技术影响装置节能降耗的关键因素与控制措施,以及诠释了变换反应中粗煤气的水气比对变换装置节能降耗、床层热点温度控制与CO转化率控制的影响。

水气比;变换反应;耐硫变换;床层温度;变换炉

进入21世纪以来,我国的煤化工产业步入了快速发展阶段,煤基制甲醇、煤制烯烃、煤气化制氨及煤制油项目等相继全面启动并且快速发展。煤基水煤气耐硫变换技术是当前煤化工产业中必要的处理工序,主要用于合成氨、甲醇合成、煤制油等工业中的制氢及调节合成气加工制造过程中的H2/CO比。变换反应的研究起始于1888年,1915年变换反应首先在煤基合成氨厂中用于制造合成氨所需的氢气。

20世纪60年代中后期钴钼系变换催化剂的出现,几乎覆盖了铁系高温变换催化剂(300~450 ℃)和铜系(190~250 ℃)低温变换催化剂的整个活性温区,其对硫、氯等抗毒性能力显著增强(铁系、铜系催化剂对硫、氯等非常敏感)[1],而且具有强度高、使用寿命长等优点;伴随着这些优势钴钼变换催化剂逐渐取代了以铁系、铜系为主的变换催化剂。目前钴钼宽温耐硫催化剂已经广泛应用于一氧化碳变换装置。与过去常见的渣油气化及天然气转化配套的变换相比,煤气化原料气CO浓度普遍较高,水气比相差极大,配套的变换技术的工艺影响因素也较为复杂。

1 一氧化碳变换技术反应原理

一氧化碳与水蒸汽共存的系统,是含有C、H、O三个元素的系统。从热力学的角度来看,其主要进行下面可逆放热的变换反应,变换催化剂的操作温度范围为160~500 ℃[2]:

CO+H2O→CO2+H2

ΔH=-41.19 kJ/mol

这是一个可逆、放热、反应前后体积不变的化学反应。压力对反应平衡没有影响,降低温度和增大水/气比(水/气比是指进口气体水蒸汽的分子数与总干气分子数之比)会有利于反应平衡向右移动。

变换反应进行中,水蒸汽分子首先被钴钼系催化剂的活性表面所吸附,并分解为H2及吸附态氧原子,H2进入气相,吸附态氧则在催化剂表面形成吸附层,由于一氧化碳分子的碰撞而生成二氧化碳,并离开催化剂的表面。变换反应的特点是可逆、放热,反应前后气体体积不变,且反应速度比较慢,在催化剂的作用下具有较快的反应速度。

2 一氧化碳变换技术工艺流程设置

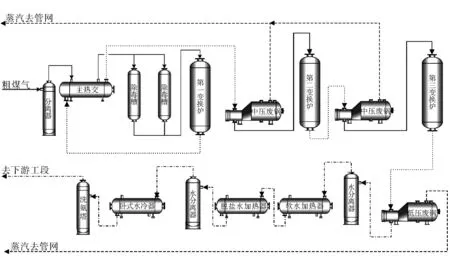

一氧化碳变换技术主要用于氨、醇工业中的制氢及调节合成气加工制造过程中的H2/CO比。据此一氧化碳变换根据目标产品的不同可将流程设置为全变换流程与部分变换配气流程两种。变换装置的作用是把粗煤气中过高的CO变换成CO2与H2,同时回收反应热。本文基于合成氨、制氢气的全变换工艺进行分析描述,论述分析同于部分变换工艺。如图1为经典的全变换工艺流程。

图1 全变换工艺流程图

3 一氧化碳变换技术工艺影响因素

3.1 粗煤气中一氧化碳含量的影响

在相同CO转化率条件下,CO含量越高,反应空速变大,反应速率增加,变换反应越有利于向生成产品氢气的方向进行,参与变换反应的补加蒸汽量增大,氢气产量增高,变换反应放热量增大。CO含量越高,在相同CO转化率条件下,催化剂装填量就越多。

在相同CO转化率条件下,CO含量越低,反应空速变小,反应速率降低,参与变换反应的补加蒸汽量减少,氢气产量降低,变换反应放热量减少。如果蒸汽补入量调整不及时,补入量较大,可能会造成催化剂床层的垮温。

3.2 水气比的影响

表1 某厂不同水气比的粗煤气变换反应动力学数据计算表

三种工况基于同种同量耐硫变换催化剂。工况1和工况2中,粗煤气水气比较高,两段变换炉变换气的水气比均在较高水平,变换反应推动力比较大,二变炉出口CO含量分别为2.81%和0.9%。工况3中,一变炉出口水气比<0.1,若直接进入二变炉反应,经过模型计算二变炉出口CO含量约为10%~11%。当水气比低于0.1时,反应器中副反应程度大大增加,特别是生成甲烷、甲硫醇、乙硫醇等的副反应推动力增强。综合考虑工况3,如需降低CO转换率,就需在二变炉入口补充少量蒸汽或者淬水,将二变炉进口水气比调节至0.2~0.3左右。如按水气比0.24左右模型计算(需补充23 t/h超高压蒸汽和11 t/h锅炉给水),此时工况的变换气参数如表2所示。

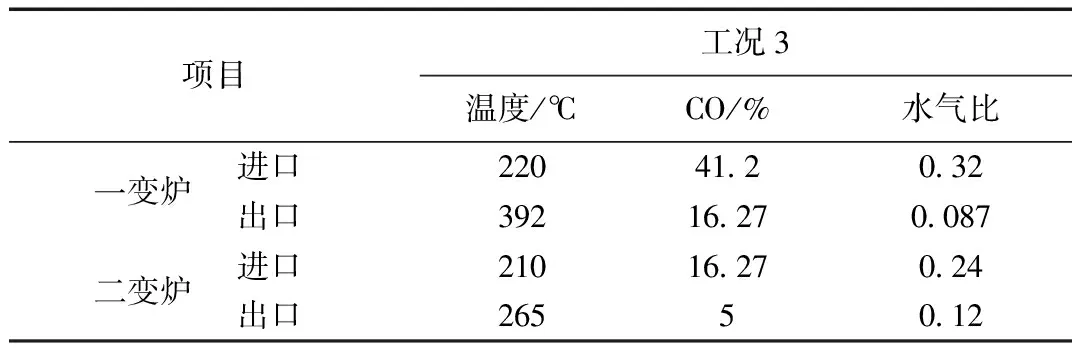

表2 某厂变换反应动力学数据计算表

由表2数据及分析可知,耐硫变换技术当水气比低于0.1时,CO变换转化率降低,并且副反应增多。从表1中三种工况对比可知,如果需要提高CO转化率,就必须提高粗煤气的水气比。由此可知对于催化剂装填量确定后,水气比的高低直接决定合成气中CO的转化率即氢碳比的调节。为避免耐硫变换催化剂反硫化,采用高水气比时硫化氢含量>1000 mg/L,低水气比工艺硫化氢含量>300 mg/L[3]。

3.3 一氧化碳转化率的影响因素

变换装置的一氧化碳转化率直接反映CO的变换程度,一氧化碳转化率可以通过调整粗煤气的水气比与催化剂的装填量进行控制。通过控制变换反应的水气比,可控制反应的平衡,从而控制反应的深度。另外控制催化剂的装量也能达到控制反应深度的目的[4]。

3.4 床层热点温度的影响因素

表3 某厂水气比对床层温度的影响

表4 某厂入口温度对床层热点温度的影响

工业运行数据表明(基于相同气量及组成),表3中随着水气比的下降,床层热点温度也逐步下降。表4中随着入口温度的降低,催化剂床层热点温度降低。水气比变化0.1,对应床层热点温度变化60 ℃,入口温度变化6 ℃,对应床层热点温度变化20 ℃,因此在气量和变换炉入口温度基本相同时,可以判断水气比对床层热点温度的影响较入口温度要大,所以说水气比是床层热点温度控制的关键因素。

3.5 生产负荷气量变化影响

水气比不变,进入变换炉的气量增加时,由于进入变换炉的粗煤气与出变换炉的合成气相互换热,入口气量的增多,势必造成变换炉入口与出口温度相应降低,气量稳定后出入口温度都会增加趋于平衡;水气比不变,进入变换炉的气量减少时,变换炉出入口温度相应升高,随着调节入口温度的降低,最终出入口温度趋于平衡。

3.6 反应器技术的影响

3.6.1 轴向反应器

变换气从顶部进入变换炉,垂直穿过催化剂床层反应后,最终从变换炉底部进入下游装置。流体轴向通过催化剂床层,轴向返混小,但流体通道受设备横截面的限制,一般流通面积较小,床层压降较大,同时对催化剂的强度要求也较高。变换炉压差>100 kPa,催化剂床层温差>60 ℃,轴向反应。通常在催化剂床层顶部采用大颗粒催化剂或活性较低的催化剂,以减少反应沉积物生成,避免床层阻力上升,筒体设计温度480 ℃。轴向变换反应器的改进措施:在变换系统入口增加气液分离器与过滤器(大孔容吸附剂)可以增加吸附凝液与微尘能力。见图2。

图2 轴向变换炉

3.6.2 轴径向反应器

变换气进入轴径向变换反应器后,沿着筒体和内件边缘分布,绝大部分气体均匀的沿着外分布器径向穿过催化剂床层,小部分气体继续向上并从顶部轴向进入床层,通过床层反应后由中心筒收集,最终从底部流出。

轴径向变换炉的特点:①进入变换炉后气体流道的增加降低了气流速度,降低了气体对催化剂表面的冲刷粉化,并且使得催化剂床层的粉尘吸纳面积显著增加,这样床层压差上升速率就会变缓;②反应器内径向流与轴向流结合,使得变换炉内气体分布更加均匀,内部反应温差小,使得催化剂工作的温度环境良好;③采用小颗粒φ3.5~4 mm催化剂,反应物接触面积大。在同样装量下可提高CO转换率;④壳体与内件选材可分冷热区,筒体设计温度350 ℃,内件480 ℃,这样降低了变换炉的投资。⑤反应流体通过催化剂的距离缩短,面积大,使得变换炉压差≤50 kPa。⑥轴径向变换炉出口可以和换热器直接连接,取消连接管道,减少设备占地[5],降低配管投资。见图3。

图3 轴径向变换炉

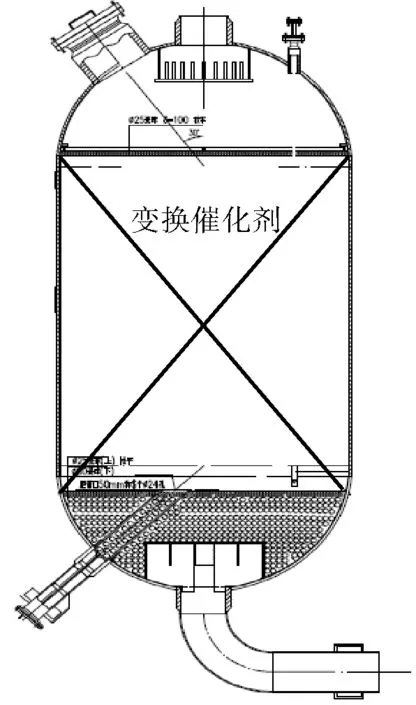

3.6.3 等温反应器

等温变换炉是众多水管埋于催化床中,催化反应放出热被水管内水吸收汽化为蒸汽维持床层温度。床层温度由汽包蒸汽压力控制;径向反应,变换炉压差≤30 kPa;在等温反应过程中(330 ℃左右),催化剂床层温度均一,催化剂产生的应力最小,从而延长了催化剂的寿命,并且催化剂的性能也得到最大程度的发挥。不足之处是高径比大,内部管束复杂,催化剂装填技术难度大。见图4。

图4 等温变换炉

3.6.4 变换反应器技术对变换反应的影响

(1)粗煤气在变换炉中的流动方向及分布状态;

(2)粗煤气在变换炉催化剂床层中的压差;

(3)粗煤气变换反应的温度及温度分布;

(4)变换反应的床层温度控制方式;

(5)宽温耐硫变换催化剂的装填颗粒大小。

4 结 论

(1)由于一氧化碳变换反应是放热反应,显然低温有利于反应的进行和节能降耗,催化剂的终态温度又是反应的关键因素和设计的重要技术指标。

(2)传统变换工艺变换气多采用中间换热器和喷水来控制变换反应的温度。粗煤气的水气比是变换炉反应床层热点温度控制的关键因素。

(3)变换反应深度由CO的转化率表征,反应深度受粗煤气的水气比与变换催化剂的装填量两方面因素决定。

(4)变换反应水气比需控制>0.2,以避免甲烷化副反应的发生;水气比越低,补加的蒸汽量或淬水量就越低,补加蒸汽或淬水量是影响变换装置能耗的主要指标。据此低水气比的变换工艺的开发,可以使得变换技术更加节能,更具经济性。

[1] 刘全生.变换催化剂研究进展[J].化学进展,2005,17(3):389-398.

[2] 蔡丽萍,沈菊李,唐浩东,等.费-托合成中的水煤气变换反应[J].化学通报:网络版,2006,69(1):76.

[3] 张绍延.耐硫变换低水气比节能技术改造[J].化肥工业, 2012, 39(6):43-45.

[4] 纵秋云.双高原料气耐硫变换新工艺的开发与应用[J].化肥工业,2015,42(1):24-28.

[5] 上海国际化建工程公司.变换反应器与下游换热设备的直连结构[P].中国专利:201664603,2010-12-08.

Analysis and Discussion on Influence Factors of Anti-sulfur CO Shift Technology

JIMing-li

(Sinochem Quanzhou Petrochemical Corporation, Fujian Quanzhou 362103, China)

The development of the wide-temperature anti-sulfur CO shift technology,and new state of reactor and the principle of anti-sulfur CO shift reaction and catalyst were introduced. Analysis and discussion of CO content, CO shift ratio,H2O/CO ratio, running load, CO shift reactor technology, etc, on anti-sulfur CO shift technology were studied. It was concluded that the anti-sulfur CO shift technology affected the key factor of energy-saving,explained influence of H2O/CO ratio on energy-saving,hot point of bedtemperature control and CO conversion ratio.

H2O/CO ratio; CO shift reaction; anti-sulfur CO shift; bed temperature; CO shift reactor; CO conversion ratio

姬明利(1982-),男,工程师,主要从事煤直接液化加氢、煤制气变换、低温甲醇洗、硫回收装置等生产技术管理工作。

TQ546.5

B

1001-9677(2016)022-0130-04