宝钢RH顶枪喷粉脱硫技术

2016-12-13孙亚飞马志刚

孙亚飞,刘 安,马志刚

(1. 宝钢工程技术集团有限公司,上海 201900;2. 宝山钢铁股份有限公司,上海 200941)

·专题综述·

宝钢RH顶枪喷粉脱硫技术

孙亚飞1,刘 安1,马志刚2

(1. 宝钢工程技术集团有限公司,上海 201900;2. 宝山钢铁股份有限公司,上海 200941)

文章主要介绍了宝钢5#RH顶枪喷粉系统的组成和工艺流程,该系统是宝钢基于90年代末引进的RH喷粉脱硫装置消化吸收后自主集成的,已成功应用于生产实践:系统最大喷吹速度为250 kg/min,通常使用喷吹速度为100~200 kg/min,脱硫时间5~10 min。使用效果表明该系统简化了精炼工序、加速了脱硫反应,有效地解决了炉外精炼脱硫在工艺衔接上的矛盾。

RH;顶枪;喷粉脱硫

0 前言

随着用户需求的不断提高,越来越多的钢种要求将成品硫含量控制在20×10-6以下,这对整个炼钢工序提出了非常严格的要求。除了在铁水预处理工序进行脱硫之外,如何在二次精炼工序经济、高效地脱硫也是值得研究的一个重要问题。通常,炉外精炼选择LF炉作为深脱硫的主要冶炼手段,在LF精炼过程中可以造高碱度渣,且可在强还原条件下脱硫,因此脱硫效果好。但由于受到反应动力学条件限制(如渣与钢液的接触),要达到较高的脱硫率则需要更长的时间[1]。在这种情况下,RH喷粉脱硫技术尤其是RH顶枪喷粉脱硫技术便应运而生。RH顶枪喷粉脱硫技术,是指在RH处理过程中,利用气力输送原理,将脱硫粉剂通过顶枪吹入真空槽内的钢水表面,脱硫粉剂随着钢液的环流进入钢水内部参与脱硫反应,从而达到脱硫的目的。

与LF脱硫相比,RH喷粉脱硫具有其特有优势[2]:①RH槽内的高真空降低了钢液中的氧活度,更有利于脱硫;②在RH过程中脱硫,由于隔绝大气从而避免了空气对钢液的污染;③脱硫过程主要发生在循环流动的钢液中,钢包顶渣对脱硫的影响相对较小;④脱硫的同时可有效地脱气去氢。⑤脱硫反应为脱硫剂-钢液界面反应,反应动力学条件更好。

利用RH生产超低硫钢的处理工艺最先在日本开发并投入大生产,宝钢于上世纪90年代开始引进RH喷粉脱硫装置,并自主集成的5#RH顶枪喷粉系统,成功应用于生产实践。

1 宝钢顶枪喷粉系统组成

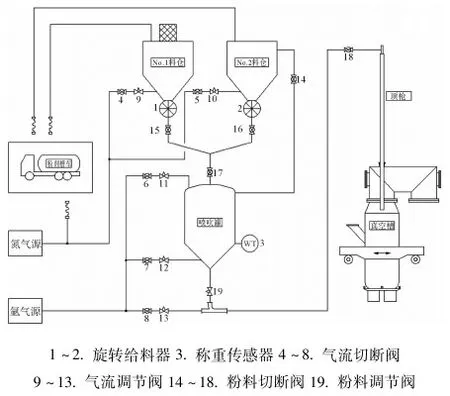

宝钢5#RH喷粉系统于2007年正式投产。该系统原理简图如图1所示,主要由1#、2#料仓、喷吹罐、顶枪及氩气、氮气气源等组成。

1~2.旋转给料器 3.称重传感器 4~8.气流切断阀 9~13.气流调节阀 14~18.粉料切断阀 19.粉料调节阀图1 宝钢5#RH顶枪喷粉装置系统原理图Fig.1 Schematic diagram of baosteel 5#RH top lance powder injection system

1.1 料仓

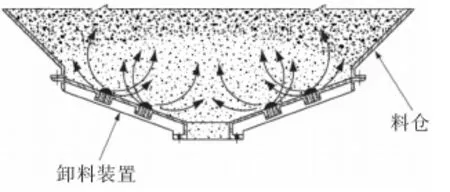

料仓用于装载脱硫粉剂。该系统设有两个料仓,可以装载混合好的粉剂,也可以分别装载CaO和CaF2粉剂,通过控制位于料仓下方旋转给料器的给料速度,得到不同成分配比的脱硫粉剂。料仓依靠重力作用向喷吹罐加料,并在锥体段设有充气器,通入脉冲气体,以防止料仓下料时卡料。两个贮料仓之间有连通管相连,保持贮料仓内压力相同。顶部配有仓顶除尘器,用以将送粉载气过滤后排入大气。

料仓充气器的使用如图2所示,氮气通过充气器后以脉冲形式进入料仓,一方面可在下料过程中使粉剂松动;另一方面流经充气器的氮气可沿料仓壁吹扫,有效防止粉剂粘在料仓壁上而结块。

图2 料仓充气器示意图Fig.2 Schematic diagram of vibra-jet

1.2 喷吹罐

喷吹罐是本套喷粉脱硫装置的核心设备,是将粉剂经管路及顶枪输送至槽内钢水中的加压容器。能否均匀稳定、畅通无阻的向真空槽内喷吹脱硫粉剂,喷吹罐的性能是最重要的因素。其工作原理是将要输送的粉剂在罐体内加压,以形成与管道间的压差,当罐压达到设定值后打开出口阀,使粉剂自送粉管路及顶枪输送至槽内的钢水之中。

5#RH喷吹罐采用下出粉形式,与上出粉形式相比,输出等量的粉剂,下出粉形式所需能量小,适用于粉气比高的工作条件[3]。

RH喷粉用喷吹罐的工艺要求:

(1)较大的供粉能力。为缩短喷粉脱硫处理时间,降低钢水温降,RH喷粉的供粉能力应保证在150~200 kg/min左右;

(2)供粉稳定、灵活可调、脉动小;

(3)设置真空释放阀。罐体除必需的安全阀保护罐体超压外,还需设置真空释放阀,用以故障状态下,喷吹罐与真空槽联通使罐内负压时的破空。

(4)载气消耗最小化。载气量需限制在最小值,一方面减少气体消耗;另一方面,减小载气对真空度的影响。根据宝钢实践经验粉气比约为30 kg/kg。

1.2.1 喷吹罐的主要组成

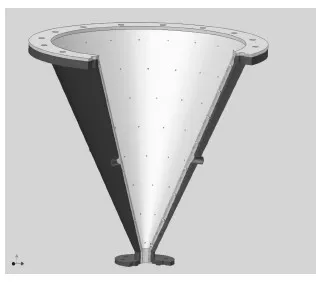

(1)喷吹罐本体。罐体的上段为圆筒形,下段为圆锥形,圆锥段的锥角依据粉剂静止角设计为40~50°。喷吹罐本体上还配有称重传感器、压力变送器、人孔等附件,分别用于监测喷吹速度、罐压、检修等。

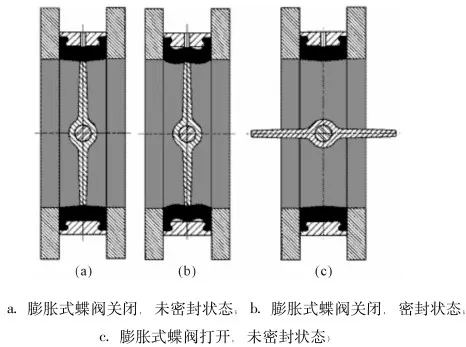

(2)罐顶阀。要求该阀动作灵活,严密性好,并要在粉尘条件下工作可靠。

本装置罐顶阀采用膨胀式蝶阀形式,该阀由三个工作状态组成,如图3a所示,阀门关闭(未密封状态):当阀门运动到关闭位置时,阀盘只瞬间接触阀座,从而减低摩擦、磨损和扭矩的需求;如图4b所示,阀门关闭(密封状态):阀门关闭后,阀座向着阀盘膨胀,从而提供了更大密封面,并对阀盘提供均匀的压力分布;如图4c所示,阀门打开(未密封状态):打开阀门前,阀座首先排气紧缩,然后阀盘自由转动至开启位置。

(a. 膨胀式蝶阀关闭,未密封状态;b. 膨胀式蝶阀关闭,密封状态;c. 膨胀式蝶阀打开,未密封状态)图3 膨胀式蝶阀工作原理图Fig.3 Schematic diagram of posi-flate butterfly valve

实践表明,此阀能在粉尘条件下正常开合,且密封性能良好。

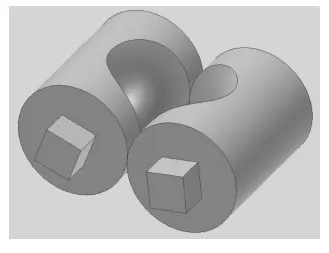

(3)出口调节阀。喷吹罐出口调节阀除了调节下粉速度的作用外,还起到切断粉流的作用,它是喷吹罐的重要部件之一。

如图4所示,出口调节阀的阀芯是两个圆柱形转子,两转子结合处为圆孔形。出口调节阀工作时,通过旋转阀杆带动两阀芯反向旋转,当调节阀全开时,两转子结合处为圆柱孔,这时粉剂流量达到最大值;当调节阀关小时,随着两阀芯的转动,两转子结合处的圆柱孔逐渐变为圆锥孔,调节阀喉口截面积由锥尖有效面积决定,通过控制锥尖有效面积从而控制粉剂的流量。通过

图4 喷粉调节阀阀芯示意图Fig. 4 Schematic diagram of dosing valve spool%90%85

对阀芯曲面的设计可实现喷吹速度连续可调。阀芯及阀体采用耐磨材料制成。

(4)流化装置。为使粉剂能通过罐底喉口顺利流出,将粉剂流态化是极为重要的。通常在喷吹罐罐底的锥形部位,设置一个流态化段,将惰性气体经流态化段通入罐内粉剂使之流态化[4]。

如图5所示,5#RH的喷吹罐采用流化锥形式,流化锥内外两层,外部为钢板,内部为烧结金属材料内衬,两者之间留有一定空隙,用于使流化气在其中通过。烧结金属材料内衬上有微孔,气孔尺寸约200目。这种流化形式具有较大的流化面积,使流化气流经内衬后形成数以百万计的小气泡吹入粉剂,有效地流化罐体内粉剂。

图5 喷吹罐流化锥示意图Fig.5 Schematic diagram of injection tank fluidized device

1.2.2 喷吹罐的控制

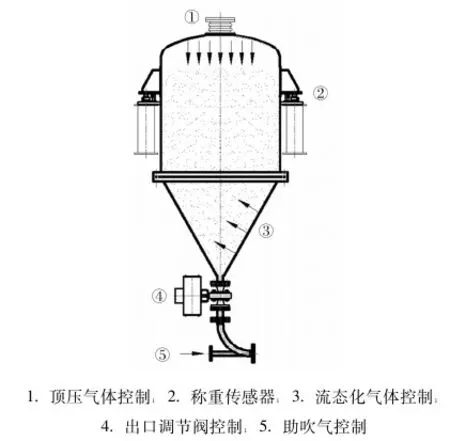

如图6所示,喷吹罐通过顶压气体控制、称重传感器、流态化气体控制、出口调节阀控制、助吹气控制五方面手段来调节喷吹速度和控制喷吹的稳定性。

(1)顶压气体控制。向罐内通入顶压气体有两个目的,一方面喷粉开始前快速将罐压加至设定压力以待喷吹,此时应加大气体流量以便快速升压;另一方面是喷粉时补偿由于压送粉剂而引起的压力降,保持罐压稳定,此时气体输入量依据罐压调整。

(2)称重传感器。喷吹罐配有三只称重传感器的压头,安装在钢结构支架上,用于监测罐内粉剂的重量。此外,喷粉时通过与PLC连锁将单位时间粉剂重量的减少量定义为喷吹速度,作为对比喷吹速度设定值、出口调节阀喉口开度调整的依据。

(3)流态化气体控制。流态化气体的压力需高于罐压,但不能过高,需保证在整个流态化面积上,没有贯穿气流产生,而是沿罐壁形成一个弥散度很大的气幕层,使罐内下层粉剂流态化。

(4)出口调节阀控制。5#RH喷粉装置喷吹速度的调节是基于控制出口调节阀喉口截面积而实现的,与喷吹速度设定值连锁,以PID进行调节。

(5)助吹气控制。助吹气的作用是为粉剂的输送提供能量,以便粉剂能够稳定、流畅的输送到真空槽内的钢水中。助吹气量与调节阀喉口开度连锁,同样以PID进行调节。

1. 顶压气体控制;2. 称重传感器;3. 流态化气体控制;4. 出口调节阀控制;5. 助吹气控制图6 宝钢喷吹罐的控制原理示意图Fig.6 Control schematic diagram of injection tank

1.3 RH喷粉用顶枪

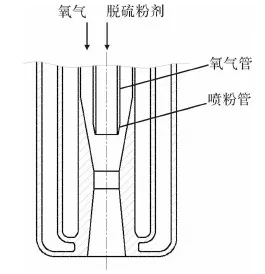

带喷粉功能的RH多功能顶枪是在RH顶枪的氧气管中心增设一根喷粉管,并接入喷吹系统,使原顶枪增加喷粉功能。RH多功能顶枪头部结构示意图如图8所示。

图7 RH喷粉用顶枪头部结构示意图Fig.7 Schematic diagram of top lance nozzle for RH power injection

喷粉脱硫操作时,顶枪下降至喷粉枪位,脱硫粉剂经过喷粉管出口,流经头部的氧枪喷头(Laval管)喷出多功能顶枪进入真空槽内的钢水之中。

脱硫粉剂在顶枪出口应具有较高的出口速度,以保证提高粉剂的收得率。

2 宝钢5#RH顶枪喷粉系统的工艺流程

如图1,本系统的工艺流程:料仓(粉剂运输车压送至料仓)→喷吹罐(料仓卸料进入喷吹罐)→喷枪(喷吹罐压送粉剂至顶枪喷出)。

(1)装料入料仓。本系统设有两个料仓,可以装载不同配比的CaO和CaF2粉剂。通过粉剂运输车上的气力输送装置将粉剂送入料仓。

(2)料仓卸粉剂入喷吹罐。喷吹罐位于两个料仓的下方,欲卸粉剂入喷吹罐时打开喷吹罐顶部阀14,使料仓与喷吹罐内压力近于相等,开启阀4(或5)向相应料仓罐内通入脉冲气体,用调节阀9(或10)氮气流量,使料仓内粉剂松动,打开阀17与15(或16),及旋转给料器1(或2),1#料仓(或2#料仓)内的粉剂即可靠自重卸入喷吹罐,其卸料速度由料仓下部旋转给料器1(或2)调节。喷吹罐配有称重传感器,可动态显示罐内粉剂的重量。当喷吹罐内粉剂质量达到设定时,依次关闭旋转给料器1(或2)、阀15(或16)、阀17及阀4(或5),料仓此时停止卸料。

(3)喷吹罐送料至顶枪喷出。当向槽内喷吹脱硫粉剂时,关闭喷料罐顶部阀14及17,打开阀6及7快速给喷吹罐充氩气,氩气流量通过调节阀11、12控制。打开阀8向助吹管吹入氩气作为引射气,阀13调节引射气的流量。当罐内压力达到设定值时,打开阀18、19,将混合后的粉与气送出罐外,粉剂经过管线及顶枪喷入真空槽内。粉剂的喷吹量可通过调节阀19控制。

3 RH喷粉装置使用中值得注意的几个问题

(1)粉剂的钝化。为了增加脱硫反应的速度以及防止粉剂阻塞管路,应选择冶金性能良好的活性石灰作为脱硫剂,并钝化处理,以提高石灰的流动性。

(2)粉剂的防潮。CaO系脱硫剂在贮存过程中容易吸潮[5],与空气中的水份化合。当吸潮的脱硫剂加入钢液中时,水就分解产生氢和氧,同时被钢液吸收。氢可在真空精炼过程中被去除,而氧留在钢液中则增加了脱硫的困难。此外,CaO吸潮后粉化,在喷吹过程中大部分被真空泵吸进真空系统,降低了CaO利用率,加快了设备磨损。此外,脱硫剂吸潮后结块,易阻塞管路而引起设备故障。因此,为了防止料仓内的粉料吸潮和保持其活性,需要对料仓充氮气保护,使其始终处于微正压状态。

(3)系统的防堵塞。为避免大颗粒杂质阻塞管路,本系统在上料及输送管路配置专用过滤器,以提高系统稳定性。

(4)系统接地。为避免静电影响喷吹稳定性,所有元件及送分管路需接地。

4 使用效果

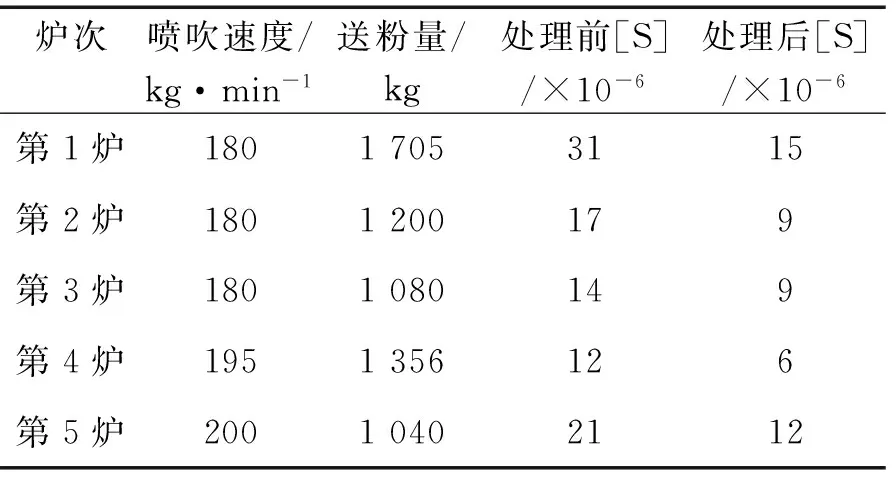

宝钢5#RH顶枪喷粉系统的最大喷吹速度为250 kg/min,通常使用喷吹量为100~200 kg/min,脱硫时间5~10 min,在不影响生产节奏的前提下,对于4~5 kg/吨钢的脱硫剂单耗,平均脱硫率>40%。

表1 RH顶枪喷粉装置使用效果

表1为低硫钢种经RH顶枪喷粉前后硫含量的变化,对于~3.5 kg/吨钢的脱硫剂单耗,脱硫率可达36~43%;对于4~4.5 kg/吨钢的脱硫剂单耗,脱硫率可达47~50%;对于~6 kg/吨钢的脱硫剂单耗,脱硫率可达52%。

5 结束语

RH喷粉工艺的产生有效地解决了LF脱硫速度慢而引起的经济和工艺衔接问题。一方面,RH比LF炉降低约40元的吨钢成本,这样就解决了炉外精炼脱硫在经济上的矛盾;另一方面,由于在RH循环脱气过程中产生钢液环流,促进了脱硫反应的动力学条件,加速脱硫反应,进而解决了炉外精炼脱硫在工艺衔接上的矛盾。

RH喷粉脱硫技术的发展,为降低生产成本,实现炼钢流程的优化提供了技术支持。

日本自开发RH喷粉脱硫技术以来,其主要转炉炼钢厂全部淘汰LF-RH双重精炼脱硫,宝钢通过使用RH顶枪喷粉脱硫技术,部分代替LF+RH双联处理低硫钢,每套装置每年可节约成本约500万元。

[1] 周建安. 炉外底喷粉脱硫工艺研究[M].北京: 冶金工业出版社, 2008.

[2] 胡汉涛. 钢液精炼非平衡脱碳过程的数学模拟[D].上海:上海大学,2005.

[3] 杨宏博等. RH喷粉脱硫工业试验研究[J]. 炼钢,2014(02):55-58.

[4] 姚福国. 关于喷粉罐主要工艺参数的确定[J]. 鞍钢技术,1997(06):14-17.

[5] 赵荣玖. 炉外精炼用粉剂喷吹罐及其设计分析[J].特殊钢,1988(06):1-9.

[6] 知水. 喷射冶金中气力输送设备的工艺设计[J]. 冶金设备,1988(04):19-23.

[7] 喻淑仁. 喷粉罐工作原理及设计原则浅析[J].武汉钢铁学院学报,1986(04):1-12.

Powder injection desulphurization technology of RH top lance in Baosteel

SUN Ya-fei1,LIU An1,MA Zhi-gang2

(1.Baosteel Engineering & Technology Group Co., Ltd., Shanghai 201900,China;2.Baoshan Iron & Steel Co., Ltd., Shanghai 200941, China)

This paper mainly introduces the composition and process of powder injection desulphurization system for Baosteel 5# RH top lance. In the late 90s, Baosteel imported this facility, after the digestion and absorption of the technology, the system is developed and self integrated, and successfully applied to the productive practice. The maximum injection speed of this system is 250 kg/min, normally use in 100~200 kg/min, and the desulfurization time is 5~10 min. The practices show that the powder injection system can simplify the refining process, accelerate the desulfurization reaction, and effectively solve the contradiction in the refining desulfurization process.

RH;top lance;powder injection desulphurization

2016-03-11;

2016-04-05

孙亚飞(1981-),男,吉林省吉林市人,硕士研究生,现从事炉外精炼设计

TF769

A

1001-196X(2016)05-0001-05