船体复杂外板成型评价方法

2016-12-08徐金雄,程良伦,王涛

徐 金 雄, 程 良 伦, 王 涛

( 广东工业大学 自动化学院, 广东 广州 510006 )

船体复杂外板成型评价方法

徐 金 雄, 程 良 伦*, 王 涛

( 广东工业大学 自动化学院, 广东 广州 510006 )

船体复杂外板的成型评价是曲面外板成型加工的必要环节,能为外板的二次加工提供依据.结合水火弯板加工工艺,提出了一种成型评价方法.该方法先通过三维空间变换,实现目标曲面与检测曲面的匹配.然后,利用多项式拟合与参数分解方法,实现检测曲面偏差量的分解.最后,给出了成型率的计算方法,实现对检测曲面成型度的评价.实验结果表明,本方法能对复杂外板加工过程中的横向、纵向以及扭向成型情况进行客观的评价,而且本方法的评价指标与加工工艺紧密结合,可作为曲面外板加工参数的推理依据.

形状误差;曲面匹配;偏差分解;船体外板

0 引 言

船体复杂外板成型加工一般利用水火弯板加工工艺,该工艺具有成型机理复杂、工艺性强等特点.其中,成型评价作为水火弯板工艺流程中的一个环节,除了判断加工钢板总体形状是否合格外,还需与工艺结合判断加工钢板的横向弯曲、纵向弯曲和扭曲程度,以便制定二次加工的参数.目前这一环节主要由熟练工人借助活络卡、样板或样箱等检测工具,对加工钢板的成型情况进行评价,从而决定是否需要二次加工,或二次加工时火路的走向[1].但这种人工评价的方式存在主观性强、检测效率低、检测工具通用性较低等问题.

针对以上问题,国内外相关研究机构提出了相应的解决方法.武汉理工大学[2]提出了一种数控样箱检测装置.该装置的优点在于单个数控样板可替代传统的三角样板和活络样板,多个数控样板组成的数控样箱则可以取代传统的木质样箱.虽然该装置解决了检测工具通用性的问题,但未实现加工钢板的自动评价.大连理工大学[3-4]提出了曲面形状误差自动检测方法,实现了船体外板曲面加工误差的数字化评价.但从实验结果来看,上述方法并未对外板曲面上所有点的成型情况进行分析.上海船舶工艺研究所[5]、广东工业大学[6]、哈尔滨工业大学[7]、东京大学[8]和天津大学[9]等则采用双目视觉或激光扫描三维测量技术来获取加工外板三维轮廓,并结合禁忌搜索算法或迭代最近点算法等实现目标曲面和检测曲面的匹配,最终计算出加工钢板的总体偏差云图.但上述方法的问题在于脱离工艺,没有对加工钢板的横向、纵向及扭向的成型情况进行分析,或者评价指标不够完善,难以为钢板的二次加工提供依据.

对此,本文提出一种简单实用的船体复杂外板成型评价方法.该方法根据曲面特征量建立新坐标系,可方便计算出原坐标系到新坐标系的旋转平移量,解决目标曲面和检测曲面的匹配问题;提出偏差分解方法,实现将总体偏差云图分解成横向、纵向和扭向上的偏差云图,直观了解当前加工钢板的横向、纵向、扭向成型情况,为二次加工提供可靠的依据,完善当前船体复杂外板加工过程的成型评价机制.

1 成型评价总流程

本文所提出的船体外板成型评价方法,其流程如图1所示,包括数据输入、预处理、曲面匹配、成型评价和结果输出5个步骤,各步骤具体内容如下:

(1)数据输入:输入船舶Tribon设计软件生成的目标曲面肋骨线的txt文档,以及三维扫描装置对检测曲面扫描后的点云数据.

(2)预处理:根据肋骨线的txt文档,在计算机中重构目标曲面的形状,生成一个N行M列的三维网格数据.对输入的点云数据进行提取、去噪、插补等操作,消除扫描过程中的环境信息以及由于积水而导致的数据缺失.然后对外板的点云数据进行网格化重构,使网格点的数量及相对位置与目标曲面相同[10-11].

(3)曲面匹配:建立新坐标系,计算原曲面坐标系到新坐标系的旋转平移量,并利用三维旋转和平移技术,将检测曲面和目标曲面转换到新坐标系下,为成型评价做准备.

(4)成型评价:计算检测曲面各点到目标曲面的偏差得到总体偏差云图,然后利用偏差分解方法将总体偏差云图分解成横向偏差云图、纵向偏差云图和扭向偏差云图,最后利用成型评价公式结合偏差云图计算出总体、横向、纵向和扭向成型率.

(5)结果输出:输出总体偏差云图及各向偏差云图,以及总体和各向的成型率.

图1 成型评价流程

2 曲面匹配

2.1 新坐标系定义

本文所提出的曲面坐标系如图2所示,以曲面的中点作为新坐标系的原点;以曲面中心肋骨线(图中的C1)的一阶拟合直线(图中的L1)作为新坐标系的X′轴;以过原点且垂直于L1的平面截取曲面,得到曲面中心曲线(图中的C2).以C2的一阶拟合直线(图中的L2)作为新坐标系的Y′轴;同时垂直于X′轴和Y′轴的直线定义为Z′轴,建立直角坐标系.

2.2 旋转角及平移量计算

根据新坐标系的定义,在原曲面数据上找到相应的特征量,计算出空间旋转角度和平移量.具体计算过程如下.

图2 新坐标系示意图

(1)平移量计算:提取曲面中点坐标(Δx,Δy,Δz),由于曲面中点为新坐标系原点,将中点坐标值作为空间平移量的大小.

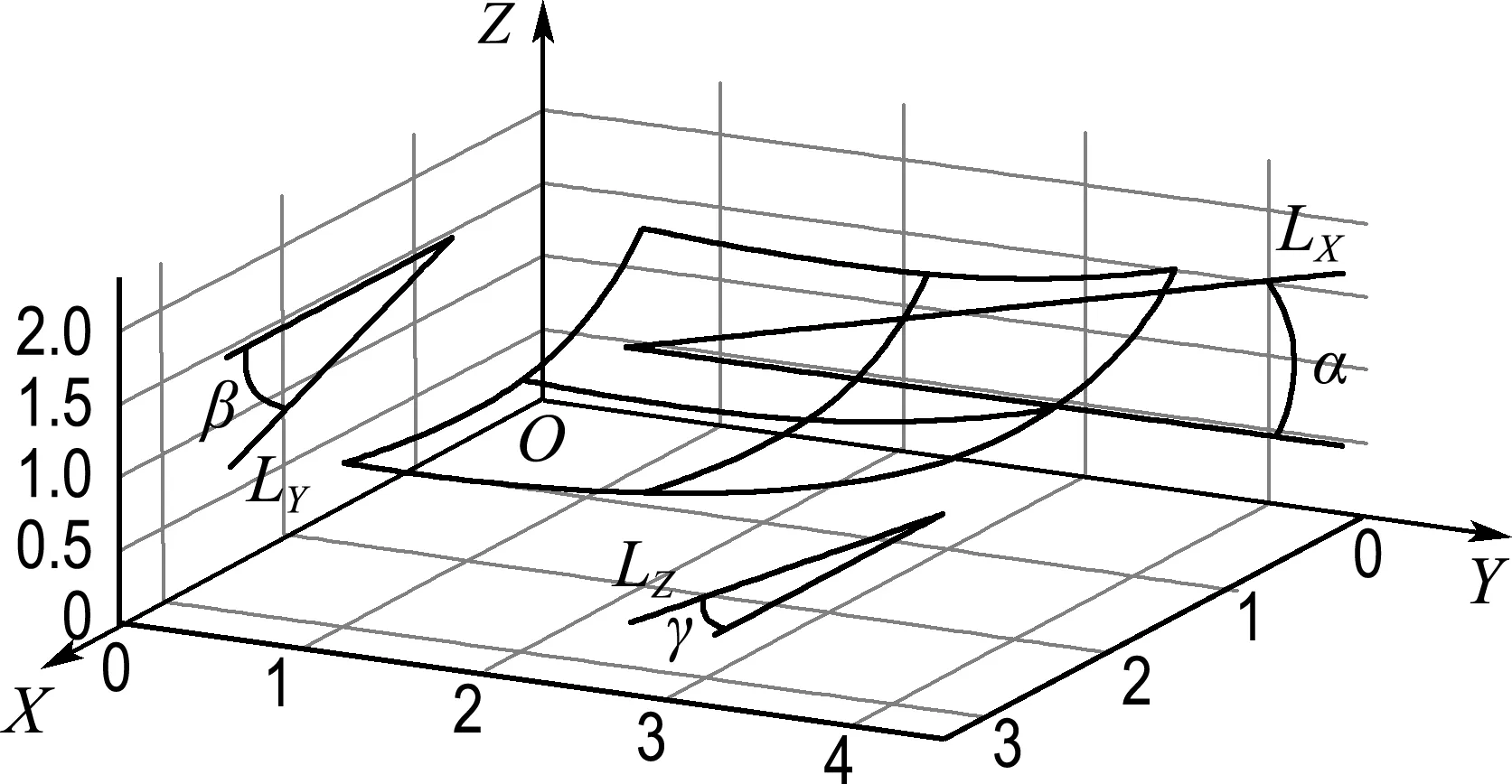

(2)旋转角计算:旋转角的计算,如图3所示.先将曲面中心肋骨线分别投影到XOY平面和XOZ平面,并对投影曲线离散化后的坐标点分别用最小二乘法进行直线拟合,可得拟合直线:LZ(x)=KZ·x+BZ和LY(x)=KY·x+BY.根据新坐标系的定义可知,拟合直线LZ和LY都与新坐标系的X′轴平行.而根据直线的表达式可知直线LZ和直线LY与原坐标系X轴的夹角分别为arctanKZ和arctanKY.因此原曲面数据绕Z轴旋转γ=-arctanKZ,绕Y轴旋转β=-arctanKY后能使拟合直线与X′轴平行.同理将垂直于肋骨线的曲面中心曲线投影到YOZ平面,得到拟合直线:LX(y)=KX·y+BX,可计算出原曲面绕X轴的旋转角α=-arctanKX.

图3 旋转角计算示意图

3 成型评估

在水火弯板加工工艺中,对于船体复杂外板需要从横向、纵向和扭向3个方向分别进行加工,而采用哪种加工方式取决于横向、纵向和扭向的成型情况.因此,本文先计算检测曲面与目标曲面各点之间的偏差量;然后利用偏差分解方法对总体偏差云图进行分解;最后给出成型率的计算方法,判定横向、纵向和扭向的成型情况.

(1)总体偏差计算

统一目标曲面和检测曲面的坐标系后,利用空间两点距离公式计算检测曲面各点到目标曲面的偏差.

(2)偏差分解

逐行提取总体偏差云图上的偏差曲线,并对其进行三阶多项式曲线拟合[12],设曲面第i行偏差曲线的拟合曲线为

Δd′i(xi)=Ai·xi3+Bi·xi2+Ci·xi+Di

(1)

得到拟合曲线的表达式后,即可对拟合曲线进行分解.根据式(1)可知,Ai、Bi控制曲线弯曲程度,Ci控制曲线的扭曲(倾斜)程度,Di控制曲线的偏移程度.因此,本文根据各参数的作用,将拟合曲线分解成下式:

Δxi(xi)=Ai·xi3+Bi·xi2

Δyi(xi)=Di

Δti(xi)=Ci·xi

(2)

其中Δxi、Δyi、Δti分别表示横向、纵向和扭向上的偏差曲线.最后,将分解后的拟合曲线按顺序重组,形成横向、纵向和扭向偏差云图,并在横向偏差云图上补回拟合时各点的误差量.

(3)成型率计算

假定原始加工平板的成型率为0,加工成目标板形状时成型率为100%,则定义加工过程中曲面各点的成型率为

Rp=(1-Δd/D)×100%

(3)

式中:Δd表示检测曲面上的某一点到目标曲面对应点之间的距离,D表示加工平板的某一点到目标曲面对应点之间的距离.

在本文中,利用式(3)计算各点的总体成型率时:Δd为总体偏差计算得到的偏差量;D为目标曲面坐标转换后各点在Z′轴的高度值.

利用式(3)计算曲面各向成型率时:Δd为各向偏差的分解量,即式(2)中的Δxi、Δyi和Δti;D为利用偏差分解方法,对目标曲面进行分解得到的分解量xi、yi和ti.

(4)成型情况判定

根据水火弯板的经验规则,本文制定外板加工完成的最低标准:

①横向成型率大于95%,且横向最大偏差量小于0.5 cm.

②纵向成型率大于95%,或纵向最大偏差量小于1 cm.

③扭向成型率大于90%,且扭向最大偏差量小于1 cm.

当满足上述3个条件时,则可认为外板曲面不需要二次加工.

4 实验分析

为验证本文的评价方法是否可行,以广船国际Tribon船舶设计软件生成的目标曲面肋骨线txt文档作为目标数据来源;以FARO公司生产的Focus 3D 120高精度三维激光扫描仪作为测量装置,获取检测曲面的数据;以本文提出的方法对检测曲面的成型情况进行评价.具体过程及相应结果如下:

步骤1 取外板编号为B51-AM的目标数据作为测试对象,并利用扫描仪获取加工现场对应编号的加工外板数据.其中,B51-AM现场实物照片如图4所示.

图4 B51-AM现场实物照片

步骤2 对目标曲面和检测曲面数据进行预处理和曲面匹配,结果如图5所示.图中,上层的黑色网格线表示检测曲面,下层的灰色网格线表示目标曲面.

图5 B51-AM曲面匹配结果

步骤3 计算检测曲面与目标曲面之间的偏差得到总体偏差云图,并对总体偏差云图进行分解,结果如图6所示.由图6可知,横向最大偏差量为0.48 cm,纵向最大偏差量为1.60 cm,扭向最大偏差量为0.86 cm.

(a) 总体偏差云图

(b) 横向偏差云图

(c) 纵向偏差云图

(d) 扭向偏差云图

图6 B51-AM偏差云图

Fig.6 Deviation distribution map of B51-AM

步骤4 利用式(3)计算检测曲面的成型率.经计算,编号为B51-AM的检测曲面,其总体成型率为97.4%、横向成型率为98.1%、纵向成型率为83.9%、扭向成型率为86.0%.由此可知,编号为B51-AM的加工曲面不满足条件②和③,因此仍需要进行二次加工,才能进一步提高外板的成型率.

5 结 语

本文针对船体复杂外板成型加工过程的成型评价问题,提出一种实用可靠、与工艺紧密结合的评价方法.该方法的特点在于,首先利用曲面的特征来实现目标曲面和检测曲面坐标系的匹配,计算原理简单实用.其次,提出的偏差分解方法实现了检测曲面横向、纵向和扭向的成型评价.与现有的利用总体偏差云图进行评价的方法相比,本文提出的方法能更有效地为外板的二次加工提供事实依据.此外,该方法也可用于外板装配焊接后的变形检测.因此,本文提出的方法具有较高的实用价值.

[1] 陈文雄,程良伦,何 恰. 船体帆型外板火路预报系统研究[J]. 中国造船, 2014, 55(1):182-191.

CHEN Wen-xiong, CHENG Liang-lun, HE Qia. Research on forecast system of fire line on sail plate of hull [J]. Shipbuilding of China, 2014, 55(1):182-191. (in Chinese)

[2] 宋志鹏. 数控样箱自动成形控制模型研究[D]. 武汉:武汉理工大学, 2012.

SONG Zhi-peng. Research on the automatically forming [D]. Wuhan:Wuhan University of Technology, 2012. (in Chinese)

[3] 郭培军,刘玉君,邓燕萍,等. 船体外板加工成型自动检测方法研究[J]. 中国造船, 2005, 46(3):98-104.

GUO Pei-jun, LIU Yu-jun, DENG Yan-ping,etal. Investigation on automatic detection method of hull shell plate process moulding [J]. Shipbuilding of China, 2005, 46(3):98-104. (in Chinese)

[4] 刘玉君,朱秀莉,纪卓尚,等. 船体外板曲面形状误差评定方法分析[J]. 哈尔滨工程大学学报, 2006, 27(5):635-638.

LIU Yu-jun, ZHU Xiu-li, JI Zhuo-shang,etal. Detection of profile error of ship hull plate processing surface [J]. Journal of Harbin Engineering University, 2006, 27(5):635-638. (in Chinese)

[5] 甄希金,赵 晶,刘祯祺,等. 船体曲板成型在线检测技术与系统应用介绍[J]. 造船技术, 2013(4):53-56.

ZHEN Xi-jin, ZHAO Jing, LIU Zhen-qi,etal. Online detection technology and system of hull shell plate process [J]. Marine Technology, 2013(4):53-56. (in Chinese)

[6] 潘 敏. 船体外板加工成型复杂曲面自动检测方法的研究[D]. 广州:广东工业大学, 2012.

PAN Min. Research on automatic detection methods for line heating complex deformation surface [D]. Guangzhou:Guangdong University of Technology, 2012. (in Chinese)

[7] 王宇春,孙和义,唐文彦,等. 评定二次曲面轮廓度误差的角度分割逼近法[J]. 光学精密工程, 2014, 22(6):1606-1612.

WANG Yu-chun, SUN He-yi, TANG Wen-yan,etal. Angle subdivision approach algorithm for conicoid profile error evaluation [J]. Optics and Precision Engineering, 2014, 22(6):1606-1612. (in Chinese)

[8] Hiekata Kazuo, Yamato Hiroyuki, Enomoto Masakazu,etal. Development and case studies of accuracy evaluation system for curved shell plates by laser scanner [J]. Journal of Ship Production and Design, 2011, 27(2):84-90.

[9] HE Gai-yun, ZHANG Mei, SONG Zhan-jie. Error evaluation of free-form surface based on distance function of measured point to surface [J]. Computer Aided Design, 2015, 65:11-17.

[10] 姜晓通. 离散点云数据重建关键技术的研究[D]. 南京:南京航空航天大学, 2013.

JIANG Xiao-tong. Research on the key technologies for surface reconstruction from discrete point cloud [D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2013. (in Chinese)

[11] 叶珉吕,花向红,陈西江,等. 基于正交整体最小二乘平面拟合的点云数据去噪方法研究[J]. 测绘通报, 2013(11):37-39.

YE Min-lv, HUA Xiang-hong, CHEN Xi-jiang,etal. Research on method for the denoising of point cloud based on orthogonal TLS fitting [J]. Bulletin of Surveying and Mapping, 2013(11):37-39. (in Chinese)

[12] 韩宇光,韩柏稔. 代数多项式曲线拟合与最小二乘法[J]. 鸡西大学学报(综合版), 2007, 7(2):77-78.

HAN Yu-guang, HAN Bai-ren. Curve fitting of algebra polynomial and least squares [J]. Journal of Jixi University (Comprehensive Edition), 2007, 7(2):77-78. (in Chinese)

Evaluation method for complex ship hull plate′s forming

XU Jin-xiong, CHENG Liang-lun*, WANG Tao

( School of Automation, Guangdong University of Technology, Guangzhou 510006, China )

The forming evaluation of the complex ship hull plate is an important part in the processing of the curved shell plate, which provides the basis for the secondary processing. Combined with the line-heating processing, a forming evaluation method is presented. Firstly, the target surface and the measured surface of the ship hull plate are matched by means of 3D space transformation. Then, the deviation of the measured surface is decomposed by polynomial fitting and parameters decomposition methods. Finally, the calculation method of forming rate is given to evaluate the forming of the measured surface. The experimental results show that this method can objectively evaluate the transverse, longitudinal and torsional forming condition of the complex ship hull plate. In addition, the evaluation indexes of the method are closely integrated with the machining process, which can be used as the basis for the inference of the curved shell plate processing parameters.

profile error; surface matching; deviation decomposition; ship hull plate

2016-03-24;

2016-09-12.

广东省新兴产业发展专项资助项目(2012A09100013);广东省应用型科技研发专项资助项目(2015B090922013).

徐金雄(1990-),男,博士生,E-mail:1007405679@qq.com;程良伦*(1964-),男,教授,E-mail:llcheng@gdut.edu.cn.

1000-8608(2016)06-0584-05

U671.3

A

10.7511/dllgxb201606005