3D打印在车身试制夹具中的应用

2016-12-08张贵平王斌张云雷

张贵平,王斌,张云雷

(东风汽车公司技术中心,湖北 武汉 430056)

3D打印在车身试制夹具中的应用

张贵平,王斌,张云雷

(东风汽车公司技术中心,湖北 武汉 430056)

文章首先通过对车身试制夹具结构的简单介绍,指出目前夹具专用件工艺方案是影响夹具制造周期及费用的重要因素;其次通过对比数控加工工艺和3D打印工艺材料性能、制作周期和费用,结合试制夹具实际运用环境,对选择合适工艺方案进行具体分析;最后总结了引入3D打印工艺对试制夹具制造的影响及意义。

3D打印;试制夹具;白车身

10.16638/j.cnki.1671-7988.2016.11.043

CLC NO.: U463.7 Document Code: A Article ID: 1671-7988(2016)11-115-03

试制用夹具是汽车零件试制过程中重要的工装器具,其制作周期、费用在零件试制中占较大比重。为了进一步缩短试制夹具的制作周期、降低试制夹具的制造费用,针对夹具结构特点,引入具有高效、经济、简便特点的3D打印成形技术(Three Dimensional Printing, 3DP)来制造夹具部件,以达到短周期、低成本完成夹具制作的目的。

1、试制夹具组成及制造工艺

1.1试制夹具

试制夹具相比较量产夹具,其精度相当,但使用寿命短、制作时间少、费用低。根据试制夹具特点,一般将其组件分为通用件和专用件[1]。通用件是指已标准化、系列化,可在不同试制夹具中实现柔性共用的结构部件,可更快、几乎零成本运用在夹具中。通用件一般包括夹具底座、补高台、调整片等。专用件是指为某一零件而专门设计的部件,需要重新制作,是影响试制夹具周期、费用的重要部分。专用件一般包括定位销、定位块、压臂、立板等。本文以汽车试制中常用的车身焊接夹具和测量夹具两类夹具进行分析。

1.2试制焊接夹具

焊接夹具通用件大多采用钢铁类材料,标准化部件[2]。专用件中定位销、压臂、立板结构形式简单,采用车、钳工艺制作,周期短,费用低。而专用件中的型面定位块,存在曲面结构,采用NC加工(Numerical Control Machining,数控加工)制作,周期较长、费用较高。型面定位块分为钣金A面型块和钣金夹紧型块两种,如图1所示。钣金A面型块用于支撑车身造型面,为了避免划伤,一般采用尼龙66材料;钣金夹紧型块用于夹持车身结构件,起定位固定作用,一般用45#材料,NC加工后表面处理。

图1 试制用焊接夹具专用件定位块分布图

1.3试制测量夹具

试制测量夹具中通用件采用铝合金材料,制作为系列化、标准化部件。专用件主要是定位销、型面定位块等,一般采用铝合金材料,NC工艺。

图2 车身测量夹具示意图

1.4车身夹具专用件特点

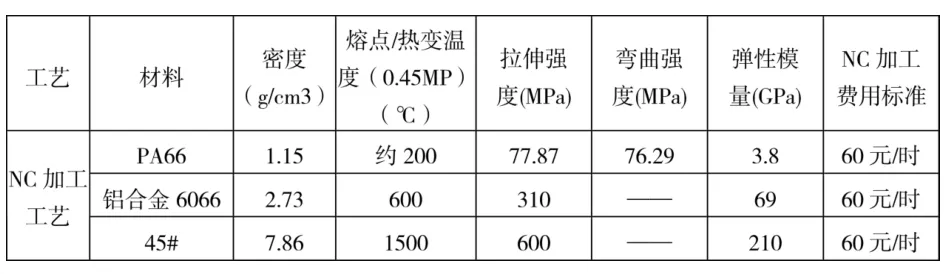

综合试制夹具中专用件特点,车身夹具专用件中定位销、压臂、立板制作周期短、费用低,工艺成熟,提升空间有限。而型面定位块采用NC工艺,周期及费用相对较高,需要进行工艺优化。型面块材料及工艺汇总如下表1所示:

表1 车身试制夹具型面块材料及制造工艺

试制夹具型面块尺寸较小,结构较简单,数量多,强度和表面质量要求较高。型面块的NC加工工艺材料性能、加工周期、费用情况大概如表2所示:

表2 车身制夹具型面块材料性能及NC加工周期、费用

从表2中可以看出,单个型面块NC加工工艺一般需要2—4天(包括下料、打磨、后处理等工序),费用约300—1000元。对于一套试制夹具几个至几十个型面块来说,整体制造时间较长,费用较高。因此寻找和选择合适的部件制造工艺方案,减少制造时间,对于缩短周期非常重要。

2、3D打印技术在试制夹具中应用

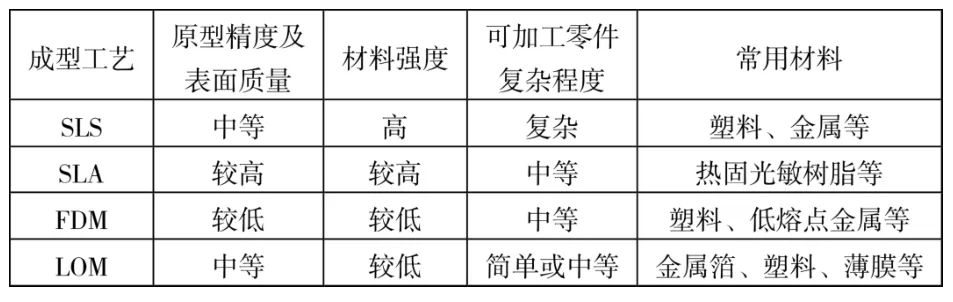

3D打印是快速成型技术的一种,它是以数字模型文件为基础,运用粉末状金属或塑料等材料,通过逐层打印的方式来构造物体的技术。目前3D打印技术主要包括选择性激光烧结(Selective Lase Sintering,SLS)、立体光固化成型(Stereo lithography Appearance,SLA)、熔融沉积成型(Fused Deposition Modeling,FDM)、分层实体制造(Laminated Object Manufacturing,LOM)等。结合试制夹具部件特点,对比3D打印技术的特点如表3所示。

表3 3D打印技术特点[3]

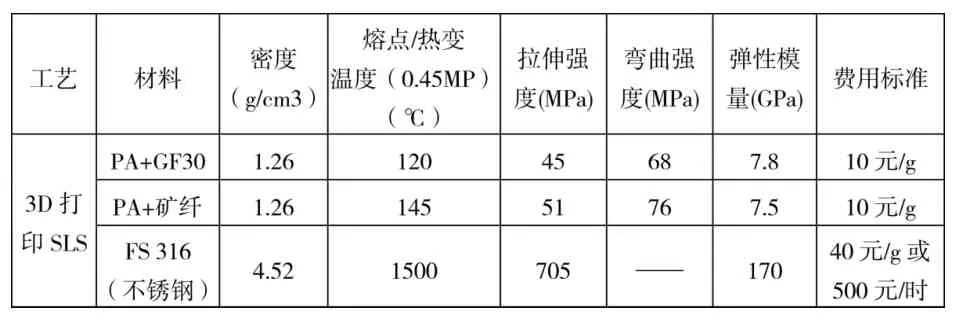

从表3中可以看出,对中等复杂或复杂的零件,在满足性能要求基础上,成本低、精度高,一般选择SLS进行制造。通过与3D打印供应商合作,收集现有可进行3D打印材料信息,材料性能、加工周期及费用情况如表4所示。

表4 SLS材料性能及制作周期、费用

从表4中可以看出,非金属材料3D打印周期一般需要1 —2天,周期短,成本低,这是由于3D打印采用“加法”式制造,在设备尺寸允许的条件下,可进行多个部件同时加工,材料利用率几乎100%。但是金属材料3D打印,制造周期一般需要7天,成本较高,这是因为金属材料密度较高,在3D打印过程中需要额外制造“支架”防止部件“坍塌”,3D打印完成后,需要采用机加工方式对多余的“支架”进行切除,进而增加了成本及周期。

3、试制夹具型面块制造工艺方案选择

在选择试制夹具型面块合适的工艺方案之前,需要明确车身零件的重量、精度要求,了解试制夹具的运用环境,然后结合表2中NC加工工艺信息和表4中3D印工艺信息,从材料性能、时间、成本等三方面综合考虑来进行制造工艺方案的选择。

3.1焊接夹具

钣金A面型块采用尼龙66材料NC加工工艺。通过对比,3D打印PA+GF30或PA+矿纤材料在密度,强度,刚度等性能与前者相当,且3D打印周期相对较短,成本低。故钣金A面型块可采用3D打印工艺制作。

钣金夹紧型块采用45#钢NC加工工艺。3D打印非金属材料在强度、刚度远逊于45#钢,不可采用。3D打印FS 316材料在强度,刚度等性能与45#钢相当,但是3D打印金属周期较长,且后续需要将辅助支架切除,成本也较高,不可采用,故钣金夹紧型块仍旧采用45#钢材料NC加工。

3.2检测夹具

目前,检测夹具的定位型块都采用铝合金6066材料NC加工工艺。对于小型零件(重量小于50kg)的检测夹具,其受力小,3D打印非金属材料在性能方面完全可以满足,且制造周期、成本更具优势。

对于白车身(重量约400kg)、车架(重量约1000kg)等大型零件,由于自重较大,且其焊接变形产生的内应力(最大内应力约100MPa)会超出3D打印非金属材料承受范围,故3D打印非金属不可采用。3D打印金属材料性能虽然可满足,但制造周期、成本较高,故对大型零件采用铝合金6066材料NC加工工艺。

3.3试制夹具型面块制造工艺选择汇总

综上所述,根据试制夹具不同的用途及工艺特性,选定工艺方案如表5所示。

表5 试制夹具型面块制造工艺选择

4、结语

试制夹具的制作周期、成本是影响汽车零件试制重要因素,引入3D打印技术制造夹具部分组件,可减少夹具制造周期、成本。随着3D打印技术的发展,打印材料种类将越来越多,根据具体的应用环境,从材料性能、制造时间、成本等三方面进行对比,将可更多取代目前试制夹具中的NC加工工艺,对试制夹具的制造具有积极的现实意义。

[1]莫泽文,柔性焊装夹具的设计及制造[J],汽车工艺与材料,2009.5:1-2.

[2]刘政,汽车焊装夹具参数化设计系统研究[D].大连交通大学,2010.6:8-11.

[3]徐俭,快速成型技术的应用研究[D].大连理工大学,2003.3:6-11.

The Application of Three Dimensional Printing Technology in the BIW Trial-manufacture Fixture

Zhang Guiping, Wang Bin, Zhang Yunlei

(Dongfeng Motor Corporation Technical Center, Hubei Wuhan 430056)

Firstly, Through introducing the structure of BIW trial-manufacture Fixture, this article points out that the process of special fixture parts is the important influence factors of the fixture manufacturing cycle and cost. Secondly, followed by contrast of material properties, production cycle and cost of the NC machining process and the 3D printing technology, then combined with the working environment of the trial-manufacture fixture, this paper analyses and selects the appropriate process; finally,summarizes the effect and significance of the 3D printing technology in the BIW trial-manufacture fixture.

Three Dimensional Printing; trial-manufacture Fixture; BIW

U463.7 文献表示码:A

1671-7988(2016)11-115-03

张贵平(1983-),男,就职于东风汽车公司技术中心,试制技术及工艺研究职务,工程师,主要研究试制夹具设计及制造工艺。