CAE在自动变速器壳体上的应用

2016-12-08张兆奎宋文福王悦李晓宇王君

张兆奎,宋文福,王悦,李晓宇,王君

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

CAE在自动变速器壳体上的应用

张兆奎,宋文福,王悦,李晓宇,王君

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

文章自动变速器壳体不但承受来自内部轴承、制动器的作用力,而且受到对接发动机和悬置的螺栓轴力,因此对变速器的承载能力一定的要求。本文采用有限元法建立分析模型,对自动变速器各个档位工况进行负荷加载,考察其强度和变形情况,为壳体初始设计提供一定的依据。

自动变速器;有限元分析;ABAQUS

10.16638/j.cnki.1671-7988.2016.11.030

Application of CAE on case of AT

CLC NO.: U463.7 Document Code: A Article ID: 1671-7988(2016)11-82-03

引言

众所周知,变速器是用于转变发动机曲轴的转矩及转速,来适应汽车在停止、起步、加速、行驶、倒车等不同需要。随着国内变速器的市场份额分化,自动变速器占有量不断加大,在4AT的基础上,延伸出6AT,甚至8AT及以上的的变速器,不但改善了换挡的平顺性,对燃油经济性也得到大大的提供。相比MT自动变速器结构更复杂,体积要大,其壳体结构的要求就高,在满足传统功能要求下,需要进一步优化空间尺寸,减少自身重量,增加结构强度等。在壳体设计方面,只有外观适应性强,结构布置合理,强度耐久性能好,工艺性好,才能在日后细分市场中具有竞争力。

1、分析概况

变速器壳体所承受的力主要有:

1)自身重力,包括内部的齿轮油和传动、控制机构等;

2)各档位下通过轴承和制动器反作用在壳体的力;

3)车辆运行工况下通过悬置作用在壳体上的力;

4)螺栓连接装配载荷。

本文考察内部载荷对变速器壳体的作用,传统的MT,变速器壳体受力仅在轴承外圈对壳体的作用力。而AT还包括在离合器及油压的对壳体作用力,一般在情况,壳体在某一档位所受到的力是固定的,可以通过软件ROMAX计算得到,施加到变速器壳体上。在通过有限元软件ABAQUS计算出变速器壳体变形和应力分布,最后判断该变速器壳体是否满足设计要求。

1.1 分析模型

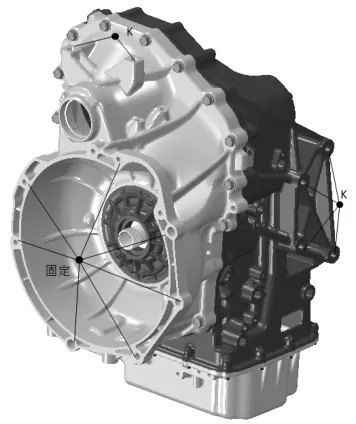

分析模型包括变速器壳体、变矩器壳体、后端盖、油泵、中间支撑、阀体壳,如图1。

图1 CAD装配模型

零件之间实际上是通过螺栓联接,可采用摩擦接触和tie接触,对螺栓施加预紧力来保证两个零件的链接,如图2。

图2 螺栓连接示意图

赋予各个零部件的材料属性,变速器、变矩器壳体、后端盖、阀体壳为铝合金材料,中间支撑为钢,油泵为铸铁。其材料参数如下:

表1 材料特性

1.2边界条件与分析载荷

图3 边界约束

变速器通过螺栓连接到发动机的端面全约束,即三个方向上的位移为零。变速器壳体与车架通过悬置进行连接,赋予连接点处定值刚度K,如图3。本文仅计算来自变速器传递扭矩时轴承、离合器、高压油的内部负载,不考虑轴的变形和轴承刚度的影响。因此,可以用变速器设计软件ROMAX搭建系统模型,计算出某一档位作用在轴承孔的轴向、切向、径向作用力,并通过耦合连接到作用方向对应孔的半圆柱上,离合器采用施加扭矩实现,油压在油路内表面施加面压实现。

2、分析计算

在软件ABAQUS中针对变速器壳体分析设置三个分析步:在初始分析步施加边界条件和定义接触连接;在第一个分析步加载螺栓力,并保证接触有效建立;第二个分析步保持螺栓固定长度;第三个分析步施加轴承、离合器、油压等一档工况下的作用力。

在提交计算之前,要对模型网格数量进行控制,一般情况下,在ABAQUS中变速器壳类零件采用C3D10M网格类型,网格节点和单元数量会很大,应根据计算机的内存和CPU核数适当控制。

确定各参数设定完成后,即可进入ABAQUS的求解器进行计算。

3、分析结果

3.1变、离壳应力结果

通过计算可得变速器变壳综合应力分布结果如图4所示,其局部应力超过屈服强度180MPa,其位置在变壳外部输出轴轴承孔外缘加强筋处,可增大加强筋相交处的弧度来改善该处的结构强度。

变速器离壳综合应力分布结果如图5所示,其局部应力略大于屈服强度,修改斜筋底部的弧度,即可得到结构强度的改善。

图4 变壳应力分布

图5 离壳应力分布

3.2其它件应力结果

油泵壳体和后端盖应力分布如图6,其应力值均低于屈服强度值,且大部分区域应力值低于100MPa,应力储备空间较大。

图6 油泵壳与后端盖应力分布

中间支撑件的应力分布如图7,其应力值远小于屈服强度550MPa。

图7 中间支撑应力分布

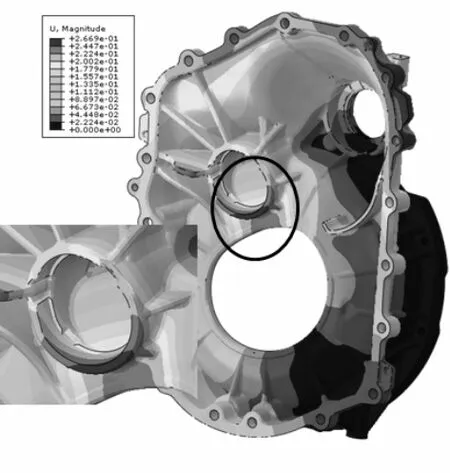

3.3变形结果

变壳最大变形量为0.5mm,所处位置在输出轴轴承孔内侧,如图8。

图8 变壳的变形结果

离壳最大变形量0.27mm,发生在中间轴轴承内侧,如图9。

图9 离壳的变形结果

4、结论

1)模拟结果中除了变壳和离壳局部结构应力值超过屈服,其它均满足要求;

2)在超过屈服处适当改善后,变速器可以满足工程要求,并且在高强度处还存在可优化空间。

[1]石亦平.周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[2]徐向阳.刘艳芳,姬芬竹,王书翰.自动变速器技术[M].北京:人民交通出版社,2011.

Zhang Zhaokui, Song Wenfu, Wang Yue, Li Xiaoyu, Wang Jun

(Center of Technology, Harbin DongAn Automotive Engine Manufacturing Co., Ltd, Heilongjiang Harbin 150060)

The case of the automatic transmission is not only bearing the force from the internal bearing and brake, but also the bolt axial force, which is affected by the engine and suspension. So the case must need demand of work load.In this paper, the finite element method is used to establish the analysis model, and the load of each gear of the automatic transmission is carried out, and the strength and deformation of the gearbox are investigated.

AT; FEA; ABAQUS

U463.7 文献表示码:A

1671-7988(2016)11-82-03

张兆奎(1978-),男,工程师,学历硕士。就职于哈尔滨东安汽车发动机制造有限公司。研究方向发动机、自动变速器结构CAE分析方面。