钛合金热浸铝的研究进展

2016-12-07赵晖,武媛

赵 晖,武 媛

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

钛合金热浸铝的研究进展

赵 晖,武 媛

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

综述了钛合金热浸镀铝镀层的生长机理和微观组织,镀层对钛合金抗高温氧化性的影响,通过XRD、SEM等分析测试手段探讨了热扩散温度、时间及添加元素对镀层组织和性能的影响,最后提出热浸铝+微弧氧化新方法的可行性。

热浸镀铝;钛合金;高温氧化性;微观结构

随着科学技术和现代工业的不断发展,迫切需求大量高性能的合金。由于钛合金密度小、比强度高、良好的蠕变抗力、较高的抗疲劳性能、中温性能稳定等优点,广泛应用于航空、航天、船舶、汽车、核电、医学等领域。但钛合金的硬度低、抗微动磨损性及抗高温氧化性差等缺点不容忽视,制约着钛合金在其他领域的广泛应用[1-3]。通过表面处理技术对其进行弥补和修复,使钛合金具备更加广阔的发展前景。

钛合金热浸铝技术是将经过预处理的钛合金材料或制品放入一定温度的熔融铝液中,浸没适当时间,使固态钛合金和液态铝之间发生一系列的物理化学反应,在钛合金表面形成涂镀层,从而达到表面防护和表面强化相结合的一种表面处理技术[4]。热浸镀后,涂镀层由合金层与涂镀金属层构成;经热扩散处理后,涂镀层主要成分为合金[5]。热浸镀工艺的主要影响因素有助镀剂、浸镀液的成分、温度、浸镀时间和镀液中的添加元素等。由于热浸铝表面处理技术具有成本低、镀层厚等优点,受到研究者的广泛关注。

1 镀层的生长机理和微观组织

钛合金热浸铝后,镀层由中间合金层和纯铝层构成,中间合金层是钛原子和铝原子在交界面上发生化学反应和热扩散而形成的,如图1a所示。镀层经热扩散后,转变为成分均匀的合金层,纯铝层消失,如图1b所示。朱韬等[6]认为合金层的形成主要以空位扩散机制为主,即晶体中存在大量的空位,在一定温度下存在着一定的平衡空位浓度,温度越高保温时间越长,则平衡空位浓度越大;这些空位的存在使得原子的迁移更容易,随着扩散温度及保温时间的延长扩散程度越剧烈。

图1 热浸镀铝及热扩散后的膜层截面

浸镀后合金层的相成分尚无统一的定论。傅宇东等[7]TC4热浸铝的研究结果表明,经1000℃扩散6h处理后,扩散层中的元素成分是连续变化的,但梯度分层现象明显,在不同区域扩散生成的产物不同。扩散层由表面到基体依次为TiAl3相、Ti2Al5相和TiAl2相。王院生等[8]进行的工业纯钛热浸铝的研究结果是经950℃扩散6h后,合金层的相成分为TiAl3,并没有生成其他的Ti-Al间金属化合物,其理论依据为TiAl生成热比TiAl3高。而TiAl2的生成热虽然比TiAl3低,但没有足够的驱动力去克服其界面能,因而只生成了TiAl3。Z.G.Zhang等[5]认为热浸铝经扩散处理后只存在TiAl3。由Ti-Al和金相图可知,可能存在的四种金属间化合物为Ti3Al、TiAl、TiAl2和TiAl3。但依据相律中金属化合物生成的条件,恒压下处于热力学平衡状态,只能生成一种金属间化合物。从热力学方面考虑,在273k到1473k温度区间内,TiAl3和TiAl2的吉布斯生成自由能最小,排出其他两相的生成。而在生长过程中,TiAl3的扩散通量比TiAl2大好几个数量级,所以镀层中只生成了TiAl3金属间化合物。

2 镀层的抗高温氧化性、耐磨性及耐蚀性

钛合金的中温性能稳定,但在600℃及更高温度下,钛合金对氧的亲和力加强,抗氧化能力急剧下降,致使表面脆裂。TiAl3合金的最高抗氧化温度可达1000℃,通过热浸铝技术在钛合金表面获得TiAl3镀层可提高钛合金的抗高温氧化性。

TiAl3镀层的氧化机理,氧化过程中在靠近基体的内层生成柱状形貌的α-Al2O3;外层中生成针状结构的亚稳态θ-Al2O3。存在面缺陷的θ-Al2O3为Al3+提供快速扩散通道,转变为致密的α-Al2O3。外层中α-Al2O3和θ-Al2O3混合氧化物与内层形成的α-Al2O3组成阻止氧向基体扩散的两道屏障,从而提高钛合金的抗高温氧化性。

王院生等[8]分别对未浸镀试样和浸镀试样进行循环氧化。在900℃和1000℃进行试验时,未浸镀试样的平均氧化增重速率分别约为浸镀试样的50倍和14倍,即热浸镀铝使钛合金的抗高温氧化性能分别提高了50倍和14倍。文献[5]在600℃、700℃、800℃、900℃分别对钛合金和经热浸铝后的钛合金做恒温氧化实验。发现在 600℃、700℃、800℃进行氧化时,钛合金的氧化动力学曲线(氧化增重量与时间的关系)接近于抛物线;热浸铝后的钛合金在相同氧化条件下,试样重量没有增加,表面出现少量的氧化物。900℃进行氧化试验时,钛合金和经热浸铝后的钛合金的氧化曲线趋势相似。可知在600~800℃之间 ,热浸铝镀层可以保护钛合金不被氧化,但在900℃或是更高温度下,镀层表面氧化裂纹增多,对提高钛合金的抗氧化性作用不大。

实验表明试样在热浸镀温度为730℃浸镀180s后,在800℃下分别进行热扩180min后,发现镀层的硬度值表现出不同程度的提高(基体TC4钛合金的硬度为278Hv),扩散层中TiAl3相的含量增多,合金层的厚度增大,基体与扩散层界面处的硬度达到了567Hv,但是扩散层表面的硬度明显低于界面处的硬度值。这是因为在高温下,在扩散层表面被氧化,生成了氧化物Al2O3和TiO2,消耗了扩散层表面TiAl3相,由截面形貌图可看出,扩散层的表层不够致密,因此表层硬度不及界面处TiAl3相区。采用自制45Cr钢圆盘进行削盘磨损实验,作用时间为600s,载荷大小为50N时,基体的磨损失重量为0.0031g,扩散层的失重量为0.0016g,相对耐磨性提高了1.9375倍。

3 热扩散温度、时间对镀层的影响

热扩散温度和时间是影响镀层质量的重要因素。热扩散温度低时间短,镀层的主要相为TiAl3,表面的Al2O3氧化膜极薄,氧化过程中氧原子容易穿过,因而抗氧化性差。另外,TiAl3因脆性大,高温氧化期间极易开裂,氧原子可通过裂纹与基体反应,加快氧化反应的进行。当热扩散温度高时间长时,镀层中的纯铝含量减少,氧化期间脆性大且极易开裂的TiAl3相减少,同时表面形成的α-Al2O3氧化膜较厚,Al2O3氧化膜的晶格能大、热稳定性好,有效阻止氧原子向内迁移,使得热浸铝钛合金的抗氧性能增强。但扩散温度过高、时间过长时,镀层与基体界面的空洞不断增多,高温下扩散层内氧化加快,这些空洞会连接成线性裂纹,垂直贯穿于镀层,使抗氧化性能下降。

Gurrappa等[9]热扩散温度为800℃ 时,镀层厚度随热扩散时间的延长而增加;900℃时,镀层厚度在扩散进行6h时达到最大值,之后随时间的增长厚度反而减小;1000℃ 时,镀层厚度随时间的延长逐渐减薄。热扩散处理过程中,镀铝层的增厚是钛原子和铝原子相互扩散的结果,铝原子在TiAl3中的扩散速率是钛原子的3倍,所以镀层的增厚主要决定于铝原子扩散速率。镀铝层的减薄是因为镀层表面不存在具有保护性的氧化膜如TiO2或Al2O3,在扩散过程中膜层表面被氧化。此外,镀层表面氧化膜的蒸发,也使得膜层减薄。双重因素的影响,决定了镀层的厚度。

4 添加元素对镀层的影响

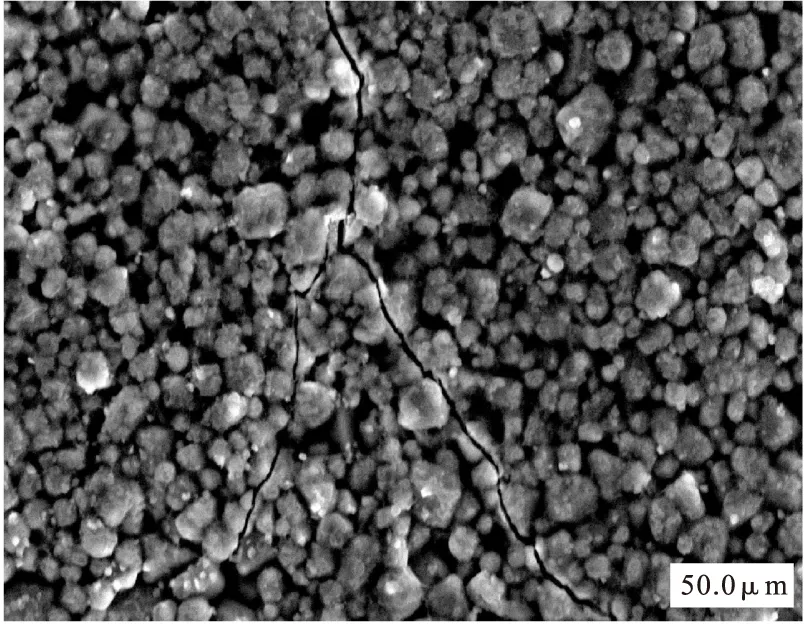

热浸镀铝工艺简单,生产成本低,且镀层与基体的结合方式为冶金结合,因此受到同行的广泛关注。但钛合金热浸铝镀层存在两个缺陷:(1)镀铝层的厚度不均匀,因为表面张力的影响,试样底部靠近铝液的镀层厚度比其他部分大;(2)镀层中存在大的横向贯穿裂纹,由于基体与镀层的线膨胀系数相差较大,在冷却过程中产生的拉伸应力,使得镀层中出现贯穿裂纹,如图2所示。

图2 热浸镀铝及热扩散后膜层表面形貌

应从减小表面张力和线膨胀系数两方面来进一步改善热浸铝镀层的质量,可通过添加元素的方法来克服缺陷。文献[10]说明了Si元素对Ti/Al界面反应的影响主要体现在Si原子占据扩散空位,从而抑制Ti原子向Al侧扩散,同时减慢了Al原子向Ti基体的扩散,这样就阻碍了Ti/Al界面处金属化合物TiAl3的生成,使得化合物层的厚度减薄。文献[11]证实了添加Si、Mn或Ag都能使镀层厚度更加均匀,且减小了横向裂纹的宽度和贯穿裂纹的数量。添加元素促进镀层表面生成致密且连续的Al2O3层,基体/TiAl3/Al2O3的梯状镀层结构,减小了各层之间的热膨胀系数的差距,镀层中的裂纹减少,从而提高了镀层的抗氧化性能。添加Nb或Cr元素提高了固相铝在TiAl3中的扩散速率,并使得TiAl3的晶体结构由脆性正方结构转变为韧性立方结构,镀层的韧性和抗高温氧化性得到提高[12-13]。

5 展望

微弧氧化是一种在金属表面原位生长陶瓷层的新技术。该技术是利用高电压下阳极表面出现的微区弧光放电现象,通过等离子体化学、微区电弧和电化学反应,在微区瞬间高温烧结作用下,直接把基体金属氧化成陶瓷,极大地改善材料的耐磨性及抗高温氧化性。经研究发现,TiAl合金经微弧氧化后获得主要由Al2TiO5构成的陶瓷层,Al2TiO5属于正交晶系,熔点高(1580℃)、优良的热稳定性,且膜层较为致密平整,镀层表面原有的孔洞和大裂纹得到修复,有效地阻止空气与基体接触[14]。如果在经热浸铝+热扩散处理后的钛合金,再经微弧氧化处理,可以得到基体/TiAl3/Al2TiO5的梯度结构镀层,从而提高镀层的质量。

[1]马丽,上官晓,要玉宏,等.铸造Ti-6Al-4V钛合金疲劳裂纹扩展特性的研究[J].铸造技术,2010,31(3):295-297.

[2]狄玉丽.钛及钛合金的性质及表面处理技术探讨[J].科技创新与应用,2014(23):18-19.

[3]解念锁,武立志.钛合金表面微弧氧化的影响因素及其应用[J].热加工工艺,2011,40(12):130-133.

[4]郦振声,杨明安.现代表面工程技术[M].北京:机械工业出版社,2007.

[5]Zhang Z G,Peng Y P,Mao Y L,et al.Effect of hot-dip aluminizing on the oxidation resistance of Ti-6Al-4V alloy at high temperatures[J].Corrosion Science,2012(55):187-193.

[6]朱韬,王树奇,茅亦舒,等.Ti6Al4V合金热浸铝研究[J].钢铁钒钛,2013,34(12):31-34.

[7]傅宇东,孙维鑫,高菲,等.TC4合金表面扩散型热浸铝层的组织结构分析[J].金属热处理,2013,38(2):77-79.

[8]王院生,熊计,王均.工业纯钛热浸镀铝及其抗高温氧化性能的研究[J].表面技术,2010,39(6):4-7.

[9]Gurrappa D,Manova J W,Gerlach,et al.Effect of plasma immersion ion implantation and eposition on high temperature oxidation of titanium alloy IMI 834-aluminizing[J].Journal of Alloys and Compounds,2006(426):375-383.

[10]孙天娇.Ti-6Al-4V/Al-12Si 界面金属间化合物生长规律及转变机制研究[D].哈尔滨:哈尔滨工业大学,2011.

[11]Zhang Z G,Wang Y J,Xiao L J,et al.High-temperature xidation of hot-dip aluminizing coatings on a Ti3Al-Nb alloy and the effects of element additions[J].Corrosion Science,2012(64):137-144.

[12]Chungen Zhou,Huibin Xu,Shengkai Gong,et al.A study of aluminide coatings on TiAl alloys by the pack cementation method[J].Materials Science and Engineering,2003,A341(6):169-173.

[13]Chungen Zhou,Huibin Xu,Shengkai Gong,et al.A study on aluminide and Cr-modified aluminide coatings on TiAl alloys by pack cementation method[J].Surface and Coatings Technology,2000(132):117-123.

[14]郝建民,叶育德,陈宏,等.TiAl合金微弧氧化陶瓷层高温特性的研究[J].材料保护,2005,38(1):24-26.

(责任编辑:赵丽琴)

The Research Progress of Hot-dip Aluminizing on Titanium Alloy

ZHAO Hui,WU Yuan

(Shenyang Ligong University,Shenyang 110159,China)

The microstructure and growth mechanism of hot dip aluminized coating on titanium alloys are reviewed in this paper.The coating was analyzed by XRD and SEM to introduce the influence of coating on the high temperature oxidation resistance and the influence of thermal diffusion temperature、 time and add elements on the coating organization and performance.Otherwise,a new method of the hot dip aluminum + micro-arc oxidation is put forward,which is feasible.

hot-dipping aluminizing;titanium alloys;oxidation resistance at high temperature; micro-structure

2014-09-23

赵晖(1968—),男,教授,博士,研究方向:金属材料表面改性。

1003-1251(2016)04-0085-03

TG178

A