SCR脱硝催化剂磨损及堆灰治理

2016-12-07陈鸿伟王远鑫

陈鸿伟, 徐 劲, 李 丽, 王远鑫, 罗 敏

(1.华北电力大学能源动力与机械工程学院,河北保定071003;2.华北电力大学环境科学与工程学院,河北保定071003)

SCR脱硝催化剂磨损及堆灰治理

陈鸿伟1, 徐 劲1, 李 丽2, 王远鑫1, 罗 敏1

(1.华北电力大学能源动力与机械工程学院,河北保定071003;2.华北电力大学环境科学与工程学院,河北保定071003)

为解决四川某电厂催化剂层局部磨损和堆灰的问题,基于Flunet14.0数值模拟软件,在SCR反应器内部增设导流装置,对多种工况下的流场分布情况及颗粒轨迹进行模拟对比。结果表明:SCR系统中布置导流装置可以有效改善流场分布均匀性,相对速度偏差由空塔时的58.42%降低为15.64%;颗粒轨迹与流场分布高度一致。通过改善流场分布可以有效缓解催化剂层局部磨损、堆灰的问题。

SCR催化剂;流场优化;磨损;堆灰; 颗粒轨迹

0 引言

富煤、贫油、少气的能源布局特征决定了以后很长时段内煤炭仍将在国内动力能源消耗中占很大份额。煤在燃烧反应过程中释放出SOx、NOx和烟尘等有害物质,带来酸雨、雾霾、光化学烟雾和其他环境问题。深入完善大气污染防治行动计划,实施区域联防联控,推动燃煤电厂超低排放改造,促进重点区域煤炭消费量零增长。通过不断努力,SOx已得到较好控制,而NOx迅猛增长,对NOx的控制已迫在眉睫。

SCR是当前应用最普遍、技术最可靠的一种烟气脱硝手段。该法的主要优点是:由于使用了催化剂,对还原温度要求较低;NOx脱除率高,可达90%以上;工艺设备紧凑,运行可靠;反应物N2可直接排入大气,几乎没有二次污染。但SCR烟气脱硝技术在实际工程应用中还存在一些问题,其核心是脱硝催化剂[1],在实际运行中磨损严重并产生了大量堆灰,对设备的脱硝效率产生了一定影响,同时大大降低了催化剂的工作寿命。同时流场的不均匀性还将导致催化剂层局部氨气过量,未用于还原反应的氨与烟气中SO3反应生成化合物NH4HSO4和(NH4)2SO4,造成催化剂层孔隙堵塞。毛剑宏等[2]通过数值模拟和冷态实验证明合理设计烟道转弯处的导流部件可以有效改善脱硝系统的速度分布,使速度场得到优化。凌忠钱等[3]对某300 MW锅炉SCR系统导流板采用多种调节方案进行优化,模拟计算到符合设计要求的方案。杨超等[4]对装有涡流混合器的脱硝设备进行了模拟,表明涡流混合器在减少喷嘴数量的同时可以有效提高氨气与烟气混合均匀程度。危日光等[5]对脱硝系统后空预器搪瓷蓄热元件进行研究,得到了3种搪瓷蓄热元件的努塞尔数和阻力系数随雷诺数的变化规律,同时给出了内部流体的流场和温度场分布。上述学者对SCR脱硝反应器流场分别进行了多方面的优化,但优化后对SCR反应器内颗粒相的研究还不太完善。现以四川某投产运行电厂600 MW机组SCR脱硝系统为模拟对象。通过对SCR脱硝系统中的导流板、整流格栅、涡流混合器进行综合设计改造,优化流场分布。在优化方案中射入不同粒径的颗粒模拟烟气中颗粒物对催化剂层的磨损作用,阐明流场对催化剂层磨损和堆灰的影响。

1 几何模型与网格划分

1.1 研究对象

试验对象为四川某投产运行电厂600 MW机组SCR脱硝系统,每台机组配备两台SCR反应器,采用高尘区布置。选取省煤器出口到空预器入口前整个系统作为模拟对象,由于两台反应器布置结构对称,选其左侧结构进行模拟研究,以100%工况为模拟工况。

1.2 三维几何模型

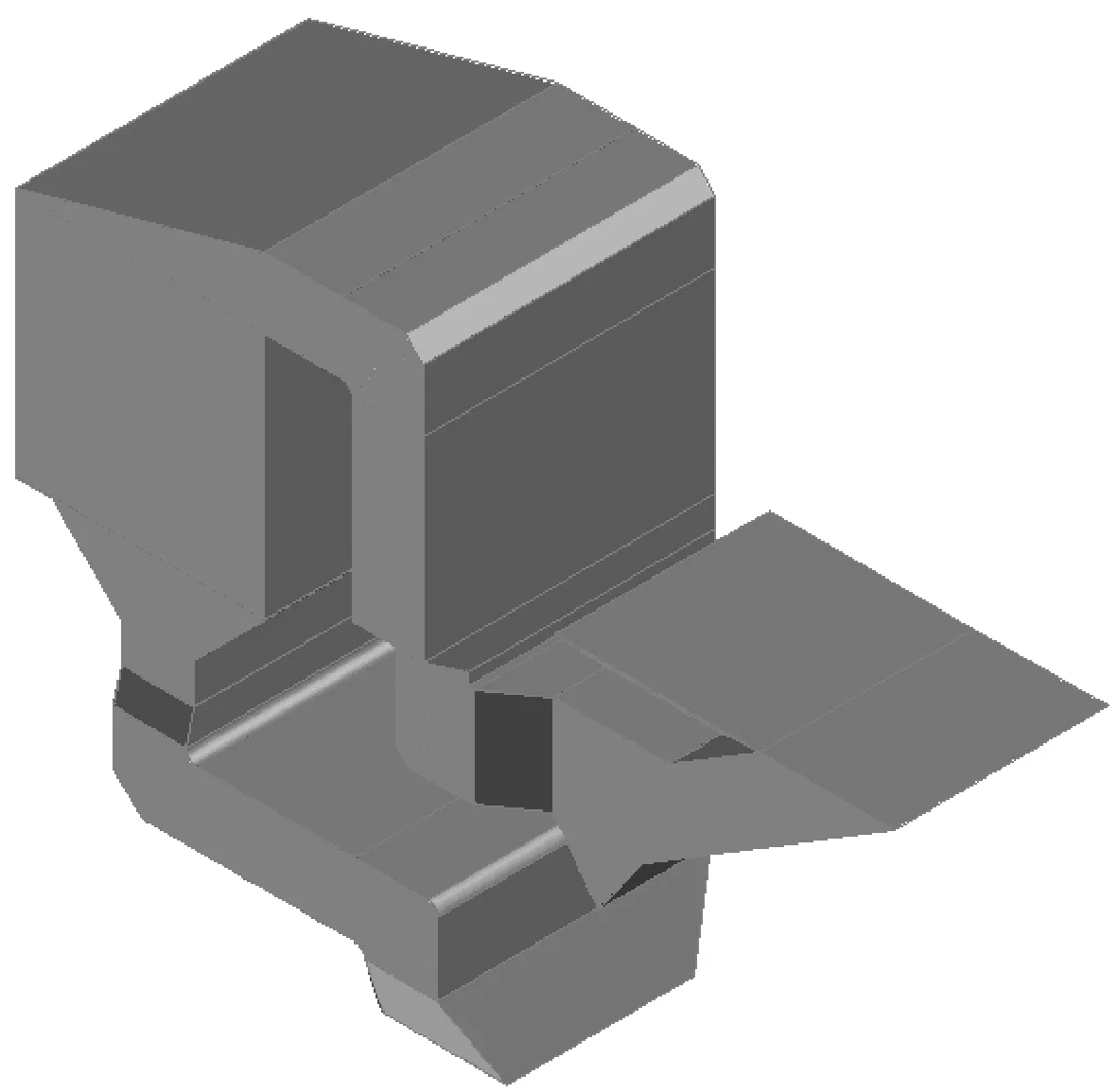

三维几何模型与SCR实体装置按照1∶1尺寸构建,如图1所示。根据系统实际情况,在建立模型和Fluent计算中做出如下简化:来流烟气假设为不可压缩牛顿流体;烟气进口速度大小均匀并且垂直于进口断面;烟气不同组分之间不发生化学反应;流体物性参数为常数。使用Gambit对SCR系统进行三维模型建立和网格划分,对涡流混合和导流板段烟道进行局部网格加密,在划分过程中对网格逐步细化得到近似无关解,计算网格数为500万。

图1 SCR模型

2 数学模型与边界条件

2.1 通用控制方程

控制方程模型:

(1)

式中:φ是通用变量;Γ是扩散系数;S是源项。

2.2 湍流模型

标准双方程模型:

(2)

(3)

式中:Gk是平均速度梯度生成的湍动能k项;Gb是因浮力产生的湍动能k项;YM表示湍流中的脉动扩散作用;C1ε、C2ε、C3ε是一般的经验常数;SK和SZ为源相[6-11]。

2.3 速度偏差评价方法

烟气速度分布均匀性评价标准通用的是RMS标准(相对标准偏差)[12],公式为:

(4)

(5)

该方法主要优点是对速度分布的均匀程度反应非常灵敏。通过对相对标准偏差的大小进行比较,就能够对比不同流场的均匀性。Cv值与速度分布均匀程度呈反相关。缺点是只能针对平均速度得到一个衡量标准。

2.4 边界条件

该模拟计算以探究600MW燃煤锅炉在最大连续蒸发量(BMCR)工况下烟气的流动为主要目标。BMCR工况下,烟道进口烟气速度为12m/s,氨喷射速度为12m/s,设置烟道进口为速度进口(velocity-inlet)边界条件,出口为自由出口(outflow)边界条件,固体壁面和导流板设置为无滑移壁面(wall)边界条件,烟气成分和计算边界条件如表1、2所示。

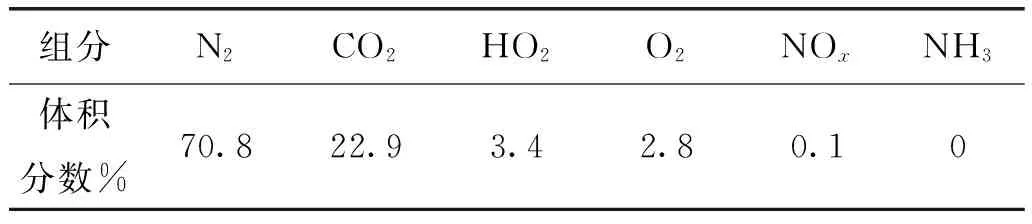

表1 烟气各组分的体积分数

表2 边界条件

3 流场优化及结果分析

3.1 空塔布置

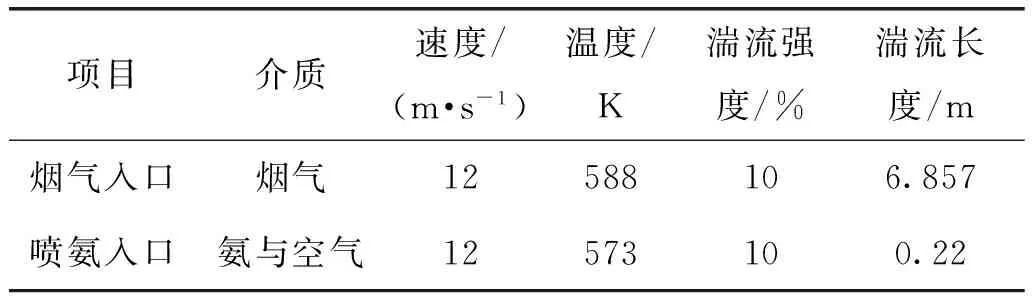

Fluent14.0模拟计算后,截取z=0截面显示其速度云图和压力云图,如图2所示。

图2 z=0截面分布图

来流烟气通过下方转向弯通道进入竖直烟道以及烟气从竖直烟道经上方转向弯通道进入水平烟道时,由图2速度分布云图得出:弯通道外侧为低速区,内侧为高速区。烟气产生这种不均匀现象的原因是:来流烟气通过烟道转弯处时,其流线会随壁面形状产生弯曲,因为自身惯性力的影响,流体将对外壁面产生更大的压力,而使转弯处外侧烟气压强上升,依据伯努利方程可知,压力大,压强大,外侧流速相应降低。与此相对应的是弯管内侧出现压强先降低再升高以及速度先快后慢的现象。烟气流经水平烟道时,受到竖直烟道末端直角弯的影响导致水平烟道上方流速较高,下方流速较低。烟气向下进入SCR反应塔时,由于自身的惯性,大部分被离心力带到脱硝塔左侧,而在其内形成了较大的低速回流区。从整个研究模型来说,上游的流体流动均匀性对下游流体流动均匀性会造成直接的干预。因此,若优化系统速度分布,则需顺次改善每一个烟道转弯处对来流烟气的作用[13]。

3.2 优化设计

在竖直烟道下方转向弯通道内安装7块等间距导流板,导流板形式为半径0.5 m,跨度π/2的圆弧,末端向垂直和水平方向各延伸0.2 m,板厚度0.01 m;在其上部转弯处等间距安装6块同规格的导流板。对SCR催化剂上方进行优化:在催化剂上方3.45 m处等间隔布置9块高度为0.5 m、宽度为0.05 m的导流结构。对SCR反应塔进口三角区域进行优化:在水平烟道与SCR反应本体连接的弯道处等间距布置4块导流板,板面和水平方向呈45°。

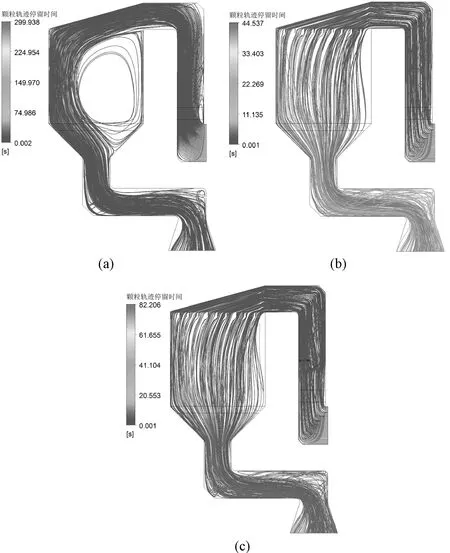

AIG在SCR脱硝系统中起着关键的作用,氨气在烟道中混合的均匀程度,对系统脱硝效率和氨的逃逸率两大指标有着直接的影响。喷入的氨气在上升烟道中与来流烟气均匀混合是SCR脱硝反应良好进行的首要条件。氨气喷射孔的密集程度是控制混合均匀性的关键因素,喷射口越密集越有助于烟气与氨气形成均匀的流体,但布置数量巨大的喷嘴必定增加设计、装配以及运行维护的难度。因此,探索如何设置较少喷射口并满足运行要求成为现在的新兴研究方向。涡流混合技术与传统AIG喷氨格栅相比有以下优势:(1)减少注射孔;(2)降低喷嘴因烟气中颗粒而形成的堵塞概率;(3)控制简便,调试时间短;(4)压力损失低,节约装置用电[14]。脱硝系统采用涡流混合器作为氨气、烟气混合装置对系统进行优化,布置于SCR喷氨烟道内距顶部壁面10.55 m处,涡流混合器由R=1 800 mm,彼此间距为900 mm的5个圆盘构成。导流优化方案如表3所示。

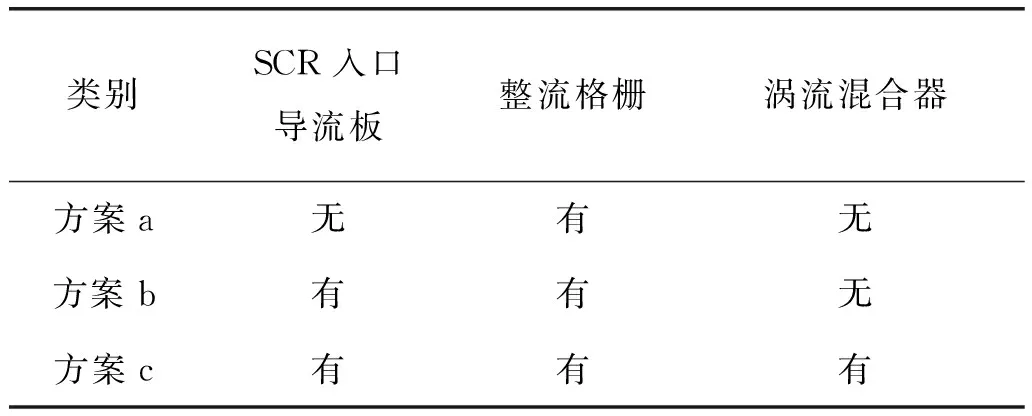

表3 优化方案

图3 SCR系统侧视速度分布图

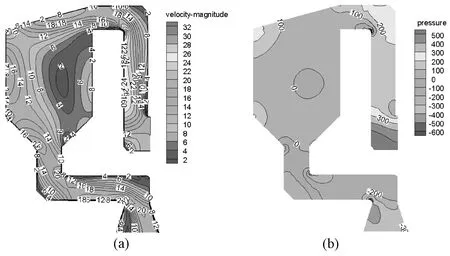

模拟结果如下,图3(a)为方案a速度分布图,图3(b)为方案b速度分布图,图3(c)为方案c速度分布图;图4(a)为方案a催化剂入口速度分布图,4(b)为方案b催化剂入口速度分布,图4(c)为方案c催化剂入口速度分布。

可见导流装置对均匀流场具有明显的作用。通过在竖直烟道下方转向弯通道、上方转向弯通道、SCR三角区域安装导流板,催化剂上方设置整流格栅可以大大提高烟道流场分布均匀性。催化剂入口速度偏差由空塔模型的58.42%降为方案b时的15.64%。涡流混合器在降低喷嘴数量的情况下,不仅可以提高氨气和烟气混合均匀程度[15],还可以进一步改善催化剂入口速度分布均匀性,方案c催化剂入口速度分布偏差为13.96%。

4 筛分实验及颗粒轨迹模拟

4.1 筛分实验

在四川某电厂停炉期间,于第一层催化剂堆灰处取灰样若干千克进行筛分。筛分的灰样共分为了8个粒径区间,分别是< 3目、3~6目、6~16目、16~60目、60~100目、100~200目、200~500目、> 500目。对应的粒径大小依次为> 6.7 mm、3.35~6.7 mm、1~3.35 mm、0.25~1 mm、150~250 μm、75~150 μm、25~75 μm、< 25 μm。为保证试验数据的可靠性,重复试验5组灰样,各组灰样在不同粒径区间分布的质量百分数结果如表4所示。

4.2 颗粒轨迹模拟

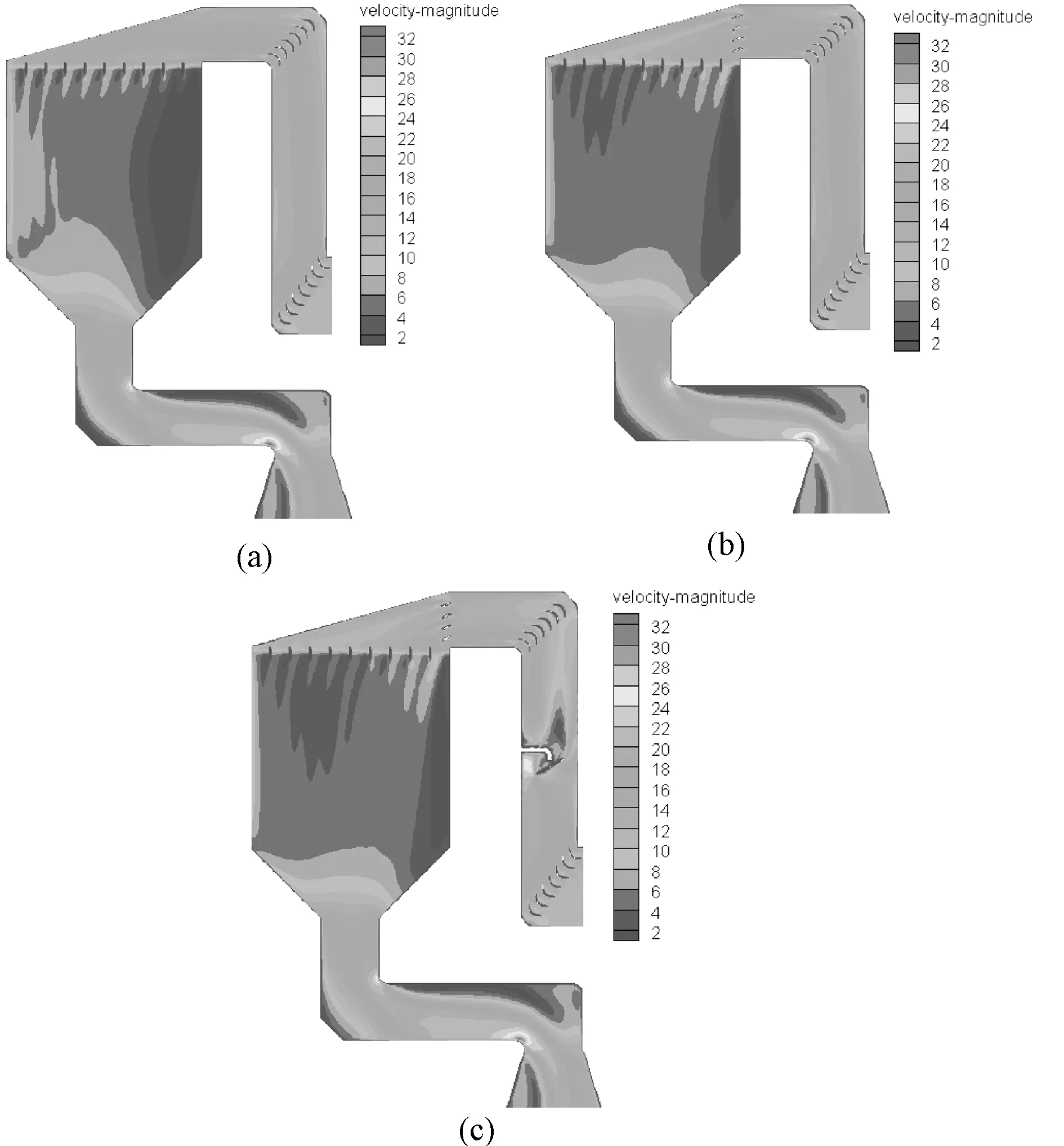

由表4可知占比最大的颗粒粒径区间为75~150 μm,为40.44%,其次150~250 μm的颗粒粒占29.80%,再次为25~75 μm的颗粒。三者占总灰量的86.13%,可把反应装置内部飞灰近似看做是这三个区间颗粒的混合物。将颗粒按各自比质量百分比射入SCR系统中,模拟结果如下,图5a为空塔时,在SCR系统中的颗粒轨迹停留时间结果图示,图5b为优化方案b中的颗粒轨迹停留时间结果图,图5c为优化方案c中的颗粒轨迹停留时间结果图。

图5中流线表示颗粒在系统中的运动轨迹。流线的颜色代表颗粒在当前轨迹的瞬时停留时间,与左侧柱状条幅对比,流线局部色彩越接近条幅上方,则颗粒相在此停留时间也越长久,相应此处速度较小;同理,流线色调越接近条幅下方则颗粒停留时间越短,此处相应的速度越大。图5(a)表明:SCR脱硝系统空塔布置的情况下,颗粒通过竖直烟道时明显偏向烟道左侧,进一步流经水平烟道进入脱硝塔内部后,颗粒轨迹由于惯性作用大部分从脱硝塔左侧道左侧到达系统出口,脱硝塔右侧形成一个很大的空涡区域,说明有较少的颗粒经过,而且此处颗粒有回流现象发生。空塔布置时,左侧大量高速的颗粒对其流经的催化剂层造成强烈冲蚀,从而使催化剂局部磨损严重,缩短其使用寿命。图5(b)表明:采用优化方案b后,由于弯道导流板和整流格栅的作用,颗粒轨迹在整个系统中分布比较均匀,竖直烟道颗粒轨迹偏左的现象已经消除,SCR脱硝塔中除去右侧近壁处没有颗粒流经,其他区域颗粒轨迹分布比较均匀,颗粒对左侧催化剂局部冲蚀严重的情况得以改善。图5(c)表明:布置涡流混合器后,塔内颗粒轨迹分布进一步得到优化,但此时颗粒通过催化剂层时的速度略有增加,这是因为在竖直烟道段布置涡流混合器后,局部流通面积减小,在来流烟气量一定的情况下,流体速度增大。以上分析说明颗粒在SCR系统中运动轨迹和速度大小与系统速度分布具一致性,通过优化SCR脱硝系统的流场可以使颗粒在系统中的分布同时得以优化。

图5 颗粒在SCR系统中停留时间

5 结论

颗粒在通过催化剂层时分布不均是造成催化剂局部磨损严重、出现灰堆的主要原因,而颗粒在脱硝系统中的流动轨迹与系统流场分布具有高度的一致性。改善催化剂局部磨损、堆灰现象可以通过优化系统流场来实现。

在SCR系统内部安装导流装置可以显著改善流场分布的均匀性。与空塔模型相比,在竖直烟道上、下转弯处、SCR入口三角区域及催化剂上方布置导流装置后,催化剂入口速度偏差由58.42%降低为15.64%。

涡流混合器与传统AIG喷氨装置相比,具有减少注射孔数量、调节方便等优点。安装涡流混合器后催化剂入口速度场进一步得到优化,相对速度偏差降低为13.96%。但涡流混合器会造成局部流通截面积减小,下游烟气流速增大的现象。

[1]董长青,马帅,傅玉,等.火电厂SCR脱硝催化剂寿命预估研究[J].华北电力大学学报(自然科学版),2016,43(3):64-68.

[2]毛剑宏,宋浩,吴卫红,等.电站锅炉SCR脱硝系统导流板的设计与优化[J].浙江大学学报(工学版),2011(6):1124-1129.

[3]凌忠钱,曾宪阳,胡善涛,等.电站锅炉SCR烟气脱硝系统优化数值模拟[J].动力工程学报,2014,34(1):50-56.

[4]杨超,张杰群,郭婷婷.SCR烟气脱硝装置烟气流场数值模拟[J].东北电力大学学报,2012,32(1):66-70.

[5]危日光,高建强,张磊,等.回转式空气预热器搪瓷蓄热元件传热与流动数值模拟研究[J].华北电力大学学报(自然科学版),2016,43(2):87-91,105.

[6]朱红钧,林元华,谢汉龙.FLUENT流体分析及仿真实用教程[M].北京:人民邮电出版社,2010.

[7]刘畅荣,王汉青,易检长.基于多孔介质模型的SCR烟气脱硝反应器流场的数值模拟[J].工业安全与环保,2015(10):77-80.

[8]LIU H Q,GUO T T,YANG Y P.Optimization and numerical simulation of the flow characteristics in SCR system[J].Energy Procedia,2012,17(Part A):801-812.

[9]GAO Y,LIU Q C ,BIAN L T.Numerical simulation and optimization of flow field in the SCR denitrification system on a 600 MW capacity units[J].Energy Procedia,2012,14(18):370-375.

[10]董陈,乔海勇,牛国平,等.某600MW机组SCR烟气脱硝装置优化设计[J].热力发电,2014(12):99-104.

[11]XU Y Y ,ZHANG Y ,LIU F N,et al.CFD analysis on the catalyst layer breakage failure of an SCR-DeNOx system for a 350 MW coal-fired power plant[J].Computers & Chemical Engineering,2014,69(69):119-127.

[12]PARK S Y,RUTLAND C.Analysis of SCR performance differences caused from flow characteristics of wall flow and flow through type substrate:A simulation study[J].Chemical Engineering Science,2013,88(2):69-78.

[13]蔡小峰.基于数值模拟的SCR法烟气脱硝技术优化与设计[D].北京:华北电力大学,2006:39-41.

[14]李丽.燃煤电厂SCR脱硝催化剂评价与再生[M].北京:中国电力出版社,2015.

[15]洪文鹏,兰江.SCR脱硝系统静态混合器数值模拟[J].锅炉技术,2014,45(3):68-73.

Solusion Measure for Abrasion and Ash Piling on Denitration Catalys

CHEN Hongwei1,XU Jing1,LI Li2, WANG Yuanxin1, LUO Min1

(1.School of Power Engineering and Mechanical Engineering, North China Electric Power University, Baoding 071003,China;2.School of Environmental Science and Engineering,North China Electric Power University,Baoding 071003,China)

In order to solve the problem of the abrasion and ash piling on the catalyst of a power plant in SiChuan province, based on the Flunet14.0 numerical simulation software, a guiding devices is added in SCR reactor.The simulation results of distribution uniformity of the flow field and particles’ tracks under different work conditions are compared.The results show that the guiding devices can effectively improve distribution uniformity of the flow field, and the particles’ tracks are same with the distribution regularity of flow field.With the improvement of uniformity in the flow field, we can expect a better solution of the problem.

SCR catalyst; flow field optimizing; abrasion; ash piling;particle track

2016-07-05。

陈鸿伟(1965-),男,教授,博士生导师,研究方向为污染物控制及其仿真,E-mail:hdchw66@126.com。

X703

A

10.3969/j.issn.1672-0792.2016.11.011