深井矿山充填钻孔失效分析及预防措施*

2016-12-02熊有为

熊有为

(1.长沙有色冶金设计研究院有限公司;2.深井矿山安全高效开采技术湖南省工程研究中心)

深井矿山充填钻孔失效分析及预防措施*

熊有为1,2

(1.长沙有色冶金设计研究院有限公司;2.深井矿山安全高效开采技术湖南省工程研究中心)

作为深井矿山充填系统的咽喉工程,充填钻孔失效将严重影响矿山的正常生产。通过分析充填钻孔不同结构形式,提出了钻孔堵塞和磨损失效模式及其原因;分析深井充填系统管道内料浆在不同状态下运动特征,明确了非满管流输送是引起钻孔和管道磨损的主要原因;提出闭路满管输送、管路布置优化、小管径增阻减磨以及破损钻孔修复等预防钻孔失效的技术措施,保证矿山安全高效生产。

深井矿山 充填钻孔 堵塞 磨损 满管输送 空气柱

随着浅地表矿产资源逐渐消耗枯竭,深井开采成为未来矿山的发展方向。深部采场高地应力可能导致岩爆、采场垮塌、巷道变形等问题,威胁安全生产,充填采矿法是深井安全高效开采行之有效的方法。

充填钻孔是充填砂浆从地表制备站输送至井下工作面的必经之路,也是整个充填系统的关键咽喉工程,一旦堵塞,功能失效,其恢复难度大、成本高。更有甚者,矿山充填系统运行多年,充填钻孔堵塞和管道破损事故频发,充填站附近已施工多条钻孔,由于地形条件受限,面临无地打孔的窘境,对矿山的正常生产造成极大影响。根据某矿山实际生产资料[1],充填钻孔平均使用寿命一般为砂浆流量40~60万m3。通过对充填钻孔失效原因进行分析,从多方面提出预防钻孔失效的技术措施,为矿山企业充填系统顺畅运行提供参考。

1 充填钻孔结构形式

一般来说,根据钻孔所穿过岩层的稳定程度,充填钻孔的横断面结构有4种形式(图1)。当钻孔穿过的岩层完整、弱结构面较少时,可以直接将裸露的钻孔作为充填管(图1(d));当遇浅地表第四系表土层或岩层破碎时,必须安装护壁套管(图1(a)、图1(b)),砂浆流量较小时,套管护壁可以直接作为充填管道使用(图1(b));砂浆流量较大时,为了延长钻孔使用寿命,可在套管内再安装充填管,必要时可对充填管及时更换,钻孔重复使用(图1(a));当岩层条件较好且砂浆流量较大时,可在钻孔内安装充填管(图1(c))。

图1 充填钻孔横断面结构不同形式

2 充填钻孔失效原因分析

根据钻孔不同横断面结构形式,充填钻孔失效模式主要有堵塞和磨损。

2.1 堵塞失效

充填钻孔堵塞包括无管道裸孔堵塞和钻孔内管道堵塞2种形式,堵塞原因主要包括以下方面:

(1)未清除钻孔或管道内较多、较厚的残留物,在下一次输送前,砂浆发生固结,脱落形成大块,相互机械咬合,或粘附在钻孔或管道内壁,导致砂浆堵塞。

(2)现场管理不善,废旧钢绳、检修碎件等异物不慎进入输送通道,造成堵塞。

(3)充填体质量低劣,粗骨料级配和砂浆浓度不合理,搅拌不均匀,导致堵塞。

(4)钻孔内管道内层材料(如双金属复合管或陶瓷复合管内衬)大块脱落,堵卡通道。

2.2 磨损失效

在自流输送的深井充填系统中,砂浆流动的动力来源于垂直管段砂浆柱的重力势能。根据重力势能与管道沿程阻力损失之间的大小关系,砂浆管输送状态分为满管流和非满管流[2]。

满管流是一种理想的砂浆输送模式,系统高差提供的静压头与管输过程中的沿程损失正好平衡,假设系统高差为h,管线水平长度为L,砂浆容重及其在管输过程中水力坡度分别为γm和i,则

(1)

此时砂浆在管道中连续、稳定流动,管壁处于磨损均匀状态。

非满管流是指在砂浆自流过程中,由于系统高差的重力势能超过克服管道沿程阻力所需的能量,即γmh>i(h+L),根据能量守恒定律,剩余能量转化为动能,导致砂浆加速流动,使管道内出现负压,产生空气柱现象。空气柱的产生一方面来自开路式充填系统下料口处空气进入管道,一方面来自砂浆内水分汽化。空气柱分为3个区域[3],即空化区、空气区和水跃区,见图2。

图2 深井充填管道空气柱分区示意

在空化区内,砂浆自由下落,输送速度和压力不断增大,对管道或钻孔内壁产生法向或斜向冲击力。空气区内出现水蒸气和空气的混合体,砂浆在该区域内继续加速流动,直至达到最大值。水跃区是砂浆由非满管流转变为满管流的过渡区,砂浆由急变流过渡为缓变流,局部流速急剧减小,根据动能定理,水跃区流速梯度大,砂浆消耗的大量能量转变为对管壁的巨大冲击力。因此,对于垂直管道或钻孔来说,在水跃区过渡到满管区的交界面处,管道或钻孔的磨损最为严重。

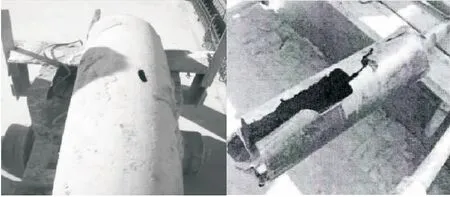

在空气柱内,砂浆在重力作用下自由下落,高速流动的砂浆对管道或钻孔壁冲刷磨损。砂浆从地表下料口进入该区域后不断加速,由连续流变为不连续流,砂浆与管道或钻孔内壁接触面积大的地方磨损速度较快,形成沟壑式磨损面,最终磨穿局部管道[4](图3),钻孔内壁凹凸不平,易挂浆固结造成堵塞,同时导致砂浆流态紊乱,加剧不均匀磨损;当砂浆进入满管区后,基本以连续体形式稳定流动,其与管道或钻孔内壁有效接触面积大致等于后者表面积,则磨损均匀平整。

图3 现场充填钻孔中磨损失效的管道

综上所述,在深井充填系统中,由于地表充填站下料口与井下充填工作面之间高差较大,充填砂浆在垂直通道中往往处于非满管流状态。根据充填钻孔不同结构形式,无管道裸孔发生堵塞或磨损时,会直接导致钻孔失效;钻孔内管道或套管内管道发生堵塞或磨损时,若不及时更换管道,则钻孔失效报废。因此,非满管流输送方式是充填体自流输送最常见的形式,也是引起管道磨损、钻孔失效的主要原因。此外,由于充填系统是一个地表与井下、垂直段与水平段相互影响的系统工程,因此,水平段管道的堵塞和磨损也可能会导致充填钻孔失效。

3 充填钻孔失效预防措施

3.1 闭路满管输送

对于深井充填管道输送系统,应采用闭路式满管流模式,尽量减少空气进入管道,避免充填钻孔或垂直管道内形成空气柱,造成砂浆对钻孔或管道的冲击磨损。有些矿山采用漏斗开放式下料口,这种设计容易使空气混合在砂浆中形成空气柱,建议进一步优化。云南某铅锌矿充填搅拌槽输料口与垂直钻孔采用管道直接连接,形成闭路输送模式,满足料浆在管道中的满管输送状态。同时在连接段管道上安装泄压三通阀,方便钻孔在堵塞时放浆泄压,减轻设备损坏。

3.2 管路布置优化

充填管路的合理布置可以使充填倍线满足深井自流管输,又不至于产生较大剩余势能压头,改变充填系统的压力分布,降低砂浆对管道的冲刷磨损。由于垂直管段提供的有效压头与砂浆柱的高度成正比,为了降低系统的有效压头,可通过减小砂浆柱的高度来实现。因此,对于开采深度较大的矿山,可以将垂直钻孔分段施工,分段间采用水平段过渡;水平管路通过上部中段巷道折返式布置,以适当增加水平管道沿程阻力,消耗流动砂浆的多余能量,或在井下适当位置设置储砂池以释放能量,料浆泄压后再进入下一级充填管路,继续输送至工作面。

3.3 小管径增阻减磨

当砂浆容重和水平管道长度一定的情况下,管道的水力坡度直接影响空气柱在垂直管道中的高度大小[5]。研究表明,充填管道水力坡度与管径、管长、流量、浓度等因素有关[6]。因此,在砂浆流量和浓度不宜大幅调整、管道长度不宜较大增加的前提下,通过适当缩小管径、增大管道水力坡度有效可行。在深井充填系统中,可以在局部采用小管径管道,增加系统沿程阻力损失,使砂浆过剩能量有效消耗,以达到增阻减磨的目的[7]。当垂直管径小于水平管径时,前者管流阻力大于后者,系统静压主要消耗在垂直管道上,即形成低压满管输送模式;当垂直管径大于水平管径时,前者管流阻力更小,系统静压主要消耗在水平管道上,即为高压满管输送模式。生产实践表明,低压满管输送时水平管道磨损小,垂直管道磨损大且易堵塞;高压满管输送时垂直段管道磨损小,钻孔使用寿命长,但水平管道承受压力大,磨损快。从预防充填钻孔失效的角度出发,同时考虑水平管道磨损后更换相对容易,建议深井充填矿山可以在水平管道局部采用耐磨小管径增阻的方式,使垂直段管道承受较小压力,降低磨损程度,延长钻孔使用寿命。如云南某铜矿采用水平段管道变径增阻(图4),钻孔失效问题得到显著改善。

图4 现场水平段充填管道变径增阻

3.4 破损钻孔修复

破损钻孔修复主要技术思路是打通堵塞钻孔或更换破损管道,快速恢复钻孔功能。通常钻孔失效后重新穿孔或下放管道修复成本高、难度大、进度慢。甘肃某镍矿提出一种永久修复钻孔技术[8],即施工一条大直径钻孔,并安装内径比设计推荐的充填管道外径大50~60 mm的套管,套管内安装充填垂直管道,其与套管不耦合安装,仅在钻孔孔口与孔底固定管道,中间部位利用管道自身刚度维持自稳。当钻孔内管道发生破损后,将其及时切除拔出,快速更换管道,恢复钻孔充填。这种技术在该矿应用效果甚好,但是对于深井矿山,由于钻孔较长,仅在钻孔上下端进行管道固定是不够的,管道可能会在砂浆输送过程中由于砂浆多向异性不均匀冲击力的作用而发生弥合水击,剧烈振动,甚至断裂,势必造成管道更换频繁,未能体现技术优势。因此,还需考虑加强较长垂直管道中间部位与套管的假耦合接触,如采用柔性材料(海绵、橡胶等)包裹充填管道,使其与套管的不耦合间隙尽量缩小,同时利于管道破损时快速更换。

3.5 其他措施

深井矿山充填钻孔在施工过程中,由于设备特性不佳,操作人员技术水平不高,以及地层软硬不均等原因,会不可避免地出现偏斜。实践表明,钻孔偏斜率越小,其磨损越慢。因此,在施工充填钻孔时,应采取可靠的定向措施,并在施工过程中加强测斜和纠偏,尽量减小钻孔偏斜。

充填管道是钻孔功能保障的重要因素,应尽可能选用高强度、耐磨蚀的管道材料,如选择内衬合金的高强度堆焊耐磨管作为钻孔内充填管道,虽然前期投资可能较大,但其使用寿命较长,能有效预防钻孔失效。此外,内衬陶瓷复合管不宜作为钻孔内充填主管,陶瓷虽然刚度较高,但脆性较大,易在安装过程中出现弯折破裂,充填时发生大块脱落堵管,造成钻孔失效。目前市场上出现一种超耐磨复合管道,其为改性聚烯烃耐磨专用料(耐磨弹性体)内层,普通聚乙烯为外层,复合模头挤出成型。由于该种材料的管道具有耐磨和防内衬脱落双重特点,且成本低,安装轻便,接头少,管内密封性好,将来可能成为矿山尾砂充填管道的较好选择。

钻孔管道内砂浆固液不均,快速流动过程中散体多向冲击弹射,对管道磨损严重。因此,制备质量合格的砂浆也是预防钻孔失效的有效方法。应精确控制粗、细骨料配比,搅拌均匀充分,输送连续顺畅,控制砂浆进入钻孔管道后符合满管流状态。目前很多充填法矿山都引进了DCS(Digital Control System),能够自动配料,数字监控精确给料,流程界面简洁明了,操作方便。

4 结 论

(1)基于充填钻孔失效模式,分析钻孔堵塞主要为充填作业管理与砂浆质量控制方面存在问题;钻孔内管道磨损主要由砂浆非满管输送所致,空气柱是导致出现非满管流态的主要原因。

(2)闭路满管输送可以有效降低钻孔内空气柱高度,减小砂浆流动剩余势能。深井充填系统垂直钻孔可分段布置,或在适当位置设缓冲池,释放砂浆水头能量。

(3)采用局部变径措施使充填系统适当增阻,可增大管道水力坡度,改善钻孔内砂浆流态。钻孔套管内充填管道采用柔性材料包裹并假耦合安装,满足破损管道快速更换要求,钻孔可重复使用。

(4)加强钻孔施工过程控制、充填管道科学选材、砂浆制备质量可靠等方面措施也是预防钻孔失效的有效方法。

[1] 王贤来,郑晶晶,张钦礼,等.充填钻孔内管道磨损的影响因素及保护措施[J].矿冶工程,2009,29(5):9-14.

[2] 刘晓辉,吴爱祥,王洪江,等.深井矿山充填满管输送理论及应用[J].北京科技大学学报,2013,35(9):1113-1118.

[3] 吴爱祥,王洪江.金属矿膏体充填理论与技术[M].北京:科学出版社,2015.

[4] 张德明,王新民,郑晶晶,等.深井充填钻孔内管道磨损机理及成因分析[J].武汉理工大学学报,2010,32(13):1000-1004.

[5] 沈家华.深井矿山膏体充填系统增阻减磨试验研究[J].黄金,2013,34(2):31-34.

[6] 周科平,罗伯特·库克.深井水力充填系统[J].世界采矿快报,1999,15(1):30-35.

[7] 肖云涛,吴爱祥,翟永刚,等.会泽铅锌矿膏体充填钻孔优化研究[J].金属矿山,2011(4):32-35.

[8] 郭三军.金川矿区破损充填钻孔永久性可恢复综合技术[J].中国矿山工程,2011,40(1):1-4.

*国家重点研发计划项目(编号:2016YFC0801600)。

2016-02-17)

熊有为(1987—),男,工程师,硕士, 410001 湖南省长沙市木莲东路299号。