广西某金矿石选矿工艺试验

2016-12-02蒋茂林丘盛华

蒋茂林 丘盛华

(广西冶金研究院有限公司)

广西某金矿石选矿工艺试验

蒋茂林 丘盛华

(广西冶金研究院有限公司)

广西某含砷金矿石金品位4.20 g/t,含砷1.76%,金主要呈超显微金、胶态金的形态包裹于黄铁矿、毒砂及其次生矿物褐铁矿中,嵌布粒度细,较难选别。为回收该矿石中的金,分别采用直接浸出工艺和浮选—焙烧—浸出工艺进行选矿试验。结果表明:①堆浸直接浸出工艺金浸出率低,在入浸矿石粒度-5 mm时浸出率仅28.48%;②全泥氰化浸出工艺在磨矿细度-0.074 mm 6.58%时,金浸出率34.03%,仍不理想;③浮选—焙烧—浸出工艺在磨矿细度-0.074 mm 5.74%、焙烧温度550 ℃、氰化钠用量1 500 g/t时,可获得金浸出率90.43%的良好指标,可作为确定该金矿石选矿工艺的技术依据。

金矿石 浮选 焙烧 直接浸出

广西某含砷黄铁矿型金矿石金品位4.20 g/t,矿石中金属矿物以黄铁矿、褐铁矿、毒砂为主,臭葱石少量,脉石矿物主要有石英、长石、黏土矿物等,白云石、炭质等少量。金主要呈超显微金、胶态金的形态包裹于黄铁矿、毒砂及其次生矿物褐铁矿中,黄铁矿、毒砂粒度极细,不易与脉石矿物解离,金回收难度较大。针对该矿石特点,进行直接浸出和浮选—焙烧—氰化浸出两种工艺回收金的试验。

1 矿石性质

1.1 矿石成分分析

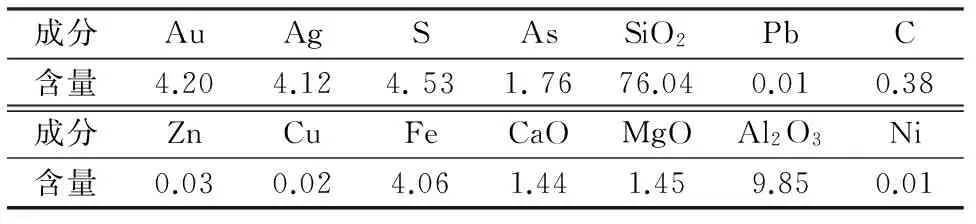

对广西某含砷金矿石的代表性矿样进行化学多元素分析和主要矿物组成分析,结果分别见表1、表2。

表1 化学多元素分析结果 %

注:Au、Ag含量单位为g/t。

从表1可以看出,矿石主要可回收元素是金,品位 4.20 g/t,银含量较低,达不到综合回收利用的最低品位要求;脉石成分主要为SiO2、Al2O3,硫含量4.53%,有害元素砷含量1.76%,选矿中需要避免其在精矿中富集。

表2 矿物组成及含量 %

注:“其它”包括黄铜矿、闪锌矿、方铅矿等微量矿物。

从表2可知,矿石主要金属矿物黄铁矿、毒砂、褐铁矿、臭葱石含量分别为10.6%、2.2%、6%~7%、0.55%,主要脉石矿物石英、长石、黏土矿物含量分别为26%、26%、24%~25%。

1.2 主要矿物嵌布特征

黄铁矿多呈半自形晶—他形晶结构,以细粒—微细粒嵌布为主,粒度一般为0.01~0.10 mm。黄铁矿与脉石关系密切,呈星点状浸染于脉石中,少数黄铁矿与毒砂连生。

毒砂多数呈菱面体、柱状的自形晶或半自形晶结构,粒度普遍很细,一般为0.003~0.05 mm。一般与脉石关系密切,常分散嵌布于脉石中。

褐铁矿为黄铁矿的次生矿物,少量呈黄铁矿假象,多数呈胶体状或细鳞片状与黏土矿物混合共生。

石英主要呈他形晶粒状产出,有的呈细粒状紧密镶嵌结构,有的分散于长石颗粒间。

在500倍的显微镜下未发现单体金,金主要呈超显微金、胶态金的形态包裹于黄铁矿、毒砂等硫化矿中,或吸附在硫化矿晶体面上及裂隙面中。

2 试验结果与讨论

针对载金矿物嵌布粒度极细的特点,分别采用直接浸出和浮选—焙烧—氰化浸出工艺进行选别试验。

2.1 直接浸出试验

2.1.1 堆浸试验

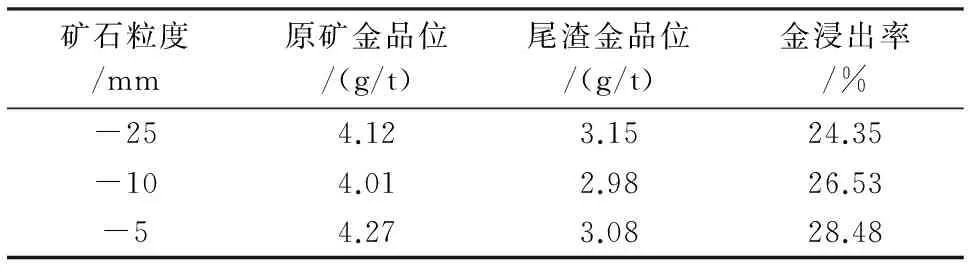

堆浸具有工艺简单、投资少、生产成本低等优点[1-3]。固定矿浆pH= 11、氰化钠用量1.0 kg/t、喷淋强度20 L/(m3·h)、浸出时间15 d,改变矿石入浸粒度进行堆浸试验,结果见表3。

表3 堆浸试验结果

从表3可以看出,随着矿石入浸粒度减小,金浸出率逐渐提高。当入浸粒度由-25 mm降低至-5 mm时,金浸出率由24.35%提高到28.48%,提高了4.13个百分点。即使入浸粒度仅-5 mm,堆浸工艺金浸出率仍较低(<30%),说明堆浸工艺处理该金矿效果较差。

2.1.2 全泥氰化浸出试验

考虑到矿石细磨可使载金矿物包裹的金充分暴露,对氰化浸出有利,因此进行全泥氰化浸出试验。在矿浆pH=11、氰化钠用量1.0 kg/t、搅拌浸出时间24 h的条件下,考察不同入浸矿石磨矿细度对浸出指标的影响,结果见表4。

表4 全泥氰化浸出试验结果

从表4可以看出,随着入浸矿石磨矿细度的增大,金浸出率逐渐提高。当磨矿细度-0.074 mm占86.58%时,金浸出率34.03%;继续增大磨矿细度,金浸出率提高不明显。相比堆浸工艺,全泥氰化浸出工艺可以进一步提高金的浸出率约6个百分点,提高幅度不大。因此,采用全泥氰化浸出工艺处理该矿石,金浸出效果仍不理想。

2.2 浮选—焙烧—氰化浸出试验

因黄铁矿、毒砂等硫化矿物可浮性好,被包裹的金可在磨矿过程中给予暴露,并具有一定的可浮性[4],因此采用浮选—焙烧—氰化浸出工艺进行试验。

2.2.1 浮选试验

矿石磨至不同细度后,进行浮选试验,试验流程见图1,结果见表5。

图1 浮选试验流程

从表5可知,随着磨矿细度的增大,金精矿回收率逐渐提高。当磨矿细度-0.074 mm占75.74%时,金回收率94.48%;继续增大磨矿细度,金回收率提高不明显。可见,浮选能得到金回收率较高的金精矿,选择磨矿细度-0.074 mm 75.74%。

表5 不同磨矿细度下浮选试验结果

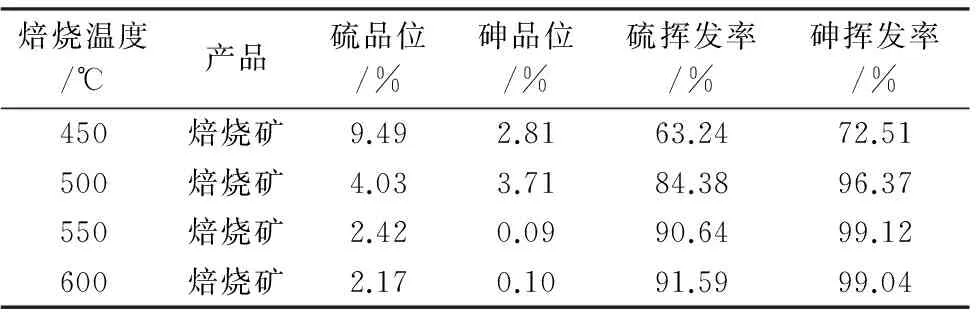

2.2.2 浮选精矿焙烧试验

焙烧法具有工艺简单、操作方便、适应性强等优点,是国内外应用较广的难浸金矿石预处理工艺,主要用于含硫、砷金矿石中有害成分的挥发、脱除,并使包裹于硫化矿物中的金充分暴露出来,生成一种适于氰化的多孔焙砂[5]。

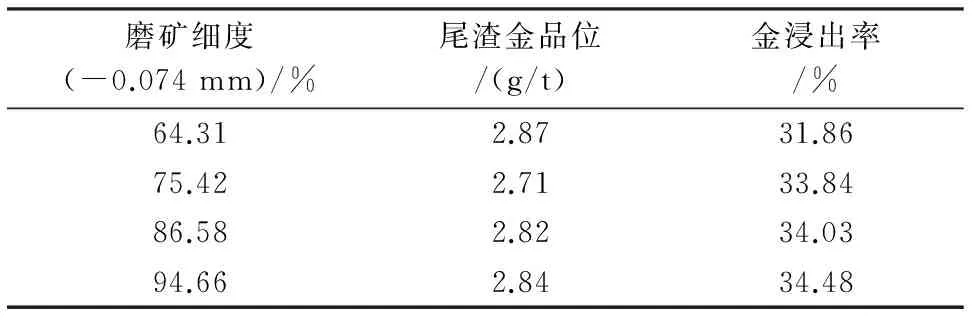

浮选精矿含硫25.82%、含砷10.21%,将其置于马弗炉中进行焙烧试验,不同焙烧温度下试验结果见表6。

表6 浮选精矿焙烧温度试验结果

从表6可以看出,随着焙烧温度的升高,硫、砷挥发率逐渐提高。焙烧温度为550 ℃时,硫挥发率达到90.64%,砷挥发率达到99.12%,基本达到消除硫、砷对后续浸出影响的目的,焙烧效果理想。继续增加焙烧温度,硫、砷挥发率已无明显提高,因此选择焙烧温度550 ℃。

2.2.3 焙烧矿氰化浸出试验

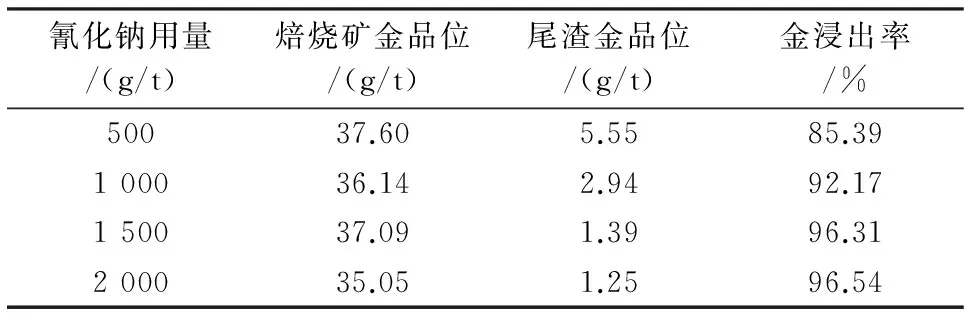

固定矿浆pH=11、搅拌浸出时间24 h,改变氰化钠用量对焙烧矿进行氰化浸出试验,结果见表7。

表7 焙烧矿氰化浸出试验结果

从表7可以看出,随着氰化钠用量的增加,金浸出率逐渐提高。当氰化钠用量为1 500 g/t时,金浸出率已达到96.31%;继续增加氰化钠用量,金浸出率提高幅度不明显。说明焙烧后,硫、砷等有害组分挥发较为彻底,包裹于硫化矿物中的金已充分暴露,获得了较好的浸出效果。综合考虑,选择氰化钠用量为1 500 g/t。

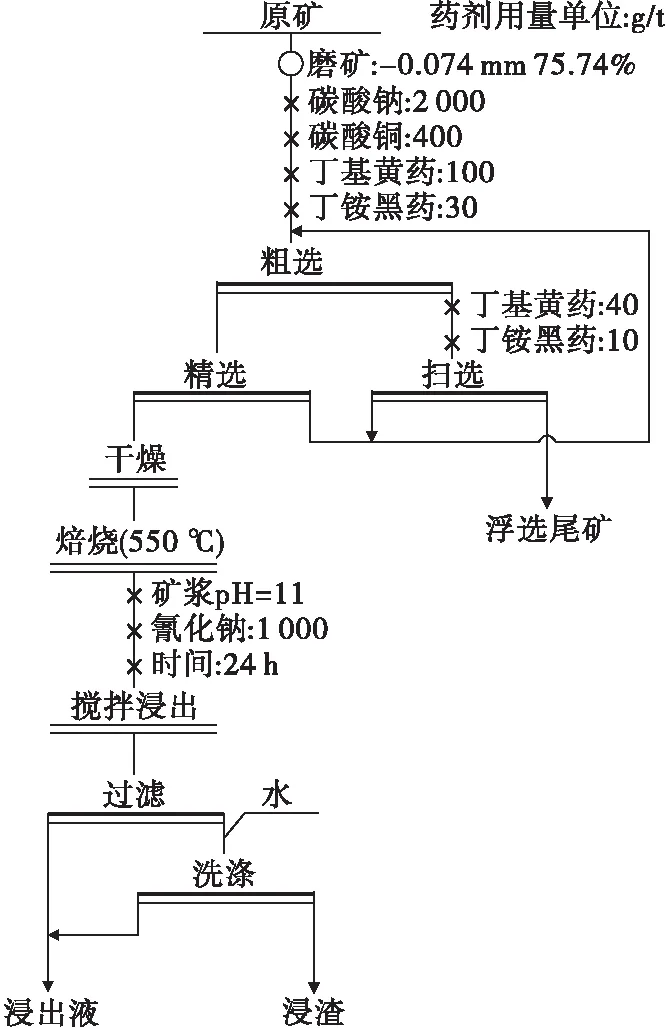

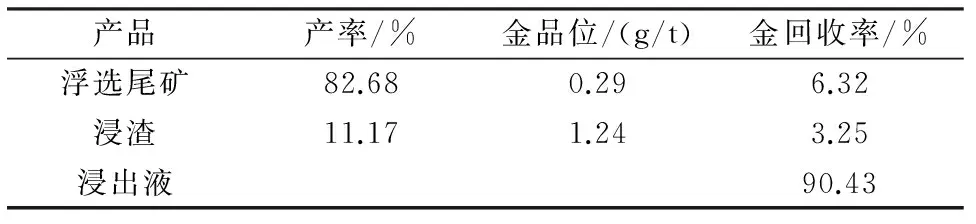

2.3 全流程试验

根据工艺试验结果,确定选择浮选—焙烧—浸出工艺对该金矿进行金的回收,并进行全流程试验,流程见图2,结果见表8。

图2 全流程试验流程

产品产率/%金品位/(g/t)金回收率/%浮选尾矿82.680.296.32浸渣11.171.243.25浸出液90.43

从表8可知,该金矿经浮选—焙烧—氰化浸出工艺处理,最终可获得金浸出率90.43%的浸出液,选别指标较好。

3 结 论

(1)广西某含砷金矿石金品位4.20 g/t,含硫4.53%,有害元素砷含量1.76%,金是主要回收对象,主要以超显微金、胶态金的形态包裹于黄铁矿、毒砂及其次生矿物褐铁矿中,嵌布粒度细,难以回收。

(2)无论是堆浸还是全泥氰化浸出,直接浸出工艺处理该金矿,金浸出率均低于40%,指标较差;在磨矿细度-0.074mm75.74%、焙烧温度550℃、氰化钠用量为1500g/t条件下,浮选—焙烧—氰化浸出工艺可在焙烧时将硫、砷等有害组分彻底挥发,同时充分暴露包裹于硫化矿物中的金,最终全流程试验金浸出率为90.43%,远远高于直接浸出,指标较为理想。

[1] 谢李泉.紫金山金矿缩短堆浸周期的研究与实践[J].矿产保护与利用,2002(5):25-26.

[2] 习 泳,吴爱祥,朱志根.矿石堆浸浸出率影响因素研究及其优化[J].矿业研究与开发, 2005(10):19-22.

[3] 毛益林,陈晓青,杨进忠,等.某低品位氧化型金矿可选性试验研究[J].矿产综合利用,20l0(4):8-11.

[4] 易正明.某难选金矿的选矿试验研究[J].矿业快报,2008(7):31-33.

[5] 吕宪俊,王志江,杨云中.氰化法提金概论[M].西安:陕西科学技术出版社,1997.

Processing Test on a Gold Ore from Guangxi

Jiang Maolin Qiu Shenghua

(Guangxi Institute of Metallurgy Co., Ltd.)

There is 4.20 g/t gold, 1.76% arsenic in an arsenic bearing gold ore from Guangxi. Gold mainly in super micro or colloidal morphology packed in pyrite, arsenopyrite and secondary limonite. Gold is finely disseminated and difficult to be separated. To recovery the gold in ore, beneficiation test were conducted via direct leaching process and flotation-roasting-leaching process. The results showed that:①gold leaching rate by direct heap leaching process is low, leaching rate was only 28.48% at feeding granularity of -5 mm;②gold leaching rate by all slime cyanidation leaching process is only 28.48% at grinding fineness of -0.074 mm 6.58%;③gold leaching rate of 90.43% was obtained by flotation-roasting-leaching process at grinding fineness of -0.074 mm 5.74%, calcination temperature 550 ℃, sodium cyanide dosage of 1 500 g/t. Test results can be the basis for determination of dressing process for the gold ore.

Gold ore, Flotation, Roasting, Direct leaching

2016-08-22)

蒋茂林(1986—),女,助理工程师,530023 广西省南宁市长岗路40号。