碱性条件下钨萃取过程中铝的行为研究

2016-12-01韦建华肖连生

韦建华,肖连生,曾 理

(中南大学 冶金与环境学院,湖南 长沙 410083)

碱性条件下钨萃取过程中铝的行为研究

韦建华,肖连生,曾 理

(中南大学 冶金与环境学院,湖南 长沙 410083)

研究了钨碱性萃取过程中铝的存在形态、行为及对钨萃取的影响以及不同洗涤剂对负载有机相中铝的洗脱率效果。结果表明,(R4N)2CO3优先萃取钨酸根离子,当料液pH>13,WO3浓度95 g/L,铝浓度低于20 g/L,萃取相比O/A=1.2∶1时,W/Al分离系数达到72以上;当铝浓度2.7 g/L,WO3浓度低于117 g/L,萃取相比O/A=1.2∶1时,W/Al分离系数超过31.5。料液中的铝浓度变化对钨的萃取率没有明显影响,铝的萃取率在10%左右;采用0.1 mol/L的碳酸钠溶液作为洗涤剂时,铝的单级洗脱率可达75%;对于串级萃取、洗脱铝的载钨有机相,采用3 mol/LNH4HCO3+1 mol/L NH3·H2O为反萃剂,相比O/A为1.2∶1时,钨的反萃率达到93%以上,反萃获得的钨酸铵溶液中未检测到铝。

钨;铝;分离;溶剂萃取

0 引言

钨及其化合物广泛应用于硬质合金制造、钢铁工业、国防工业、航空航天、电子信息产业、化工等重要领域,常被称为“工业牙齿”,是社会生产力发展的重要原材料。随着工业上对钨需求量的快速增长和钨矿资源的不断消耗,钨的二次资源回收利用越来越得到人们的重视[1-4]。而铝基含钨废催化剂[5-6]以其产量大,有价金属含量高,价值大,成为研究和开发的热点。以某铝基含钨废催化剂为例[7],其含Al达到16.33%,含WO3为16.42%。针对含钨废催化剂的处理已有大量的研究报道,熊雪良[8]采用钠化焙烧—水浸—离子交换法制备得到纯度大于99%的钨酸钠产品,但采用离子交换法难以处理高浓度的钨浸出液,交后液难以全部返回使用,废水处理量较大。孟宪红[9]采用氧化焙烧—碳酸钠浸出—季铵盐7402萃取—NH4Cl+NH4OH反萃的工艺回收含钨废催化剂中的钨,该工艺虽可得到工业产品偏钨酸铵,但不足是萃取剂的萃取容量较小。王刚[10]采用苏打焙烧—浸出—除铝、钼—N235萃钨—蒸发结晶制备APT工艺处理含钨废催化剂,得到零级APT产品,由于N235在酸性条件下萃取钨,该工艺酸碱消耗大。以上学者在涉及回收含钨废催化剂中钨的工艺时,实际上均未提及过程中Al的行为。然而碱性萃取处理对含高铝浸出液的实际生产过程中,发现了萃取相界面容易出现沉淀、分相变慢,负载有机相中含铝的现象。本文则研究了钨碱性萃取过程中铝的行为,为钨二次资源回收工艺中分离钨铝提供参考。

1 试验部分

1.1 试验原理

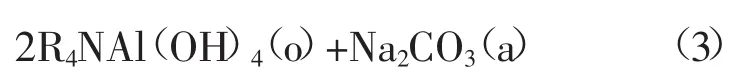

试验研究的对象为含铝的钨酸钠溶液,经碱性萃取提取钨生产钨酸铵的过程包括萃取、洗涤和反萃等步骤,萃取剂为季铵盐(R4N)2CO3,反萃剂为碳酸氢铵与氢氧化铵的混合溶液[11-12],萃取、反萃过程的主要反应方程式[12]如下:

萃取:

由于铝在碱性溶液中一般以Al(OH)4-阴离子的形态存在[13],故在萃取过程中,杂质铝可能发生的反应为:

萃取或反萃过程中,若平衡时溶液的pH发生变化,在弱碱性条件下,杂质Al还可能水解析出氢氧化铝沉淀:

析出的铝可能会造成分相困难,所以试验过程中将考察萃取和反萃时的分相情况。

1.2 试验设备与试剂

试验所采用的萃取设备为:125 mL梨型分液漏斗,SXL-70型恒温水浴振荡器。

试验采用的萃取体系和萃取工艺均为目前工业生产中的参数,有机相的组成(体积分数)为50% (R4N)2CO3、25%仲辛醇和25%磺化煤油(以下所涉及的有机相均采用此组成),饱和容量为91.49 g/L[12]。采用混合铵溶液(NH4HCO3为3mol/L,氨水为1mol/L)作为反萃剂。

试验所采用的料液含WO3在95~105 g/L之间,Al在0.5~20g/L之间,游离NaOH浓度在10 g/L左右。

1.3 试验方法

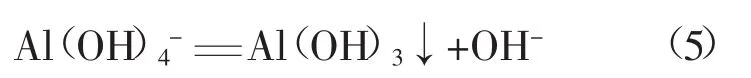

试验是建立在现行碱性萃取钨工艺基础之上对萃取过程中铝的行为进行考察。进行萃取试验时,先量取一定体积的料液置于125 mL分液漏斗中,再加入所需体积配制好的有机相,置于恒温水浴振荡器中匀速振荡。根据试验所要求的条件来控制振荡的时间和振幅,振荡结束后,取出分液漏斗静置分相。分析萃余液中WO3和铝元素浓度,并按式(6)计算萃取率η1。

式中:c1为萃余液中WO3或者铝元素浓度,g/L;c0为料液中WO3或者铝元素浓度,g/L;v1为萃余液体积,mL;v0为加入的料液体积,mL。

根据负载有机相和洗水,分析其中WO3和铝元素的浓度,并按式(7)计算洗脱率η2。

式中:c2为洗水中WO3或者铝元素浓度,g/L;c3为负载有机相体积中WO3或者铝元素浓度,g/L;v2为洗水体积,mL;v3为加入的负载有机相体积,mL。

根据负载有机相和反萃液,分析其中WO3和铝元素的浓度,并按式(8)计算反萃率η3。

式中:c4为反萃液中WO3或者铝元素浓度,g/L;c5为洗涤之后负载有机相体积中WO3或者铝元素浓度,g/L;v4为反萃液体积,mL;v5为加入的洗涤之后负载有机相体积,mL。

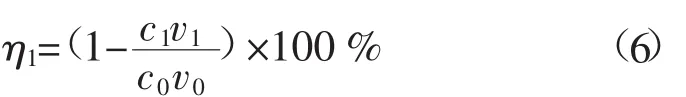

根据负载有机相和萃余液,分析其中的WO3和铝元素的浓度,并按式(9)、(10)、(11)计算二者的分离系数。

式(9)中DWO3及DAl分别为WO3和Al的分配比;式(10)中Co,WO3及Ca,WO3分别为负载有机相和萃余液中WO3浓度,g/L;式(11)中Co,Al及Ca,Al分别为负载有机相和萃余液中铝元素浓度,g/L。

水相中WO3浓度采用硫氰酸盐比色法分析检测,铝浓度通过电感耦合等离子光谱发生仪(ICP)分析。

2 试验结果与讨论

2.1 料液中铝浓度变化对萃取的影响

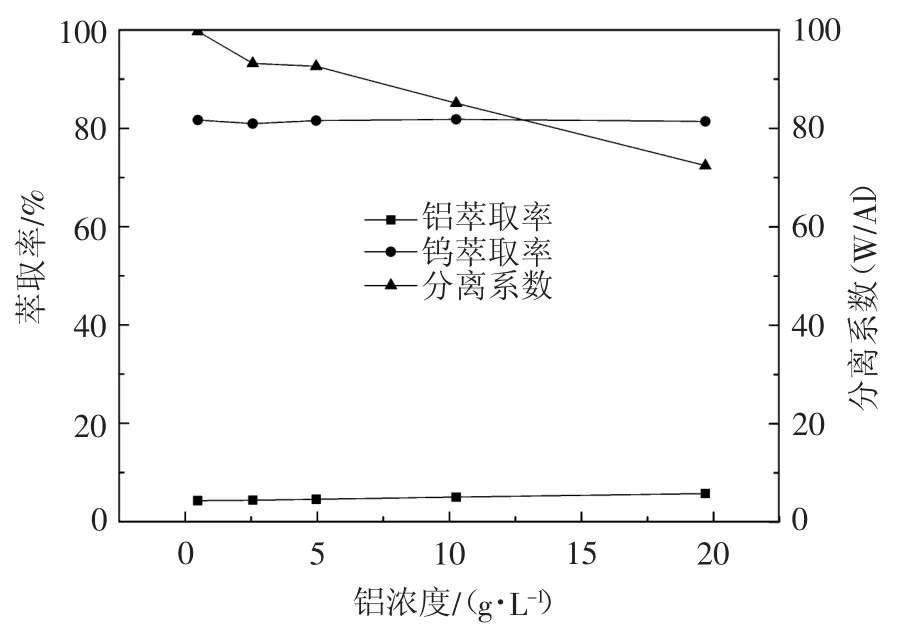

试验料液钨的浓度维持在95 g/L,铝浓度从0.48~20 g/L,有机相组成如前所述,相比O/A=1.2∶1,萃取时间5 min,萃取温度25℃,振荡频率为200 rpm的条件下进行单级萃取,平衡后取萃余液分析,并计算钨、铝萃取率,结果如图1。

图1 铝浓度对钨和铝萃取率及W/Al分离系数的影响Fig.1 Effect of aluminum concentrations on the extraction rate of tungsten and aluminum

从图1可以看出,随着料液中铝浓度的增加80%左右;而铝的萃取率也基本不变,W/Al分离(0.48~20g/L),钨单级萃取率基本不变,维持在80%系数虽呈下降趋势,但最低为72.4。可见,二者分离系数较大,(R4N)2CO3与钨酸根的结合能力远强于Al(OH),可以在碱性萃钨过程中优先萃取钨而实现钨铝分离。萃取过程中,分相良好,无三相和乳化现象出现,分相时间在3 min左右,这说明单级萃取条件下,当铝浓度在0.48 g/L至20 g/L范围内时,碱性萃取过程对钨的萃取率和分相均无影响,仅有不到10%的Al进入有机相。

2.2 料液中WO3浓度变化对萃取的影响

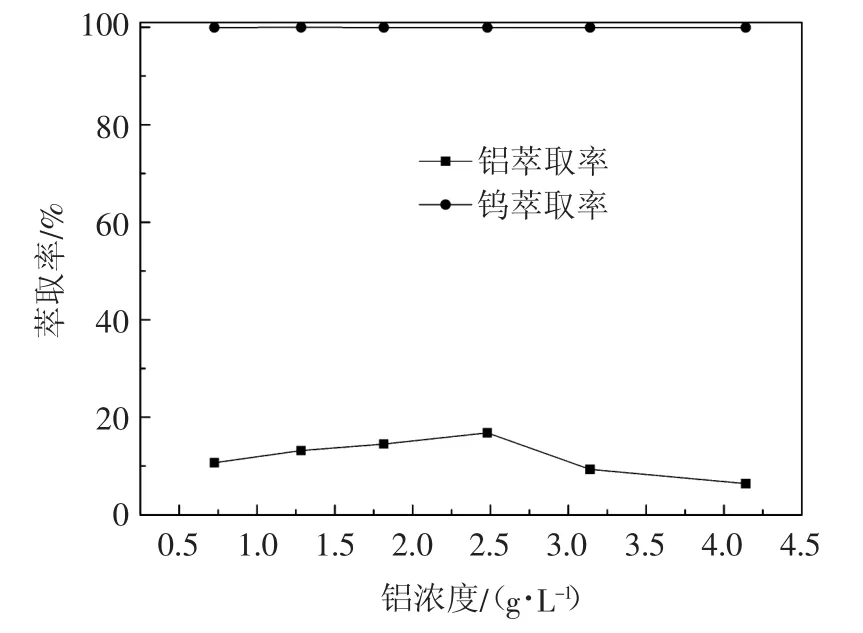

试验料液中铝的浓度维持在2.7 g/L,钨浓度从30 g/L至117 g/L,有机相组成如前所述,相比O/A= 1.2∶1,萃取时间5 min,萃取温度25℃,振荡频率为200 rpm的条件下进行单级萃取,钨、铝萃取结果如图2所示。

图2 钨浓度对钨和铝萃取率及W/Al分离系数的影响Fig.2 Effect of tungsten concentrations on the extraction rate of tungsten and aluminum

从图2可以看出,随着料液中钨浓度的增大,有机相中钨浓度呈升高趋势,而钨和铝的萃取率均逐渐降低。如前所示,这是由于有机相有一定的饱和容量,萃取时随着料液中钨浓度的增加,有机相中钨浓度不断升高,必然导致钨萃取率降低;W/Al分离系数虽呈下降趋势,但最低为31.5,在萃取过程中,由于二者分离系数较大,钨与(R4N)2CO3的结合能力强于Al(OH),使得铝的萃取率也降低。此外,萃取过程中分相良好,无三相和乳化等现象出现,分相时间在3 min左右。

2.3 串级萃取试验

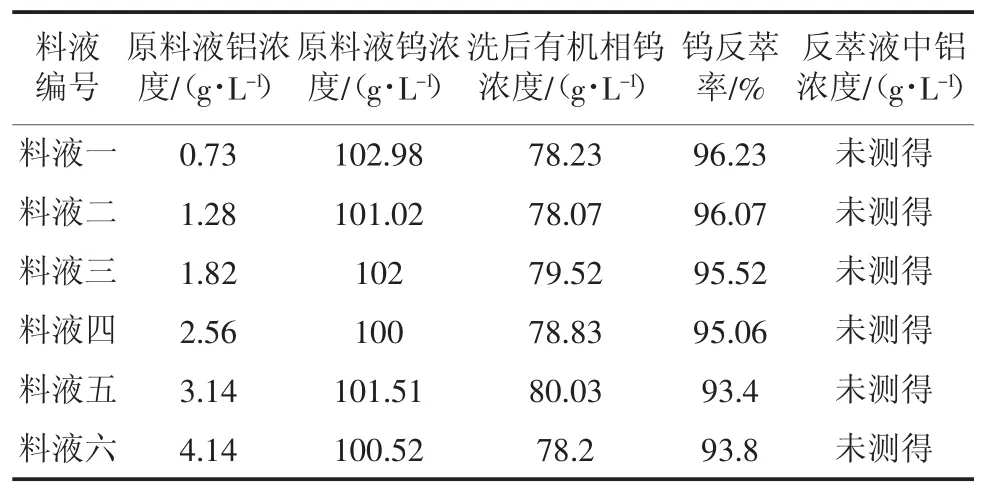

模仿现行碱性萃钨工业运行的工艺参数进行了串级萃取试验,料液中钨的浓度维持在100 g/L,Al浓度从0.73 g/L至4.14 g/L。相比O/A=1.2∶1,萃取时间5 min,萃取温度25℃,振荡频率为200 rpm的条件下进行九级逆流萃取,平衡后取样分析,钨、铝萃取率如下图3所示。

图3 料液中铝浓度对钨和铝萃取率的影响Fig.3 Effect of aluminum concentrations in feed solutions on the extraction rate of tungsten and aluminum

从图3可以看出,随着料液中铝浓度的增加,钨的萃取率基本保持不变,维持在99.5%以上,铝的萃取率在10%左右,串级试验结果与单级萃取试验的结果具有一致性,整个萃取过程分相良好、迅速。

串级过程中还考察了料液中铝的浓度对萃余液pH的影响和分相情况,结果如图4所示。

图4 料液中铝的浓度对萃余液pH的影响Fig.4 Effect of aluminum concentrations in feed solutions on the equilibrium pH of raffinates

从图4中可以看出,料液中铝的浓度对萃余液平衡pH没有明显影响,六组萃余液的平衡pH从第一级(水相进口)到第九级(水相出口)几乎没有变化。由于萃余液平衡pH保持在比较高的水平(>13),铝不会析出,萃取过程分相良好,两相界面清晰,未出现乳化和第三相情况。

2.4 有机相洗涤过程中铝的行为

碱性萃钨过程中,为了将负载有机相中夹带的Na+等杂质离子除去,实践生产中安排了洗涤段,以下内容考察了洗涤过程中铝的行为。

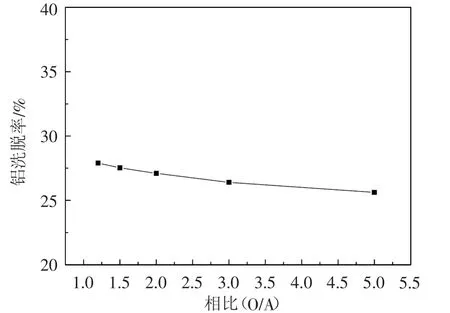

2.4.1 相比对铝洗脱率的影响

负载有机相含铝0.45 g/L,含WO377.63 g/L,水相为去离子水,在不同的相比条件下(O/A分别为1.2∶1,1.5∶1,1∶2∶1,3∶1,5∶1)进行单级洗涤。混合时间为5 min,洗涤温度为25℃,振荡频率为200 rpm,则不同相比对铝洗脱率的影响如图5所示。

图5 相比对铝洗脱率的影响Fig.5 Effect of oil phase/aqueous phase on scrubbing of aluminum

由图5可以看出,采用纯水洗涤时铝的洗脱率在试验的相比条件下基本维持在25%~28%之间。有机相中的Al以Al(OH)4-的形式存在于洗水中[13],试验过程中还发现,随着相比的降低,分相时间逐渐变长,后续试验均采用相比(O/A)为3∶1进行洗涤。

2.4.2 温度对铝洗脱率的影响

分别采用相比(O/A)3∶1和5∶1对含铝0.45 g/L,含WO377.63 g/L的负载有机相在不同的温度下进行单级洗涤,其结果如表1所示。

表1 温度对铝洗脱率的影响Tab.1 Effect of temperature on scrubbing of aluminum

从表1中可以看出,无论洗涤相比(O/A)为3∶1 或5∶1时,随着温度的变化,铝洗脱率基本保持不变,均维持在25%左右,故可选择在室温条件下进行洗涤。

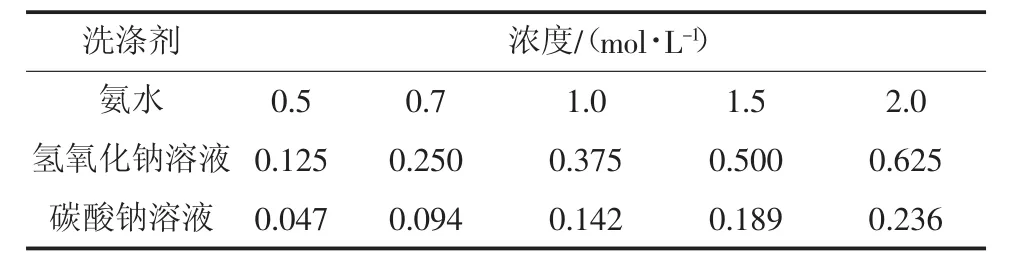

2.4.3 不同洗涤剂对A l洗脱率的影响

根据上述试验结果表明,采用纯水洗涤有机相时,铝的洗脱率较低,为了保证钨铝的洗涤分离,试验考察了不同洗涤剂对铝洗脱率的影响。

分别采用氨水、氢氧化钠以及碳酸钠溶液在相比O/A=3∶1、接触时间5 min,温度30℃及振荡频率200 rpm条件下对上述负载有机相进行单级洗涤,其中氨水、氢氧化钠以及碳酸钠溶液浓度如表2,其结果如图6所示。

表2 不同洗涤剂浓度Tab.2 Concentrations of different detergents

图6 不同洗涤剂对铝洗脱率的影响Fig.6 Effect of different detergents on scrubbing of aluminum

从图6可以看出,氨水作为洗涤剂时,铝洗脱率随氨水浓度的增加维持在较低水平,在2 mol/L的氨水浓度下,铝洗脱率也仅为30%;氢氧化钠和碳酸钠溶液作为洗涤剂时,随着两者浓度的增加,铝的洗脱率均大幅度提高,且碳酸钠的洗涤效果更加优于氢氧化钠,当NaOH浓度超过0.375 mol/L时,铝的洗脱率达到70%且上升趋于缓和,而Na2CO3浓度仅0.1 mol/L时,铝的洗脱率即大于75%,故选择0.1 mol/L碳酸钠溶液作为洗涤剂为宜。

对上述洗涤过程的洗涤水中的钨浓度进行ICP检测,结果表明,洗涤水中的WO3含量均在100×10-6以下,即说明洗涤过程中钨的损失率很低。

2.5 反萃结果与讨论

对含WO3100 g/L,含Al 0.5~4.5 g/L的料液进行串级萃取试验并收集足够负载有机相,采用0.1 mol/L Na2CO3溶液对其洗涤后进行串级反萃试验,设定反萃条件,即反萃剂为3 mol/L NH4HCO3+1 mol/LNH3·H2O;振荡时间为5min;振荡频率为200 rpm;温度为25℃;相比(O/A)为1.2∶1;反萃液初始pH为8.67,试验结果如表3所示。

由表3中料液一至料液六看,钨的反萃率随原料液中铝浓度的增加基本保持不变。

萃取原料液中Al浓度在4.2 g/L以下,经串级萃取和洗涤后,负载有机相反萃得到的反萃液中几乎未检测到Al,钨铝分离较彻底,反萃过程中分相良好。

表3 反萃试验条件及结果Tab.3 Conditions and results of stripping test

3 结论

(1)单级萃取过程中,25℃下,料液钨浓度为95 g/L,铝浓度从0.48 g/L至20 g/L递增,相比O/A= 1.21∶1且萃余液平衡pH保持在13以上时,随着料液中铝浓度的增加,钨、铝萃取率基本不变,维持在80%左右,而铝的萃取率在10%左右,W/Al分离系数保持在72以上;当料液铝浓度为2.7g/L,钨浓度从30g/L 至117 g/L逐渐增加,相比O/A=1.2∶1时,钨萃取率及铝萃取率均呈下降趋势萃取过程中,W/Al分离系数保持在31.5以上,分相良好,无三相和乳化等现象出现。

(2)串级过程中,25℃下,料液pH大于13,钨浓度100 g/L,Al浓度0.73~4.14 g/L范围内,相比O/A=1.2∶1时,料液中铝浓度变化对钨的萃取率、反萃率未出现明显的影响,钨的萃取率均大于99%,而反萃率也保持在93%左右;对铝的萃取率也未出现明显的影响,铝的萃取率在10%左右。

(3)洗涤过程中,Na2CO3溶液作为洗涤剂对铝的洗脱效果最优,采用0.1 mol/L的Na2CO3溶液对负载有机相进行洗涤,铝的单级洗脱率可达75%,且钨基本不损失。

(4)串级过程中,萃余液pH从第一级(水相进口)至第九级(水相出口)相对于原料液基本无明显变化,对于钨铝共存的料液,只要在平衡pH>13进行萃取,铝不会析出,过程中也无三相生成,分相良好。

[1] 王文强,赵中伟.钨提取冶金中钨钼分离研究进展—从“削足适

履”到“量体裁衣”[J/OL].中国钨业,2015,30(1):49-55[2015-03-30].http://d.wanfangdata.com.cn/Periodical/zgwy201501014.DOI:10.3969/j.issn.1009-0622.2015.01.010.WANG Wenqiang,ZHAO Zhongwei.Study on the separation of tungsten and molybdenum in extraction metallurgy of tungsten—from“literally”to“tailor”[J/OL].ChinaTungstenIndustry,2015,30 (1):49-55[2015-03-30].http://d.wanfangdata.com.cn/Periodical/ zgwy201501014.DOI:10.3969/j.issn.1009-0622.2015.01.010.

[2] 肖连生.中国钨提取冶金技术的进步与展望[J].有色金属科学与工程,2013(5):6-10.XIAO Liansheng.The progress and prospects of chinese tungsten extractive metallurgy technology[J].Nonferrous Metals Science and Engineering,2013(5):6-10.

[3] 柯兆华.从钨矿苛性钠浸出液中萃取钨制取纯钨酸铵的研究[D].长沙:中南大学,2012.KE Zhaohua.Research on extracting tungsten from caustic soda leach liquor of tungsten ores to produce pure ammonium tungstate solution[D].Chang Sha:Centual South University,2012.

[4] 熊以俊,余欢荣,胡 昌,等钨及钴冶炼高氨氮废液处理的实践[J].中国钨业,2014(2):41-44.XIONG Yijun,YU Huanrong,HU Chang,et al.High concentration ammonia nitrogen wastewater treatment out of tungsten and cobalt smelting[J].China Tungsten Industry,2014(2):41-44.

[5] 杜泽学.未来中国炼油工业对钼-钨催化剂需求的展望[J].中国钼业,2009(2):1-4.DU Zexue.Demand forecast of Mo-W catalysts on China petroleum industry in future[J].China Molybdenum Industry,2009(2):1-4.

[6] 卢基爵,梁 宏,卢辉洲.回收废催化剂中钨钼的分离及探讨[J].中国钼业,2013,37(4):10-12.LU Jijue,LIANG Hong,LU Huizhou.Separation of tunsten and molybdenum from waste catalysts[J].China Molybdenum Industry,2013,37(4):10-12.

[7] XU AY,YE T,ZHAO SH.Recovery of valuable metals from spent hydrogenation catalysts [J].Applied Mechanics and Materials,2013,440:97-103.

[8] 熊雪良,谢美求,陈 坚,等.离子交换法回收废钨催化剂碱浸液中钨的研究[J].金属材料与冶金工程,2008,36(1):12-14.XIONG Xueliang,XIE Meiqiu,CHEN Jian,etal.Studieson recovery of tungsten from alkaline leaching solution of spent catalyst by ion exchange method[J].Metal Materials and Metallurgy Engineering,2008,36(1):12-14.

[9] 孟宪红,李 悦.再谈废催化剂中金属的回收 [J].化工环保,1998,(5):21-24.MENG Xianhong,LI Yue.Talking about recycling metal from waste catalysts again[J].Environmental Protection of Chemical Industry,1998(5):21-24.

[10]王 刚.从废催化剂中回收钨的工艺研究[D].长沙:中南大学,2014.WANG Gang.Study on tungsten recovery process from spent catalyst [D].Changsha:Central South University,2014.

[11] 陈世梁,张贵清,肖连生,等.采用HCO-CO混合型季铵盐从模拟钨矿苏打高压浸出液中萃取钨 [J].中国有色金属学报,2014(12):3155-3161.CHEN Shiliang,ZHANG Guiqing,XIAO Liansheng,et al.Extraction of tungsten from simulated autoclave-soda leaching liquor of tungsten ore with quaternary ammonium salt of bicarbonate and carbonate[J].The Chinese Journal of Nonferrous Metals,2014(12):3155-3161.

[12]关文娟,张贵清.用季铵盐从模拟钨矿苏打浸出液中直接萃取钨[J].中国有色金属学报,2011(7):1756-1762.GUAN Wenjuan,ZHANG Guiqing.Extraction of tungsten from leachingliquorofscheelitewithsimulatedautoclave-sodaquaternary ammonium salt[J].The Chinese Journal of Nonferrous Metals,2011 (7):1756-1762.

[13]刘会娟,曲久辉.铝的水溶液化学特征及其聚合物生成机制[J].高技术通讯,2006(9):106-110.LIU Huijuan,QU Jiuhui.Chemical characteristics of aluminum aqueous solution and the formation mechanism of aluminum polymer [J].High-tech Communications,2006(9):106-110.

Behavior of Aluminum in the Direct Extraction Process of Tungsten from Alkaline Media

WEI Jianhua,XIAO Liansheng,ZENG Li

(School of Metallurgy and Environment,Central South University,Changsha 410083,Hunan,China)

This paper investigated the form and behavior of aluminum during the direct solvent extraction process of tungsten from alkaline media.The effect of tungsten concentrations on the extraction was discussed.The elution rate of aluminum in the organic phase was investigated while using different detergents.The result showed that(R4N)2CO3is preferable to binding with tungstate ion.When the equilibrium pH was above 13,the separation coefficient of W/ Alismorethan72whiletheconcentrationofWO3was95g/L,aluminum concentrationofaluminum waslessthan20g/L and oil phase/aqueous phase was 1.2∶1;in addition,the separation coefficient of W/Al is more than 31.5 when the concentration of aluminum was 2.7 g/L,concentration of WO3was less than 117 g/L,and oil phase/aqueous phase was 1.2∶1.The extraction rate of tungsten was not affected while the concentration of aluminum was changed and the extraction rate of aluminum was about 10%.The experimental results of aluminum scrubbing using different agents showed that the solution of 0.1 mol/L Na2CO3exhibited good performance with 75%scrubbing of aluminum in a single stage.During cascade extraction,the organic phase containing tungsten after eluting aluminum was stripped and the stripping rate of tungsten was more than 93%while using 3 mol/L NH4HCO3+1mol/L NH3·H2O as stripping agent and oil phase/aqueous phase was 1.2∶1.The amount of aluminum wasn't detected on the raffinates.

tungsten;aluminum;separation;solvent extraction

10.3969/j.issn.1009-0622.2016.02.009

TF804.2;TF841.1

A

2015-12-08

国家水污染控制与治理重大专项(2010ZX07212-008)

韦建华(1991-),江苏盐城人,硕士研究生,研究方向:稀有金属冶金分离。

肖连生(1955-),男,湖南衡阳人,教授,主要从事稀有金属冶金工艺研究。