俄公堡水电站压力钢管组焊和安装技术措施

2016-11-30石文忠

石文忠

(云南金江机电设备安装检修有限公司, 云南省丽江市 674100)

俄公堡水电站压力钢管组焊和安装技术措施

石文忠

(云南金江机电设备安装检修有限公司, 云南省丽江市 674100)

根据俄公堡水电站整节压力钢管运输受限制的施工现场实际情况,通过现场充分勘查,从安全、经济和缩短工期等多方面综合、科学地分析和论证,对俄公堡水电站剩余压力钢管运输、组焊和安装工艺详细编制,采取了分成两半运输的特殊措施,技术方案实施后证明了其可行性。

压力钢管;组焊;安装措施;俄公堡水电站

1 工程概述

俄公堡水电站位于四川省木里县境内的雅砻江一级支流木里河干流上,为低闸引水式电站,其取水枢纽位于沙湾厂房下游约25 km处,于左岸取水后经长约14.8 km的引水隧洞引水至小沟河口附近的厂址区建厂发电,电站设计水头77.5 m,额定引用流量191.1 m3/s。电站装机3台,单机容量44 MW,总装机容量132 MW。从机组进水口到主厂房采用压力引水管道,长199.3 m,压力钢管安装主要包括:压力钢管的主管、支管、岔管等及其部件的制造与安装。岔管采取“卜”形布置,分为3条支管接入主厂房,引水系统采用1洞3机的布置方式。

由于钢管制作场至安装现场必经的贝雷桥被洪水冲断,建设方又新修一条施工便道,但是压力钢管整体运输又受道路坡陡、弯多、狭窄和地面不实等地质条件限制,为了减小危险系数,对剩余已制作好的46节压力钢管倒运和安装方案进行调整,即在钢管内加支撑后,再进行重新纵剖,使单节管节成为2片瓦片。每节主管段分半瓦片在安装现场,需重新组对焊接,因此在交通洞和钢管洞交叉处洞顶预埋锚点,安装1台20 t电动葫芦及轨道,进行压力钢管的卸车、瓦片精准组对焊接及整体吊装就位等工作,替代此处使用2台卷扬机、滑轮组、运输台车等组合起吊作业的复杂性、危险性,大大提高了压力钢管组焊和吊装过程的可操作性、灵活性,也将缩短压力钢管组对定位焊接和吊装的工期。

2 压力钢管主管组成基本情况及工程量

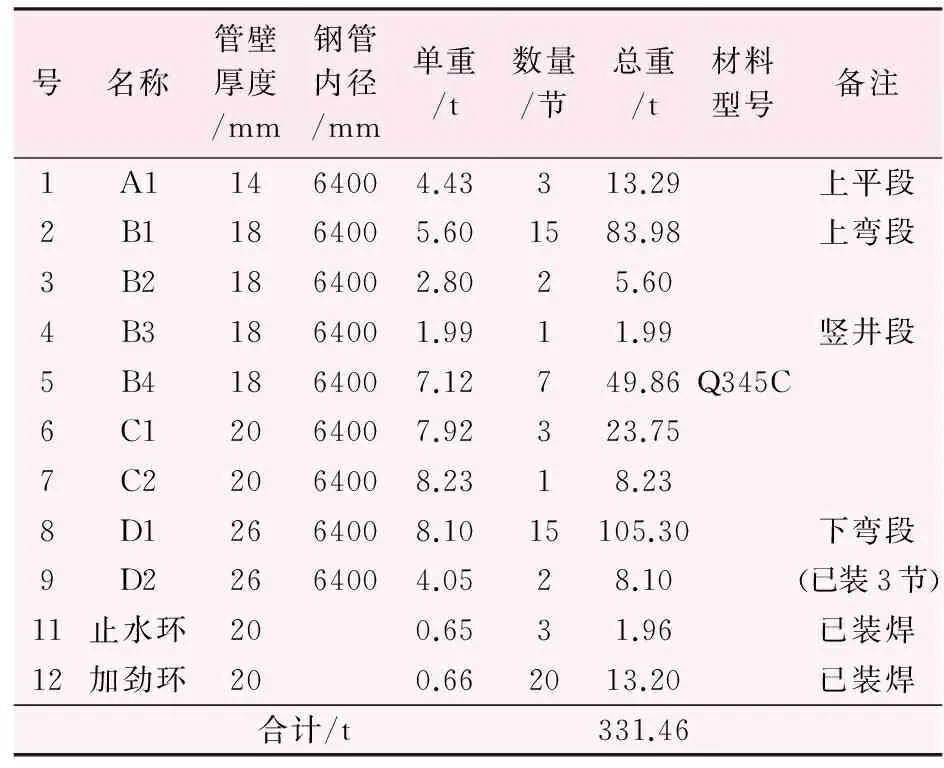

引水系统主管管道由上平段、上弯段、坚井段、下弯段和下平段组成,材质为Q345C,安装总重量为372.442 t,其中主管上平段长8.00 m,钢管壁厚14 mm;上弯段钢管壁厚18 mm;竖井段长99.04 m,钢管壁厚18 mm和20 mm;下平段、下弯段钢管壁厚26 mm,下平段长50.10 m,主管管道内径为6.4 m。其中下弯段为最大起吊运输重量8.76 t(含加劲环),下弯段目前已安装完成D2一节,D1两节。压力钢管主管部分剩余的工程量见表1。

表1 压力钢管主管部分剩余工程量表

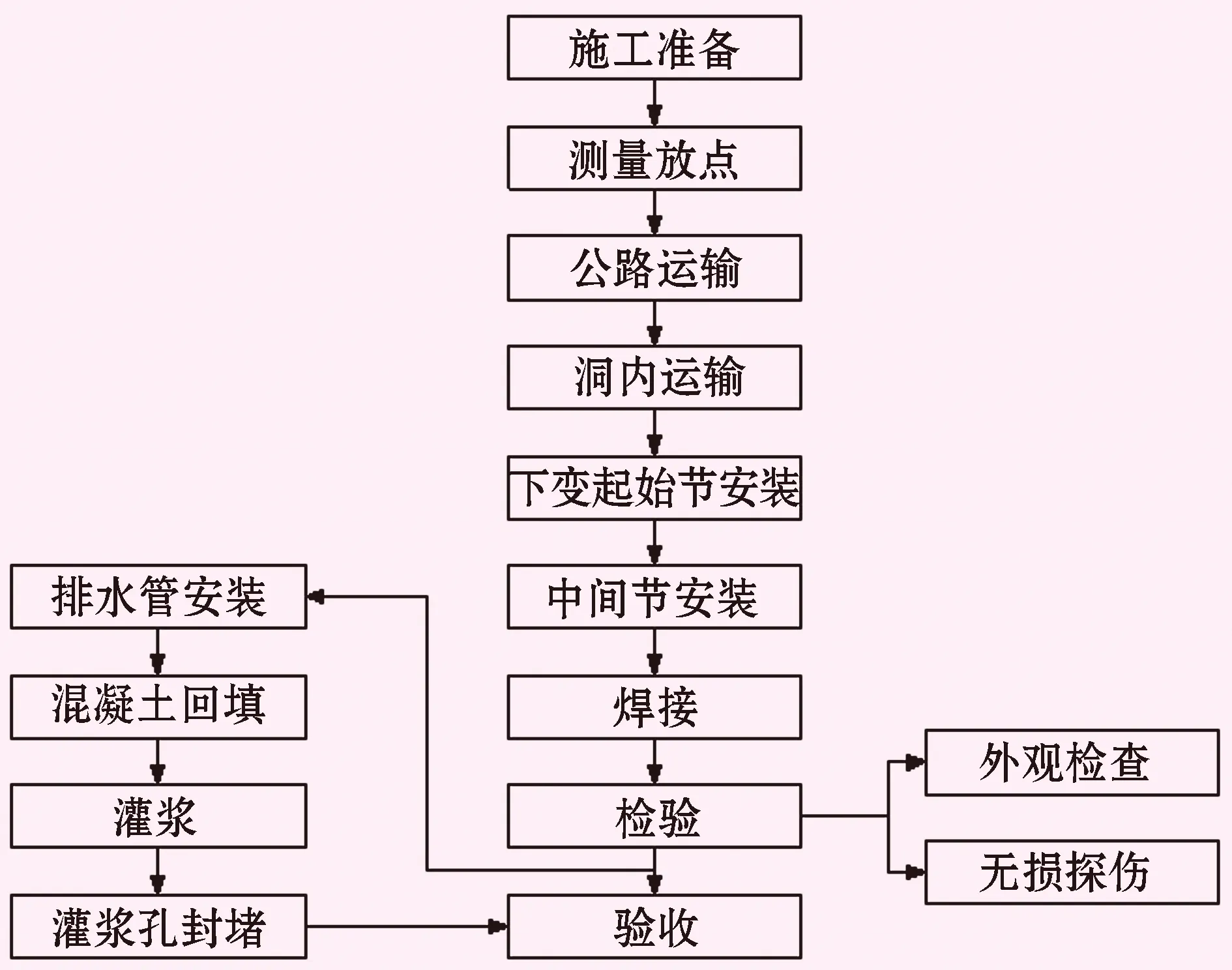

3 主管段压力钢管安装工艺流程

主管段压力钢管安装工艺流程,见图1。

图1 主管段压力钢管安装工艺流程图

4 安装前准备

(1) 满足安全运输压力钢管,对已制作完成的压力钢管主管段剩余46节钢管,采用与原焊缝位置错开约1.0 m处(距离左右中心1.5 m)重新进行纵向剖割。

(2) 应对压力钢管原焊缝及钢管附件和吊耳等,经过监理工程师检查验收,全部符合规范或设计标准要求,同意出厂。

(3) 压力钢管(瓦片)运输、安装序号标识清楚,附件按要求绑扎成捆,并用油漆标明名称和编号。

(4) 各种规格及长度的吊装、捆绑用钢丝绳,起重作业用各种型号手拉葫芦、卡扣、枕木等工具、材料准备齐全。

(5) 测量设备、探伤设备、电焊机、烘干箱、碳弧气刨机、空压机、电焊把线、焊接材料、氧气及乙炔等施工设备、材料准备齐全,能完全满足施工需求。

(6) 检查洞内起重设备设施完好可靠,设备设施固定锚点无松动、脱落现象。

(7) 运输前检查车辆状况,确保运输车辆刹车制动装置可靠安全,车辆大灯、倒车灯、反光条等无遮挡,车辆整体状况良好。

(8) 洞内施工用电线路架设安全可靠,洞内设置足够的照明并满足施工要求,保证电压符合规定要求。

(9) 上弯段、竖井段钢管安装所用吊笼、压缝、焊接组合平台(台车)的制作。用Ⅰ18a工字钢拼焊做为主承重梁,共2层,其中下层为施工人员压缝和焊接使用,上层放置电焊机、氧气乙炔、气泵和工器具等。每层4根长度5.7 m主梁布置成“ 井”字形拼组焊接,中间梁和边梁用∠63×5角钢和[12a槽钢(边梁)拼焊,并用100 mm×10 mm扁钢分段铺焊,以便放置施工设备和人员施工安全平台,2层平台用8根Ø108 mm钢管进行组焊,间距2.4 m,并在两层间设置1个爬梯,在上、下层主梁侧面各焊接2个(共4个)Ø160 mm钢轮(轴承为滑动式),下弯段安装焊接时,在钢管内壁滑动作为台车使用(可在9号施工洞与钢管水平段交叉处设置1台5 t卷扬机辅助牵引台车滑动),在上部平台工字钢主梁交叉处共装焊8个150 cm×150 cm×20 cm的起吊吊笼(台车)吊耳(根据需要至少使用4个),在安装竖直段钢管时作为吊笼使用,施工吊笼(台车)总重2.6 t,远远满足承载10名施工人员、6台电焊机、2瓶氧气、2瓶乙炔、1台0.9 m3气泵及其它用具的能力,重量约为1.8 t。此吊笼能确保使用安全、可靠并同时满足施工需求。

5 测量放点

钢管安装前需用测量仪器放出钢管的安装高程、安装轴线基准点和里程控制点等,控制点位置要明显、牢固和便于使用,用红铅油作出明显标记,防止碰撞及被水冲掉。钢管安装过程中,测量人员必须全程跟踪,及时检查、放点。

测量放点允许误差:中心偏差≤5 mm;里程偏差≤±5 mm;弯管起点的里程偏差≤±10 mm。

6 压力钢管装车运输

压力钢管(瓦片)运输采用20 t平板载重汽车,装车在压力钢管堆放场进行,对剖割的瓦片每次只能运输1片,引水管洞内钢管的卸车使用现场安装的电动葫芦、辅助卷扬机、滑轮组及埋设的地锚、天锚等进行[9,13]。

6.1 钢管运输路线

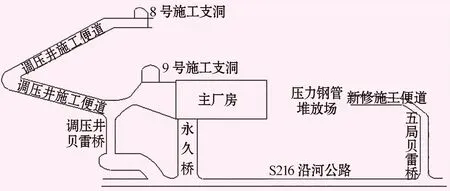

下弯段已安装3节(见表1)压力钢管运输路线为:由压力钢管堆放场→一局所修贝雷桥→沿河公路→调压井标贝雷桥→9号施工支洞→洞内卸车位置。

一局所修贝雷桥2012年7月16日被洪水冲毁后,剩余46节未安装主压力钢管(瓦片)运输路线调整为(见图2)由压力钢管堆放场→新修施工便道→五局所修贝雷桥→沿河公路→调压井标贝雷桥→调压井施工便道→8号施工支洞洞口→洞内卸车位置。

图2 压力钢管运输路线示意图

运输过程中整条施工运输路线分段设置专人看护指挥并监督,防止运输车辆不平稳等造成侧翻。运输过程中主要保证道路畅通,如遇冲突车辆由指挥人员提前协调进行避让,避免运输过程中造成道路阻塞影响正常交通。

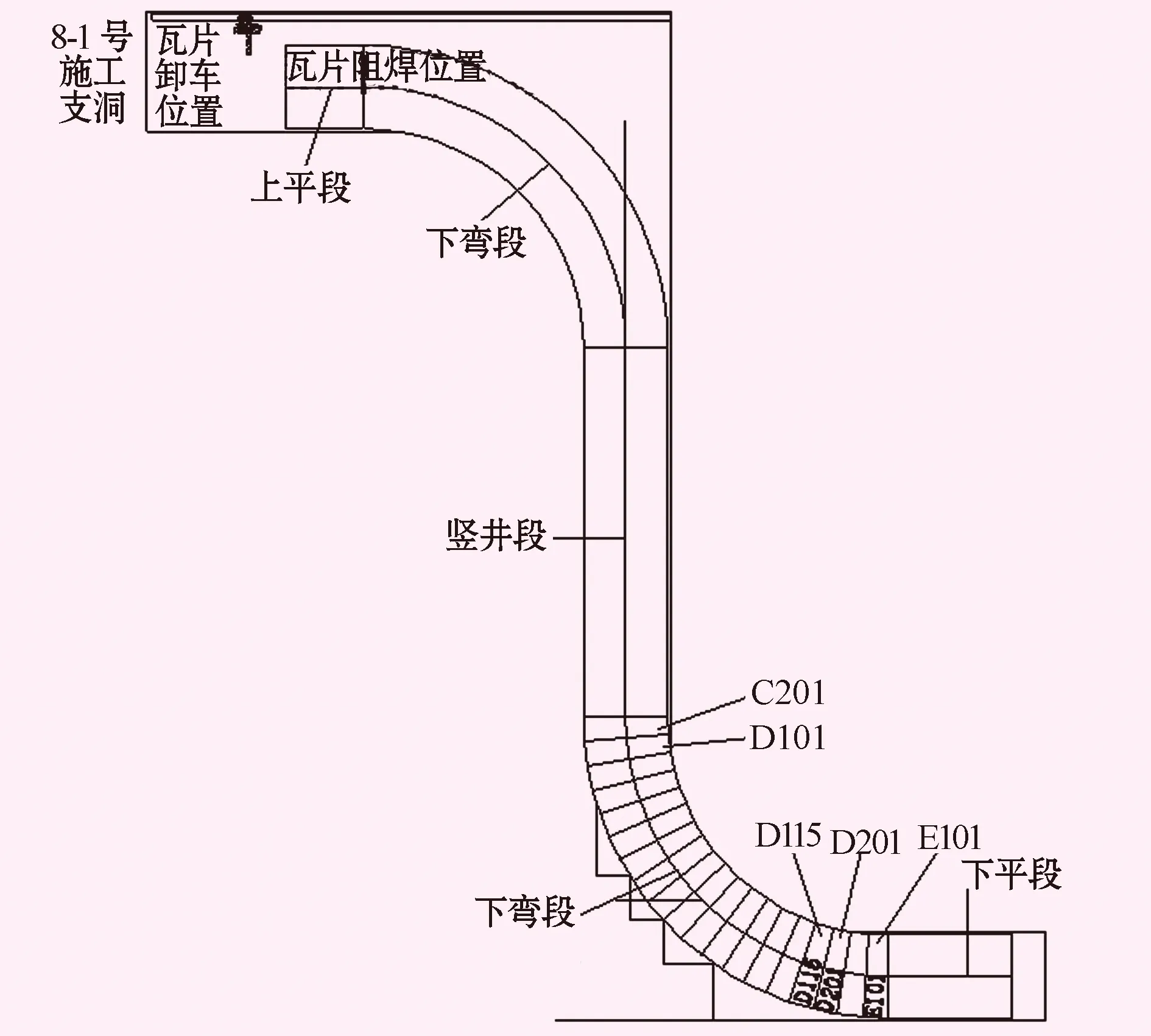

6.2 主管下弯段、竖井段、上弯段和上平段就位卸车

下弯段、竖井段、上弯段和上平段瓦片分别从8-1号施工支洞进入,载重汽车倒车至压力钢管水平段20 t电动葫芦卸车位置,通过电动葫芦平稳起吊后,载重汽车驶离卸车位置,再由卷扬机、导向锚点等配合电动葫芦使压力钢管瓦片翻身且其口转向至背对竖井井口,然后落至主管上平段位置事先准备好的钢管瓦片焊接平台上,再由载重汽车将钢管另一半瓦片运至卸车位置后,由电动葫芦、卷扬机、导向锚点将瓦片卸车转向,落至与前半瓦片口对接位置,进行钢管管节组焊,见图3。组焊检查合格后的单节钢管再由电动葫芦平稳起吊,沿轨道平稳可靠地吊至竖井段正上方,然后安全可靠的吊放到安装位置就位。

图3 钢管瓦片就位示意图

电动葫芦轨道天锚设计强度计算如下:

(1) 电动葫芦轨道全长32 m,采用国标36a工字钢,轨道上方每隔1 m布置1组Φ28 mm螺纹钢锚杆,每组锚杆2根,入岩2.5 m,外露0.5 m,倾斜角度为15°,锚杆固定后采用300 cm×200 cm×26 cm垫板(Q345C)与锚杆筋进行焊接,用于安装电动葫芦轨道,锚杆与钢板焊接为角焊缝,焊脚高不小于18 mm,且不应有咬边现象。

因在竖井段洞口上方钢管起吊安装过程中停留时间较长,为考虑安全起见,在竖井段处的轨道正上方预埋1组天锚,共计预埋Φ28 mm螺纹钢锚杆9根,每根入岩4 m,外露0.5 m,其中一根用于压力钢管拉拔负荷试验用,以确保吊装过程中安全可靠。

(2) 电动葫芦轨道安装用锚杆设计时考虑最大起重重量为13 t,每米轨道重量为60.037 kg,电动葫芦自重4 t,合计17.324 t。从GB1499.2-2007 《钢筋混凝土用钢第2部分:热轧带肋钢筋》中查得天锚Φ28 mm的螺纹钢的屈服强度400 MPa;抗拉强度540 MPa;断后伸长率≥7.5%。

单根钢筋的破断拉力为:cos15°×[(28/2)2×3.1416×540/10000]=32.12 t

考虑起吊单节钢管时,电动葫芦范围(5.4 m)上方5组锚杆中有2组未受力的情况下的破断拉力为:32.12×2×3=192.72 t。

安全载荷系数为:192.72/17.324=11.12,安全系数大于国家强制要求的4.5倍安全系数,满足施工要求。

(3) 电动葫芦型号为F21-6S,最大起吊重量20 t,起吊高度60 m,钢丝绳直径21.5 mm,电动葫芦轨道及电动葫芦安装后,必须进行最大1.25倍额定起重量静负荷和1.1倍额定起重量动负荷试验,方可投入使用。

7 压力钢管主管安装

7.1 钢管瓦片组焊及尺寸复查

压力钢管(除了下弯段前3节)2片瓦片组合后,进行纵缝焊接,探伤合格后并与监理人一起对所吊管节的高度、周长、圆度、管口不平度、焊接坡口、顶底腰中心线标记、水流标记、内表面防腐层是否损伤等进行检查,弯管还应检查两管口平面夹角等。对不合格的管节要求返修处理直至合格为止方可进行吊装[10,11,14]。

7.2 钢管安装顺序

压力钢管下弯段、竖井段等管节安装均应以水平段终节(作为定位节)为基准进行安装,定位节内部设置足够支撑以保证钢管的圆度。

安装顺序如下:

(1) 首先安装下弯段前3节钢管(9号施工洞)。

(2) 下弯段(从第4节起)、竖井段钢管由下向上安装至上弯段(8-1号施工支洞)。

(3) 最后从上弯段开始向上平段安装。

7.3 下弯段前3节就位安装

首先将下弯段起始节从钢管制作厂整体运输至9号施工洞,从9号施工洞倒车进入,利用主支管和主岔管卸车所用10 t卷扬机、迎门滑子、卸车天锚卸车,然后通过卷扬机、导向滑轮牵引并通过洞顶部的天锚使下弯段起始节到达与水平段终节安装位置,最后通过预先设置好的支墩、千斤顶和手拉葫芦等进行与水平段终节(高程、里程及中心位置)调整。合格后利用洞内安装锚杆进行加固,加固时应对称进行,锚杆与加劲环等连接时必须焊接牢固。按要求与水平段终节组焊,然后向上游安装下弯段第二、三节钢管。

下弯起始节安装前,应由测量人员复测下水平段终节管口两端的中心高程及里程测量点,检查无误后加固后方可进行正式安装。

7.4 下弯段(第4节起)压力钢管安装

下弯段钢管组焊合格后,根据每节弯管角度不同,在钢管内壁上、下中心线方向上的合适位置装焊2只吊耳,用20 t电动葫芦整体吊装起钢管,通过竖井洞落放钢管,钢管吊装过程中,下方下弯管安装位置不得有人停留,当钢管吊至已安装的相邻管节有300 mm左右时停止降落,下面等待安装的起重施工人员才可以凭借钢管内壁临时装焊的爬梯,爬到即将要安装的钢管位置,按钢管中心标志,指挥电动葫芦操作人员将钢管平稳落放在已安装固定好的钢管之上。安装过程中,利用设置在9号施工洞与压力钢管水平段洞口交叉处的5 t卷扬机辅助钢管就位,然后再将施工吊笼(台车)用电动葫芦吊到准备需要调整的钢管位置处,并锁住吊笼(台车)。安装人员使用千斤顶和手拉葫芦配合调整管节,使管节的上、下游管口中心、里程、高程符合安装设计要求并检查弯度应合格。

所有检查项目符合要求后,进行压缝,压缝采用压码等简易工装进行。压缝时注意钢板错牙和环缝间隙。压缝完成后,进行各项指标的检测[4,8]。

压缝合格后对钢管进行加固,然后进行环缝焊接。

采用同样的方法安装剩余其它管节。

7.5 竖井段及其余压力钢管安装

与下弯段钢管安装要求基本一致,竖井段及上弯段、上平段钢管的安装接下弯段开始向上游安装,利用电动葫芦将钢管吊装至上弯段安装位置。

竖井段钢管安装时,先将钢管吊放到安装位置,然后,从设在顶拱上的测量控制点处放下垂球,施工人员在制作好的平台上(吊笼)检查、调整钢管中心里程线及高程,达到要求后开始对接、压缝。

对接、压缝后应及时复测中心、高程等,同时,应按验收程序及时组织检查验收,合格后,方可开始焊接等其它工序的作业。

钢管安装尺寸控制要求如下:

钢管的直管、弯管与设计轴线的平行度误差不应大于0.2%;钢管安装中心的偏差和管口圆度应遵守DL/5017-2007中有关条文的规定;沿环缝两侧管口,相邻两内表面之间的最大错位不应超过3 mm。

7.6 环缝焊接

钢管压缝结束并经检查验收合格后即可进行环缝的焊接,每条环缝均匀分布4名合格焊工同时对称施焊。为了不相互影响,上下2名焊工应内、外错开施工,具体操作按焊接工艺要求执行[5]。

环缝焊接应按安装顺序逐条焊接,不得跳跃,不得强行组装,不得在混凝土浇筑后再焊接环缝。

由于引水管洞内湿度较大,因此在焊接过程中对焊接材料的保管及使用等必须严格按有关要求执行,确保焊接质量。

钢管安装后,必须与锚栓焊牢,防止浇筑混凝土时位移。

在进行下一道工序的环缝焊接时,应及时拆除上一道工序中在钢管上安装的工卡具、吊耳、内支撑和其它临时构件等,严禁使用锤击法,应用碳弧气刨或氧-乙炔火焰在其离管壁3 mm以上处切除,严禁损伤母材。切除后钢管内壁上残留的痕迹和焊疤应再用砂轮磨平,并认真检查有无微裂纹。如发现裂纹应用砂轮磨去,并复验确认裂纹已消除为止。同时应改进工艺,使不再出现裂纹[12]。

7.7 焊接检查

环缝焊接结束后,应及时进行环缝的外观检查及无损探伤检查,焊缝外观质量合格率为100%,无损探伤检查焊缝内部缺陷合格率为98.7%,返修后同一部位焊缝内部缺陷合格率为100%,焊缝缺陷返修不超过1次。外观检查内容按部颁标准DL5017—2007的相关要求进行,焊缝外观质量执行焊接工艺中确定的标准。 无损探伤检查按部颁标准DL5017—2007的相关要求执行,检查比例执行合同中的有关规定。

7.8 焊接质量保证措施

7.8.1 焊前准备

(1) 在焊接前需做好焊接工艺评定,确定合理的焊接参数,如焊接速度、焊接层数、焊接电流、焊条型号、焊条直径等。

(2) 焊前清理。所有焊缝位置和两侧 50~100 mm 范围内的氧化物、铁锈、水、油脂、油污和其它杂质均清理干净。在进行下一层焊接前,将上一层的焊缝内的熔渣等清理干净。

(3) 洞口用彩条布封住,避免穿堂风,保证其焊接质量。

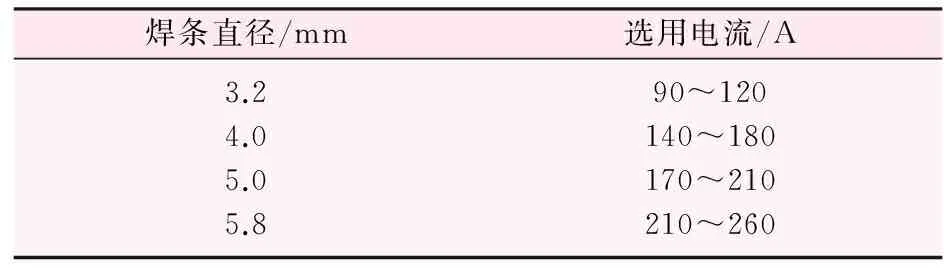

(4) 采用低氢钠型焊条J507焊接,可全位置焊接,焊接金属具有良好的塑性、韧性及抗裂性能,焊条直径及参考焊接电流见表2。

表2 焊接参数表

7.8.2 焊前预热处理

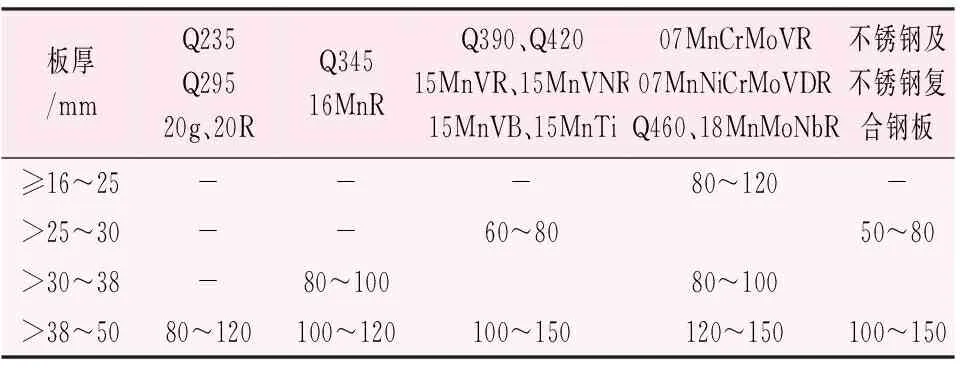

预热区的宽度应为焊缝中心线两侧各3倍板厚且不小于100 mm,其温度测量在距焊缝中心各50 mm处对称测量,每条焊缝测量点间距不大于2 m,且不少于3对。具体预热温度见表3。

表3 预热温度表 /℃

注:① 环境气温低于5 ℃应采用较高的预热温度;② 对不需预热的焊缝,当环境相对湿度大于90%或碳素钢和低合金钢低于-5 ℃、不锈钢0 ℃(奥氏体型不锈钢可不预热)的环境气温时,预热到20 ℃以上时才能施焊。

7.8.3 焊接过程

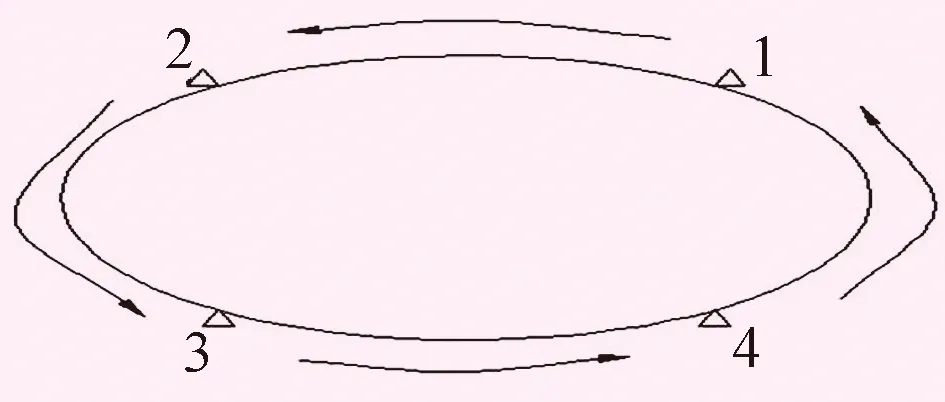

(1) 在焊接过程中安排4个人在4个位置沿同一方向进行施焊,使得焊接顺序合理,防止收缩变形(见图4)[5]。

图4 焊接顺序图

(2) 在焊接过程中,用小锤不断敲击焊缝和热影响区,以减少焊接应力,降低产生裂纹的倾向[2-3,6-7]。

(3) 对焊缝不间断施焊,直至焊接完成。这样可保证焊缝和热影响区在合理温度范围内[2]。

7.8.4 焊缝检验

采用100%超声波探伤,无损检测在焊接完成后24 h后进行,采用不同K值斜探头,使得达到焊缝要求。

8 排水管安装

环缝焊接检查合格后即可进行外部排水管的安装,焊接也应由合格焊工进行施焊,并达到图纸要求,麻绳在环向集水角钢两侧的缠绕及工业肥皂的封堵要密实、牢固,以防混凝土浇筑时被冲掉,使砂浆进入集水角钢而造成堵塞,确保压力钢管排水系统在工作过程中顺利、畅通。

9 混凝土浇筑、灌浆

该项工作与钢管安装穿插进行,钢管每安装若干个安装单元节,焊接等后续工作全部完成并经检查验收合格后,方可进行混凝土浇筑。混凝土入仓从两侧均匀对称下料、上升,加强振捣确保混凝土密实,钢管上设有灌浆孔、排气孔,振捣器可以通过灌浆孔或排气孔进行振捣。浇筑时注意观察以防钢管发生位移或变形,尤其是弯段部分,更应注意混凝土浇筑速度、摊铺方式等[1]。

每段混凝土浇筑时,与下一段钢管相连接端应外露1 m 长以便于下段钢管的对接、安装。

浇筑混凝土时,未经允许不得在钢管管壁上焊接任何构件。

10 灌浆孔封堵

每段混凝土浇筑、灌浆后应及时按图纸要求进行灌浆孔封堵,封堵前应将灌浆孔口周围积水、水泥浆、铁锈等清除干净,然后旋入灌浆塞并按要求拧紧,之后将灌浆塞焊牢,确保焊后不得有渗水现象。

11 小 结

压力钢管组焊和安装方案实施过程中每个工艺环节严格把控,未出现任何一起安全和质量事故,并顺利一次性通过检查和验收,赢得了良好信誉。分半瓦片组装、纵缝焊接是非常规安装方式,实践证明此方案具有可行性,作为压力钢管制安的特殊实例,可供相关工程参考。

[1] 王文忠.木星土水电站竖井全衬砌大型压力钢管安装及方案设计[J].水利技术监督,2012,20(06):36-40.

[2] 刘文峰.水电站压力钢管安装工艺介绍[J].河海水利,2011(03):63-65.

[3] 陈国新,雷先明,曾周亮,陈志刚.压力钢管安装焊接过程的变形分析[J].热加工工艺,2006,35(01):41-42.

[4] 胡宝玉.南山一级水电站高水头厚壁压力钢管安装技术[J].西北水电,2010(01):42-45.

[5] 韩小亮.九甸峡水电站压力钢管安装及焊接[J].水力发电,2010,36(05):59-61.

[6] 郑 杰.雅玛渡水电站压力钢管安装过程中的钢管变形控制[J].黑龙江水利科技,2012(11):41-42.

[7] 王琬锋.满拉水电站压力钢管安装及焊接[J].水利水电技术,2000,31(12):42-44.

[8] 李 东.锦屏二级水电站下湾段钢管安装方法[J].四川水利,2012(03):10-12.

[9] 易拥林.黑麋峰抽水蓄能电站引水压力钢管安装及运输[J].城市建设理论研究,2012.

[10] 邓华.中梁一级电站压力钢管安装方案探讨[J].城市建设理论研究,2012(30).

[11] 王小龙,钱维云.溪洛渡水电站右岸引水压力钢管安装[J].云南水力发电,2012,28(04):77-78.

[12] 陶泽军.朱岔峡水电站压力钢管安装施工工艺和方法[J].农业科技与信息,2010(18):41-42.

[13] 安熔南.引水隧洞压力钢管安装及洞内运输[J].吉林水利,2010(04):60-62.

[14] 陈燕和.瑞丽江一级水电站压力钢管安装技术[J].云南水力发电,2009,25(05):90-92.

Technical Measures for Penstock Assembly Welding and Installation, Egongbao Hydropower Project

SHI Wenzhong

(Yunnan Jinjiang Electromechanical Equipment Installation Co., Ltd., Lijiang, Yunnan 674100,China)

As the transportation of the penstock in a whole section is restricted, techniques for transportation, assembly welding and installation of the rest penstocks are prepared in detail after the complete investigation as well as demonstrated and analyzed comprehensively and scientifically in terms of safety, cost and shortening construction period. A penstock to be transported in two sections is proposed. The technical proposal after being implemented is proved feasible. Key words: penstock; assembly welding; installation measures; Egongbao Hydropower Project

1006—2610(2016)05—0038—06

2016-05-30

石文忠(1968- ),男,吉林省人,工程师,主要从事水电站机组安装与检修技术管理和施工生产管理工作.

TV732.41;TV512

A

10.3969/j.issn.1006-2610.2016.05.010