丁烷与丁烯烷基化催化剂研究进展

2016-11-29熊俐朗雪薇吴倩李明朱志荣

熊俐 朗雪薇 吴倩 李明 朱志荣

同济大学化学系(上海 200092)

综述

丁烷与丁烯烷基化催化剂研究进展

熊俐朗雪薇吴倩李明朱志荣

同济大学化学系(上海200092)

论述了丁烷与丁烯烷基化反应合成烷基化汽油的背景及发展趋势。介绍了目前工业中使用的液体酸催化烷基化工艺及其优缺点,以及各类正在研究开发中的固体酸催化烷基化技术,并对综合性能优异的烷基化反应固体酸催化剂的进一步开发提出了建议。

丁烷丁烯烷基化固体酸催化剂

0 前言

汽油的辛烷值主要来源于构成汽油的异构烷烃、烯烃、芳烃以及甲基叔丁基醚(MTBE)、醇类等抗爆添加剂[1]。但是,烯烃和芳烃的燃烧会导致排放的尾气中含有有害物质;MTBE的泄漏会污染地下水资源,其质量分数为10-6级别时就会使饮用水变得恶臭,这导致其在有些发达国家被禁用;醇类(如乙醇)因与汽油混合时的混合蒸汽压很高,应用程度受到限制。只有烷基化油不含芳烃、硫和烯烃,具有辛烷值高、敏感度好、蒸汽压低等优点,被称为清洁烷基汽油。

全球烷基化产能从1999年的78.56 Mt增至2010年年初的88.83Mt,预计到2020年,全球将新增烷基化油产能43.00Mt[2]。美国的烷基化汽油在总汽油组成中约占15%,欧洲约占3%,而我国只占0.5%。我国的C4资源较为丰富,年产量达20Mt[3],目前主要用于民用液化气燃料。但随着天然气的普及使用,C4液化气的市场将会萎缩。因此,通过发展烷基化技术,利用C4资源生产高辛烷值汽油组分,对于我国汽油产品质量的提高、C4资源的合理利用、燃油需求矛盾的解决均具有重大意义。

目前,用于丁烷与丁烯烷基化反应的两种液相催化剂都存在着很大的缺陷。由于H2SO4工艺路线排出的废酸中含有水和较重的碳氢化合物,其生产成本的1/3要用于H2SO4的再生。而HF是一种高毒性易挥发的液体,其沸点接近室温,故需要安装昂贵的装置来预防突发HF泄漏的危险。有些工业化国家甚至已停止对HF烷基化工厂颁发执照。目前,我国已建成烷基化装置20套,实际加工能力达130万t/a,但由于烷基化装置普遍存在如酸腐蚀、废酸处理、安全操作等方面的问题,所以国内的烷基化装置一直处于低负荷操作运行状态。

因此,要解决上述问题,最根本的方法是发展和使用新的、环境友好的固体酸催化剂,来代替目前使用的液体酸催化剂。研究开发新一代固体酸烷基化催化剂和反应工艺,已成为石油炼制研究领域中的一个亟待解决的重要课题。本文综述了近年来丁烷与丁烯烷基化反应催化剂的研究进展,以及相应的工艺技术。

1 传统液体酸催化剂及改进

1.1 HF法工艺及改进

HF法工艺技术被美国Phillips公司和UOP公司所垄断。2007年,UOP公司将Phillips公司收购,成为世界上唯一具有HF法工艺技术许可的公司。目前世界各地共有约140套工业化装置,其中美国有60套,我国有12套。

由于异丁烷在HF中的溶解度较高,HF催化在生产高辛烷值烷基化油方面具有独特优势,反应温度只需30℃。但是HF是一种易挥发的剧毒物质,其泄露后会在低空区形成气溶胶,严重危害人体健康。因此,HF法工艺的改进主要在于提高工艺、设备的安全性以及减少HF的泄露。1992年,Phillips石油公司与Mobil公司合作研究开发减少HF挥发的技术,研究结果显示,采用ReVAP助剂,可使空气中HF的质量分数降低60%~90%[4]。

UOP公司与美国Texaco公司合作,在烷基化工艺中采用一种液体多氢络合物,其可与HF形成多氢氟化物络合物,从而降低HF的蒸汽压,使HF雾化倾向降低95%~97%[5]。除了添加剂的开发,UOP公司提供的IMP酸管理技术,在反应器和HF储罐之间安装远程控制快捷阀,一旦发生泄漏,可利用重力在90 s内快速卸空HF并将其移至储罐[6]。另外,将重力循环HF烷基化工艺与烯烃多段进料技术相结合,前者可减少反应回路中的循环泵等连接设备,从而减少装置中HF的泄漏点[7];后者可提高反应物的烷/烯比,在不增加昂贵设备的前提下提高烷基化辛烷值[8]。

1.2 H2SO4法工艺及改进

H2SO4法工艺由美国Kellogg公司和DuPont STRATCO公司提供。该工艺反应温度只需10℃,常温下就可进行生产,且浓H2SO4不像HF那样易挥发,如果人的皮肤不与其直接接触,对人体危害不大,工艺的安全性优于HF法。但H2SO4烷基化需要制冷系统,以使反应物处于最佳的反应温度并及时移除反应热。因此,该工艺的改进主要侧重于强化低温下的传质及反应热的及时移除。

美国CDTECH公司开发的CDAlky工艺在上述方面取得了两项突破性成果[9]。其中一项利用特殊填料实现了反应物与酸的充分接触,使得反应中的传质效果大大提高;与传统工艺相比,该工艺的酸耗至少可降低50%,且烷基化产物不需要中和及水洗处理,故简化了流程,从而使投资和公用工程消耗大幅度降低。另一项成果是先将异丁烯转化为异丁烯齐聚物,然后将异丁烯齐聚物与异丁烷进行烷基化反应生成烷基化油。

DuPont STRATCO公司提供的H2SO4烷基化工艺占有最大的市场份额,我国引进的硫酸烷基化装置大多也由其提供。DuPontSTRATCO公司对工艺的改进主要有:根据原料丙烯、丁烯和戊烯烷基化所需酸强度的不同进行分别进料反应,使酸质量分数和温度得到优化,利用85%~87%的低质量分数硫酸,在不增加酸用量的情况下多产25%的烷基化油;增加冷却管长度,提高反应器内换热能力;结合UOP公司的内置管束技术,改善流出物制冷剂分布;将现有的HF烷基化装置改造成H2SO4烷基化装置[10]。

为了降低H2SO4的腐蚀性和消耗量,其他研究人员也开发了多种催化剂助剂。例如,俄罗斯的学者提出采用环丁砜和有机季铵盐作为添加剂,中国石油天然气集团公司则提出采用2-萘磺酸作为添加剂等[3]。

硫酸烷基化技术已经相当成熟,近年来,多家公司从不同侧面对其进行改进。CDTECH公司将烯烃和硫酸在一定条件下进行反应生成硫酸酯,以此为原料与烷烃进行烷基化反应[11]。美国Exxon Mobil公司将液态异构烷烃和硫酸从低位加入反应器,烯烃则从反应器上竖直排列的多个进料口进入,用旋转混合器进行搅拌,强化了异构烷烃与酸催化剂的混合[12]。Exelus公司将乙烯作为原料,先经过聚合生成丁烯,再与丁烷进行烷基化反应[13]。

虽然目前使用的加入添加剂和改变工艺条件等措施,可以有效降低H2SO4的损耗和HF的挥发,但是不能彻底解决废酸产量大和安全隐患大等问题;而且,这些措施还会在一定程度上增加建设或操作成本。所以,采用绿色的固体酸催化剂取代液体酸催化剂,是烷基化工艺发展的必然趋势。

2 新型固体酸催化材料

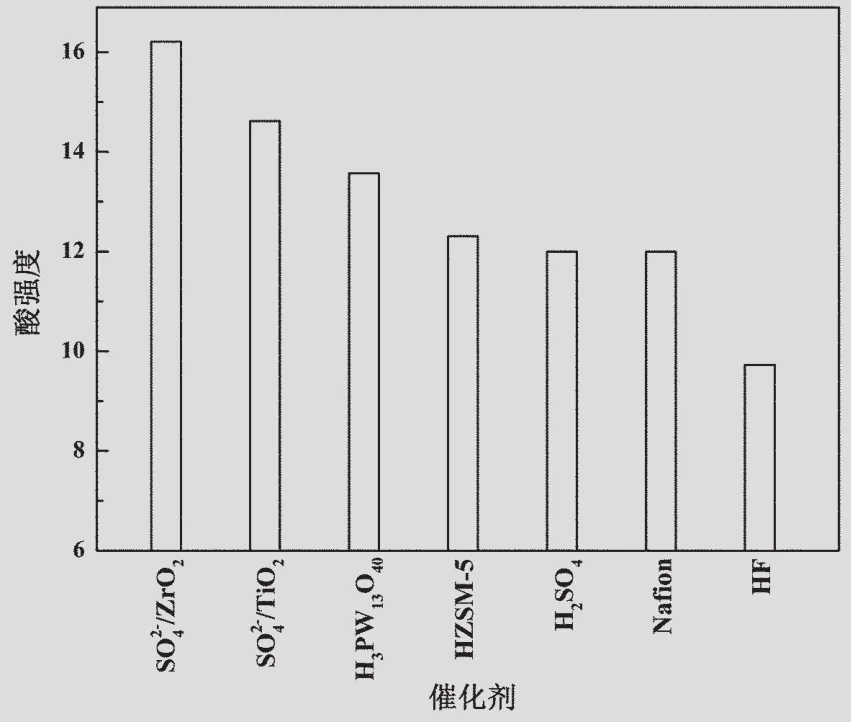

何奕工等[14]详细地阐述了烷基化反应过程中催化反应的重要特点,总结了催化剂的酸强度与反应选择性之间的关系。研究结果显示,丁烷与丁烯烷基化反应的选择性在很大程度上取决于H2SO4的酸强度。当酸强度H0≤-8.2[相当于85%(质量分数,下同)的H2SO4]时,反应以烷基化为主;当酸强度H0>-8.2时,反应以烯烃聚合为主。常见固体酸与H2SO4和HF的酸强度对比见图1[15]。

理想的固体酸烷基化催化剂应具有以下性质和特征:(1)具有高酸强度和高表面酸中心密度;(2)表面酸中心的酸强度分布均匀;(3)酸中心单分子层分散在载体的表面;(4)载体具有合适的微孔孔径和尽可能大的比表面积。

近年来研究开发中涉及较多的固体酸催化剂主要有三类:分子筛催化剂、负载型酸催化剂和金属卤化物催化剂。

2.1分子筛催化剂

MOTA SALINAS等[16]采用H-Beta和H-USY分子筛,在超临界条件下催化丁烷、丁烯烷基化反应。研究结果显示,分子筛的结构对其催化性能和稳定性影响很大。H-Beta分子筛具有更好的反应活性和稳定性,可能的原因是在超临界条件下,丁烷可以有效地“清洁”H-Beta分子筛外表面和孔道口的酸性位。而对于H-USY,由于分子筛超笼内易发生烯烃低聚反应,会导致孔口堵塞进而使催化剂失活。SEKINE等[17]考察了几种氢型分子筛的结构及合成方法对异丁烷/丁烯烷基化的影响。研究表明,H-ZSM-5和H-L催化剂失活很快,而H-Y和H-Beta的催化活性能保持相当长的一段时间,由此推断三维孔道结构在烷基化过程中能有效阻止催化剂失活。使用干胶法合成的H-Beta催化剂稳定性最好,具有较高酸量,特别是B酸量的H-Beta催化剂能有效促进烷基化反应。

图1 固体酸与H2SO4和HF的酸强度对比

YOO等[18]的研究认为,具有较大三维微孔结构的Beta分子筛和具有一维均匀孔道结构的ZSM-12分子筛具有较高的稳定性。

DALLACOSTA等[19]采用Y分子筛和La改性的Mordenite分子筛作为催化剂,在气相下催化异丁烷与丁烯烷基化反应。研究发现,随着反应温度的升高,虽然开始时三甲基戊烷(TMP)的产量大幅下降,但反应一段时间后,其稳定性反而有所提高,可能的原因是温度升高后,积炭成分的气化速率升高,从而避免了孔道口的堵塞。

DIAZ-MENDOZA等[20]对比了三种分子筛的烷基化性能,发现具有最强L酸的USY失活最快,烷基化产率最低,而具有适宜B酸中心最多的Beta最稳定,烷基化产率最高;REY经稀土改性后,不仅B酸酸性位点数量增多,其稳定性和烷基化产率也随之增加。

从目前的研究结果来看,具有较大微孔结构的十二元环分子筛有很高的烷基化选择性;孔道的规整度越高,催化剂越稳定,寿命越长;中强B酸是烷基化反应的中心,其酸性位点数量与反应选择性及催化剂稳定性成正比。Beta分子筛由于具有较高的B酸酸性位点数量和适宜的孔结构,是一种优良的烷基化催化剂。

ABB LummusGlobal等公司通过合作,成功开发出采用沸石催化剂的AlkyClean工艺。该工艺的关键是由多个固定床轮换反应器组成的反应系统和催化剂再生技术[21],使用3台并联的反应器,催化剂的寿命长达两年以上,现已达到工业化应用的水平。兰州寰球工程公司以某厂建设16万t/a工业异辛烷装置项目为背景,通过采用分布式控制(DCS)系统对烷基化装置生产过程进行集中监视、控制和管理,以及对安全仪表系统(SIS)进行设计,分别实现了丁烯/异丁烷烷基化装置生产过程和安全联锁系统的自动控制[22]。

作为异丁烷/丁烯烷基化催化剂,沸石分子筛存在的主要缺点是反应失活较快,且随着反应时间的延长,C8产物及TMP的选择性也随之降低;但分子筛的优势在于容易再生,且再生后不损失其活性和组成结构稳定性。目前,研究采取的解决失活问题的措施是通过反应工艺调控手段,不断进行催化剂的再生,但这会造成较高的能耗与物耗。因此,如何延长沸石分子筛的使用寿命,是目前此类催化剂的应用中急需解决的问题。

2.2负载型催化剂

超强酸是一种酸强度高于或等于100%H2SO4的化合物。1979年,日本学者HINO等[23]首次报道了无卤素型的/MxOy固体超强酸体系,可形成酸强度显著高于100%H2SO4的固体超强酸,这一结果引起了人们的广泛关注。

吴越等[24]采用反胶束法制得粒度均匀的MoO3/ ZrO2纳米粒子,然后将这些纳米粒子负载于γ-Al2O3上,结果显示,其酸量和反应活性明显高于浸渍法和溶胶-凝胶法制备的样品。

丹麦Topse公司和美国Kellogg公司合作研究开发了FBA技术,催化剂由浓H2SO4浸渍固体SiO2方法制备[25]。为防止液体酸大量流失,研究人员利用浓H2SO4与反应原料移动速率的不同,通过定时改变反应物料的流动方向,保证浓H2SO4基本不流失。该工艺已经在0.08m3/d中试装置上进行长周期运行验证,其装置建设费用可比HF烷基化装置低10%,比H2SO4烷基化装置低20%。

杂多酸是酸度均一的纯质子酸,并且其酸性强于ZSM-5以及HF等。但是其比表面积比较低,因此一般是将其负载于多孔材料上制备成负载型催化剂使用。

阮宇红等[26-27]将在不同条件下制备的二氧化硅负载磷钨酸催化剂用于异丁烷/丁烯烷基化反应,考察了催化剂活性组分、制备方法和反应条件对催化剂性能的影响。结果表明,当负载量不大于50%时,磷钨酸以单分子层形式均匀分散于载体表面,催化剂表面存在大量的强B酸中心,不存在L酸中心;经160℃活化后的催化剂具有最大的酸量和最强的酸性;反应初期产物以烷烃为主,之后则以烯烃为主;产物的组成与催化剂失活程度密切相关,失活原因为积炭。

SHEN等[28]采用浸渍法制备了由甲基改性的有序三维介孔Nafion/SBA-16材料。三甲基乙氧硅烷通过与硅羟基作用覆盖在SBA-16表面,增强催化剂的疏水性;全氟磺酸树脂负载在SBA-16内,形成具有疏水性表面的三维介孔固体超强酸。在一定条件的下考察催化剂对异丁烷/丁烯烷基化反应的催化效果,并且与一维Nafion/SBA-15以及商业Nafion/SBA-15纳米复合材料进行对比。结果发现,甲基修饰后的介孔表面能够提高异丁烷的吸附效率,增大表面的烷烃/烯烃比,反应初始转化率及催化剂使用寿命均有所提高;在较低烷烃/烯烃原料配比下,转化率仍较佳。

负载型催化剂同时具有高酸强度和高比表面积的优点,且在合适的制备条件下,酸中心可被均匀地分散在载体表面。但是该类催化剂活性中心的流失不可避免,因而在使用寿命有限的情况下不可长期运转,必须配合催化剂的再生工艺,才有可能达到良好的工业化应用效果。目前,针对失活的解决措施的研究还是集中于通过工艺调整,改变操作条件来避免酸性中心的流失。

2.3金属卤化物催化剂

UOP公司以Pt-KCl-AlCl3/Al2O3为催化剂,采用流化床反应工艺,并以氢气饱和的异丁烷进行催化剂的反应间隙再生,其反应工艺比一般固定床反应工艺复杂得多。目前该催化反应技术已经通过工业示范装置验证,获得的产品质量与HF烷基化产品的质量相当,已经达到工业应用水平。

3 新型离子液体催化剂

离子液体是在室温条件下完全由离子组成的液体熔融盐。离子液体主要是由含氮的有机杂环阳离子和无机阴离子组成的。作为酸性催化材料,离子液体可表现出Bronsted,Lewis酸性和超酸性,且酸性可调。目前发现的酸性离子液体大多是以AlCl3为阴离子。

刘鹰等[29]考察了含Cu的氯铝酸离子液体对异丁烷/丁烯烷基化选择性的影响。研究结果表明,CuAlCl5-/CuAlCl4等配合物的存在,及其对2-丁烯的络合吸附是改善离子液体催化选择性的关键因素。在相同反应条件下,三甲基戊烷的选择性可达87.5%(质量分数),产物辛烷值为100.5,该离子液体的性能明显优于硫酸、常规氯铝酸离子液体和复合离子液体。

刘贵丽等[30]总结了近期关于离子液体催化异丁烷与丁烯烷基化反应的研究。结果显示,目前氯铝酸型离子液体催化异丁烷/丁烯烷基化反应,得到的烷基化汽油具有很高的辛烷值,但是反应的选择性不够高,且氯铝酸混入油品中易腐蚀发动机,所以该离子液体尚不能取代传统液体酸催化剂。非氯铝酸离子液体无腐蚀、不挥发,比较温和,具有广阔的发展空间。

CUI等[31]考察了用三氟甲磺酸(TFOH)耦合的系列质子氨基离子液体(AMILs)作催化剂的丁烷与丁烯烷基化反应。研究结果显示,在最佳TFOH/ AMIL比例(3∶1)时,TMP的选择性和研究法辛烷值(RON)可分别达到85.1%和98。AMILs的添加显著增强了TFOH的催化效率,催化效果优于工业硫酸(TMP选择性为65%,RON为97)和纯TFOH。

离子液体作为一种新型的绿色烷基化催化剂,已经引起一定程度的关注。在分子筛等固体酸催化剂的易失活问题仍然无法彻底解决的情况下,随着对离子液体研究的不断深入,其在催化丁烷与丁烯烷基化反应中将发挥更重要的作用。但另一方面,现阶段离子液体的制备成本较高,这也在一定程度上限制了其工业化应用。

4 离子交换树脂催化剂

4.1苯乙烯系酸性阳离子交换树脂

磺化后的苯乙烯阳离子交换树脂具有均一的酸强度(相当于75%的H2SO4)、较大的酸量以及较好的稳定性。但是由于其酸强度较低,故不能直接用于丁烷与丁烯烷基化反应。UOP公司的间接烷基化技术(InAlk工艺)选用树脂催化剂,在较低的反应温度(50~100℃)和压力(0.5~1MPa)下运行[32],反应过程中加入低碳醇作为调节剂,改善反应选择性和延长催化剂的使用寿命,后续的辛烯加氢工艺选择贵金属或者非贵金属催化剂。意大利Snamprogetti公司在2000年与CDTECH公司合作推出CDIsoether工艺[33],采用耐高温树脂催化剂,二聚选择性大于90%。采用催化蒸馏塔反应器时,可突破化学平衡的限制,异丁烯的转化率达99%以上,其后续加工采用常规滴流床技术进行辛烯加氢,合成C8烷烃烷基化油。

采用苯乙烯系阳离子交换树脂作为催化剂的优点是其使用寿命比沸石分子筛长,且反应条件相对温和;缺点是齐聚再加氢异构体TMP的选择性不够高,产品的辛烷值相对于丁烷与丁烯直接烷基化所得产物的辛烷值要低。

4.2 Nafion全氟磺酸树脂

Nafion全氟磺酸树脂是通过全氟磺酸醚和四氟乙烯共聚制备而成的固体超强酸。它是一种多聚全氟磺酸,氟原子作为取代基具有很强的电负性,可以增强磺酸酸强度。由于Nafion树脂具有更高的酸强度(相当于90%的H2SO4),可用于丁烷与丁烯的直接烷基化反应。但是由于Nafion树脂的比表面积很低(0.02m2/g),需将其负载于多孔材料上使用。

顾怡[34]将Nafion负载于SBA-15和SBA-16载体上,并将其用于丁烷与丁烯烷基化反应。实验结果显示,随着Nafion负载量(质量分数)由15%提高至30%,烷基化的初始转化率大幅上升。

SHEN等[35]通过浸渍法处理,将Nafion引入由三甲基乙氧基硅烷合成的SBA-15中,合成有机-无机复合材料,得到了表面疏水性、酸性较强的固体酸。结果显示,在同等负载量下,该固体酸催化丁烷与丁烯烷基化的效果优于Nafion/SBA-15催化剂。但是,Nafion树脂和介孔材料的制备成本都很高,且负载过程中易堵塞SBA-15的孔道,操作不重复,可控性不佳,这限制了其工业化应用。

5 展望

丁烷与丁烯的烷基化反应是生产清洁汽油组分的重要手段,在今后的清洁汽油生产过程中将具有越来越重要的地位。而现阶段烷基化反应使用的液体酸催化剂存在污染环境、损耗严重等缺陷,虽然通过改进工艺可以解决部分问题,但不能彻底解决,而且还会增加装置的建设或操作成本。所以,烷基化工艺发展的总趋势,是采用绿色的固体酸催化剂取代液体酸催化剂。

目前国外固体酸烷基化反应工艺的研究和开发均已取得一系列进展,并已研究开发出多种可用于丁烷与丁烯烷基化反应的新型固体酸催化材料,其中部分工艺已经达到工业化的水平。但是,这些固体酸催化剂本身仍存在易失活、稳定性差、寿命短等缺点,绝大部分催化剂都是在改变工艺装置以及操作条件的情况下才能实现一定的工业应用,且操作复杂,能耗、物耗高,综合技术经济性并不具有较强的竞争力。

离子交换树脂催化剂的稳定性相对沸石分子筛要高,但是苯乙烯系阳离子交换树脂由于酸性较低,不能直接用于丁烷与丁烯烷基化反应;而Nafion全氟磺酸树脂显示出较佳的催化性能,但其存在制备成本高、负载制备不易控制的缺点,限制了其工业化应用。

现阶段,在开发固体酸烷基化工艺的过程中,关键是研究固体酸尤其是分子筛催化剂的失活机理,调控催化剂的酸度和酸强度,延长固体酸催化剂的使用寿命。开发出一种综合性能优良的固体酸催化剂,仍将是今后丁烷与丁烯烷基化催化剂领域的重要研究方向。

[1]马伯文.清洁燃料生产技术[M].北京:中国石化出版社, 2001:101.

[2]朱庆云,乔明,任静.液体酸烷基化油生产技术的发展趋势[J].石化技术,2010,17(4):49-53.

[3]毕建国.烷基化油生产技术的进展[J].化工进展,2007, 26(7):934-939.

[4]RANDOLPH BB,HOVISKW.REVAP:Reduced volatility alkylation for production of high value alkylate blend stock: year 4[C]//National Petrochemical&Refiners Association AnnualMeeting,Washington DC,2002.

[5]HIMESJF,MEHLBERG R L,NOWAK FM.Advances in hydrofluoric(HF)acid catalyzed alkylation[C]//National Petrochemical&Refiners Association AnnualMeeting,San Antonio,2003.

[6]李网章.烷基化技术与经济[J].炼油技术与工程,2012, 42(11):18-21.

[7]马会霞,周峰,乔凯.液体酸烷基化技术进展[J].化工进展,2014,33(A01):32-40.

[8]卜岩,郭蓉,侯娜.烷基化技术进展[J].当代化工,2012, 41(1):69-72.

[9]ROCK K L,VOGTT.Two new alkylation advances[C]//National Petrochemical&Refiners Association Annual Meeting,San Antonio,2007.

[10]綦振元,李岐东.烷基化工艺的技术特点及发展状况[J].化工设计,2015,25(1):6-9,29,1.

[11]SMITH LA,GELBEIN A P,CROSSW M.H2SO4alkylation by conversion olefin feed to oligomers and sulfate esters:US 7977525B2[P].2011-07-12.

[12]DUNHAM D,SHIELDSD J.Alkylation unitandmethod of modifying:US 8124034B2[P].2012-02-28.

[13]MUKHERJEEM,YOUNG JF,NEHLSEN JP,et al.Production of a high octane alkylate from ethylene and isobutene:US9079815B2[P].2015-07-14.

[14]何奕工,李奋,王蓬,等.异构烷烃与烯烃烷基化催化剂的新进展[J].石油学报(石油加工),1997,13(2):111-118.

[15]何盛宝.异丁烷与丁烯烷基化的固体酸催化剂及工艺研究[D].大连:中国科学院大连化学物理研究所,2005.

[16]MOTA SALINASA L,SAPALY G,BEN TAARITY,etal. Continuous supercritical i C4/lkylation over H-Beta and H-USY influenceof the zeolite structure[J].Applied Catalysis A:General,2008,336(1-2):61-71.

[17]SEKINEY,ICHIKAWA Y S,TAJIMA Y I,etal.Alkylation of isobutane by 1-butene over H-beta zeolite in CSTR(Part 1)effects of zeolite-structures and synthesis methods on alkylation performance[J].Journal of the Japan Petroleum Institute,2012,55(5):299-307.

[18]YOO K,BURCKLE EC,SMIRNIOTISPG.Comparison of protonated zeoliteswith various dimensionalities for the liquid phase alkylation of i-betanewith 2-butene[J].Catalysis Letters,2001,74(1):85-90.

[19]DALLA COSTA B O,QUERINIC A.Isobutane alkylation with butenes in gas phase[J].Chemical Engineering Journal, 2010,162(2):829-835.

[20]DIAZ-MENDOZA F A,PERNETT-BOLAÑO L,CARDONA-MARTÍNEZ.Effect of catalyst deactivation on the acid properties of zeolites used for isobutane/butene alkylation[J].Thermochimica Acta,1998,312(1-2):47-61.

[21]GIESEMAN JC,AMICO V D,BROEKHOVEN E V.The alkyclean alkylation:new technology elimainates liquid acids[C]//National Petrochemical&Refiners Association AnnualMeeting,Salt Lake City,2006.

[22]李若岩,景丽,陈建敏,等.丁烯与异丁烷烷基化生产装置自控系统的设计[J].化工自动化及仪表,2015,42(5): 554-559.

[23]HINO M,ARATA K.Reaction of butene to isobutane catalyzed by iron oxide treated with sulfate ion.Solid superacid catalyst[J].Chemistry Letters,1979,94(10):1259-1260.

[24]孙闻东,许利苹,刘海燕,等.MoO3/ZrO2纳米固体强酸催化剂的制备及其在异丁烷-丁烯烷基化反应中的应用[J].高等学校化学学报,2004,25(8):1499-1503.

[25]HOMMELTOFT S I.Isobutane alkylation:recent developmentsand future perspectives[J].Applied Catalysis A:General,2001,221(1-2):421-428.

[26]阮宇红,刘耀芳,刘植昌.二氧化硅负载杂多酸对异丁烷与丁烯烷基化的催化作用Ⅰ.催化剂的制备、表征和失活[J].催化学报,2004,25(12):948-954.

[27]阮宇红,刘耀芳,刘植昌.二氧化硅负载杂多酸对异丁烷与丁烯烷基化的催化作用Ⅱ.反应机理和催化剂失活的量子化学研究[J].催化学报,2004,25(12):955-961.

[28]SHEN W,GU Y,XU H L,et al.Alkylation of isobutane/1-butene onmethyl-modified Nafion/SBA-16materials[J].Industrial&Engineering Chemistry Research,2010, 49(16):7201-7209.

[29]刘鹰,孙宏娟,丛迎楠,等.Cu对离子液体异丁烷/丁烯烷基化反应选择性的影响研究[J].燃料化学学报,2014, 42(8):1010-1016.

[30]刘贵丽,刘鹰,胡瑞生.离子液体催化异丁烷/丁烯烷基化反应的研究进展[J].化学试剂,2010,32(12):1 085-1 088.

[31]PENGC,ZHAOGY,RENH L,etal.Ionic liquid enhanced alkylation of iso-butane and 1-butene[J].Catalysis Today, 2013,200(1):30-35.

[32]LUEBKE C,MEISTER J,KRUPA S.Continue producing premium blend stocks[C]//NationalPetrochemical&RefinersAssociation AnnualMeeting,Washington DC,2001.

[33]SAHAY N,MCGUIRK T,MARCHIONNA M,et al.Low costconversion ofMTBE units to alternative gasoline blending components production[C]//National Petrochemical& Refiners Association Annual Meeting,Washington D C, 2002.

[34]顾怡.强酸功能化介观结构催化剂的合成及其在烷基化和酞基化反应中的应用[D].上海:复旦大学,2010.

[35]SHEN W,GU Y,XU H L,et al.Alkylation of isobutane/1-butene onmethyl-modified Nafion/SBA-15materials[J].Applied CatalysisA:General,2010,377(1-2):1-8.

Advances in the Research of Catalyst for Alkylation of Butane and Butene

Xiong Li Lang Xuewei Wu Qian LiMing Zhu Zhirong

The background and development trend of synthesis of alkylation gasoline by the alkylation of butane and butene are discussed.The advantages and disadvantages of alkylation process which is used in present industry and catalyzed by liquid acid,and the solid acid catalyzing alkylation technologies under development are introduced.In addition, suggestions for further development of solid acid catalystwith excellentalkylation performance are proposed.

Butane;Butene;Alkylation;Solid acid;Catalyst

TQ 426.94

熊俐女1993年生硕士在读研究方向为工业催化

2016年3月