直径Φ1800mm螺纹锁紧环式换热器的全面监督检验

2016-11-29孟亚惠

孟亚惠

(甘肃省锅炉压力容器检验研究院,甘肃 兰州 730020)

直径Φ1800mm螺纹锁紧环式换热器的全面监督检验

孟亚惠

(甘肃省锅炉压力容器检验研究院,甘肃 兰州 730020)

针对国内直径最大的Φ1800mm螺纹锁紧环式换热器,从资料审查、质保体系运转情况、制造、焊接、组装和水压试验等方面进行严格控制,各项检验项目、检查结果均满足设计要求,为今后监检此类设备奠定了坚实的基础。

换热器、螺纹锁紧环、制造

今年,甘肃省锅炉压力容器检验研究院顺利完成了某单位蜡油加氢裂化装置中的三台超大直径螺纹锁紧环式换热器产品的全部监检工作。该换热器是目前国内制造的最大直径为Φ1800mm的螺纹锁紧环式换热器,其结构复杂,制造难度较大。因此,针对该产品的特点,专门制订了监督检验大纲,以下结合该产品的制造过程,阐明我院进行监检的情况。

1 图纸、设计资料的审查

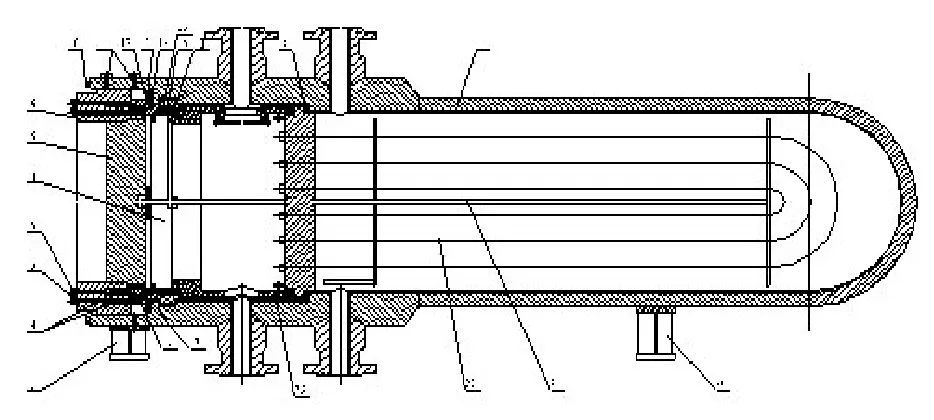

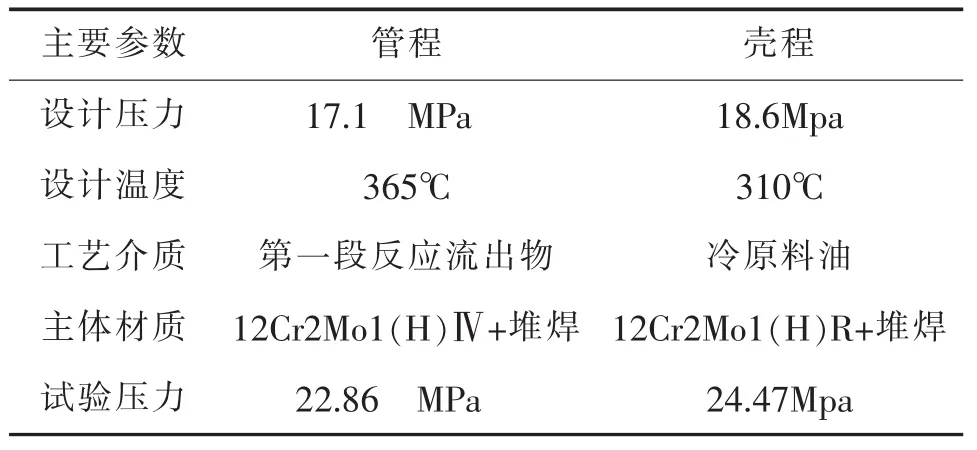

该换热器的设计图纸(如图1所示)由具备相应资质的设计单位设计,设计依据的法规、标准均现行有效,设计资格在有效期内,设计有关参数(见表1)和检测比例符合有关要求,设计计算书齐全。

图1 螺纹锁紧环式换热器结构图

表1 螺纹锁紧环式换热器技术参数说明

2 制造

主要针对制造过程的难点环节进行全面跟踪,并到现场仔细查看工人的实际加工制造情况。

1)管箱内螺纹、螺纹锁紧环外螺纹的加工。螺纹的加工是螺纹锁紧环式换热器制造中非常重要的一环,其加工的质量直接关系到产品最终的装配质量。本设备螺纹为新型大螺距宽齿型螺纹(31.75mm);螺纹齿形截面积大,在铣削时,抗力大。为保证最终的装配质量,制造厂在保证设计图样的要求下,刀片采用PVD硬质合金,可以在同等的条件下延长刀片的使用寿命,从而保证了螺纹精度和表面粗糙度。螺纹锁紧环的外螺纹采用数控立车加工,以保证螺纹精度及表面粗糙度。

大螺纹的检验是螺纹加工后的关键工序,在测量工具方面,对于螺距的测量制作了螺纹齿距样板;又基于三针测量法的原理,经反复计算,自行设计了使用方便操作简单的测量螺纹中径工具,保证了大螺纹的中径、齿顶径和齿底径的精度。螺纹锁紧环加工完毕后,对螺纹进行了全面的检查,加工尺寸及质量完全满足图纸要求。

2)筒体的制造。(1)壳程筒体的制造。图纸要求筒体成形后对壳体的圆度和直线度要严格控制。由于设备结构为双壳程,且直径较大,因此对筒体筒节采用温卷、温校成型方式,单节筒体长度不小于2m,筒节成型前板厚在设计图纸最小壁厚的基础上增加工艺减薄量。单台设备壳程筒体校圆后圆度控制在4mm以内。筒体对接环缝时在端口设计了自动

定心工装,以保证筒体直线度完全达到图纸要求。(2)管线筒体的制造。由于本设备管箱比较厚(250mm),且接管直径较大,为了避免接管焊接造成的管箱变形,采用接管焊后二次机加工管箱内壁。

管箱筒体内壁堆焊后加工管箱筒体内壁堆焊层、管箱筒体端面及环缝坡口时,管箱筒体内的管板密封面及螺纹部位各留2mm加工余量;管箱筒体内螺纹待设备壳体PWHT后在数控镗铣床加工成型。

3)封头的制造。设备封头为球型封头,封头按半球制造,采用整体热冲压成型。封头热成型后进行正火(加速冷却)+回火热处理,封头椭圆度2mm。

4)管束的制造。换热器管束采用整根管子煨制,U型管成型后,对弯管部位及附近300mm直管段进行固溶处理,换热管煨弯后逐根进行水压试验,试验压力为7.0MPa;靠近中心的三排换热管进行100%PT检测,按JB/T4730.5-2005中I级合格。换热管与管板连接采用强度焊加贴胀,胀接采用液压胀接。由于管板直径大,管头焊接及胀接会导致管板变形,随着管板直径的加大,其变形也相应增大。为确保管板壳程侧密封的可靠性,设计制作了专用加工工装,管束管头胀、焊完毕后,在数控镗铣床对管板密封面进行二次机工,以满足管板密封面的平面度要求。

5)密封盘制造。密封盘为大平面结构,弹性变形区最薄处仅为5mm,在切削加工受热的作用时,变形规律很难掌握,容易造成弹性变形区特别是密封面加工后厚薄不均匀和整体平面度超差。随着密封盘直径加大,加工难度亦增大。为确保密封可靠性,密封盘采用整板制作,在制造中采用专用的工装夹具,调整转速、进刀量和改变冷却条件,通过这些措施保证了密封盘的平面度、厚度和粗糙度达到图样要求。

3 焊接

Cr-Mo钢,鉴于此钢种对焊接热裂纹敏感性较强、加之焊缝溶氢和焊接应力等因素的影响,在焊接过程中易产生焊接裂纹及焊后产生延迟裂纹,因此,在焊接过程中必须采用焊前预热、控制层间温度、焊后消氢处理及焊后消除应力热处理等措施。

该换热器管箱筒体材料为12Cr2Mo1(H)Ⅳ锻件,单节筒体环缝坡口采用立车加工,以保证组焊环缝错边量控制在4mm范围内,内壁采用双层堆焊:E309L+E347。接管与管箱的焊接坡口合理选择,以达到尽量减少管箱母材的切削量和焊接量。对产品和试板进行了检测,试验结果均达到要求。

4 组装

在设备制造过程中,换热管管头的焊接及胀接是设备制造中的重要环节,换热器的换热管(0Cr18Ni10Ti)与管板S32168Ⅳ采用强度焊+贴胀的连接方式。

1)管束组装。管束及设备内壁清理完毕后,分程箱与管束按图纸要求方位装好,用天车起吊(起吊时管束与钢丝绳之间采用护板防护管束),保证管束平衡,防止换热管变形,缓慢地装入管束;在分程箱整体进入管箱后,组装管束顶入用专用工装,将管束及分程箱组装到位。

2)管束与壳体组装。在管束组装到位后,取出分程箱,测量管板密封面至管箱端平面之间距离,发现管板上、下相差1~2mm;左右装配尺寸比较均匀,无偏差。

3)螺纹锁紧环组装。大螺纹的组装是此类设备制造过程中非常重要的一个环节,要保证大螺纹顺利旋入,除要有好的螺纹加工质量,还应配有好的上紧工装,制造厂设计了专门的螺纹锁紧环组装工装,为用户提供方便。

5 水压试验

压力试验是对设备最终强度和密封性的检验,是监督检验工作的重要环节。由于螺纹锁紧环式换热器的管板是按压差设计的,因此管板与管头所承受的压力仅为压差压力,水压试验时只检查管头和壳程侧的密封情况。

1)管头水压试验。管头水压试验压力为4.375MPa,保压1h以上,以检查U型换热管与管板的连接强度和严密性;水压试验用水的温度不低于15℃,水中氯离子含量不得超过25PPm;管头水压试验一次合格,未发现因内部压紧螺栓上紧不均匀而导致的局部泄漏问题,管头焊接及胀接质量也完全满足设计要求。

2)管、壳程水压试验。根据螺纹锁环式换热器的设计特点,管程和壳程不能按各自的试验压力进行试验。试压介质为水,试压时管、壳程同时充水加压,管程至22.86MPa,壳程至24.47MPa,两侧同时保压1h以上,水压试验合格后,管、壳程同时降压直至放空,水压试验时管程和壳程的压力差始终不得超过3.5MPa。

3)试压后内部积水处理。试压合格后应立即放净设备内的试压用水,对管、壳程分别用热压缩空气导流,将设备内的水吹干。

6 结论

Φ1800mm螺纹锁紧环式换热器的试制成功打破了长期以来我国对Φ>1700mm以上的螺纹锁紧环式换热器只能进口的尴尬局面,填补了国内超大直径螺纹锁紧式换热器的制造空白。螺纹锁紧式换热器结构复杂、制造难度较大,技术要求高,而且国内还没有该类换热器的制造规范。制造厂在此次制造过程中严格控制每一个环节,按标准及图纸的技术要求,并接受《固容规》监督,各项检验项目、检查结果均满足设计要求。通过对该三台产品的监检,本院在螺纹锁紧式换热器的监检方面积累了大量宝贵经验,为今后此类大型设备监检工作奠定了坚实的基础。

[1] GB151-2014,热交换器[S].

[2] GB150-2011,钢制压力容器[S].

[3] GB713-2008,锅炉和压力容器用钢板[S].

[4] GB13296-2007,锅炉、热交换器用不锈钢无缝钢管[S].

[5] GB24511-2009,承压设备用不锈钢钢板及钢带[S].

[6] JB/T4708-2000,钢制压力容器焊接工艺评定[S].

[7] JB/T4730-2005,承压设备无损检测[S].

[8] TSGR0004-2009,固定式压力容器安全技术监察规程[S].

TK172