关于半自磨机开式齿轮润滑油选用的探讨

2016-11-29高峰

高 峰

(攀钢矿业公司白马选矿厂,四川 攀枝花 617063)

关于半自磨机开式齿轮润滑油选用的探讨

高 峰

(攀钢矿业公司白马选矿厂,四川 攀枝花 617063)

通过齿轮摩檫学对渐开线齿轮啮合传动受力以及齿轮典型损伤进行分析,针对开式齿轮润滑工况特点对适用润滑油脂进行对比分析,现场使用对比后,提出适合开式齿轮的润滑方案。

齿轮;摩擦;润滑;油膜;磨损;能耗

一、齿轮摩檫学

齿轮摩擦不同于滚动轴承与滑动轴承,两者有显著区别,齿轮接触面润滑条件相对困难。因此,齿轮传动对润滑剂有更高要求。

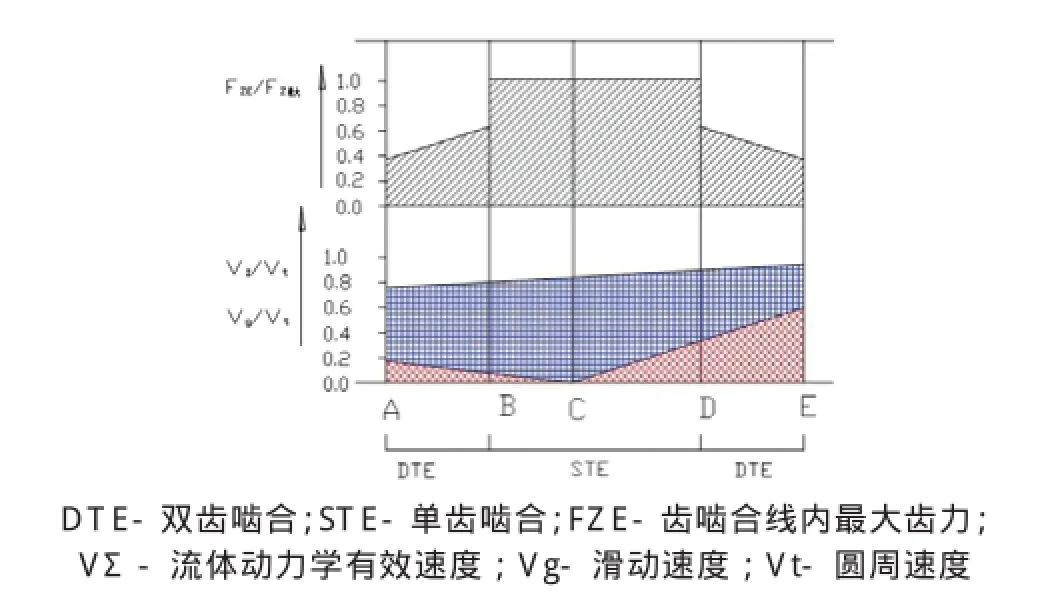

齿轮啮合过程中,齿面负荷和表面速度以整个齿啮合距离是连续变化的。齿面速度总和等于流体力学有效速度VΣ,齿面速度之差等于滑动速度Vg。该滑动速度连同局部有效压力(即所谓的齿面接触的滑动、滚动接触压力)造成沿切线方向流向齿面的摩擦负荷,从而导致滑动、滚动接触温度升高。如图2所示,在整个齿啮合过程中,只有在节点接触C处是纯滚动移动而无滑动速度。

图1

齿啮合中静态和动态负荷分布,如图2(a)所示静态负荷沿齿啮合距离的分布。在单齿啮合面,整个负荷由一对齿传递,而在双齿啮合面则由两对齿传递。由于齿的弹性,由双齿啮合向单齿啮合以及再回到双齿啮合的转变不是突变性而是接近线性的变化。齿啮合是一个振动系统,振动系统内动态负荷有时明显超过静态负荷分布。在齿轮传动系统中,具有黏度的润滑剂具有吸振作用。齿轮运行中,润滑剂大量吸收振动,降低齿轮振动、噪声,同时吸收的能量转化为热能,使接触面齿轮温度升高,同时也降低了齿轮传递效率。

齿轮啮合面润滑膜的生成。齿轮啮合形成良好润滑的关键因素是在啮合面形成足够的润滑油膜厚度。在每个轮齿啮合全长上可以看出,在节点C上轮齿作纯滚动而无滑动,拥有相对最好的润滑条件(仅仅考虑滑动速度比,不考虑其他因素)。润滑油膜随着每一个新啮合齿尖重新形成,随着每一个轮齿啮合分开而破坏。因此,齿轮传动的剧烈的间歇工况条件相比滚动、滑动轴承非常不利于润滑油膜的形成。

在低速和边界润滑条件下,主要发生磨损。齿面胶合,在高速和齿面硬化情况下,主要发生胶合和磨粒磨损。白马选矿厂磨机开式齿轮磨损不是这种破坏。

微观形成机理:在载荷作用下,齿面微观高点在外力作用下,会反复不断进行摇摆,超过疲劳周期,在其根部表面下0.2μ m附近会形成微小裂纹,随着破坏不断进行,最终微小裂纹会跃出表面,形成与外界相通的微小裂隙,肉眼无法观察到的微小疲劳破坏(需用显微镜观察)。随着微观高点的摇摆,黏度低的润滑油会渗入这些微隙,在外载荷作用下,在微隙中产生超高压强,向深部发展,如果连续不断进行损伤,这些早期的微小疲劳损伤将会扩大,形成点蚀。收敛型最终会从较深部像表面发展,最终剥落,形成麻点蚀(肉眼可见);扩展性点蚀会向深部不断发展,最终因轮齿强度不足而发生折齿事故。点蚀是微点蚀发展后期,经常发生在淬火-回火和表面硬化的齿轮上。点蚀主要发生在沿节圆高度附近,因为这里发生最高负荷F动态-齿啮合线内的齿力,此部位材料较快进入疲劳破坏。点蚀出现表面硬化齿轮和淬火-回火齿轮的表现形式有较大区别:在表面硬化的齿面,点蚀仅仅出现一个齿面或没有表现(微点蚀状态),其他齿面没有任何损伤。

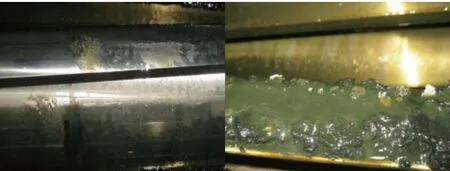

与之相反,淬火-回火齿轮点蚀破坏会表现在整圈齿面上。我厂9M半自磨机出现过严重的点蚀破坏就是这种情况,表现为:大齿圈(淬火-回火)在节圆附近出现严重点蚀破坏,发展为扩展性点蚀,进而产生折齿破坏,小齿轮(渗氮或渗碳处理)没有任何损伤(图3、4为大小齿轮对比)。

图2 齿啮合过程动态负荷分布

图3 9M大齿轮

图4 9M小齿轮

二、齿轮润滑油

选用的润滑油如不适应齿轮传动机构运行和工矿条件,除引起齿轮装置早期故障,还可能扩展导致最大的损伤直至传动系统破坏导致事故。

大型开式齿轮具有传递大功率、齿面粗糙度较高、工作条件苛刻(矿浆、冲击载荷等)的工矿条件。

(1)低速、重载、伴有冲击载荷。

(2)易受粉尘、浆液、水的侵袭。

(3)有时伴有高温。

独特的工况条件决定了其润滑油选择要具备以下性能:①黏附性强(不易甩脱和损耗);②高的抗磨性和抗极压性能(FZG测试级别≥12,四球焊接符合>650kg);③磨机振动大,具备足够的油膜强度(能减弱冲击负荷对齿面的影响);④含有一定比列的固体添加剂和EP(极压)添加剂(满足边界润滑和紧急润滑);⑤良好的喷洒。

最早期的开式齿轮润滑剂选用的是沥青(2#齿轮油即黑牙油)类,通常在沥青中加有极压添加剂和溶剂,具有较高的黏度,形成的油膜比较厚,能耐高温。但因为环保问题,逐步被新型润滑剂取代。

其后又发展为纯油类,纯油类无论是矿物油或者是合成油,通常加有极压添加剂,基础油为高黏度。

在纯油类基础上添加固体添加剂形成了复合油(缺点是静置固体添加剂会沉淀)润滑剂,提高了纯油类润滑剂的抗冲击载荷能力,并增加了紧急载荷功能。

最后发展了开式齿轮润滑脂,基础油添加稠化剂,同时添加极压添加剂和固体添加剂。由于其承载能力高、油膜厚、耐高温和水、抗磨性能优良、密封性好、易于观察载荷分布,逐渐在市场上占有主导地位。

润滑油脂与润滑油的优缺点对比:

(1)耐负荷性:润滑脂(含有固体添加剂)优于润滑油。

(2)工作温度关联性:润滑脂关联性低,工作温度对润滑脂综合黏度影响不大,目前国际上无标准;润滑油黏度与工作温度关联性高。

(3)粘附性:润滑脂优于润滑油。

(4)含固体添加剂(石墨)具备紧急(冲击负荷或震动)润滑功能。

(5)边界润滑性能:开齿一般要求基础油黏度>1500cst(40℃)即可,关键看极压添加剂的性能。润滑油、润滑脂两者均有极压添加剂,边界润滑性能相当。

(6)应急润滑功能:润滑脂具备紧急润滑功能,润滑油不具备紧急润滑功能。

(7)流动性:润滑油优于润滑脂。

(8)散热性:润滑油优于润滑脂。

(9)密封性:润滑脂优于润滑油。

(10)防水性:润滑脂优于润滑油。

三、半自磨机使用情况

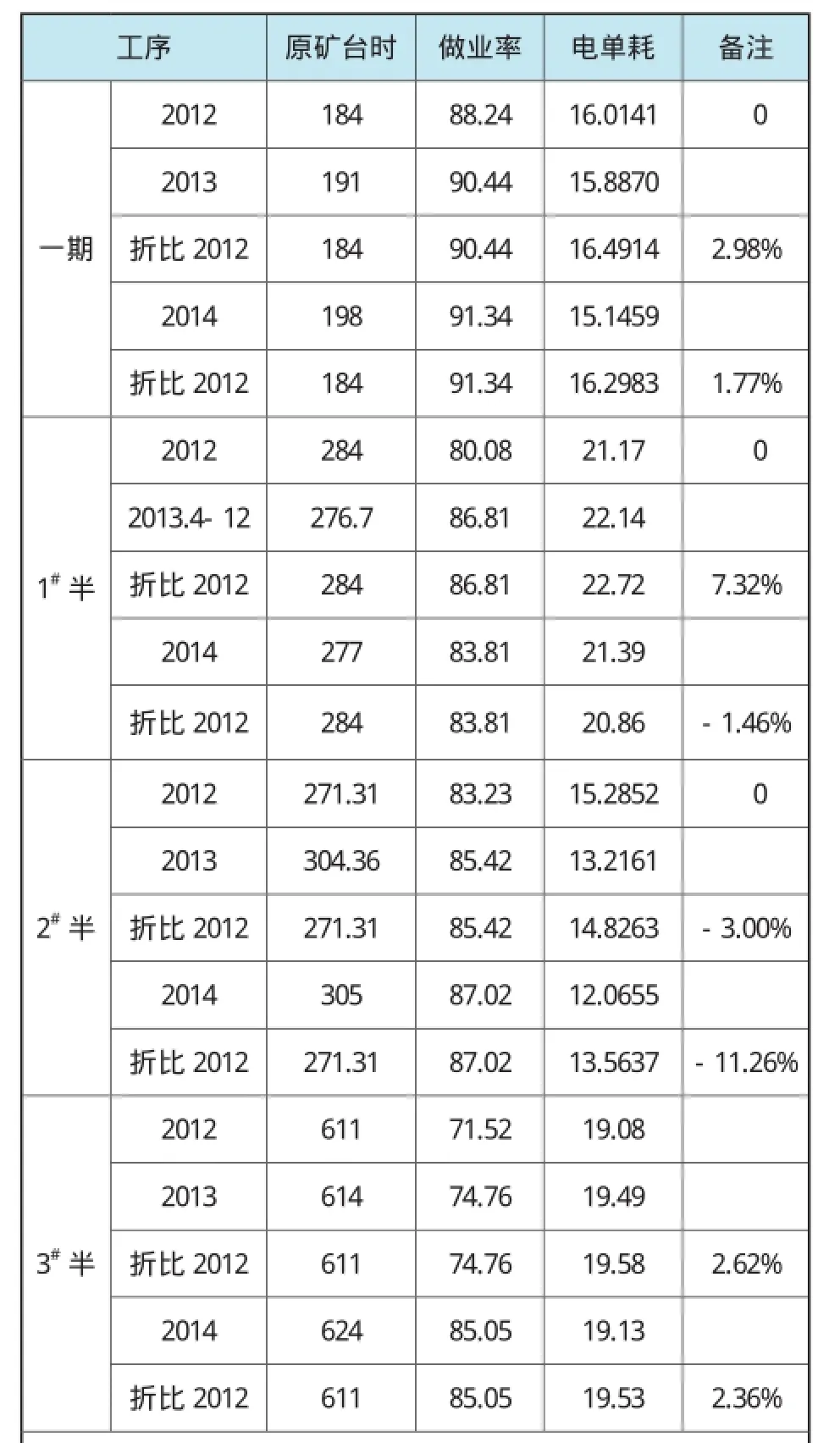

我厂1#、2#、3#三台半自磨机分别于2010年9月、2011年7月、2011年10月投产。1#、2#半自磨机为相同的7.32m半自磨机、3#为9.15m双驱半自磨机。1#半自磨机使用L牌润滑脂(黏度3000),2#、3#使用K牌润滑油,1#半自磨机于2013年3月更换为K牌润滑油使用至今。下面从能源消耗、备件消耗及润滑油成本等方面对其使用情况进行对比:

能源消耗:二期投产以来,1#、2#、3#半自磨机没有进行单独计量,生产车间均根据二期设备装机总功率按比列划分为工序消耗。磨选分为二期工序、半自磨工序,半自磨车间分为破矿工序、磨矿工序、管道工序。选择合适的时段对同一工序比较可较为准确地分析、对比出润滑油使用对能耗的影响。2#、3#半自磨机于2011年下半年投产,投产后对1#、2#、3#半自磨电单耗均影响较大,没有可比性。3#半自磨原矿计量2013年7月前使用记录车数方法计量原矿量,误差较大,3#半自磨2012-2014年电单耗纵向对比只有参考价值。2013年底选厂完成四改三改造,尾矿浓度提高等技术改造,对电单耗影响较大,2014年指标只有参考意义。2012-2013年度工矿大致接近,指标具有指导意义。1#半自磨于2013年3月更换润滑油,专门针对该设备采用从4月1日起至年底的磨矿量、耗电量及作业率等相应真实数据指标核算出相应电单耗。重点对1#半自磨2012年度、013.4-2013.12指标进行对比。

相同条件下影响电单耗主要两方面:第一,台时给矿量;第二,设备状况。为尽量满足相同条件对比,采用折比方法。即以2012年台时指标为对比标准,折比电单耗:2013年用电量为实际用电量除以折算磨矿量。折算磨矿量按同道工序2012年的台时指标根据作业率及日历时间折算而得,这样可以尽量消除生产台时对电单耗的影响,电单耗可以反映出实际的设备状况对能耗的影响程度。备注栏以折算电单耗除以2012年实际电单耗,可反映出设备状况的影响程度。

如表1对比可以看出:2014年、2013年对比降低1.2%,较真实。2#半自磨2013年、2014年均有降低,与台时提高相符,2014年四改三及台时双重影响,幅度较大。3#半自磨计量影响,只有参考价值,2014年电单耗小幅降低符合台时提高影响规律。1#半自磨2013年大幅提高,与选用润滑油有直接关系,四改三影响,2014年较2013年降低8%左右与2#半自磨2014年较2013年降低8%左右相同,可以判断数据真实可信。排除2013年台时降低影响,润滑油影响可达5%以上。2014年1#半自磨电费1467万元,选用适宜润滑油按5%计全年可节约电费73.35万元。推广至1#、3#,全年估计可节约300万元电费。

备件消耗:1#半自磨至投产以来一直使用原小齿轮,同样型号2#半自磨后投产,已消耗一套小齿轮,现两台半自磨可能均需更换小齿轮。1#半自磨齿轮使用寿命高于2#半自磨(小齿轮总成89万元/套)。

润滑油成本:两种润滑油消耗量相同,L牌润滑脂采购成本低于K牌润滑油10%~20%。

由此可见,磨机低速重载开式齿轮传动使用效果润滑脂优于润滑油。

表1 电单耗对比表

TH132.4

B

1671-0711(2016)05-0078-03