某结合齿热锻模具开裂数值模拟分析及改进*

2016-11-23肖铁忠

徐 伟 肖铁忠

(四川工程职业技术学院,四川 德阳 618000)

某结合齿热锻模具开裂数值模拟分析及改进*

徐 伟 肖铁忠

(四川工程职业技术学院,四川 德阳 618000)

针对某结合齿热锻过程中模具发生开裂失效的问题,通过有限元模拟软件对锻造过程进行了模拟分析,得出模具发生开裂的主要原因为危险处拉应力超过模具材料的抗拉强度。针对模具开裂失效原因,提出两种解决模具开裂失效的方法,一是优化预锻坯形状,二是优化模具结构,即采用分体式模具结构代替整体式模具结构。优化后的模拟结果表明,采用分体式模具结构大大减小了危险处拉应力值,从而避免了模具的早期失效。实际生产结果也表明,采用分体式模具结构大大提高了模具寿命。

结合齿; 模具开裂; 有限元模拟; 模具结构

结合齿是汽车变速箱内的重要传动零件。目前结合齿成形主要采用以下两种方法:传统切削加工成形和精密锻造成形。同传统切削加工方法相比,锻造结合齿具有材料利用率高、金属流线连续、齿形强度高、生产效率高等优点[1-2]。

由于结合齿形状复杂、充填困难,国内外很多学者对其成形工艺进行了一些列的研究。其中,郑英俊等[3-4]对某结合齿提出冷锻预成形加冷精整倒锥的工艺方案,但该工艺方案只适用于无缺齿卡槽并且壁薄的结合齿。王黎等[5]通过优化预锻坯形状,改善了带定位凹槽齿形充填不饱满的问题,并且减小了终锻成形载荷,对结合齿锻造成形具有一定的指导意义。骆静等[6-7]提出温锻加冷整形复合成形的工艺方案并设计了相应的成形模具,但未见其工艺验证。目前对结合齿的研究多从成形工艺方面着手考虑,对成形模具寿命的研究较少,而模具寿命直接关系到生产质量和成本的问题。因此如何提高结合齿锻造模具寿命成为了结合齿精密锻造成形研究的重点[8]。

本文针对某结合齿终锻模具易开裂失效问题,分析了失效产生的原因,提出两种工艺改进方案,并分别对其成形过程进行了数值模拟分析,确定了解决失效问题的工艺方案。

1 工艺分析

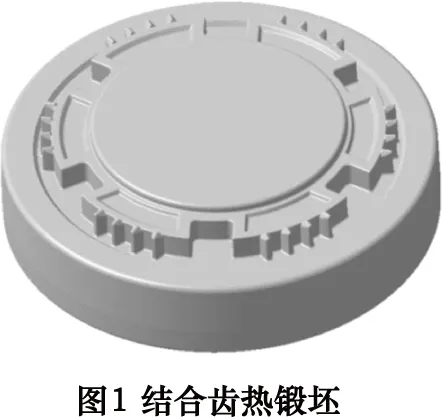

某汽车结合齿热锻坯如图1所示,材质为20CrMnTi,热锻成形工艺流程为:锯床下料,下料重量1.56 kg—中频感应加热至1 100 ℃—镦粗—终锻—切边。实际生产中,终锻模具寿命较低,模具在锻打约100件时发生开裂而失效。如图2所示,模具开裂发生在图中标示区域。

2 有限元模拟

2.1 模拟参数设置

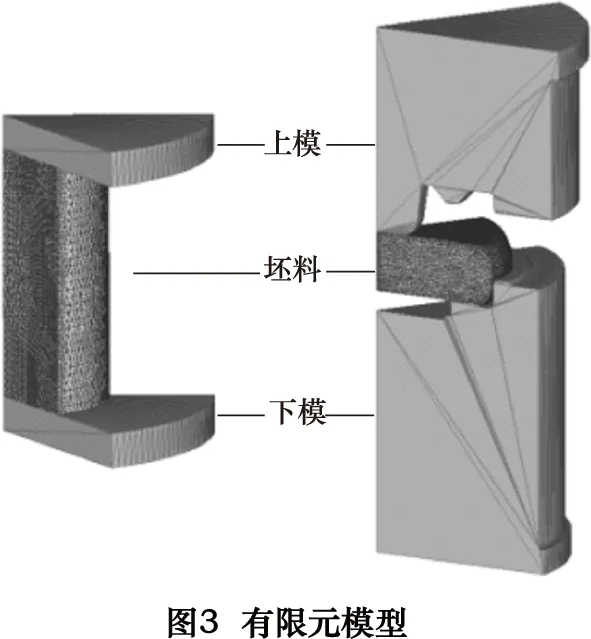

采用有限元软件对锻造过程进行数值模拟,如图3所示为建立的镦粗和终锻有限元模型。由于结合齿为轴对称零件,为了减少计算时间,取1/6锻件模型作为研究对象,坯料定义为塑性体,模具定义为刚体。模拟参数见表1。

表1 模拟参数

坯料材质始锻温度/℃模具预热温度/℃传热系数/(N/s·mm·C)摩擦类型摩擦系数20CrMnTi11002505剪切0.3

2.2 结合齿锻造过程模拟分析

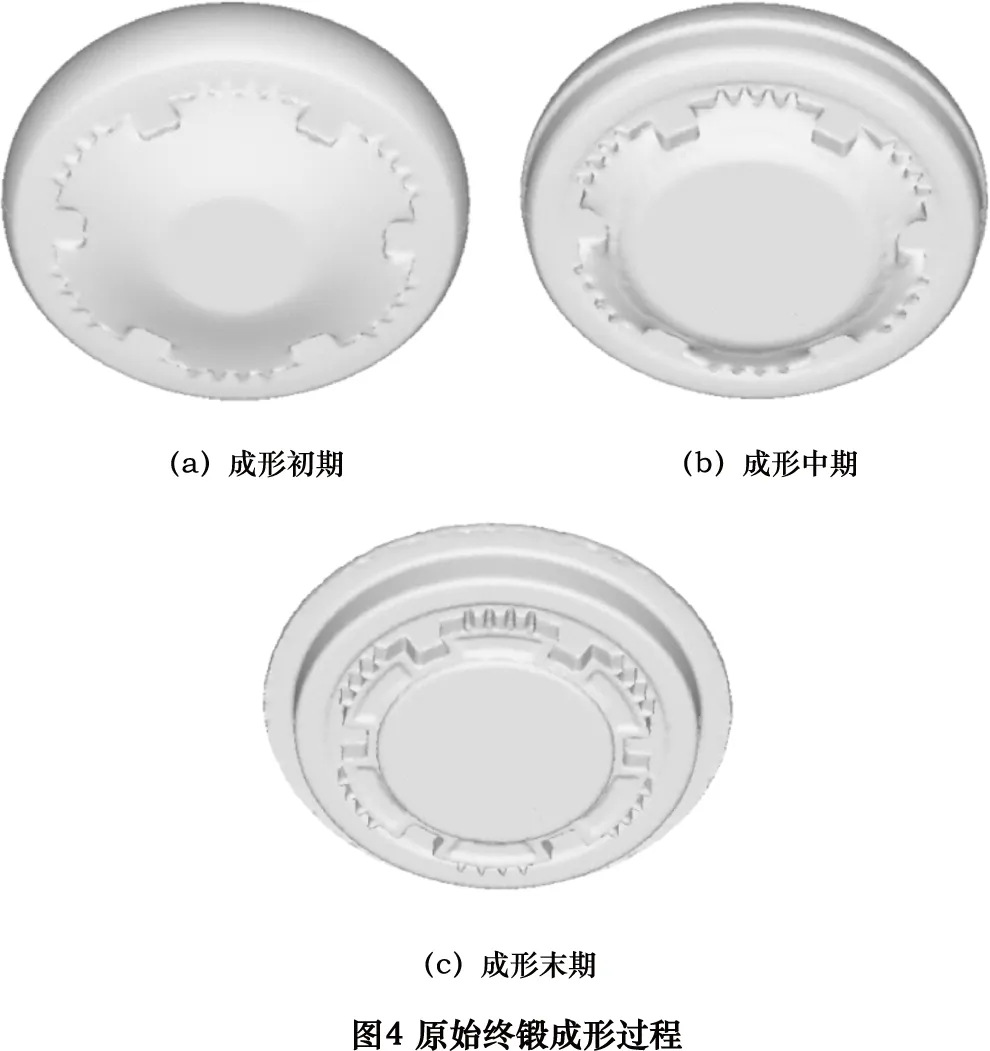

结合齿原终锻成形过程如图4所示。终锻成形初期,金属随着上模向下充填,在齿形部分以金属向下挤入为主要的充填方式。随着上模下行,金属逐渐充填模具型腔,由于采用开式锻造的方式,此时已有小飞边产生。在成形末期,金属充满模具型腔,多余金属流出形成飞边,模拟结果显示,终锻件充填饱满,没有出现折叠、缺肉等缺陷,成形质量满足设计要求。

实际生产中,终锻模具寿命较低,容易发生开裂而失效,因此对容易发生开裂的终锻下模进行模具应力分析,如图5所示为原工艺终锻下模最大主应力分布图。从图可看出,下模模具应力分布不均匀,最大拉应力值达到1 920 MPa,而终锻模具在连续锻打时温度在400~500 ℃左右,模具材料H13在该温度区间的抗拉强度约为1 380~1 550 MPa[9],危险处最大拉应力远远大于模具材料的抗拉强度。在成形过程中,模具会因应力超过材料的抗拉强度产生裂纹而失效。危险位置与实际生产中模具发生开裂的位置完全吻合。

由模拟结果可得,模具开裂失效的主要原因为:预锻坯形状不合理,导致终锻时材料变形量大,成形困难,成形力大,而模具危险处应力集中,成形过程中随着成形力增大,危险处拉应力值超过了模具材料的抗拉强度,导致模具开裂失效。

3 工艺优化

针对模具发生开裂失效的主要原因,提出两种工艺改进方案:一是对预锻坯形状进行优化,使材料分配更加合理,材料变形量小,成形更容易,从而减小成形力;二是改进模具结构,沿着模具的薄弱环节,将原来的整体式模具改为分体式模具,消除模具的薄弱环节,避免模具产生应力集中。

3.1 预锻坯形状优化

原工艺方案中,坯料先经过镦粗去氧化皮,再进行终锻成形。镦粗后的坯料形状为简单的饼形,用这种简单形状进行终锻成形,材料分配不合理,终锻时材料变形剧烈,成形困难,成形力较大。如图6所示,设计一种台阶形预锻坯,使其终锻时材料流动更加合理,变形更加容易,从而减小成形力。

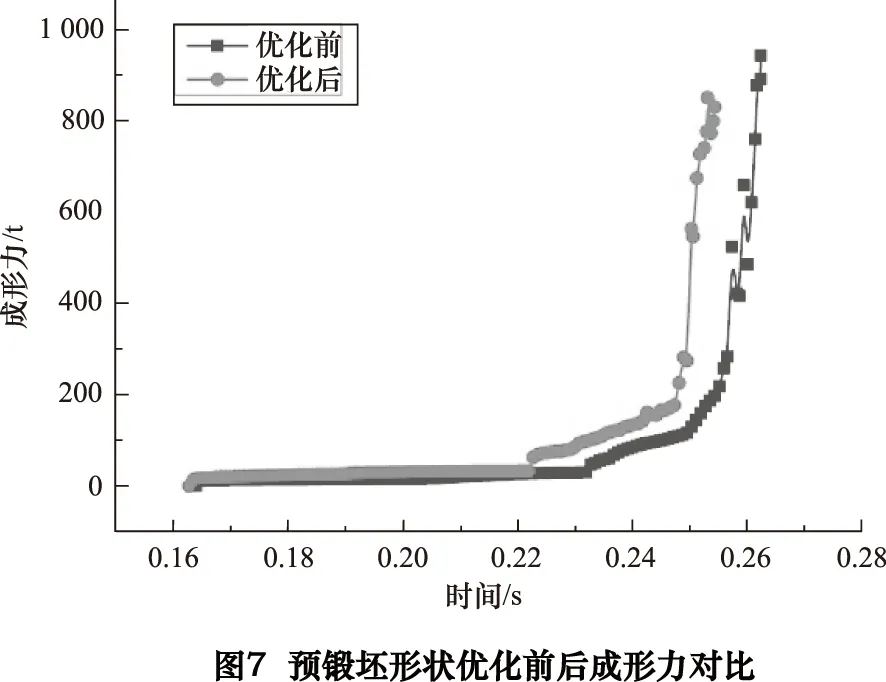

预锻坯优化前后的终锻成形力对比如图7所示。从图7可以看出,预锻坯优化前终锻成形力为940 t,优化后的终锻成形力为830 t,成形力下降11.7%,下降较明显。图8为优化预锻坯形状后的终锻下模最大主应力分布图。从图中可以看出,下模薄弱环节仍然产生应力集中,相比原工艺方案有所减小,但最大主应力达到1 860 MPa,仍然远远大于模具材料在终锻温度时的抗拉强度,终锻时模具仍会产生开裂而失效。

3.2 模具结构优化

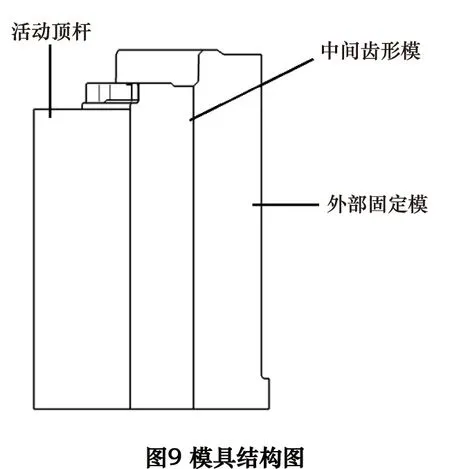

从预锻坯优化后的模具应力分析可以看出,优化预锻坯形状对终锻模具应力影响不大,应力集中仍然明显。因此提出一种分体式模具结构,如图9所示。从模具开裂位置将模具分为内外两个部分,中间设置活动顶杆,即终锻下模由顶杆、中间齿形模、外部固定模3部分组成,齿形模与外部固定模采用单边

0.15 mm的过盈量进行热套组合。

图10为分体式模具结构的终锻下模最大主应力分布图。从图中可以看出,原危险处未出现应力集中情况,危险处最大拉应力值减小至1 150 MPa,小于模具材料在锻造温度下的抗拉强度。相较于原来的整体式模具,危险处最大拉应力减小了40.1%,降幅明显。

4 结语

通过有限元模拟软件对结合齿锻造过程进行模拟分析,找到实际生产过程中终锻模具发生开裂失效的主要原因。提出优化预锻坯形状和分体式模具结构两种改进方案。模拟结果表明终锻模具应力大大减小,没有产生模具应力集中,最大主应力为1 150 MPa,低于模具材料的抗拉强度。实际生产结果表明,运用优化后的分体式模具结构进行生产,模具寿命从100件提高到3 000件,且未发生开裂,大大提高了模具寿命。

[1]Hu Chengliang. A novel cold precision forging process of spur gear with boss and its numerical simulation [J]. Journal of Shanghai Jiaotong University, 2009,43(9):1494-1497.

[2]Hu Chengliang, Wang Li, Zhao Zhen, et al. Study on precision forging process of spur in parking brake[C]. Proceedings of the International Congference on Advanced Technology of Design and Manufacture, Beijing, 2010

[3]郑英俊, 郭成, 章立预,等. 结合齿冷锻工艺分析及参数优化[J]. 锻压技术, 2012, 37(2): 157-160.

[4]曾德涛. 汽车结合齿冷锻数值模拟与工艺研究[D].重庆:重庆大学, 2011.

[5]王黎. 结合齿预锻件的精密锻造成形工艺探讨[J]. 锻压技术, 2015, 40(4): 9-13.

[6] 张弛, 何巧, 骆静, 等. 汽车变速器结合齿温锻-冷整形复合精锻工艺及模具研究[J]. 精密成形工程, 2014, 6(1): 9-14.

[7]骆静. 汽车变速器结合齿精密成形及模具关键技术研究[D]. 重庆:重庆理工大学, 2012.

[8]周杰, 张辉, 郑晓凯, 等. 挡位齿轮坯闭式精锻有限元分析与工艺优化[J]. 农业机械学报, 2013, 44(3): 251-256.

[9]徐进, 陈再枝. 模具材料应用手册[M]. 北京: 机械工业出版社, 2001.

(编辑 汪 艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Numerical simulation analysis and improvement of hot forging die cracking for combined gear

XU Wei , XIAO Tiezhong

(Sichuan Engineering Technical College, Deyang 618000, CHN)

To solve the problem of die cracking on a combined gear, the forging process is simulated with FE simulation software, the result shows the reasons of die cracking are that die stress concentration. Two solutions are put forward to solve the problem, one is optimizing the shape of billet, the other is optimizing the structure of die, which is replacing integral die with splitting die. Results of simulation shows die stress is greatly decreased, avoiding stress concentration. Practical production results show the die life is greatly increased with splitting die structure.

combined gear; die cracking; finite element analysis; structure of diec

* 四川省教育厅科研项目( 16ZB0495)

TG316

B

10.19287/j.cnki.1005-2402.2016.11.029

2016-07-19)

161136