压电传感技术在深孔钻杆涡动控制中的应用研究*

2016-11-23王俊彦苗鸿宾

王俊彦 苗鸿宾 倪 璟

(①中北大学机械与动力工程学院,山西 太原 030051;②山西省深孔加工工程技术研究中心,山西 太原 030051;③太原铁路机械学校,山西 太原 030006)

压电传感技术在深孔钻杆涡动控制中的应用研究*

王俊彦①②苗鸿宾①②倪 璟③

(①中北大学机械与动力工程学院,山西 太原 030051;②山西省深孔加工工程技术研究中心,山西 太原 030051;③太原铁路机械学校,山西 太原 030006)

对深孔加工中钻杆涡动失稳的控制方法进行了研究,对钻杆的受力情况及运动形式进行了分析。基于模糊控制理论方法,结合压电传感技术,提出一种钻杆涡动的横向位移的控制方法。并对控制方法进行了试验验证,试验结果表明了压电主动控制方法的合理性,对钻杆系统的涡动控制的研究具有实际意义。

涡动失稳;压电控制;模糊理论;钻杆;深孔加工

随着制造业的飞速发展,深孔加工也越来越受到重视,深孔加工的难度越来越大,现代制造业对于深孔的加工质量的要求也逐渐变高。深孔为长径比(L/D)大于5的孔[1],此时的钻杆表现为长度很大的柔性杆,刚度差,两端受压且受扭转力矩作用。钻削过程中,由于工件高速旋转、高压切削油的扰动、工件材料不均匀等因素的影响,使得钻杆发生涡动现象,更严重时钻杆涡动失稳,直接导致加工质量下降或工件报废,造成不可挽回的经济损失。涡动是一种钻杆偏离本身轴线转动的运动,即钻杆在自转的同时,也绕自身轴线公转。本文提供一种钻杆涡动控制研究方法。

现阶段,国内外对深孔加工中钻杆涡动的研究还比较少,多见于对石油钻杆的涡动研究。涡动研究方面,Gessesse等[2]在实验中验证了深孔加工中孔壁螺旋刮痕形成的原因。Fu-jii等[3]在研究中发现刃弧角度不同的钻孔刀具对钻杆的涡动行为有影响,分别阐述了钻杆涡动的发展规律及抑制钻杆涡动的方法。Zhou等[4]将动态模型中的方法技术应用到抑制旋转机械的振动中。燕山大学的胡占齐等[5]建立了BTA钻杆涡动动压计算模型,得到钻杆发生涡动的条件及影响因素。西安理工大学的孔令飞等[6]研究了BTA钻杆的系统的非线性动力学,建立了钻杆的流体动压模型。压电控制方面,Bailey等[7]最早将压电材料应用到悬臂梁振动控制实验研究中。Palazzolo等[8]利用压电致动器控制旋转机械的主动振动,控制传感器为两个涡流传感器。Lee等[9]最早给出了模态传感器与模态驱动器的设计方法,并用于梁的横向振动,获得满意的控制效果。

深孔钻杆系统的涡动研究及其控制应用正逐步引起广大专家的关注。正是由于钻杆涡动对深孔加工的影响,本文在前人研究的基础上,全面分析研究了深孔钻杆系统的涡动现象,同时将压电传感器技术应用于深孔钻杆的涡动控制研究中。

1 钻杆系统的涡动失稳

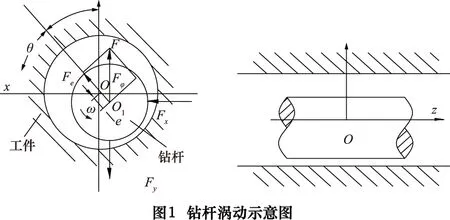

深孔钻削过程中,钻入工件内部的钻杆在内外切削液的共同影响下,钻杆的运动状态如图1所示。加工过程中,由于不平衡力、高压切削液扰动以及钻杆受到轴向进给力的弯曲等因素,使钻杆与切削液或工件内壁产生相对运动,摩擦作用使钻杆受到切向力,导致钻杆产生公转,即涡动现象,严重时会加剧钻杆的振动,导致钻杆失稳。

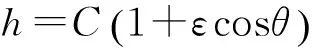

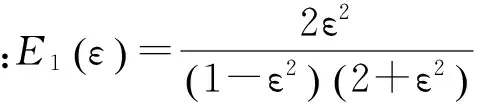

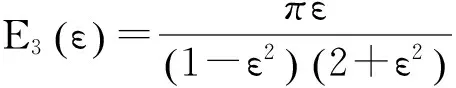

如图1所示,钻杆与工件的半径间隙为C=R-R1,R为孔半径,R1为钻杆半径,偏心距为e=Cε,ε为钻杆偏心率,钻杆旋转的角速度为ω,涡动角速度为Ω,工件几何中心为静止坐标系原点O,动、静坐标系的旋转角坐标分别为φ、φ,且ω=dφ/dt和Ω=dφ/dt。将钻杆转动时受到切削液的扰动流体力看作是钻杆速度与位移的函数,把钻杆受到的扰动流体力沿钻杆径向和周向分解为径向分力Fe与周向分力Fφ。顺钻杆转动方向,从切削液最大厚度处取θ角为周向坐标。依据转子动压润滑理论处理同类型问题的方法,在常规假设条件下[10],运用Reynolds方程描述如下:

(1)

(2)

(3)

积分整理后得:

(4)

2 钻杆系统的压电控制

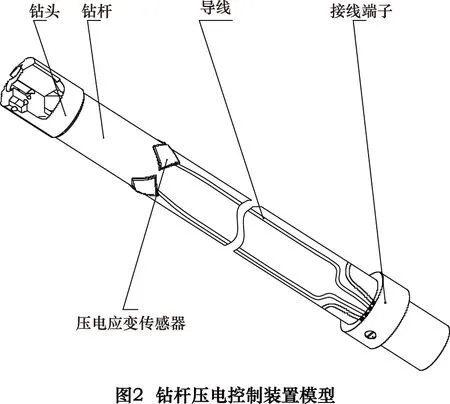

本文提供一种基于薄膜应变传感器的压电传感设备来抑制钻杆的涡动或涡动失稳,建立机电耦合的压电钻杆结构的动力学方程,对钻杆系统的涡动行为进行控制,并且假设钻杆为欧拉梁。其设备的结构设计如图2所示,其工作原理是将嵌入薄膜式应变传感器的锆钛酸铅压电陶瓷片(PZT)粘贴固化在钻杆表面,组成压电钻杆系统,薄膜式应变传感器接受钻杆变形,经过全桥电路,将电压信号传递到动态应变采集仪,传递给控制器,控制器将收到的信号放大,传递至执行元件,触发压电陶瓷片对钻杆产生与钻杆涡动反向的动作,使钻杆系统发生相应的应变,改变钻杆系统的结构阻尼,最终实现对钻杆系统涡动失稳的控制。

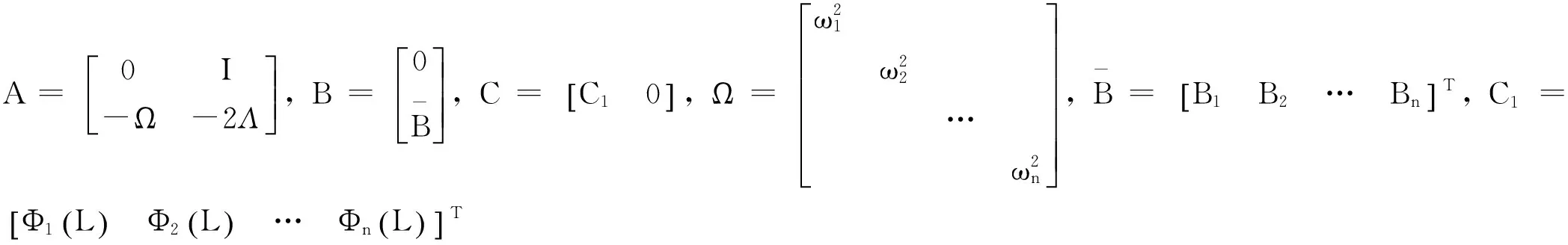

2.1 钻杆系统的压电控制

根据上文分析,在钻杆靠近刀头一侧均布四块嵌入薄膜应变片的压电片,为方形压电片,其对角线长度为b,厚度为tb,钻杆外径为D,压电片后接控制系统,与采集系统、PC控制机共同组成传感控制系统。根据第I类[11]压电方程(e型压电方程),弹性体的压电片受力变形遵循胡克定律,其传感机理可表示为:

(5)

PZT压电传感器的独立分量只有d15,d24,d31,d32,d33,且d15=d24,d31=d32。PZT压电传感器的输出是本身应变在极化方向上作用的响应,进行钻杆压电控制时,固化在钻杆表面上的PZT压电传感控制元件的输出电荷为:

Q=D3Sp=d31T1Sp=d31EpztS1Sp

(6)

式中:Sp为压电传感器的有效面积;Epzt为压电传感器的弹性模量;S1为压电传感器固化位置钻杆的应变。

PA=KAd31Utm

(7)

式中:PA为制动器力;U为输入制动器的控制电压;tm为压电薄膜到中性层的距离,tm=tb/2。则压电控制传感制动器的运动微分方程可表示为

(8)

本文中压电控制系统是在传统的深孔加工机床上添加一套控制系统,是将嵌入薄膜式应变传感器的压电片固化在钻杆表面上,结合外部控制电路形成的一种控制设备,系统采用闭环控制方法,整个控制系统分为两个部分,振动结构体和智能控制系统。

钻杆振动四阶方程:

(9)

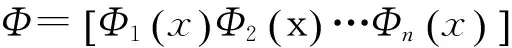

根据固有振型展开定理,钻杆振动位移用钻杆的固有振型Φi的线性组合来表示:

(10)

控制钻杆涡动,需要建立钻杆的状态空间方程,引入状态空间向量:

联立式(8)、式(10),结合状态向量,状态空间方程为:

(11)

(12)

固有振型及其一阶导数为:

(13)

则有一阶振动模态:β1=1.875/L,D1=-0.091,E1=-1,β1=0.091。

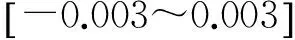

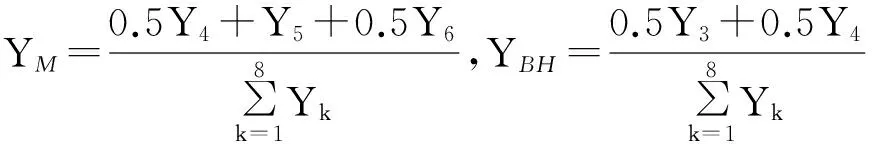

2.2 模糊化控制规则制定

模糊控制器的控制接口根据薄膜式应变传感器测量到应变值转化成的横向位移及误差转换为适当的模糊控制语言,并根据数学工具加以数量化,最后给出模拟算法,指导PC机给出指令控制钻杆涡动。

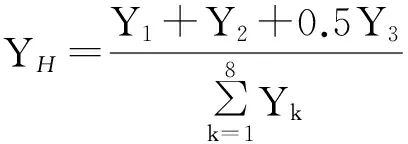

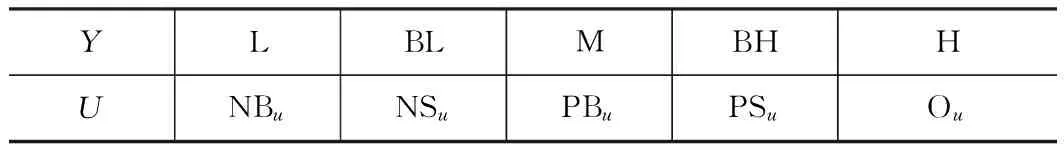

在论域[-400~400]上的控制电压Uj变量集(PBu低,PSu较低,Ou中, NSu较高,NBu高),对应控制规则如表1所示。

表1 模糊控制规则表

YLBLMBHHUNBuNSuPBuPSuOu

表中Y为钻杆横向位移,U为输入控制电压。其隶属度函数如图3、图4所示。

3 深孔加工涡动控制试验

为了验证上述分析的有效性,笔者在Z2120型BTA深孔钻床上建立了涡动控制系统,具体安装前文已详尽叙述。

试验中Z2120型BTA深孔钻床的主要技术规格如下:

加工方式:工件旋转-刀具进给;

钻削直径:30~80 mm;

中心高度:350 mm;

转速:1 460 r/min;

涡动控制的试验条件为:

刀具:BTA错齿刀具;

试件材料:45钢;

试件直径:100 mm;

试件长度:1 000 mm;

加工深度:100 mm;

主轴转速:650 r/min;

进给量:0.2 mm/r;

输入控制电压:-400~400 V。

压电片参数:

弹性模量:Epzt=6.3×1010Pa;

压电常数:d31=1.2×10-10C/N;

厚度:tb=5 mm;

对角线长度:b=12 mm;

电容率:Ep=7.3×10-12F/m;

电容量:Cp=5.8×10-12F。

试验中,在上述试验条件下分别做了3组试验,第一组、第二组是在钻杆上用振动发生仪施加振动,其中:

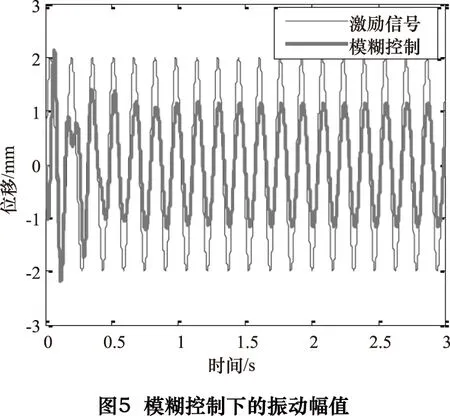

第一组输入信号频率f为10 Hz,幅值A为2 mm的正弦信号作为系统的激励信号,得到压电控制钻杆系统的横向位移轨迹如图5。

第二组是在给定与第一组相同频率,但幅值随机的激励信号,得到压电控制钻杆系统的横向位移轨迹如图6。

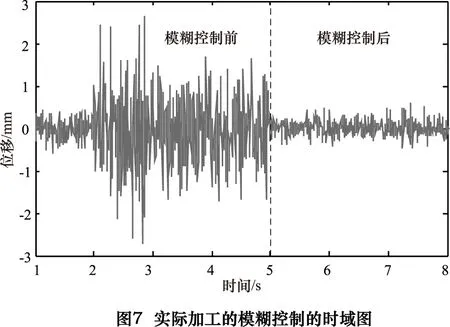

第三组则是在实际加工一段时间,待加工稳定后,在控制器端施加电场。图7是截取控制前5 s和控制后3 s时的压电控制钻杆系统的横向位移轨迹。

对比图5、6得在给定相同频率,不同振幅的激励信号时,基于模糊控制的压电控制钻杆系统都得到了良好的涡动抑制效果。图7实际加工中,钻头受多方面因素影响,进而影响钻杆位移呈随机多变,在施加基于模糊控制的电场后,钻杆系统也得到了良好的涡动抑制效果。

前文中提到,钻杆的涡动现象主要是会严重影响被加工孔的表面质量,进行对钻杆的涡动控制也主要是提高被加工孔的表面质量。试验后,笔者在高倍显微镜下对施加控制前后的被加工孔的表面螺旋刮痕进行了对比,如图8所示,施加控制后,被加工孔的表面粗糙度值明显减小。

4 结语

(1)本文分析了钻杆涡动的受力情况和运动方式,基于模糊控制理论进行了压电钻杆系统的主动控制模型构建并进行了理论推导。

(2)试验结果表明:基于模糊控制的压电控制钻杆系统能够有效地减小钻杆涡动幅值,进而有效改善被加工孔的表面质量。在实际应用中还需对其控制策略进行进一步的探讨研究,以期得到更好的控制效果。

[1]王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.

[2]Gessesse Y, Lationovic B, Osman M.On the problem of spiralling in BTA deep-hole machining[J].Transactions of ASME, Journal of Engineering for Industry, 1994, 116:161 -165.

[3]Fujii H, Marui E, Ema S, et al.Whirling vibration in drilling.Part 1: Cause of vibration and role of chisel edge[J].Journal of Engineering for Industry, 1986, 108(3):157-162.

[4]Zhou S,Shi J.Active balancing and vibration control of rotating machinery:a survey[J].The Shock and Vibration Digest,2001,33(4):361 -371.

[5]胡占齐,赵武,缪磊,等.BTA深孔加工中流体力引起的钻杆涡动的研究[J].机械工程学报,2005,41(1):230-233.

[6]孔令飞,李言,吕延军,等.BTA 深孔加工非线性流体力的分布特性[J].机械科学与技术,2009,28(3):340-345.

[7]Bailey T, Hubbard E.Distributed piezoelectric-polymer active vibration control of a cantilever beam [J].Journal of Guidance,Control, and Dynamics, 1985, 8(5): 605-611.

[8]Palazzolo A, Lin R, Alexander R M, et al.Test and theory for piezoelectric actuator-active vibration control of rotating machinery[J].Journal of Vibration & Acoustics, 1989, 5(6):1370-1378.

[9]Lee C K,Moon F C.Modal sensors and actuators[J].Journal of Applied Mechanics,1990,57(2):434 -450.

[10]池长清.流体力学润滑[M].北京:国防工业出版社,1998.

[11]王代华,黄尚廉.PVDF振动参数监测传感理论与实验研究[J].传感技术学报,1999,12(4):250-255.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on the application of piezoelectric sensing technology in the vortex control of deep hole drill pipe

WANG Junyan①②, MIAO Hongbin①②, NI Jing③

(①School of Mechanical and Power Engineering, North University of China, Taiyuan 030051,CHN;②Shanxi Province Deep Hole Machining Center, Taiyuan 030051, CHN;③Taiyuan Railway Machinery School, Taiyuan 030006, CHN)

In the deep hole machining, the control method of the drill rod vortex instability is studied, the stress situation and the motion forms of the drill pipe are analyzed.Based on the fuzzy control theory and the piezoelectric sensing technology, the control method of the lateral displacement of drill pipe vortex is proposed.The control method is tested and verified.The test results show that the piezoelectric active control method is reasonable, and it has practical significance for the research of the vortex control of the drill pipe system.

vortex instability; piezoelectric control; fuzzy theory; drill pipe; deep hole machine

* 山西省留学回国人员项目基金( 2015 - 077)

TH113;TG65

A

10.19287/j.cnki.1005-2402.2016.06.007

王俊彦,男,1989年生,硕士研究生,主要研究方向为现代深孔加工技术。

(编辑 汪 艺)

2016-09-04)

161114