大型风电机组变桨仿真试验系统的研究与实现

2016-11-22王艳领郑卫红李朝锋赵瑞杰

王艳领,郑卫红,李朝锋,赵瑞杰

(许昌许继风电科技有限公司 河南 许昌 461000)

大型风电机组变桨仿真试验系统的研究与实现

王艳领,郑卫红,李朝锋,赵瑞杰

(许昌许继风电科技有限公司 河南 许昌 461000)

变桨系统是风电机组控制系统的核心组成部分,通过控制叶片的角度来控制风轮的转速,进而协调控制风机的输出功率,同时也是风机的一级安全制动装置,在紧急情况下,控制叶片快速收桨,通过空气动力制动的方式使风机安全停机,变桨系统的可靠运行直接影响风机的发电量和使用寿命。针对大型风机电动变桨系统的设计开发及厂内测试检验,研究并实现了变桨仿真试验系统,解决了变桨系统现场无法全工况测试、测试周期长、故障再现难等问题,实现了电动变桨系统的室内全面仿真运行检验,对大型风电机组变桨系统的开发设计及现场可靠运行具有重要意义。

风电机组;变桨系统;仿真试验;载荷;工况

变速变桨风力发电机组是风力发电技术发展的主流方向,变桨控制系统是风电机组的关键部件之一,用于调整风机桨叶的角度,是风机的主要安全控制装置。深入研究风电机组及风机桨叶的运行特性和规律对于变桨系统的分析与设计具有十分重要的指导意义,变桨系统的性能优劣对风机运行的效率和使用寿命有至关重要的影响。

我国风电产业起步较晚,目前对变速变桨风电机组的运行特性及规律缺乏深入研究,在变桨系统的产业化项目中,缺乏最优的控制策略依据和完善的室内试验条件。在风电场的实际运行中,由于风的随机性导致风电场同一风况再现周期长、再现故障难、全部工况测试难以及测试费用高等原因限制了风电场发电机组变桨系统的研究开发及运行检验,因此研究和实现大型风电机组变桨仿真试验系统具有重要意义。

文中所述的变桨仿真试验系统是针对电动变桨系统的室内试验进行的开发设计,变桨系统实物是被检测对象。根据风电机组结构原理,将桨叶系统用仿真试验系统的载荷模拟设备来替代,通过仿真软件和运行控制系统软件与物理载荷设备的有机结合,产生桨叶的扰动力矩进行变桨系统的运行试验研究,桨叶扰动力矩可以根据现场运行数据直接输入仿真试验系统运动控制单元,也可以按照风电机组设计要求IEC61400-1标准建立风速模型和风机模型直接产生。

1 变桨系统结构原理

风电机组变桨系统安装在风机轮毂内,主要由电控驱动系统和后备电源组成,是风机控制系统的重要组成部分,主要功能是依据风轮转速的变化实时调节桨距角,控制风能的吸收,保证获取最大的能量,并减少风力对风电机组的冲击,同时在并网过程中,变桨控制还可以实现快速无冲击并网。变桨控制系统与变速恒频技术相配合,提高了整个风力发电系统的发电效率和电能质量。变桨系统接收风机主控系统的控制命令,控制风机叶片旋转到设定的角度,通过控制叶片的角度来控制风轮的转速,进而控制风机的输出功率;变桨系统也是风机的气动刹车,在紧急的情况下,控制叶片快速收桨,通过空气动力制动的方式使风机安全停机,达到保护机组安全的目的。

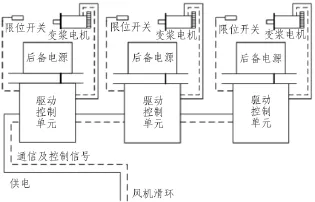

以许继FJK-520 2.0 MW风电机组变桨系统为例,如图1变桨系统结构原理图所示,变桨系统主要由驱动控制单元、变桨电机和后备电源组成。

图1 变桨系统结构原理图

驱动器是变桨驱动控制单元的核心控制部件,集通信与各项控制功能于一体,用于驱动电机运行和实现与主控系统间的现场总线通信。

驱动控制单元接受风机主控系统命令驱动电机运行,控制电机的运行速度和运行方向,同时采集变桨系统状态信息,反馈给风机主控系统。变桨电机是变桨系统的桨叶驱动执行机构,通过变桨减速箱小齿轮与变桨轴承内齿啮合联动,进而驱动控制风机叶片的转动。电网供电故障时,变桨系统由后备电源供电执行变桨操作,确保低电压穿越运行和机组发生严重故障或重大事故的情况下安全可靠停机。

2 仿真试验系统整体设计

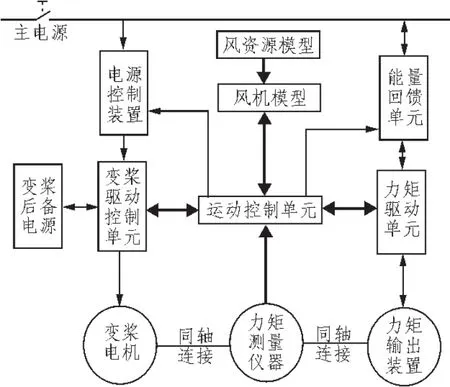

风电机组变桨仿真试验系统由物理实物(系统硬件)、仿真及运动控制程序(系统软件)和被控对象(变桨系统)有机结合组成。系统硬件主要包括控制单元(PLC控制器及相关辅助部件)、力矩驱动单元(电机驱动器)、力矩输出装置(载荷电机)、力矩测量仪器、电源控制装置和能量回馈单元;系统软件主要包括仿真模块和运动控制模块,仿真试验系统结构原理图如图2所示。

变桨仿真试验系统主要工作过程:依据风机设计要求IEC61400-1标准对风资源进行建模、依据风电机组原理对风机进行建模,风资源模型将风况数据传送给风机模型,风机模型依据空气动力学原理计算出桨叶的扰动力矩,结合风力发电机组主控系统桨距控制策略计算目标变桨位置和目标变桨速度。桨叶扰动力矩信息传递给仿真系统力矩驱动单元产生实时动态扰动力矩,目标变桨位置和目标变桨速度通过现场总线传递给变桨系统,驱动变桨电机执行变桨动作,变桨系统通过现场总线通信将实际的桨叶位置、变桨速度、变桨力矩反馈给仿真系统。力矩输出装置的载荷控制与变桨电机的运动同步进行,力矩测量仪器测量连接轴的力矩和转速,对变桨系统的力矩和转速数据进行校对确认。当力矩输出装置处在发电状态时能量回馈单元把产生的再生电能回馈到电网。电源控制装置通过模拟电网故障检测变桨系统的抗电网扰动性能和低电压穿越性能。

图2 变桨仿真试验系统结构原理图

3 系统硬件设计

3.1 驱动控制单元

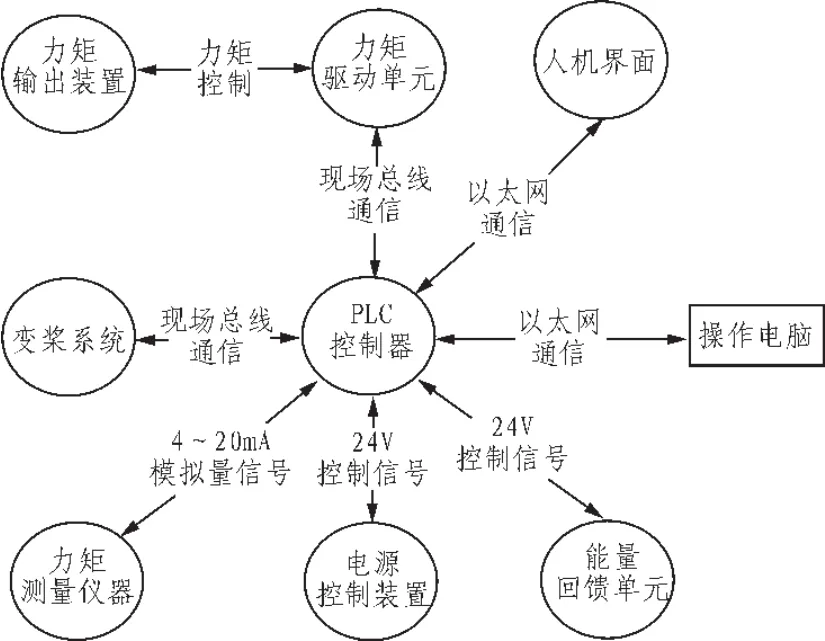

变桨仿真试验系统驱动控制单元主要由PLC控制器、力矩驱动单元、力矩输出装置和力矩测量仪器组成。PLC控制器执行整套系统的仿真计算、通信和控制功能,通过现场总线与力矩驱动单元、变桨系统进行通信,通过以太网与操作电脑和人机界面进行通信,通过24 V信号执行电源控制装置和能量回馈单元的工作状态控制,通过4~20 mA模拟量信号采集力矩测量仪器的力矩、速度信息;力矩驱动单元根据PLC控制器的输出控制信息驱动控制力矩输出装置的输出载荷,力矩测量仪器作为第三方标准测量仪器实时采集驱动轴的力矩载荷和变桨转速数据,确保力矩和转速数据的正确性。变桨仿真试验系统通信控制示意图如图3所示。

图3 变桨仿真试验系统通信控制示意图

3.2 电源控制装置

电源控制装置主要采用变频设备依据《风电场接入电网技术规定》模拟电网故障,从而检测在工作电源发生异常的情况下变桨系统能够维持正常的工作状态,不影响风机的运行和桨叶的调节。电源控制装置的主要作用包括:1)低电压穿越功能测试:当电网电压跌至对低电压穿越要求的电压时,在规定的持续时间内,与机组主控系统配合,保证风机不脱网运行;2)电网波动仿真测试:电力系统规定的正常范围内电压、频率波动,变桨系统能够正常运行,不出现故障或紧急收桨现象。电源控制装置的正常供电状态和故障模拟状态由PLC控制单元根据测试项目需求进行控制。

3.3 能量回馈单元

能量回馈单元是在扰动力矩模拟情况下,力矩输出装置被变桨电机拖动过程中,力矩输出装置处在发电状态,使发出的电能回馈到电网的装置,主要采用逆变设备进行实现。但目前市场上性能较好的逆变装置大都价格昂贵,且体积庞大,考虑到是实验设备持续工作时间短,且在系统中为非关键设备,基于降低成本,减小试验场地使用面积,可以将能量回馈单元用大功率电阻代替。

4 仿真模型设计

4.1 风资源模型设计

风能是低密度能源,在一定的时间范围内具有不稳定性和随机性的特点,但从长期的统计结果来看,风资源的变化仍具有一定的分布规律,并结合风机的特点,形成了典型的风机工作风况。按照IEC61400-1标准规定的湍流强度,根据风速随机性特点通过傅里叶反变换可生成风速模型[1]。

4.2 风机模型设计

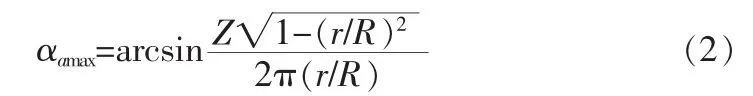

鉴于研究变桨距系统的需要,对整个风电机组模型进行简化,传动系统[2]和发电机由简化为刚性模型来代替。风力机建模常见的主要有两种方法:一种是基于经典动量-叶素理论的建模[3],另一种是基于气动设备子模型的建模。其中后者的前提条件是已知风力机的转矩系数,虽然与前者相比模型简单、不需要迭代,计算速度快,但需要测得大量特征数据,同时桨叶翼型改变将直接影响转矩系数。而经典动量-叶素理论假设:1)定义了一个通过风轮平面的理想的流管;2)桨叶为无限长,气流沿轴向流动。该假设中风速分布情况虽然对给定风电场中的风机年发电量进行预测已经足够,但实际由于大气湍流、风剪切和塔影效应会引起流经风轮的气流不稳定性,分析还有缺陷。为了克服上述的缺陷,采用非定常叶素动量模型——动态尾流模型[1,4],并根据叶栅理论考虑因桨叶弦长和厚度造成的损失、Prandtl的叶尖叶根损失[5]、Glauert空载损失、启动损失。其中风力机启动损失是由于风力机启动时部分气流从叶片之间直接穿过,只有部分气流做功,当启动时攻角大于下式时攻角用下式的值进行修正[6]。

其中Z为叶片数,r为叶素到叶根的距离,R为风轮半径。

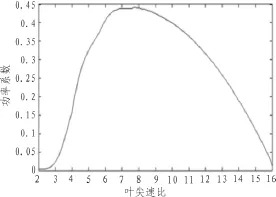

另外对于上风向风机,风机的仰角和锥角在风速向叶素折算时也必须考虑进去[3]。图4是2.0 MW风机模型稳态性能曲线图。

为了更好的研究变桨力矩的变化规律,在计算变桨扰动力矩时需要把桨叶的自身特性及工作环境条件考虑在内,如:质心及气动中心与变桨轴偏离、桨叶的受力扭转、流过桨叶的空气质量及粘性影响、桨叶的重量、转动惯量的影响等[7]。

图4 稳态性能曲线

5 仿真试验项目及仿真结果

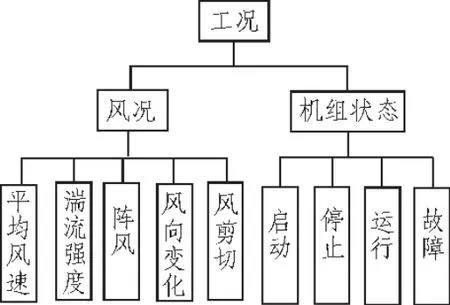

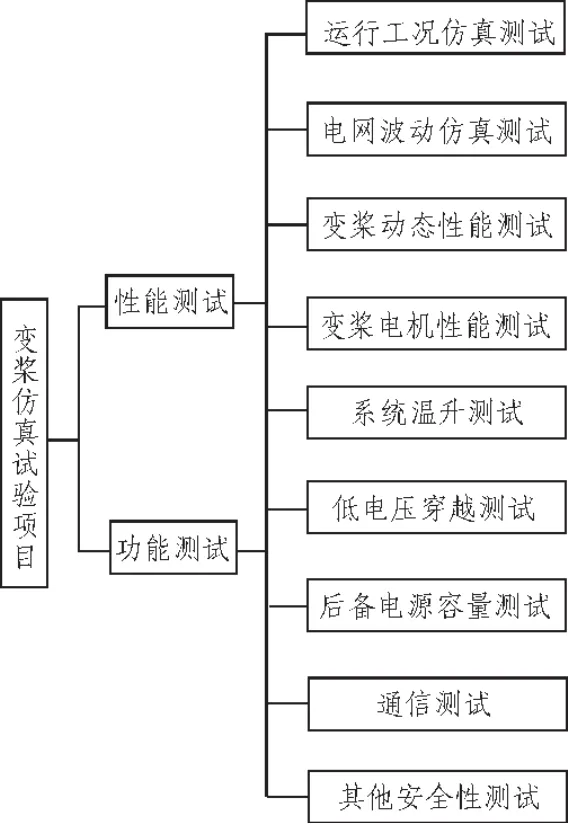

如图5风电机组工况分类所示,依据IEC 61400-1标准规定工况进行仿真测试工况设定,根据图6变桨仿真试验项目分类展开测试,根据需求完成变桨系统的性能及功能测试。

图5 风电机组工况分类

现具体以运行工况仿真测试中的某项测试为例进行说明,其它测试项目限于篇幅不再展开说明。运行工况仿真测试的主要目的是考察变桨系统在实际工况下长期带载运行的可靠性,主要考察指标为变桨驱动器温升、变桨电机温升、变桨速度响应的实时性和同步性、变桨系统连续运行的无故障工作状态。

仿真运行工况测试参数设定:

1)平均风速:15 m/s;

2)湍流强度:参照GL标准,选取湍流强度等级值为A;

3)极端运行阵风(EOG):参照GL标准,选取复现周期为1年的运行阵风;

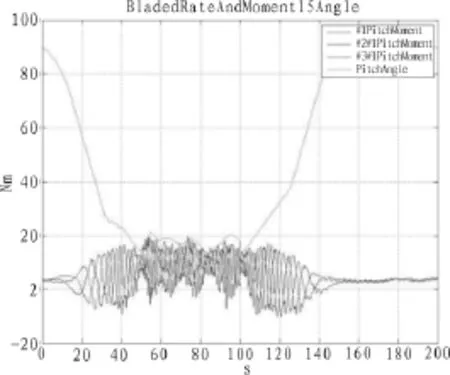

测试方法说明:测试风速点叠加上对应的湍流强度(持续)和对应的一年一遇的极端运行阵风(风速每周期叠加一次),作为要测试的风况。通过blade软件仿真计算得出叶根部的转矩曲线,进一步转化为变桨电机处的转矩曲线作为负载力矩给定。通过bladed软件仿真典型DLC(NTM15)下风机的开机、发电和停机过程,变桨系统按照仿真结果控制变桨角度和变桨速度、力矩输出装置根据仿真结果进行加载。

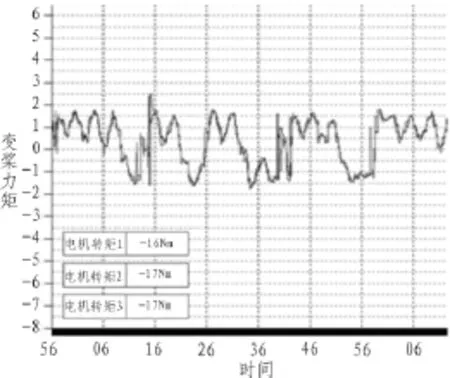

仿真位置和载荷波形如图7所示,变桨实际力矩波形如图8所示。

图6 变桨仿真试验项目分类

图7 变桨角度和载荷力矩仿真波形

图8 变桨力矩实际波形

根据以上仿真试验结果,可以比较客观的观察和分析变桨系统的速度响应性能和动态载荷响应性能[8]。

6 结论

本仿真试验系统的开发,能够对大型风电机组变桨系统进行全面动态性能及各项功能的室内检验测试,经大型风机变桨系统的研发设计和现场应用实践,其能够达到以下目的:

1)把风场调试工作搬进室内,大量节约了后期风场的系统调试成本;

2)使变桨系统测试工作摆脱了自然风况的各种限制,节约了产品的测试时间,缩短了产品的开发周期;

3)测试过程中如发现问题,及时对产品进行改进优化,防止重大问题的流出;

4)风场实际运行问题室内再现,缩短了问题的解决处理时间,增强了客户的产品认可度;

总之,经过严格全面的测试,确保了变桨系统的产品质量,进而增强了风电机组的发电效率和使用寿命,因此研究和实现大型风电机组变桨仿真试验系统具有重要意义。

[1]Hansen.OL M,Aerodynamics of Wind Turbines[M].Earthscan in the UK and USA,2008.

[2]王振蛟,唐西胜,风力发电的数模混合模拟平台研究与实现[J].电力电子技术,2009,43(11):28-30.

[3]宁祎,李红刚.大型变速变桨距风机风轮的建模与仿真[J],太阳能学报,2012,33(6):1010-1014.

[4]陈严,刘雄.动态尾流模型在水平轴风力机气动性能计算中的应用[J].太阳能学报,2008,29(10):1297-1302.

[5]Prandtl L,Tietjens O G.Applied hydro and aeromechanics [M].Dover Publications,1957.

[6]廖明夫,Gasch R,Twele J,风力发电技术[M].西安:西北工业大学出版社,2009.

[7]Siegfried Heier.Grid integration of wind Energy converssion systems[J].Journal of Endo crinology,2011,209(1):45-54.

[8]陈衡,冯凯平.Multisim环境下ROM仿真实验教学实践[J].电子设计工程,2014,22(14):46-49.

Research and implementation of the pitch simulation test system for large wind turbine

WANG Yan-ling,ZHENG Wei-hong,LI Chao-feng,ZHAO Rui-jie

(XJ Windpower Technology Company,Xuchang 461000,China)

The pitch system is the core component of the control system of the wind turbine,which control the rotational speed of the wind turbine by controlling the angle of the blade,and then coordinate control the output power of the wind turbine,and it is also a safety brake device of the wind turbine,in case of emergency,control blade rapid regression,and then wind turbine is safely stopped by the way of the air power brake,the reliable operation of the pitch system directly affects the power generation and service life of the wind turbine.For design development and testing of pitch system in the factory,research and implementation of the pitch simulation test system,solve the problems that the pitch system can not be tested by full working condition in the field and long test cycle and difficult to reproduce problem,the indoor simulation run test of the electric pitch system is realized,has important significance for development and design and reliable operation of pitch system of large wind turbine.

wind turbine;pitch system;simulation test;load;working condition

TN06

A

1674-6236(2016)15-0052-04

2015-08-03 稿件编号:201508007

王艳领(1984—),男,河南许昌人,工程师。研究方向:风电机组控制技术、电气控制技术。