优化上料工艺的节能降耗措施研究

2016-11-22朱晓林

朱晓林

(山东钢铁股份有限公司莱芜分公司炼铁厂,山东 莱芜 271104)

优化上料工艺的节能降耗措施研究

朱晓林

(山东钢铁股份有限公司莱芜分公司炼铁厂,山东 莱芜 271104)

本着股份炼铁厂低成本科学冶炼的目标,股份供料车间根据生产工艺特点,从内部管理创新入手,通过采取各种措施来优化上料组织、降低了能源消耗,在节能降耗工作方面取得了一定的成效。文章对优化上料工艺的节能降耗措施展开了一系列地研究,以资同行业人员参考。

皮带机;节能降耗;供料系统

1 优化上料工艺的背景简介

我国“十一五”规划纲要提出,“十一五”期间单位国内生产总值能耗降低20%左右、主要污染物排放总量减少10%。这是贯彻落实科学发展观、构建社会主义和谐社会的重大举措,是建设资源节约型、环境友好型社会的必然选择,是推进经济结构调整、转变增长方式的必由之路。

节能减排是中国所有企业面临的挑战,是能否健康生存的迫在眉睫的问题,因为节能就意味着降低成本、提高利润,也就意味着企业在激烈竞争的市场经济中先行一步。同时,钢铁企业是高能耗、高污染的行业,节能减排的工作刻不容缓。为了进一步加强节能工作,坚持发展与节能同步、开发与节约并举的指导方针,以节能新技术、新工艺的引进推广为重点,以构建节能型产业体系为目标,严格目标责任管理,强化全员节能意识,确保实现集团公司节能降耗目标,各二级厂矿广泛深入地开展节能降耗工作。本着股份炼铁厂低成本科学冶炼的目标,股份供料车间根据生产工艺特点,从内部管理创新入手,在节能降耗工作方面取得了一定的成效。

2 优化上料节能降耗之有效模式与措施

2.1 进行错峰用电,降低用电成本

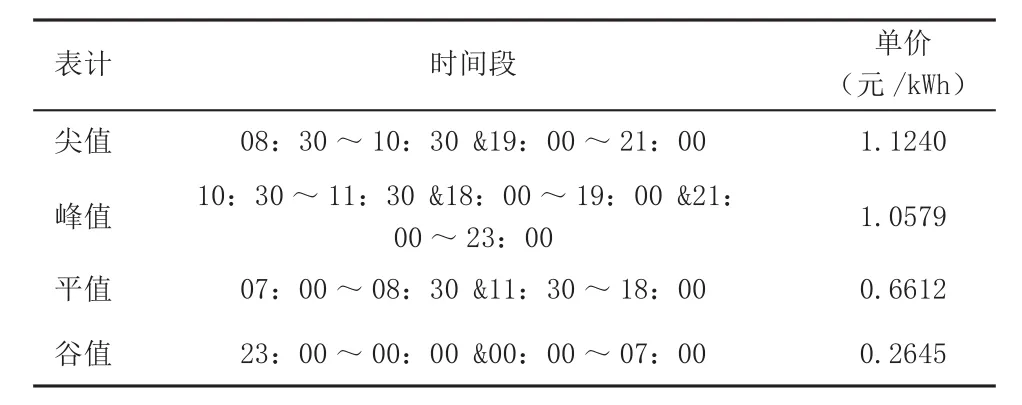

皮带机是银前供料系统主要生产设备,是主要用电设备,如何优化上料时间,避开在尖值、峰值时段运行设备是降低成本的关键(见表1)。在保证生产的前提下,车间根据最经济的运行方式考虑,通过合理安排上料时间,优化上料组织:将杂矿料线(PM5、PM10、PM11、G2、G5皮带机)上料时间由原来08:30~10:30调整为05:00~07:00,19:00~21:00调整为14:00~16:00;将焦炭料线和烧结料线(PM7、PM8、PM9、G3、G6、G1、G4皮带机)上料时间由原来09:00~10:00调整为05:30~06:30,19:00~20:00调整为16:00~17:00。

表1 用电量计量及电价

由用电尖值改为用电谷值后PM5、PM10、PM11、G2、G5皮带机每天可节电成本计算:

电机功率分别为75kW/h、15kW/h、37kW/h、185kW/h、185kW/h。

(75+15+37+185+185)×2×(1.1240-0.2645)+ (75+15+37+185+185)×2×(1.1240-0.6612)=1314元。

由用电尖值改为用电谷值后PM7、PM8、PM9、G3、G6、G2、G5皮带机每天可节电成本计算:

电机功率分别为37kW/h、15kW/h、30kW/h、110kW/h、110kW/h、185kW/h、185kW/h。

(37+15+30+110+110+185+185)×1×(1.1240-0.2645)+(37+15+30+110+110+185+185)×1× (1.1240-0.6612)=889元。

由于上料时间的改变,给上料组织带来难度的同时增加了劳动强度,但是这样一来有效地避开了设备在用电尖值时段运行,每年可节约用电成本约为:(1314+889)×365=804095元,效果显著。

2.2 减少原燃料二次倒运,降低上料成本

股份供料车间银前料场平均每天接受汽运球团、块矿等原燃料100多车,累计约2000t。过去,不管是否上料,汽运到后都将原燃料卸到料场指定的料堆处,当需要原料供应时由车间组织进行装车后在卸到加料中进行上料,造成车间车辆维护、使用费用居高不下的同时,二次倒运又带来了原料矿粉末多的问题。针对这一情况,我们结合生产工艺要求,反复论证,通过优化供料生产工艺、加强调度指挥、合理安排上料时间,使汽运原料直接入仓,即减少了二次倒运费用,又解决了二次倒运带来的造成烧结矿粉末多的问题,仅此一项,每月就能为车间降低车辆维修,使用成本近5万元。

2.3 保持高仓位卸料,减少碎料的产生量

高炉上料工艺:原燃料经输送带受卸至高炉槽上料仓中,上料时打开料仓下部闸阀,原燃料经筛分后通过上料小车运往高炉。原燃料受卸至槽上料仓过程中由于落差(仓底至仓顶高度为10m)较大,原燃料间相互碰撞从而产生较多的碎料,原燃料筛分后部分不合格的碎料返矿进行外排被当做废料进行处理,造成极大的浪费。车间通过优化上料工艺,积极协调联系,尽最大限度地保证高仓位(至少半仓位)进行卸料,以减小原料的下落高度,从而减少了碎料的产生量,提高了原料的利用率。

3 结束语

综上所述,通过采取优化上料组织、增加料流量、保持高仓位卸料等多项措施,有效地节约了能源消耗,降低了生产运行成本,为炼铁厂的降本增效作出了积极贡献。

[1]张小龙.龙钢炼铁系统工艺优化研究[D].西安建筑科技大学,2007.

[2]罗俊涛,曹延波,朱薛辉,等.涟钢8号高炉上料系统设计优化及应用[J].金属材料与冶金工程,2014,(6):30-34.

S210.4

A

1671-3818(2016)04-0013-01