脱硫塔塔底循环泵叶轮失效原因分析

2016-11-22方德全呼立红王新凯

方德全,呼立红,王新凯

(1.中国石油抚顺石化公司,辽宁 抚顺 113008;

2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

脱硫塔塔底循环泵叶轮失效原因分析

方德全1,呼立红2,王新凯2

(1.中国石油抚顺石化公司,辽宁 抚顺 113008;

2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

某石化公司重油催化装置烟气脱硫单元的脱硫塔塔底循环泵,其叶轮出现严重的磨损现象,通过宏观观察、材质分析、金相检验、电镜观察及能谱分析等检测手段,发现叶轮的失效形貌主要为鱼鳞状或者海绵状的形貌,叶轮口环的失效原因主要为汽蚀,加之催化浆液中的催化剂颗粒导致的冲蚀,整体为三相流的磨损过程。

脱硫塔;循环泵;叶轮;空蚀

某石化公司重油催化装置烟气脱硫单元的脱硫塔塔底循环泵,其叶轮出现严重的磨损现象,为了分析失效原因,特进行了检测分析。该机泵为六流道双吸泵,叶轮口环的设计材质为Cr30A,设计温度为120℃,设计压力为1.6MPa。实际进口压力0.15MPa,出口压力为1.2MPa,实际运行流量为2300m³/h,服役时间为2014年10月至2016年6月大修。

1 检测分析

(1)宏观观察从失效叶轮的宏观和低倍形貌可以看出,叶轮边缘与叶片损毁严重,叶片磨损成刀刃状。叶片的压力面和吸力面均可见大量的蚀坑。蚀坑整体呈现出鱼鳞状形貌,并可见具有明显方向性的沟槽,与流体的走向相关。叶轮失效部位的低倍形貌可见,蚀坑内局部有少量腐蚀产物堆积,大多数蚀坑内呈现光亮的金属光泽,如图1所示。

(2)材质分析。利用直读光谱仪,对叶轮材质进行了检测,结果如表1所示,叶轮设计材质为Cr30A,检测含量与Cr30A的标准含量对比,可见叶轮含碳量不足,铬含量偏低,镍和铜含量偏高,说明叶轮的材质并不是Cr30A,而更接近于CD4MCuN的成分,但铬高于标准含量,镍低于标准含量,铜含量也低于标准含量。

图1 失效叶轮宏观形貌

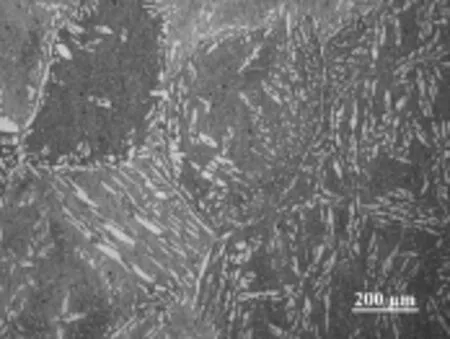

(3)金相检验。从图2所示的金相组织结果可见,可见叶轮为铸态结构,组织主要为奥氏体基体中分布着条状或者块状的碳化物。

(4)电镜及能谱分析。从叶轮凹坑内的成分分析可见,凹坑内除了金属本体金属外,主要还含有O、Al、Si和S元素,主要来源为接触介质。其中O和S为腐蚀性元素,而Al和Si则应来源于催化剂中的固体粒子Al2O3和SiO2(图3)。

2 分析与讨论

通过宏观和微观观察可见,叶轮主要呈现鱼鳞状或者海绵状的形貌,能谱检测到腐蚀坑底部有大量O元素,并有腐蚀现象,以上均是汽蚀的典型特征,因此初步判断失效机制之一为汽蚀;其次,宏观上观察,叶轮的失效形貌上均带有与运动方向相关的沟槽,因此判断失效机制之二可能有冲蚀磨损,即叶轮和口环的失效整体上是三相流的综合磨损过程。离心泵运转时,液体在叶轮中流动,由于叶片形状和液流在其中突然改变方向等流动特点,决定了液流在叶道中分布是不均匀的。液体的压力随着从泵入口到叶轮入口而下降。在叶片附近的非工作面上存在着某些局部低压区。蚀坑底部能谱分析结果见表2。

表1 材质分析结果

表2 蚀坑底部能谱分析结果

图2 金相组织检验

图3 叶轮蚀坑底部微观形貌

当液体的压力降低到对应液体的饱和蒸汽压力时,液体便开始汽化而形成气泡,这些气泡在低压区中增长并形成空腔,当气泡被液流带到高压区时,又瞬时溃灭。在气泡溃灭的瞬间,气泡周围的液体迅速冲入气泡溃灭形成的空穴,并伴有局部的高温、高压水击现象,从而在叶轮的表面造成侵蚀。气泡的形成、增长和溃灭以及造成侵蚀的过程称为汽蚀。可见泵发生汽蚀是由于入口附近某些低压区处的压力降低到液体饱和蒸汽压力,导致部分液体汽化所致。所以,凡能使局部压力降到液体汽化压力的因素都可能诱发汽蚀。

设计的叶轮材质为Cr30A,而实际应用的叶轮口环材质为CD4MCuN,两种材料的硬度值相比,Cr30A要求的硬度HRC≥34,明显高于CD4MCuNHRC≥26,因此从硬度角度的选材上,Cr30A的抗冲蚀性能会更好。从环境角度讲,浆液中含有固相颗粒同时存在冲刷作用,会促进气蚀的发生和发展。

离心泵的汽蚀一般有三种情况:叶型汽蚀、间隙汽蚀和漩涡汽蚀。从叶轮和口环的失效情况来看,叶轮外缘和口环间隙处均由大量蚀坑,说明存在间隙汽蚀。叶片正面和背面也存在大面积蚀坑,说明叶面气蚀也是存在的。发生叶面汽蚀主要是因为水泵安装过高或倒灌高度不够,或流量偏离设计流量过大时产生的汽蚀现象,而间隙腐蚀一般发生在低负荷运行时。因此若想削弱汽蚀现象,还需要从优化设计和选材上考虑。

泵汽蚀发生的条件是泵本身的汽蚀性能和吸人装置条件两方面决定的。欲不使泵汽蚀,必须增大装置汽蚀余量NPSHa,减小泵汽蚀余量NPSHr。影响泵汽蚀余量的主要因素是泵叶轮进口的几何形状,如叶轮进口直径,叶片进口安放角,叶片进口边的形状、叶片数、叶轮进口流道形状等,因此提高泵的抗汽蚀性能必须从改进泵入口的结构参数人手。

3 结论及建议

(1)通过以上检测分析,得出如下结论:

叶轮口环的设计材质为Cr30A,实测材质及硬度结果表明其材质接近CD4MCuN,但铬含量偏高,镍和铜含量偏低,并不符合CD4MCuN的标准材质规定;

叶轮口环的失效原因主要为汽蚀,加之催化浆液中的催化剂颗粒导致的冲蚀,整体为三相流的磨损过程;

金属抗冲蚀的性能,与材料的硬度有较大关系,Cr30A的硬度较CD4MCuN的硬度高,因此将设计材质Cr30A更换成“CD4MCuN”,本身就是降低了叶轮的耐汽蚀性能;

从汽蚀的类型上分析,叶轮和口环主要发生的是叶面型和间隙汽蚀,说明循环泵存在安装过高或倒灌高度不够,或流量偏离设计流量过大,或存在低负荷运行等情况。

(2)针对以上失效现象,叶轮口环主要发生提出改进建议如下:

尊重设计选材,叶轮材质应更换为Cr30A。

离心泵的汽蚀是一项技术难题,要想降低汽蚀磨损,需要重新评估离心泵的设计参数,优化结构参数,以便达到减小泵汽蚀余量的目的。在设计泵站时,要使装置汽蚀余量NPSHa大于泵的允许汽蚀余量NPSHr,并且要留有余量。减小泵的几何吸上高度或增加几何倒灌高度同时,应充分考虑进水装置可能遇到的各种工作情况,以便正确地确定安装高程。

可以向汽蚀区注入空气,减缓汽蚀。

条件允许的情况下,可以加装诱导轮和增加前置泵等。

[1]Vaidya S,Preece C M.Experiments on cavitation erosionin water[J].Metall Trans,1978,11:147~154.

[2]Kwok C T,Man H c,Leung L K et a1.Efect of temperature,ph and sulphide on the cavitation[J].Wear,1997,211:84~93.

[3]Plesset M S.On the stability ofthe spherical shape of a vapour cavity in the Uquid[J].J.basic Eng.Trans.ASME,1972.

[4]Howard R L,Ball A.The solid particle and cavitation ero. sion of titanium aluminide intermetallie alloys[J].Wear,1995,186~187:123~128.

TG174.4

A

1671-0711(2016)11(上)-0099-02