基于AE技术和HHT的涤纶机织物拉伸断裂过程研究

2016-11-16薛亚静林兰天刘书华

薛亚静,林兰天,高 琮,刘书华

(1.上海工程技术大学电子电气工程学院,上海 201620;2.上海工程技术大学服装学院,上海 201620)

基于AE技术和HHT的涤纶机织物拉伸断裂过程研究

薛亚静1,林兰天2,高 琮2,刘书华2

(1.上海工程技术大学电子电气工程学院,上海 201620;2.上海工程技术大学服装学院,上海 201620)

为了获取与研究织物拉伸破坏模式的时频特征,通过改变织物组织结构和纬纱密度织造4种不同织物,在常规织物强力仪上利用自主搭建的声发射检测系统,分别采集对应织物拉伸破坏过程中产生的动态声频信息,利用Matlab软件运行基于HHT方法编译的程序对所采集信息进行信号分析与处理。分析结果表明:织物拉伸过程的AE信号曲线与拉伸载荷-位移曲线完全对应,所表征的结构相变化、纱线形变以及纱线断裂3个破坏模式可明显区分;4种织物结构相变化阶段特征频率相同,均为100 Hz,且来自同一来源——经纬纱间正交摩擦,与织物组织、密度无关,表现在持续时间、幅值、能量等声发射信号参量上,结构相变化阶段与纱线强力利用系数大小有关。

化学纤维纺织;涤纶机织物;纱线强力利用系数;结构相变化;希尔伯特-黄变换;声发射

拉伸性能是织物的基本力学性质之一,直接影响织物的耐久性或坚牢度,因此拉伸断裂强度是评定织物内在质量的重要指标之一。机织物拉伸破坏过程主要涉及织物结构相变化、纱线形变和纱线断裂3个破坏模式,其中织物结构相变化模式中由于经纬纱线间产生交织点挤压补偿作用和对纱线强伸性能的均匀化作用,使得纱线强力利用系数eF>1,织物强力提高[1]。因此,在纱线原料一定的情况下,了解织物参量对纱线强力利用系数的微观作用过程,可为纱线强力利用系数的精确测定和织物制造工艺优化提供理论依据。同时,声发射技术(acoustic emission,简称AE)和时频分析方法的日渐成熟,为织物拉伸断裂有效声频信号的采集与分析提供了可能,为其拉伸性能的探究方法提供了新方向[2-7]。

本研究通过改变织物组织和纬纱密度,进行4种规格织物的织造,并在常规的织物强力仪上利用自主搭建的声发射检测系统,分别采集不同规格织物拉伸破坏过程的动态声频信息。利用Matlab平台编制HHT程序,对所采集声发射信号进行分析与处理,从而获取织物拉伸破坏各模式的时频特征。

1 织物拉伸断裂机理与声发射信号

机织物强力测定中一般采用条样法,其拉伸破坏过程主要涉及织物结构相变化,纱线形变和纱线断裂3个阶段[1,8-9]。在拉伸的初始阶段,作用于受拉系统纱线的拉伸力使该系统纱线由屈曲逐渐伸直,并包括少量纱线形变现象,同时由于拉伸力作用迫使非受拉系统纱线(垂直拉伸方向纱线)更加屈曲,织物产生横向收缩并呈现束腰现象,此阶段称为结构相变化;随着拉伸的继续,受拉系统的纱线已基本伸直,织物结构相基本呈现第1相或第9相两种极端状态,此阶段形变主要是由纱体结构改变和纤维伸长变细组成,致使拉伸方向的织物结构变稀,平方米克重降低,此阶段称为纱线形变;拉伸后阶段,织物最弱纱线或纤维达到断裂伸长首先发生断裂,应力集中现象随后分布至其他纱线导致逐根断裂产生,直至织物结构解体、断裂,此阶段称为纱线断裂。

机织物在拉伸状态下,由于其局部区域弹性能的快速卸载导致了声发射信号的产生[10-12],即引发声发射信号的物理源点或机制为织物结构相变化、纱线形变和纱线断裂。织物结构相变化机制属于织物中纱线间交互结构的塑性变形源同时产生低强度声发射信号,其信号声学特征(如频率、强度、发生时间点和持续时间等)受到织物组织结构、经纬密度、经纬纱表面摩擦系数等因素的影响;纱线形变和纱线断裂机制由环锭纱纤维间滑移与断裂所引起的声发射信号,其信号声学特征与纱线原料、捻度等因素有关。

机织物是纱线的集合体,拉伸断裂过程中破坏模式较多导致声发射源类型多样,采集得到的声发射信号模态更为复杂,其信号声学特征:频率、强度、发生时间点和持续时间不仅受纱线组分的影响,还与织物结构参量有密切关系[13]。

2 希尔伯特-黄变换

声发射技术采集的织物拉伸断裂信号属于非平稳信号,因此采用时频分析方法中适合非线性、非平稳性信号分析与处理的希尔伯特-黄变换[14-15](Hilbert-Huang Transform,简称HHT)。HHT变换将织物拉伸断裂信号进行经验模态分解(empirical mode decomposition,简称EMD)后得到有限个本征模态函数(intrinsic mode function,简称IMF),各个IMF分量具有不同特征尺度,代表原信号中不同频率成分;然后对各个IMF分量进行希尔伯特变换,得到不同频率成分的瞬时幅值、瞬时频率以及原信号时频谱图[16-20]。

3 实验设计

3.1 实验材料及设备

涤纶环锭纱(30 Tex),ASL2300-24-24全自动织样机,YG026B型电子织物强力机,自主搭建声发射检测系统。

图1 声发射信号检测系统简图Fig.1 Diagram of acoustic emission signal detection system

实验采用自主搭建的声发射检测系统,主要由声发射探头组件、信号放大器、数据采集仪和控制器4部分组成,其中声发射探头组件主要包括声发射传感器(采用PVDF压电传感器)和固定装置。实验时该检测系统中声发射探头组件与电子织物强力机固定连接,以达到高灵敏度声发射传感器和织物强力机中的力传感器串联连接,实现织物拉伸振动过程中声频信号和力信号的同步采集。声发射信号检测系统如图1所示。

3.2 实验过程

3.2.1 织物织造

经纬纱采用同种规格的涤纶环锭纱,利用全自动织样机分别织造经密均为200根/10 cm,织物组织为平纹、一上三下右斜纹,纬密为300根/10 cm、370根/10 cm,两两组合的4种织物。将下机后织物进行后处理,以达到去除纤维制造时加入的油剂和织物织造过程中沾污的油脂、粉尘等的目的,原料为精炼剂0.5 g/L,纯碱2 g/L,30%烧碱2 g/L,保险粉1 g/L,浴比1∶10,于80 ℃处理20 min。最后将织物洗涤、烘干。

3.2.2 织物拉伸和声发射检测

采用扯边纱条样法制作250 mm×50 mm试样,每种纬向试样各5块。在实验中,声发射采集控制软件设置采样频率1 MHz,并与电子织物强力机同时启动,织物试样夹持长度100 mm,拉伸速度500 mm/min,采样频率500次/s。所有织物试样测试前均在标准大气条件下(温度20 ℃、相对湿度65%)进行温湿度平衡至少24 h,且实验在标准大气条件下进行。

4 实验结果与分析

4.1 织物拉伸各破坏模式

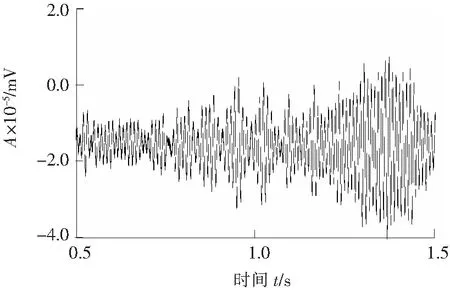

涤纶机织物沿着纬向拉伸载荷-位移曲线和声发射信号曲线,以平纹组织、纬纱密度300根/10 cm为例,如图2所示。对照机织物的拉伸断裂过程与其采集到的声发射信号特征可得出,机织物拉伸断裂过程在声发射信号中呈现出不同的源信号且存在一定的时间先后顺序,可明显区分。

图2 机织物拉伸断裂过程与其声发射信号对照图Fig.2 Woven fabric tensile fracture process control chart with its acoustic emission signal

拉伸载荷-位移曲线中,结构相变化和纱线形变阶段都呈现出随位移增加而载荷增大的趋势,但纱线形变阶段与结构相变化阶段相比,曲线较陡峭,载荷增大较快;纱线断裂阶段呈现出随位移增加而载荷减小,最终织物失效,载荷趋于0。声发射信号曲线表示织物拉伸声频的时间-幅值变化关系,也在一定程度反映了时间-能量的关系。将声发射信号曲线和拉伸载荷-位移曲线对照,声发射信号曲线可较清晰地划分为结构相变化、纱线形变和纱线断裂3个破坏阶段,同时在声发射信号曲线中,由各不相同信号形态、幅值大小可明显区分3个破坏阶段,且符合相应拉伸阶段中所呈现的物理现象:结构相变化阶段信号呈现周期性的波形特征(见图3),纱线形变阶段信号幅值最小,纱线断裂阶段信号幅值最大且直观表现出织物中纱线不同时断裂的物理现象。拉伸载荷-位移曲线与声发射信号曲线所表征织物拉伸3个模式完全对应,从而实现以力学和声学多角度分析探究各破坏模式的物理特性。

4.2 结构相变化阶段频谱分析

织物组织和密度是影响纱线强力利用系数的2个因素,结构相变化破坏模式与纱线强力利用系数的大小有关,因此不同织物组织和纬纱密度在织物结构相变化破坏模式的声发射信号中可表现出某些内在特性的物理机械性能。

4.2.1 特征频率

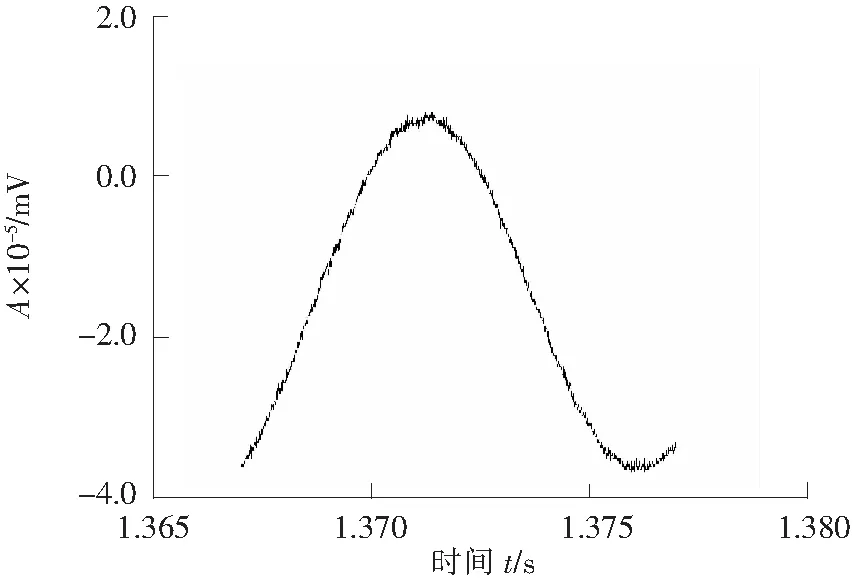

由于结构相变化阶段具有周期性,故取其一个周期波形。涤纶机织物结构相变化阶段一个周期时域波形,以平纹组织、纬纱密度300根/10 cm为例,如图4所示。

图3 结构相变化阶段声发射信号图Fig.3 Acoustic emission signal diagram of structure change stage

图4 结构相变化阶段声发射信号单周期时域波形图Fig.4 Single cycle time domain waveform diagram of acoustic emission signal in structure change stage

图5 结构相变化阶段声发射信号EMD分解图Fig.5 EMD decomposition of acoustic emission signal in structure change stage

运用HHT算法对该声发射信号进行EMD分解,从其分解结果图5中可以看出,经过EMD分解得到由高频至低频不同IMF分量,且分解残量与原信号的波形特征相同。然后,将EMD分解得到的各IMF分量进行希尔伯特变换,得到信号的希尔伯特-黄时频图,由图中可得较高频率IMF分量的能量较小,唯独最小频率分量的能量较大,如图6所示。由此可知,IMF1-6均为原信号时域波形中(图4)的高频毛刺,而最小频率的分解残量则表征结构相变化阶段的主体频率。分解残量经希尔伯特变换后,得到结构相变化阶段的主体频率为100 Hz,图7为分解残量瞬时幅值和瞬时频率图。

图6 结构相变化阶段声发射信号Hilbert-Huang时频图Fig.6 Hilbert-Huang spectrum of acoustic emission signal in structure change stage

图7 结构相变化阶段声发射信号分解残量瞬时幅值和瞬时频率图Fig.7 Instantaneous amplitude and instantaneous frequency diagrams of residual decomposition of acoustic emission signal in structure change stage

分别对余下3种涤纶织物信号:平纹组织、纬密370根/10 cm,斜纹组织、纬密300根/10 cm,斜纹组织、纬密370根/10 cm,进行HHT分析,得出所有织物在结构相变化阶段的主体频率均为100 Hz,即引发此破坏模式的声发射信号为同一来源。在结构相变化阶段,持续加载的外力在改变经纬纱屈曲形态时,交织点处经纬纱产生正交摩擦事件,因此该阶段所拾取的声发射信号可记录整个正交摩擦事件的微观过程,且该信号频率与织物组织、密度无关,仅表征经纬纱表面的摩擦特性。

图8 4种不同织物的声发射信号时域波形图Fig.8 Time domain waveform diagram of acoustic emission signal of four different fabrics

4.2.2 持续时间与幅值

对比4种不同织物的声发射信号时域波形图(如图8所示),可知:结构相变化阶段持续时间,平纹织物较斜纹织物长,高纬密织物较同组织低密度织物稍长;波形幅值即能量,随织物组织、密度不同而不同。这是由于织物组织、纬纱密度影响交织点密度和织物紧度,交织点密度、织物紧度越大,织物中浮长线越短,拉伸时织物中受拉伸系统纱线被非拉伸系统纱线挤压力越大,经纬纱间切向滑动阻力越大,纱线强力利用系数越高,在声发射信号中呈现出结构相变化阶段波形持续时间越长,幅值越大。探明声发射信号参量(持续时间、幅值、能量等)与织物具体交错方式及其分布(组织结构、经纬密度)的量化关系,不仅可为纱线强力利用系数的测定提供一种新方法,同时可为未知织物重要参量如组织结构、经纬密度等提供识别工具。

5 结 论

1) 采用声发射技术提取涤纶机织物拉伸破坏过程产生的声频信号,且声发射信号曲线与拉伸载荷-位移曲线基本完全对应,所表征的结构相变化、纱线形变以及纱线断裂3个破坏模式可明显区分,从而便于各破坏模式在力学和声学角度特征的分析探究。

2)运用时频分析技术HHT算法对不同组织结构(平纹、一上三下右斜纹)、不同纬密(300根/10 cm、370根/10 cm)两两组合的4种织物结构相变化阶段信号进行分析,其特征频率相同,均为100 Hz,且得出是同一来源——经纬纱线间的正交摩擦,与织物组织、密度无关。

3)4种不同织物结构相变化阶段声发射信号对比结果:信号持续时间,平纹织物较斜纹织物长,高纬密织物较同组织低密度织物稍长。波形幅值即能量,随织物组织、密度不同而不同。

4) 织物拉伸断裂过程的结构相变化阶段声发射谱图可表征织物的某些内在特性:特征频率与织物经纬纱表面的摩擦特性有关,持续时间、幅值、能量等与织物具体交错方式及其分布(组织结构、经纬密度)有关。声发射信号参量与织物参量之间的量化关系,可为纱线强力利用系数的测定,以及未知织物重要参量如组织结构、经纬密度等的识别提供新的方法,有待进一步研究。

[1] 于伟东. 纺织材料学[M]. 北京: 中国纺织出版社, 2006.

[2] 许中林,李国禄,董天顺,等. 声发射信号分析与处理方法研究进展[J]. 材料导报,2014,28(5):56-60.

XU Zhonglin, LI Guolu, DONG Tianshun, et al. Overview on development of acoustic emission signal analysis technique and processing[J]. Materials Review, 2014, 28(5):56-60.

[3] 袁振明.声发射技术及其应用[M]. 北京: 机械工程出版社, 1985.

[4] NI Q Q,JINEN E. Fracture mechanism and acoustic emission of short carbon fiber reinforced nylon66 [J].Ndt & E International,1997,30(2):255-261.

[5] GENT A N ,LIU G L. Pull-out and fragmentation in model fiber composites [J].Journal of Materials Science,1991,26(9):2467-2476.

[6] 阳能军,王新刚,王蒙. HHT在复合材料损伤声发射信号处理中的应用[J]. 电子测量技术,2011,34(8):45-47.

YANG Nengjun, WANG Xingang, WANG Meng. Preliminary application of HHT to the acoustic emission signal processing of composite materials [J]. Electronic Measurement Technology, 2011,34(8):45-47.

[7] 薛亚静, 林兰天, 张福乐. 基于AE技术与HHT的环锭纱拉伸断裂过程研究[J]. 河北科技大学学报, 2015, 36(1):47-54.

XUE Yajing, LIN Lantian, ZHANG Fule. Research on fracture process of ring-spun yarn based on AE technique and HHT[J]. Journal of Hebei University of Science and Technology, 2015, 36(1):47-54.

[8] 陈国华. 机织物拉伸断裂过程模拟及强度预测[D].上海:东华大学,2006.

CHEN Guohua. The Tensile Breaking Progress Simulation and Strength Prediction of Woven Fabric[D]. Shanghai:Donghua University, 2006.

[9] 汪黎明,李立. 平纹织物拉伸断裂强力的理论分析[J]. 青岛大学学报(工程技术版),1999,14(2):44-47.

WANG Liming, LI Li. Study on the stretch-breaking strength of plain-woven fabrics[J]. Journal of Qingdao University Engineering & Technology Edition, 1999,14(2):44-47.

[10]CHOTARD T J, SMITH A, CODET N, et al. New applications of acoustic emission technique for real-time monitoring of material processes [J]. Journal of Materials Science Letters,2002,21(16):1261-1266.

[11]焦阳,侯洁,李光海,等. 声发射信号处理技术及其在滚动轴承检测中的应用现状[J]. 河北科技大学学报,2013,34(4):313-317.

JIAO Yang, HOU Jie, LI Guanghai, et al. Acoustic emission signal processing technology and its application in rolling bearing test[J]. Journal of Hebei University of Science and Technology, 2013,34(4): 313-317.

[12]周洁,毛汉领,黄振峰,等. 金属疲劳断裂的声发射检测技术[J]. 中国测试技术,2007,33(3):7-9.

ZHOU Jie, MAO Hanling, HUANG Zhenfeng, et al. Acoustic emission technique for the detecting of metal fatigue fracture[J]. China Measurement Technology,2007,33(3):7-9.

[13]GOTIPAMUL R L, DAYAMA P, MOHANSUNDRAM M S,等. 不同组织结构织物的拉伸、撕裂和冲击强力效果[J]. 国际纺织导报,2012(4):21-23.

GOTIPAMUL R L, DAYAMA P, MOHANSUNDRAM M S,et al. Effect of weaves on fabric tensile, tearing and ballistic strength[J]. Melliand China, 2012(4):21-23.

[14]HUANG N E. Computer implicated empirical mode decomposition method,apparatus, and article of manufacture[J].Provisional Application,1999,162(9):5983.

[15]HUANG N E, SHEN Z, LONG S R. et al. The empirical mode decomposition and the Hilbert spectrum for nonlinear and non-stationary time series analysis[J]. Proceedings of the Royal Society A, 1998, 454:903-995.

[16]CHANG C C, HSIAO T C, HSU H Y. Frequency range extension of spectral analysis of pulse rate variability based on Hilbert-Huang transform[J]. Medical & Biological Engineering & Computing,2014,52(4):343-351.

[17]李琳. HHT时频分析方法的研究与应用[D].长春:吉林大学,2006.

LI Lin. The Research of HHT Time-Frequency Analysis Method and its Application[D]. Changchun:Jilin University,2006.

[18]钟佑明,秦树人,汤宝平.Hilbert-Huang 变换中的理论研究[J].振动与冲击,2002,21(4):13-16.

ZHONG Youming, QIN Shuren, TANG Baoping. Study on the theory of Hilbert-Huang transform [J]. Journal of Vibration and Shock, 2002,21(4):13-16.

[19]孟涛,何仁洋,吴斌,等. HHT在声发射信号模态分析中的应用[J]. 无损检测,2008(1):17-19.

MENG Tao, HE Renyang, WU Bin,et al. The preliminary application of HHT to the data processing of modal acoustic emission [J]. Nondestructive Testing, 2008(1):17-19.

[20]于德介,程军圣,杨宇.Hilbert-Huang 变换在齿轮故障诊断中的应用[J].机械工程学报,2005,41(6):35-40.

YU Dejie, CHENG Junsheng, YANG Yu. Application of Hilbert-Huang transform method to gear fault diagnosis[J]. Chinese Journal of Mechanical Engineering, 2005,41(6):35-40.

Research on tensile fracture process of polyester woven fabric based on AE technique and HHT

XUE Yajing1, LIN Lantian2, GAO Cong2, LIU Shuhua2

(1.School of Electronic and Electric Engineering, Shanghai University of Engineering Science, Shanghai 201620, China; 2.Fashion College, Shanghai University of Engineering Science, Shanghai 201620, China)

In order to obtain and study time-frequency characteristics of fabric tensile failure modes, four kinds of fabrics is woven with changing different fabric organizational structures and weft densities, dynamic audio signals for different fabrics in tensile failure process is collected with the aid of self-built acoustic emission detection system on the conventional fabric tensile tester, and the collected signal is analyzed and processed by using Matlab software to run a program compiled based on Hilbert Huang transform. The results show that AE signal curve is completely corresponding to tensile load-displacement curve in fabric tensile process, and characterizations of three failure modes about structure change, yarn deformation, and yarn fracture can be clearly distinguished. The characteristic frequency of four kinds of fabrics in structure change stage is the same as 100 Hz, which can be derived from the same source (orthogonal friction of yarns), and has nothing to do with the fabric organizational structure or density. The structure change stage has something to do with yarn strength utilization in such aspects as the AE signals characteristics of duration, amplitude, energy, and so on.

chemical fiber spinning; polyester woven fabric; yarn strength utilization; structure change; Hilbert-Huang Transform (HHT); acoustic emission(AE)

1008-1542(2016)05-0516-06

10.7535/hbkd.2016yx05014

2016-07-30;

2016-09-06;责任编辑:张 军

上海市教委学科建设项目(XKCZ1207)

薛亚静(1990—),女,河北石家庄人,助教,硕士,主要从事纺织品检测方面的研究。

林兰天教授。E-mail::llt39@126.com

TS107.3

A

薛亚静,林兰天,高 琮,等.基于AE技术和HHT的涤纶机织物拉伸断裂过程研究[J].河北科技大学学报,2016,37(5):516-521.

XUE Yajing, LIN Lantian, GAO Cong,et al.Research on tensile fracture process of polyester woven fabric based on AE technique and HHT[J].Journal of Hebei University of Science and Technology,2016,37(5):516-521.