新型发热材料在丙烷脱氢反应器中应用效果分析

2016-11-15张国甫

张国甫

(宁波海越新材料有限公司,浙江宁波315800)

新材料

新型发热材料在丙烷脱氢反应器中应用效果分析

张国甫

(宁波海越新材料有限公司,浙江宁波315800)

丙烷催化脱氢是制取丙烯产品的重要方法之一。鲁姆斯Catofin工艺采用间歇式固定床反应器,在铬系催化剂作用下完成丙烷脱氢反应获得丙烯。由于固定床反应器操作模式和脱氢反应强吸热的固有特性,使床层温度分布不均匀且温差较大。为了优化床层温度分布和反应历程,一种新型发热材料HGM被引入到Catofin工艺并加载到催化剂中。首次工业应用表明,与传统的未加入HGM材料的催化剂床层相比,催化剂床层温度得到明显下降,有效地改善了催化剂床层的温度分布,对提高产品收率、降低能耗、提高经济效益和降低装置投资均有积极促进作用。

丙烷脱氢;发热材料HGM;固定床反应器;温度分布

丙烯是石化工业过程的重要产品和原材料之一,除蒸气裂解、催化裂解过程可获得大部分丙烯产品外,另一重要来源是丙烷在催化剂作用下直接脱氢制得。目前,世界上已工业化的丙烷脱氢技术[1]包括UOP公司的Oleflex工艺、鲁姆斯公司的Catofin流程、林德公司的林德工艺、菲利浦石油公司的Star流程及俄罗斯和意大利公司联合开发的FBD-3工艺等,反应器的类型有流化床、移动床和固定床。

脱氢反应在催化剂表面活性位进行,并伴随强吸热过程[2]。由于固定床催化剂装填不一致导致的床层压降差别或工艺配管布置无法完全对称导致的物料偏流等原因,固定床床层温度分布和温降一般都无法非常均匀,严重影响催化剂的使用寿命和丙烯产品收率。

为改善固定床反应器催化剂床层温度分布和提高产品收率,科莱恩(Clariant)公司[3]开发了一种新型金属氧化物发热材料(HGM),根据丙烷脱氢反应的特点将其混合到催化剂中,并在浙江某石化公司年产60万t丙烯的丙烷脱氢装置(PDH)上首次使用。该工业装置采用鲁姆斯的CATOFIN工艺路线,设计年运行时间为8000 h,操作弹性为60%~110%。

Catofin工艺配以铬系脱氢催化剂,在高温低压条件下丙烷发生脱氢反应制得丙烯。该工艺具有丙烷转化率高、丙烯选择性好、原料适应性强及装置在线率高等优点,这些性能优势在采用HGM后得到进一步提升。装置自2014年8月成功投料至今已在线稳定运行20个月,HGM在生产中展示出了优异的性能。

1 Catofin工艺原理

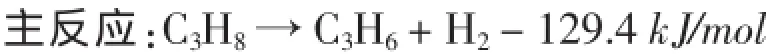

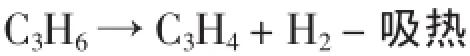

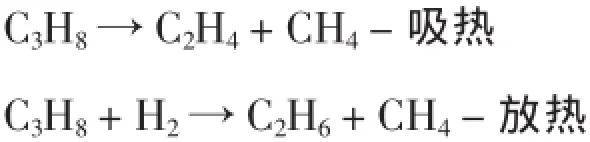

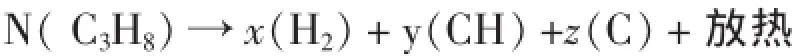

在Catofin工艺过程中,核心装置是固定床反应器,丙烷经床层催化剂吸收大量的热量完成脱氢反应,同时伴随着一些副反应:

副反应主要有:

(1)丙烯脱氢生成甲基乙炔和丙二烯

(2)丙烷裂解生成轻组分

(3)丙烯聚合生成聚合物和焦

反应过程采用铬系-氧化铝(Cr/Al2O3)催化剂,该催化剂对丙烷脱氢具有良好的活性,对原料中杂质含量要求较低,不易中毒,单程转化率约44%,选择性可达86%以上。考虑到主反应强吸热的特性和反应过程中催化剂生焦等因素,采用固定床工艺的工业化装置均为间歇式循环操作。

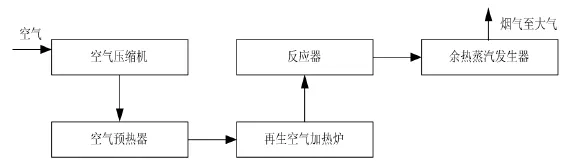

Catofin丙烷脱氢工艺采用固定床反应器,气相丙烷从催化剂固定床层上部进入,在590℃和50 kPa(绝压)左右的条件下发生脱氢反应,反应产物经压缩、干燥、急冷、轻组份脱除、丙烷丙烯分离等一系列工序后,最终获得聚合级丙烯产品,未反应的丙烷返回循环利用,如图1所示。

图1 Catofin工艺流程框图

为了获得连续的产品,装置共配备了8台固定床式反应器,采用3-3-2模式进行周期性的循环切换操作。8台反应器以3 min间隔依次投入操作,在任一时刻,3台反应器处于脱氢反应过程,3台反应器处于再生/再热过程,2台反应器处于蒸汽吹扫或抽真空/还原过程。单个循环周期为24min,其中约9min的脱氢反应、约3 min的蒸汽吹扫、约9 min的再生/再热催化剂和约3 min的抽真空与还原反应。

由于在催化反应过程中需吸收大量的热量,催化剂床层温度在反应过程中快速下降,当达到了某一温度点后即停止通入新鲜丙烷,开始通入热空气对催化剂进行再热/再生,为下次反应储备热量和再生/再热催化剂。再生流程如图2所示,经预热后的大量空气进入正压圆筒加热炉,燃料气直接燃烧加热空气至设定反应温度,然后进入反应器,加热反应器中的催化剂,最后进入余热锅炉回收热量后排入空气。

图2 催化剂再生流程

由于催化脱氢反应是强吸热反应过程,因此床层的温度分布和热量的储备对丙烯产品收率有重要影响。根据上述催化剂的再热/再生过程可知,催化剂床层的热量主要来自于再热空气,不同床层高度具有不同的温度范围;另一方面,客观存在床层压降不均匀的事实,在反应过程中,由于偏流导致床层不同位置温度降幅不一致,使得反应不均,影响产品收率。因此如何改善丙烷脱氢反应床层温度分布和热量储备一直困扰着工程技术和科研人员,而新型发热材料(HGM)的出现为此带来了契机,并被首次应用到大型工业装置。

2 新型发热材料理化特性

新型发热材料HGM是一种金属氧化物材料,负载在铝载体上,形状类似于脱氢催化剂,主要性能参数如表1所示。

表1 HGM主要性能参数

HGM既可以在丙烷脱氢过程中发生还原反应放出大量热量,也可以在再生过程中发生氧化反应放出大量热量,反应原理如下:

还原反应:

氧化反应:

HGM是一种新型惰性金属材料,同时具有氧化和还原属性,对丙烷脱氢反应无催化性,不会引起其他副反应发生。由于HGM可以有选择性地加入到床层任何需要热量的地方,使得床层温度达到“精确打靶式”的均匀分布状态,常规催化剂床层所有热源均来自催化剂床层顶部的热空气和注气燃烧等,导致温度分布和热量储备不均。HGM与催化剂混合均匀加载到催化剂床层后,部分地代替了来自热空气或注气燃烧产生的热量,优势十分明显:

(1)可降低反应器入口温度,大幅减少可能发生在加热炉出口至反应器床层管道内的热裂解副反应,同时减少散热损失,降低设备投资要求;

(2)可将热量有选择性地分布在催化剂床层的理想位置,床层温度更倾向于等温分布,保持总热量不变,降低床层最高温度,可在保证转化率不变情况下提高选择性;

(3)可使床层温度分布更加均匀,降低床层顶部催化剂失活概率,延长催化剂使用寿命;

(4)可降低再生空气入口温度或再生空气流量,降低装置能耗。

3 HGM使用实例分析

新型发热材料HGM已在浙江某石化公司年产60万t丙烯的丙烷脱氢装置(PDH)上首次使用,装置自2014年8月成功投料至今已在线稳定运行20个月,HGM在生产中展现了优异的性能。

3.1床层温度分布对比

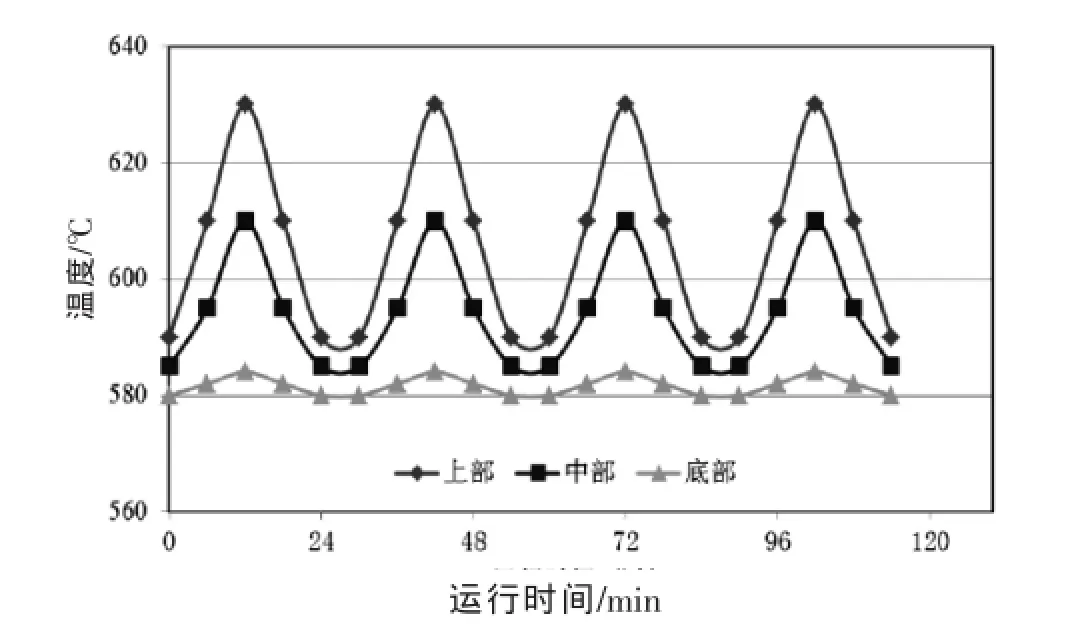

对未使用HGM材料的传统催化剂床层来说,再生完成后总是顶部床层温度最高、中部床层温度次之、底部床层温度最低,如图3所示,在反应结束后也遵循同样的规律。由图3还可看出,在一个反应周期内,绝大部分的脱氢反应在床层的上部和中部完成。

图3 未使用HGM材料的床层温度分布

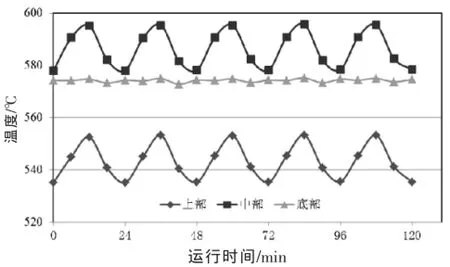

图4给出了使用HGM发热材料催化剂的床层温度分布(催化剂初期),由图4可见,载有HGM的中部床层温度最高,顶部和底部床层温度则较低。随着催化剂逐渐老化,床层温度均逐渐上升,但顶部床层温升较高,而中部和底部温升较低,如图5所示。

床层温度分布主要受到加热空气、催化剂积碳量等影响,对未使用HGM发热材料的传统催化床层,其催化剂再生的热量主要来自于加热空气,热空气自上而下穿过固定床层,即较高温度的热空气首先与床层上部催化剂进行换热,使得床层温度较高,中部和底部则依次与较低温度热空气进行热交换,因此传统催化剂床层的温度分布会呈现出自上而下逐渐下降。

对于使用了HGM发热材料的催化剂床层温度分布则明显不同,因为HGM可在不同阶段发生还原或氧化反应放出热量,可根据实际需求实现热量的均衡分布。

图4 使用HGM材料的床层温度分布(催化剂寿命初期)

图5 使用HGM材料的床层温度分布(催化剂寿命中期)

3.2床层温降对比

床层温度在一个反应周期内的变化情况可反应出在催化剂床层中丙烷脱氢的反应规律,因为该反应为强吸热反应,若温度变化范围大,说明反应多且强烈。图6比较了发热材料HGM对床层温降的影响。

图6 HGM材料对床层温降影响对比

如图所示,对未使用HGM发热材料的床层,其上部、中部和下部的温降均要高于使用HGM材料的床层温度变化,说明在未使用HGM发热材料的情况下,为了达到一定的转化率,必须提高各催化床层的温度(图3和图4)。由于丙烷脱氢为强吸热反应,各床层的温降也较大。另外,不同床层间温降差别也较大,从长远来看,反应过程温降幅度过大影响催化剂的长期寿命。

在催化剂中加入新型HGM发热材料后,床层的温度变化范围得到了明显优化,在催化剂初期和中期,催化床层的上部和中部的温度变化基本一致,说明由于HGM的加入使得脱氢反应在整个催化床层得到了较好的分配,可避免床层温降过大对催化剂寿命和稳定性的不利影响。

4 结论

(1)加载有新型发热材料HGM的催化剂可以让床层温度分布更加均匀,根据丙烷脱氢反应特点进行“打靶式”的对热量分布进行精确定位。

(2)使用HGM材料后,催化床层的温度普遍较低,在一个反应周期内温降变小,有利于催化剂的长周期运行。

(3)加热HGM材料在改善床层温度分布和反应周期温降的同时,大幅降低了反应器入口温度,也可降低热裂解副反应发生的概率,不仅降低了物耗,还降低了设备设计温度,从而节约投资并提高经济效益。

[1]冯娜.丙烷脱氢制丙烯技术分析[J].中国化工贸易,2014,6(11):140.

[2]张凌峰,刘亚录,胡忠攀,等.丙烷脱氢制丙烯催化剂研究的进展[J].石油学报(石油加工),2015,31(2):400-417.

[3]中国石化有机原材料科技情报中心站.科莱恩公司HGM材料成功用于丙烷脱氢装置[J].石油炼制与化工,2015,46(6):14.

Analysis of the Application Effect of a Novel Heating M aterial in Propane Dehydrogenation Reactor

ZHANG Guo-fu

(Ningbo Haiyue New Material Limited Company,Ningbo,Zhejiang 315800,China)

The process of propane dehydrogenation with catalyst is one of importantway to get propylene product.In Lummus Catofin process,the chromuim based catalysts are loaded in the fixed reactor and the propane dehydrogenation reactions happen on the active sites of catalyst.Since the reaction are highly endothermic one,the temperature profiles along the height of reaction beds were uneven distribution and there are big temperature difference among different height of fixed beds.To optimize the temperature profiles and reaction process,a novel heatingmaterial(HGM)mixed with the catalystswas produced and used to the Catofin process.The first industrial application was showing that the temperatures of reaction bedswere lower and it improved the temperature profiles,compared to the characteristics of traditional catalysts without HGM.In addition,it can make a positive role in impoving the product yields,reducing energy consumption and device investment and so on.

propane dehydrogenation;heatingmaterial;fixed bed reactor;temperature profile

1006-4184(2016)10-0040-05

2016-08-08

张国甫(1978-),男,湖北荆门人,工程师,主要从事大型化工装置生产管理。E-mail:123507544@qq.com。