钢筋混凝土反力墙关键工序的施工改进技术

2016-11-12张荣涛

张荣涛

摘 要:文章探讨了钢筋混凝土反力墙关键工序的施工改进技术,首先简单介绍了反力墙的作用,随后介绍了本次研究的工程概况,之后制定出详细的施工方案,分析了常规施工方法以及改进施工方法,最后确定施工方法。再之后,根据确定的施工方法对工程施工关键环节施工技术进行详细分析。

关键词:钢筋混凝土;反力墙;关键工序;施工改进技术

中图分类号: 文献标识码:A 文章编号:1006-8937(2016)29-0160-02

1 概 述

在工程力学实验和结构系统拟动力实验中,经常会使用到反力墙。反力墙主要由反力墙台座以及加载墙两个部分组成,还包括加载孔和加载槽,前者位于加载墙里,后者位于反力墙台座里。反力墙的误差控制特别严格,在实际施工过程中施工人员必须要确保反力墙结构的安全以及确保加载槽和加载孔定位的误差在标准范围内。本文选取某学校为研究对象,通过实际案例来进行探讨。

2 工程概况

本工程为某学校的实验楼建造工程,建筑总面积为平方米,力学实验室建筑面积为531 m2。在本次实验楼建造工程中,反力墙的台座长度为20.9 m,宽度为13.6 m,厚度为1.7 m。整个加载墙由三层组成,第一层高度为2.3 m,第二层高度为2.4 m,第三层高度为2.6 m,墙壁厚度为1.1 m。建造本次工程所使用的混凝土数量为906 m3,钢筋重量为440 t,模板面积为773 m2。在进行本次工程时,必须要做好对加载槽和加载孔的定位和偏差控制,同时也要确保加载孔的加工精度。

3 施工方案

经过研究与探讨后,相关施工技术人员得出如下施工方案。

3.1 常规施工方法

在加工加载孔时,传统方式主要是钳工在施工现场使用砂轮切割机来进行加工的,这种加工方式很容易导致焊接变形,加载孔的精度要求无法达到,而且机械化施工程度相对较低,施工效率也不够[1]。

想要提高加载孔定位精度,首先要确定底部加载孔的位置,随后以此为控制线朝上进行定位,再之后把加载孔绑扎在竖向钢筋上。然而使用这种方式,当钢筋发生变动时,加载孔的位置也会发生变动,这时就要进行调校时固定位置。在定位加载槽时要以确定的边缘加载槽为控制线,之后对其它加载槽进行定位。这一过程的操作相对简单,然而却很容易导致误差出现,且整体控制能力不足。在支设加载墙模板时可以使用常规剪力墙模板支设法,使用厚度为11 mm的厚胶合板模板、M12的对拉螺栓、竖向木楞以及横向脚手架来固定。因为墙体比较高的缘故,这时如果不使用特殊加固措施,最终将很难确保加载墙表面的平整度。

3.2 改进施工方法

在实际施工时,要加工加载孔,可以使用厚度为10毫米的钢板焊接成型模具,这样可以提高加载孔的精度,同时也可以实现批量生产,提高施工效率。还可以使用20的螺纹钢筋来制作加载孔定位控制工具,用于对加载孔进行定位。这样虽然提高了调校的难度,然而却可以更好地固定加载孔位置,同时确保加载孔和加载墙保持垂直。在定位加载槽时可以建立统一的定位体系来确保加载槽精度,当确保所有加载槽的定位精度都达到标准后就可以开始焊接过程。这时首先要在垫层上放出加载槽的尺寸控制线,之后将台座四角的角钢固定住,使用钢丝拉通线,使用经纬仪和水准仪确定其余控制线,之后焊接好加载槽和角钢支架,同时使用螺纹短钢筋固定好加载槽[2]。这种施工方法相对较为复杂,但可以提高加载孔的定位精度。

此外,想要使加载墙面模板保持垂直,同时确保在浇注混凝土时不会出现鼓模和加载孔移位现象,还要改进现有的墙体模板,提高模板厚度,同时将对拉螺栓型号和间距进行调整。想要做到这一点,就需要制定出专业的加载墙模板专项施工方案。

3.3 确定施工方法

无论是常规施工方法还是本次研究所改进的施工方法,二者之间各有优劣。为了确保本次施工的正常进行,同时保证工程的质量达到标准,必须要使用更好的施工方法来进行施工,这样一方面可以加快工程施工效率,另一方面还可以降低工程施工成本。

在本工程施工中选择使用制作加载孔成型模具来加工加载孔,同时选择建立加载孔和加载槽定位系统,建立加载墙模板支撑体系,这样就可以使工程质量达到预期目标。

4 工程施工关键环节施工技术

下面针对本工程施工的几个关键环节施工技术进行详细分析。

4.1 研制加载孔成型模具

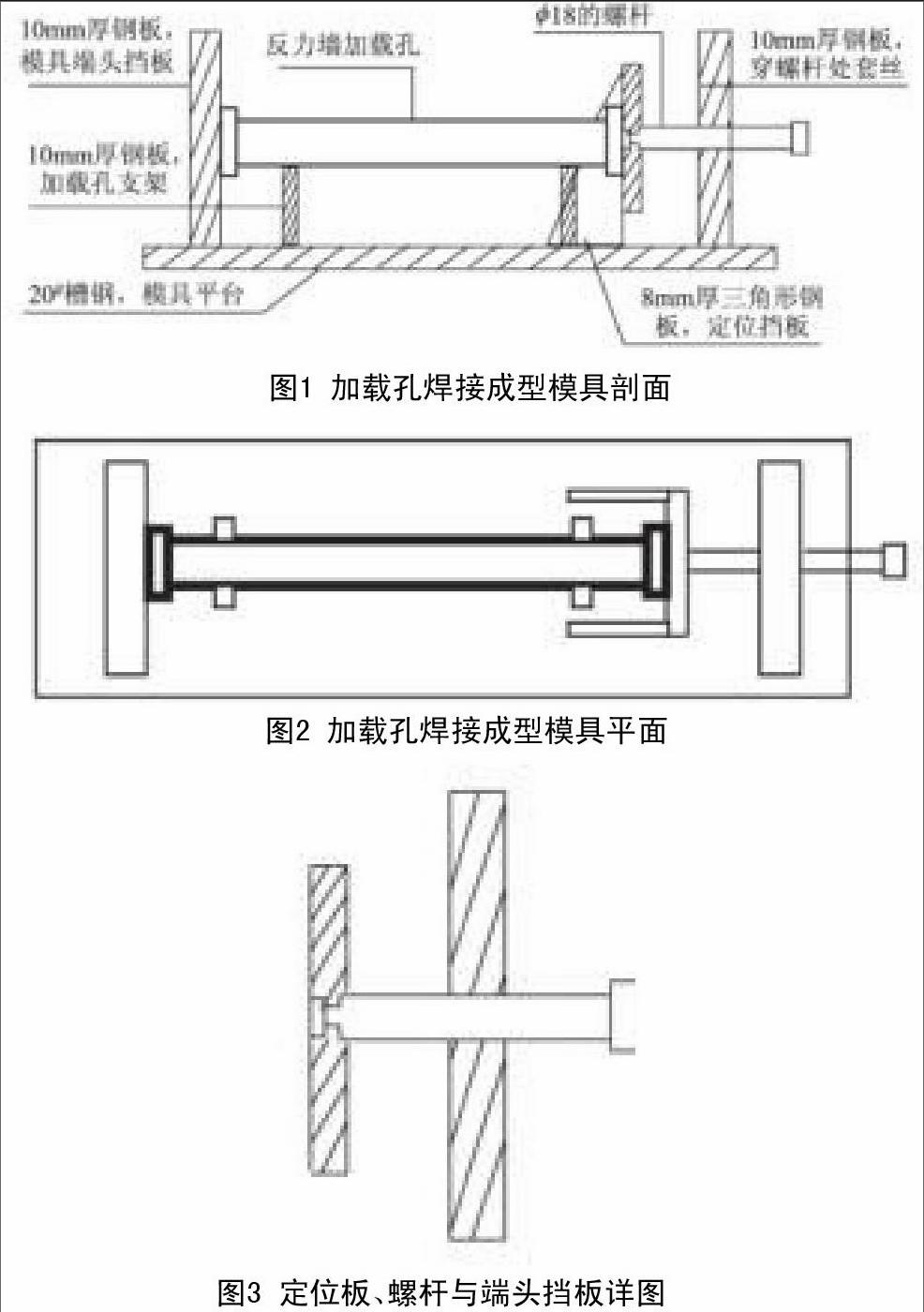

在实际施工过程中,为了确保加载孔的长度误差符合标准,必须要使用10 mm厚度的钢板加工成加载孔焊接成型模具,如图1、图2所示,同时使用20#平整槽钢作为模具平台,使用同样厚度为10 mm的钢板来充作模具端头挡板,该挡板的一头要开口套丝,在开口处插入18螺杆,将螺杆卡到加载孔定位板里,使其可以在里面自由转动。

与此同时,要借助于螺杆推动加载孔定位板自由伸缩,使用厚度为10 mm的钢板加工成加载孔支架,如图3所示,把加载孔支架垂直焊接到模具平台上,保证两个支架互相平行,同时确保内凹圆弧中心线和模具平台边缘线保持平行[3]。要以不开孔的端头挡板内侧为起始点向另一侧平行与模具平台边缘量出加载孔的长度,之后在这里焊接8 mm厚的三角形钢板,用以作为加载孔定位挡板。

4.2 加载槽定位系统的建立

在进行这一环节时,首先要根据加载槽的尺寸及结构轴线位置在垫层上放出位置控制线,之后检查没有问题后就要焊接角钢支架。具体操作时首先要将四周和角部支架角钢的位置进行固定,随后固定周边竖向以及横向角钢的位置,同时校正偏差,确认无误后就可以正式焊接固定四周竖向和横向的角钢。以四轴定位角钢为定位点来拉纵横钢丝控制线,之后使用同样的方法来校正剩下的角钢位置,同时在中间和上部焊接好拉接角钢,使整个支架保持整体状态。

当绑扎完加载槽底部的钢筋后,就要开始安装固定加载槽了。具体操作时首先要测量好加载槽的竖向尺寸,随后在加载槽底部竖向角钢上焊接L50*4的横向角钢来充作加载槽的支承。之后焊接加载槽底部和槽钢槽口,同时焊接加载槽和竖向角钢支架。等安装完加载槽,并且确定加载槽误差符合相关标准后,就可以焊接加载槽和角钢支架,同时使用20的螺纹短钢筋来固定好加载槽,确保其不会在浇注混凝土时发生移动。

4.3 加载孔定位系统的建立

在进行该环节时,首先要使用20的螺纹钢筋制作加载孔支架,支架间距与加载孔设计孔心距离相同,在其底部布置好四根长50公分的底座钢筋和支架,将其焊接好。随后把加载孔支架放到受力钢筋的内侧,根据受力钢筋的绑扎高度来绑扎横向钢筋,随后把加载孔放到支架横向钢筋上。

等绑扎完受力钢筋后,要在反力墙外侧设置一个和内支架相同的外支架,使用短钢筋将内支架顶部和外支架顶部焊接起来,同时对内支架和外支架的垂直度进行调整,之后使用18的钢筋焊接钢筋和主体结构上的预埋钢板,确保支架垂直高度不会发生变化。

与此同时,还要在外支架上按加载孔的间距拉横向和竖向钢丝线作为控制线对加载孔的平整度和垂直度进行调校,直到确定调整偏差符合设计要求后才可以在内支架上焊接加载孔。

4.4 加载墙模板支撑体系的建立

在该环节实际操作过程中,在安装前,首先要使用厚度为17mm的胶合板模板与竖向木楞按照2m的间距钉在一起。当调校完加载孔后,需要割除加载孔外支架,同时再次调校加载孔的平整度和垂直度,校核完毕后要安装反力墙模板,设模板水平可调控制杆,从而精确定位木楞的位置。水平可调控制杆可以调整模板平整度,使用M16的对啦螺栓穿过均匀布置的加载孔,在加载孔两侧增设模板支撑,从而形成一拉一顶的整体支撑体系。

5 结 语

在钢筋混凝土施工工程中,反力墙的作用是非常重要的。本次研究探讨了反力墙关键工序的施工改进技术,提出并分析了研制加载孔成型模具、加载槽定位系统的建立、加载孔定位系统的建立以及加载墙模板支撑体系的建立等关键工序。随着未来我国钢筋混凝土工程的不断发展,相信反力墙施工技术也会日益完善起来。

参考文献:

[1] 王刚,王琼梅,张兴虎.浅谈结构实验室的建设[J].结构工程师,2015(S1): 78-79.

[2] 荣彤,刘元亮,李红德.大型反力墙结构施工技术[J].建筑施工,2016(10): 29-30.

[3] 杨斌,郭小燕,姚勇.某大型预应力反力墙的施工工艺分析[J].山西建筑, 2015(03):28-29.