材料表面超声成像修正方法

2016-11-10苟继军王春好邓金华

苟继军,王春好,邓金华

(1.中国机械设备工程股份有限公司,北京 100055;2.北京科技大学机械工程学院,北京 100083)

材料表面超声成像修正方法

苟继军1,王春好1,邓金华2

(1.中国机械设备工程股份有限公司,北京 100055;2.北京科技大学机械工程学院,北京 100083)

在超声检测过程中,材料的表面粗糙度越大,越容易使得有用的超声信号被淹没在复杂的背景噪声中,造成缺陷等特征信息难以被有效识别。因此,提出一种基于频谱能量差的材料表面超声成像修正方法。该方法以表面粗糙度小的超声信号作为模板,比较表面粗糙度大的超声信号与该模板信号的频谱差异,并将该差异值补偿到受表面粗糙度影响较大的超声信号中去,以减少材料表面粗糙度对超声检测结果的影响。利用超声显微镜对无间隙原子钢的表面进行超声检测,获得材料表面的超声成像,通过对修正前后的结果进行比较,验证了新方法的有效性。

超声成像;表面粗糙度;频谱能量差;超声显微镜

1 引 言

超声检测是一项实用的无损检测技术,在不对材料本身做破坏处理的情况下,能观察材料从表层到数十毫米深度范围内的微米量级的结构特征,可以实现对材料内部的夹杂、裂纹等缺陷以及其它组织结构的无损检测与性能评价,在材料科学、电子工业、医学等领域具有广泛的应用[1-3]。在超声的实际检测过程中,材料的表面粗糙度不可避免地会对超声检测的准确性和可靠性带来影响。过大的粗糙度不但使得探头与工件的耦合效果不好,甚至会恶化超声信号,造成超声检测结果的严重失真[4]。此外,材料表面粗糙度会对超声信号的脉宽、波峰位置、相位以及回波信号的幅值产生影响[5-6],使得难以准确评价被测材料的相关属性及其特征。

早在上世纪80年代末,已有研究人员就材料粗糙表面对超声检测结果的影响进行了分析讨论。Peter B.Nagy等[7]研究了超声波在粗糙表面的透射问题,结果表明,材料的粗糙表面会严重影响超声信号的真实性。90年代,Jmaes H.Rose[8]对超声波在粗糙的固-液界面的透射和反射现象进行了分析,研究了表面粗糙度和探头频率等因素对超声波衰减的影响。2005年,Palanisamy S.等[9]通过对铝合金铸件的超声检测,全面分析了表面粗糙度和耦合剂等因素对试件中超声信号的影响,指出表面粗糙度是使超声波能量损失的主要因素之一,表面粗糙度会影响试验精度以及检测的灵敏度。2011年,Ziqiang Chen等[10]针对超声波在粗糙固-液界面的透射问题建立了随机粗糙界面的双透射理论模型,深入分析了粗糙表面对双透射超声信号损失的影响。

在国内,代树武[11]等利用散射幅度和微扰近似方法研究了超声波在粗糙界面上的散射现象,并利用相关公式对复杂弹性界面上的散射问题进行了描述。刘贵民等[12]针对粗糙表面固-液耦合的问题,探讨了由于表面粗糙度的不同所导致的超声信号的耦合损耗,推导出了材料表面粗糙度和信号增益衰减量之间的关系。

综上所述,前人主要从理论模型出发,深入分析材料表面粗糙度对超声检测结果造成的影响。但在超声的实测过程中,在已经获得了超声信号的情况下,如何通过信号处理的方法,从复杂的背景信号中提取出有效的超声信号,以减少材料表面粗糙度对超声检测结果的影响是亟待解决的问题。

本文提出了基于频谱能量差的材料表面超声成像修正方法。该方法的核心思想是:以材料表面粗糙度较小情况下所获得的超声信号作为“模板”,以材料表面粗糙度较大情况下的超声信号作为待分析信号。首先找到“模板”信号与待分析信号之间的频谱差异信息,再利用这种差异信息对待分析信号进行补偿,以减少由于材料表面粗糙度对超声检测带来的不利影响。新方法的优势在于:仅需对材料进行一次处理,在获得“模板”信号后,主要是利用信号处理的方法对受粗糙度影响较大的超声信号进行修正,无需每次都利用机加工打磨、化学腐蚀等方法对材料表面进行处理,就可以获得较为理想的材料表面超声成像结果,为缺陷特征的有效识别奠定基础。本文以无间隙原子钢为试验对象,利用VUE-400超声显微镜系统对试验材料表面进行超声检测,通过对修正前后的结果进行比较,验证了新方法的有效性。

2 方法的基本原理

2.1 超声C扫成像的定义

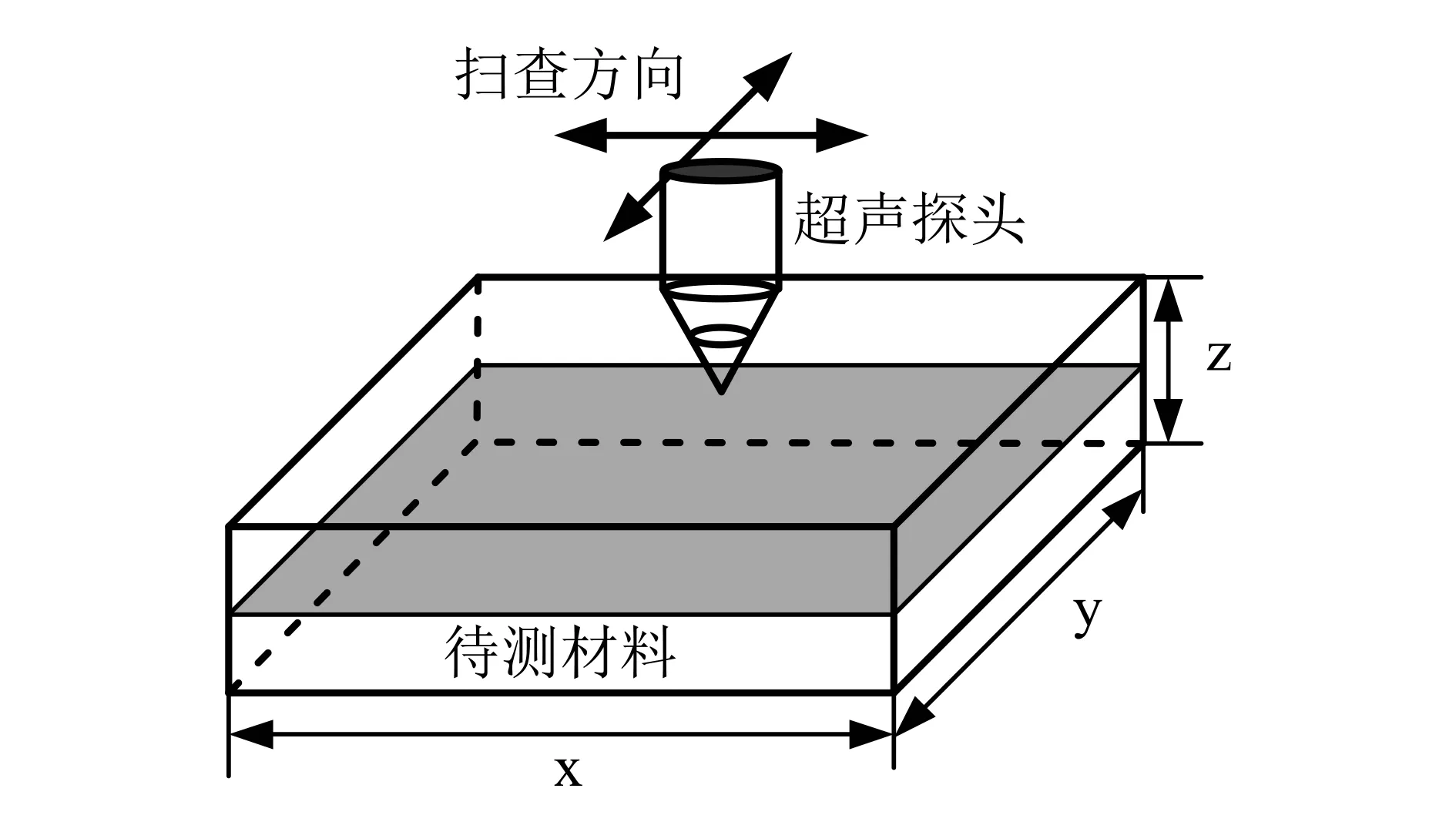

通过移动超声探头,沿着材料的X和Y方向进行逐点扫查,获得一组超声信号。将信号的幅值转换为灰度值,则可以得到一张灰度图像,以此来反映材料在Z方向上不同深度情况下的结构特征,整个处理过程称为超声C扫成像,如图1所示。

图1 超声C扫成像示意图

在检测过程中,超声探头在每一个扫查点处都会采集到一个超声信号xij(t),i=1,2,…,m,j=1,2,…,n,其中,n表示沿着X方向进行逐列扫查的点数,m则表示沿着Y方向进行逐行扫查的点数。待扫查完毕后,可以获得信号矩阵M:

(1)

当沿着如图1所示的Z方向对材料内部某一深度位置进行C扫成像时,实质上是取出各扫查点超声信号对应位置处的幅值Pij,由此可以得到C扫幅值矩阵P:

(2)

将矩阵P中的各幅值数据转换成灰度值,便可得到C扫成像结果。本文主要是对信号矩阵M进行修正,可获得新的幅值矩阵P,并在此基础上进行重新成像,从而实现减少表面粗糙度对超声检测结果影响的目的。

2.2 超声信号的时域波形与频谱

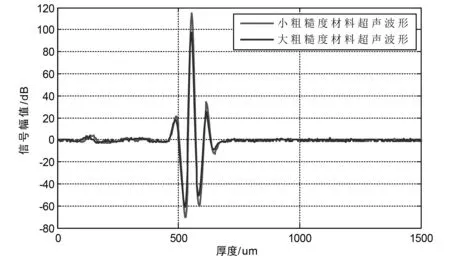

根据C扫成像原理,材料表面不同粗糙度的C扫成像结果不同,其原因实质上是各扫查点处的超声信号在对应位置处的幅值存在差异,如图2所示。图2为同类型材料,不同表面粗糙度的超声信号的时域波形。从图2可以看出,当超声波入射到大粗糙度材料表面时,会在表面处发生散乱的背散射现象,使部分声能无法进入材料内部,造成超声波衰减,因此所接收到的超声波信号幅值较低。而对于小粗糙度材料,超声波在材料表面处的背散射现象较弱,衰减较小,可近似看作是镜面反射,因此超声波信号的幅值较高,由此造成C扫成像的差异。

图2 不同粗糙度材料的超声波时域波形对比

设小粗糙度材料的超声信号为x1(t),大粗糙度材料的超声信号为x2(t),对两个信号分别进行如式(3)、式(4)所示的傅里叶变换,得到对应的频谱信号X1(f)与X2(f)。

(3)

(4)

图3为超声信号与经傅里叶变换后的频谱图。从图3中可以看出,在同类型材料,但表面粗糙度不同的情况下,小粗糙度材料与大粗糙度材料的超声信号在频域上的差别更为显著。表面粗糙度小的材料有较高的频谱能量,而表面粗糙度大的材料所对应的频谱能量则相对较小。因此,可以将这种频谱的能量差作为补偿量,对大粗糙度材料的超声信号进行修正,以减少由于表面粗糙度对超声信号带来的影响。

图3 不同粗糙度材料的超声波频域波形对比

2.3 方法的计算步骤

(1)获得模板信号。取待分析材料的一部分来进行表面处理,获得粗糙度较小的表面形貌,取该材料上检测得到的若干个超声信号的平均值作为模板信号xm(t)。

(5)

(6)

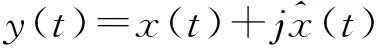

根据Hilbert变换的性质,复信号y(t)的模即为原信号x(t)的包络:

(7)

进一步将时域的包络转换为频域的包络,可表示为:

(8)

(9)

(10)

式中,f2与f1分别为信号频谱上下限频率值。

在一项关于子宫癌肉瘤的大规模研究中发现,术后辅助放疗可有效控制复发、延长术后生存周期,而这其中受益最大者为子宫癌肉瘤Ⅳ期的患者[16],但考虑到放疗的低效性及其严重的并发症,术后是否行辅助放疗还应综合考虑患者的年龄、身体状况及疾病的期别等一系列因素。

(4)计算频谱能量差ΔEij。频谱能量差反映了模板信号xm(t)与大粗糙度材料上各个超声信号xij(t)之间的差异程度,ΔEij越小,说明待分析的材料表面粗糙度越小;反之,ΔEij越大,说明该材料的表面粗糙度越大。

(11)

(5)获取差异系数矩阵。为剔除异常点的影响,对频谱能量差ΔEij进行方差零均值化处理,获得差异系数矩阵B。

(12)

(6)修正大粗糙度材料的超声信号。用获得的差异系数矩阵B与原始超声信号矩阵M相乘,获得修正后的信号矩阵A。

A=B×M

(13)

(7)C扫成像。利用修正后的超声信号矩阵A重新进行C扫成像分析,获得修正后的超声成像结果。

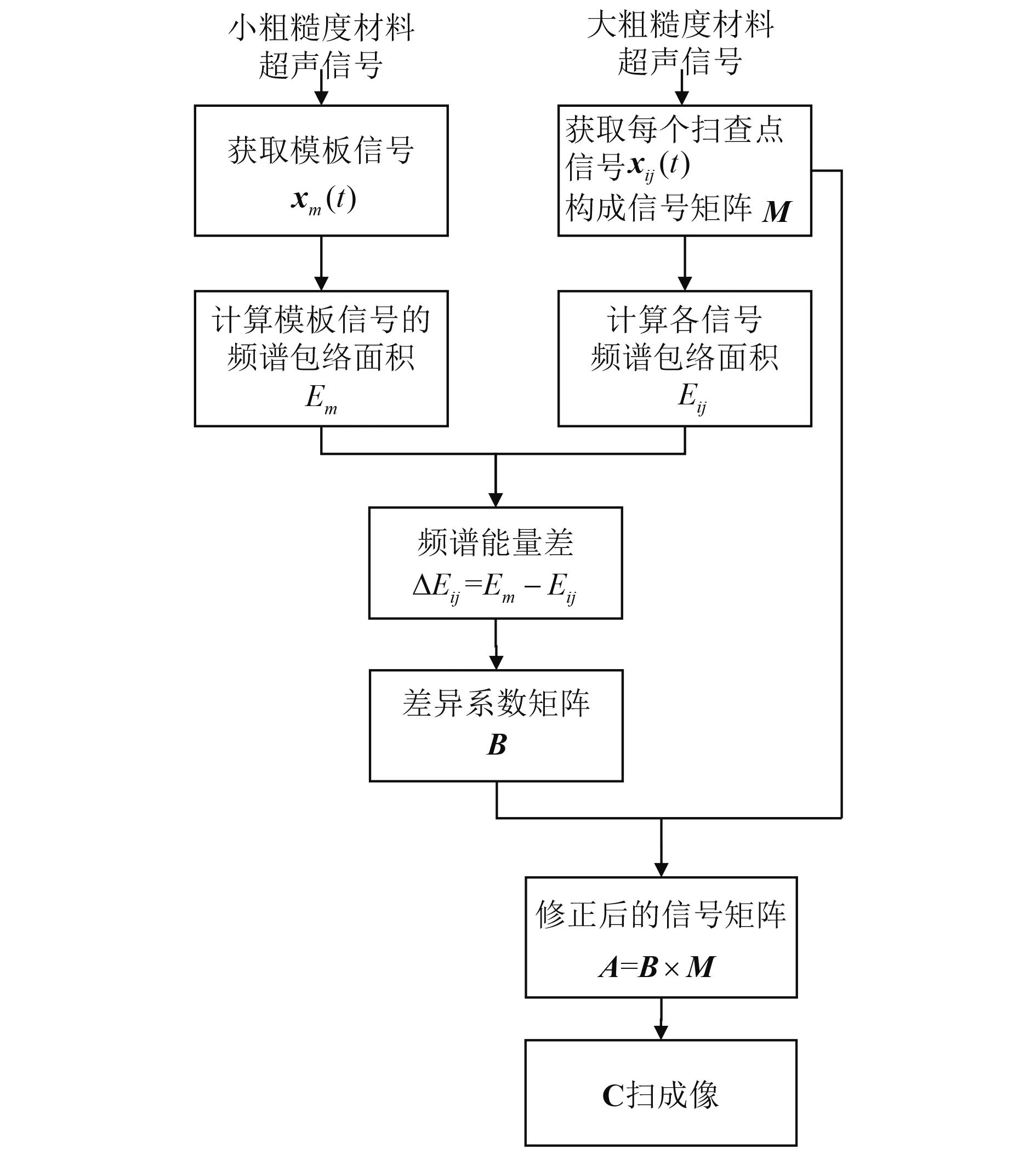

上述步骤对应的算法流程如图4所示。

图4 算法流程图

3 试验验证分析

试验对象为无间隙原子钢,其组织为尺寸大小均匀的等轴多边形铁素体,平均晶粒尺寸20 μm,属常见的工业细晶粒级别。利用2000目细砂纸对材料表面进行打磨,测得打磨后的表面粗糙度Ra=0.1 μm。采用美国OKOS公司VUE-400超声显微镜系统分别对小粗糙度材料与具有大粗糙度的原始材料进行检测,得到对应的超声信号矩阵。检测过程中所选用的探头频率为50 MHz,扫查范围为500 μm×500 μm,扫查步长1 μm,采样率1 GHz。

3.1 探头聚焦在材料表面的试验结果分析

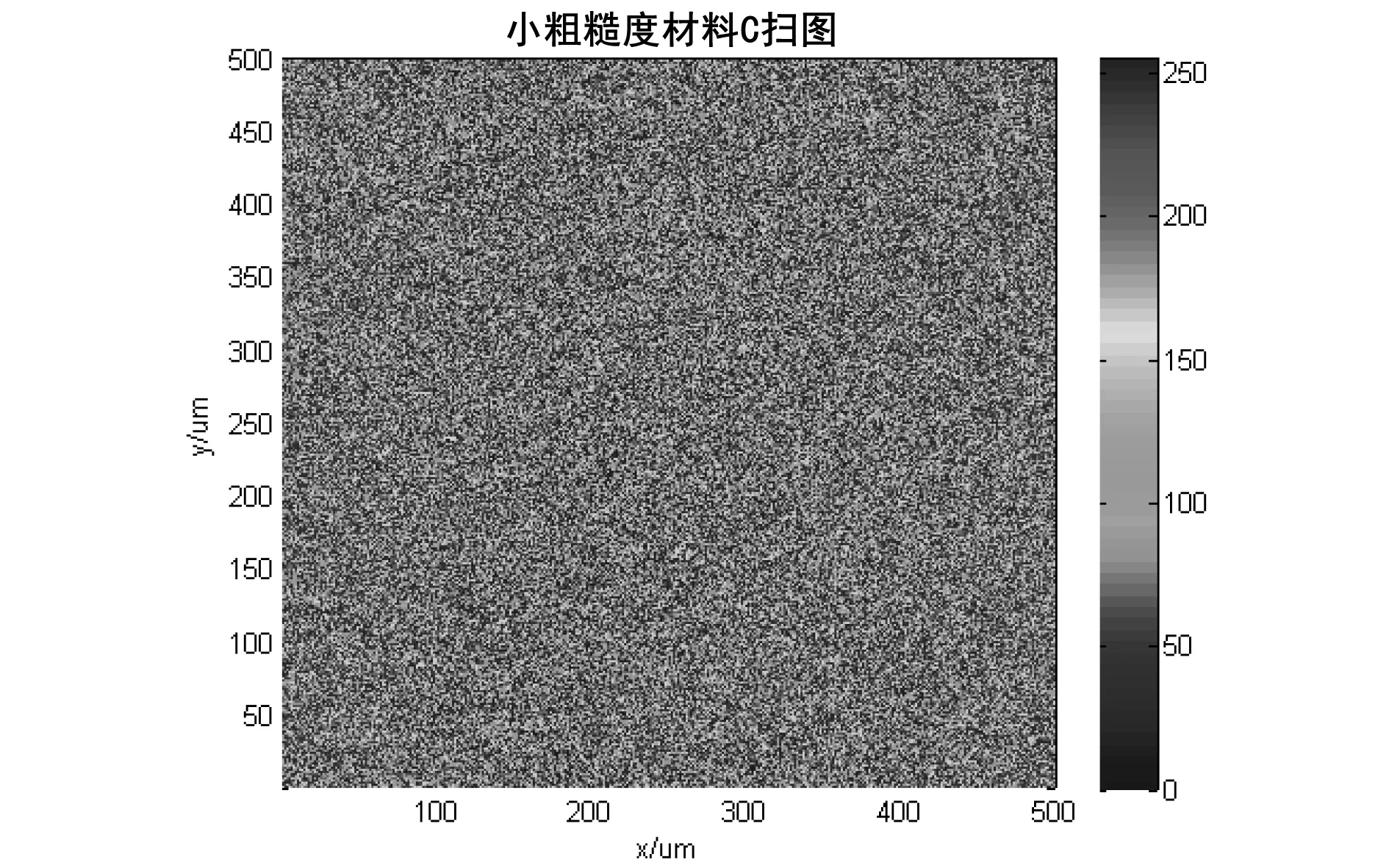

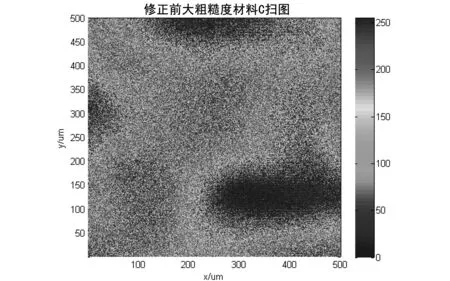

探头聚焦在表面时,利用基于频谱能量差的材料表面超声成像修正方法,对大粗糙度材料的超声信号进行修正,结果如图5所示。

(a)小粗糙度材料的C扫成像图

(b)修正前大粗糙度材料的C扫成像图

(c)修正后大粗糙度材料的C扫成像图图5 超声信号修正前后材料表面C扫成像结果

从图5(a)中可以看出,小粗糙度材料的C扫成像图的颜色分布呈随机分布状态;而在修正前的大粗糙度材料的C扫成像图中(如图5(b)所示),颜色分布比较集中,蓝色区域表示粗糙度较小,而红色区域则表示粗糙度较大,说明该材料受表面粗糙度影响较为明显。在图5(c)中,经过算法修正后,材料表面的C扫成像图的颜色分布更加接近小粗糙度材料的C扫成像的效果,说明其受材料表面粗糙度的影响减弱。这是因为受粗糙度影响较大的超声信号在经过修正后,其频谱能量得到补偿,各扫查点信号在成像位置处的幅值与小粗糙度材料的信号幅值更加接近,所以C扫成像图的颜色分布也更为均匀。

为了定量描述新方法对受表面粗糙度影响的超声信号的修正效果,定义变异系数CV(coefficient of variation)来对修正结果进行评价。变异系数CV定义为成像矩阵幅值的标准偏差与平均值的比值,用来表征成像矩阵内幅值的离散程度。变异系数CV越大,说明C扫成像矩阵中的幅值离散程度越大,进而推断出材料表面粗糙度对超声检测结果有较大影响。变异系数CV可用如下公式表示:

(14)

其中,σ表示幅值矩阵的标准差,A则表示幅值的平均值。

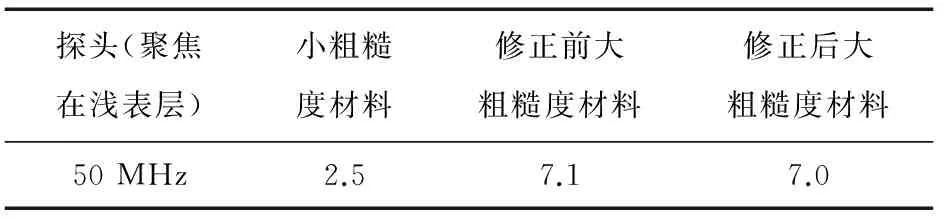

利用公式(14),可以分别计算获得小粗糙度材料、修正前大粗糙度材料、修正后大粗糙度材料的变异系数CV值,结果如表1所示。

从表1中可以看出,修正后大粗糙度材料的变异系数CV值显著减小,更加接近于小粗糙度材料的变异系数。由此说明,大粗糙度材料的超声信号在经过频谱能量差的修正处理后,能够有效地减少材料表面粗糙度所带来的影响。

3.2 探头聚焦在材料浅表层的试验结果分析

为研究超声探头聚焦位置对试验结果的影响,将探头聚焦在材料表层以下约800μm处,分别对小粗糙度材料和大粗糙度材料进行检测,再按照图4所示的计算流程,对大粗糙度材料的超声信号进行修正,最后通过计算变异系数CV值来比较修正前后的变化,结果如表2所示。

表2 探头聚焦在材料浅表层时的变异系数CV

由表2可以看出,随着探头聚焦位置的下移,修正前后的CV值变化并不明显,原因在于:当超声波能量聚焦区域由材料表面下移到材料的内部后,材料表面处的超声波的声束变粗,散射更加严重,造成在材料表面反射出来的超声波能量降低,进而引起超声波对具有不同表面粗糙度材料的检测灵敏度变差,使得小粗糙度材料和大粗糙度材料的超声信号在频谱能量上的差异性变小。因此,经过修正后的效果并不显著。综上所述,为克服表面粗糙度对超声检测结果的影响,应该将探头聚焦在材料表面,才能获得较为理想的修正效果。

4 结 论

(1)为解决材料粗糙表面对超声成像的影响,提出了一种基于频谱能量差的材料表面超声成像修正方法。对于同类型材料,利用受表面粗糙度影响较小的超声信号作为模板,通过计算模板信号与大粗糙度情况下的超声信号之间的频谱能量差,并以此作为补偿因子,减弱材料表面粗糙度对超声信号带来的影响。该方法可以看作是一种“软”处理方法,主要是利用信号处理的相关理论对超声信号进行的修正,除在获得模板信号时需对材料进行表面处理外,无需每次都利用机械加工或化学腐蚀等方法对待测材料表面进行过渡处理来减少粗糙度对超声信号的影响, 可以为材料的超声检测提供一种新的分析手段。

(2)对具有不同粗糙度的无间隙原子钢材料进行超声检测,定义变异系数CV对修正效果进行评价。结果表明,当探头聚焦在材料表面时,新方法可以有效地减小由于表面粗糙度所带来的影响。

[1]美国无损检测学会.美国无损检测手册[M].《美国无损检测手册》译审委员会,译.北京:世界图书出版公司,1996.

[2]梁宏宝,朱安庆,赵玲.超声检测技术的最新研究与应用[J].无损检测, 2008, 30(3):174-177.

[3]郭立伟, 刚铁, 胡欣. 表面不平度对近表面缺陷的超声检测的影响[J]. 焊接学报, 2006, 27(12):81-84.

[4]许遵言,张俭.超声探伤中表面粗糙引起干扰信号的判别[J].无损检测, 2003, 25(3):150-151.

[5]李华德, 张利, 赵艳红,等. 铝合金锻件表面粗糙度对超声波探伤缺陷评定的影响[J]. 轻合金加工技术, 2008, 36(4):26-29.

[6]刘新星,谭家隆,杨那.表面粗糙度对壁厚超声测量影响规律的探讨[J/OL].北京:中国科技论文在线, 2011-05-24.

[7] Nagy P B, Adler L. Surface roughness induced attenuation of reflected and transmitted ultrasonic waves[J]. The Journal of the Acoustical Society of America, 1987, 82(1): 193-197.

[8]Rose J H, Bilgen M, Nagy P B. Acoustic double‐reflection and transmission at a rough water-solid interface[J]. The Journal of the Acoustical Society of America, 1994, 95(6): 3242-3251.

[9]Palanisamy S, Nagarajah C R, Iovenitti P. Effects of grain size and surface roughness on ultrasonic testing of aluminum alloy die castings[J]. Materials evaluation, 2005, 63(8):832-836.

[10]Chen Z, Yang L. Signal loss of double transmissions of ultrasonic waves through random rough surfaces[J]. Ultrasonics, 2011, 51(1): 49-56.

[11]代树武, 张海澜. 弹性波在固体自由粗糙平界面上的散射[J]. 声学学报, 2003,28(2):107-115.

[12]刘贵民, 张昭光. 超声检测中表面粗糙度引起的声衰减补偿[J]. 无损检测, 2007, 29(4):206-208.

[13]陈志新, 徐金梧, 杨德斌. 互为Hilbert变换对的正交小波构造及其应用[J]. 北京科技大学学报, 2008, 30(4):446-451.

Correction Method for Ultrasonic Imaging of Material Surface

Gou Jijun1, Wang Chunhao1, Deng Jinhua2

(1.China Machinery Engineering Corporation, Beijing 100055, China;2.School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

In the process of ultrasonic test, the larger the surface roughness of material is, the easier the ultrasonic signal is buried in the complex background noises. So the defects and other feature information are difficult to be identified effectively. A correction method for ultrasonic imaging of material surface based on spectral energy difference is proposed. In the method, the ultrasonic signals of material with small surface roughness are used as a template signal. A value of spectral energy difference is calculated by comparing the template signal and ultrasonic signals of material with large roughness. In order to reduce the effects of surface roughness on the ultrasonic test results, the value is used as compensation for the ultrasonic signals that are strongly influenced by the rough surface. Ultrasonic imaging of material surface is obtained by utilizing the ultrasonic microscope to measure the interstitial-free steel. The effectiveness of the proposed method is proved by comparing the results before and after the correction.

ultrasonic imaging; surface roughness; spectral energy difference; acoustic microscope

2016-08-08

苟继军(1978-),男,汉族,陕西人,硕士。

邓金华(1991-),男,硕士,主要研究方向:金属材料、复合材料内部缺陷无损检测。

国家自然科学基金资助项目(No.51575038)。

TG115.28+5

B

10.3969/j.issn.1674-3407.2016.03.001