动力锂离子电池温度场的计算机仿真分析

2016-11-10邵艳涛姜保军

邵艳涛,姜保军

Shao Yantao,Jiang Baojun

(重庆交通大学 机电与车辆工程学院,重庆 400074)

动力锂离子电池温度场的计算机仿真分析

邵艳涛,姜保军

Shao Yantao,Jiang Baojun

(重庆交通大学 机电与车辆工程学院,重庆 400074)

针对放电过程中,锂离子电池生热和散热问题,利用有限元分析软件ANSYS/Fluent,模拟分析锂离子电池在不同对流换热系数和不同放电倍率条件下的三维温度场分布情况。结果表明,锂离子电池温度场分布情况与对流换热系数和放电倍率存在一定关系。

锂离子电池;ANSYS;温度场

0 引 言

作为纯电动汽车三大核心部件之一,凭借其能量密度高、循环寿命长、自放电率低和无记忆效应等优点,动力锂离子电池成为纯电动汽车的优先选择。然而在实际应用过程中,锂离子电池燃烧爆炸安全问题成为阻碍纯电动汽车快速发展的致命因素,其原因大部分是因为电池内部大量热量的产生导致电池温度升高。过高的电池温度会降低电池的使用性能、循环寿命和安全性,同时,电池内部反应产生的热量如不能够及时散失掉,也将导致电池温度不断升高,从而加剧电池的恶性循环;因此,在不同对流换热系数和不同放电倍率条件下对锂离子电池的三维温度场进行研究。

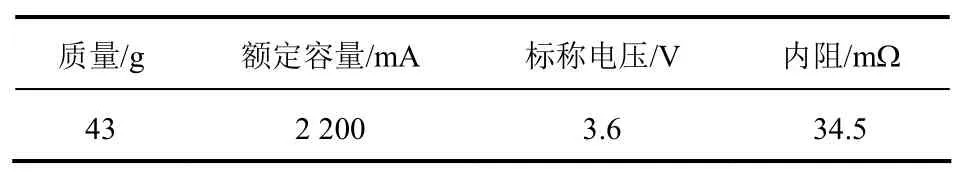

选用目前应用比较广泛的圆柱形 18650锂离子电池,利用有限元仿真软件ANSYS/ Fluent对锂离子电池三维温度场进行模拟分析,获得电池整体温度分布情况。其正极材料为LiCoO2,负极材料为石墨,电池的物理参数见表1。

表1 电池物理参数

1 锂离子电池单体三维瞬态传热模型的建立

1.1 数学模型的建立

锂离子电池由正负极片、正负极集流体和隔膜等材料组成,它们之间按照一定顺序叠绕而成。电池单体内部结构比较复杂,如果按照真实的实物进行建模非常困难,为了简化计算,对 18650电池物理模型作如下简化和假设。

1)电池内部辐射散热影响忽略不计;

2)电池内部对流换热影响忽略不计;

3)电池的各种性能参数(包括内阻)为常数,不随温度和放电深度变化;

4)电池内部产热均匀;

5)电池在各个方向的比热容和导热系数相同。

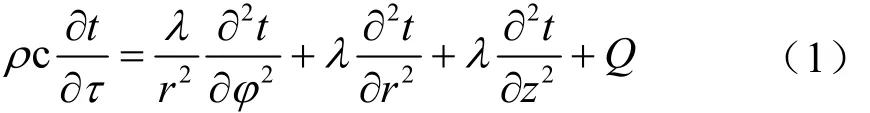

根据以上简化和假设,建立圆柱形锂离子电池三维瞬态产热数学模型[1]

1.2 电池内部生热速率的确定

电池在正常充放电过程中,产热量主要来自电化学反应生热、极化内阻生热和欧姆内阻生热。目前,电池产热通过实验和数值计算 2种方法获得,文中采用Bernardi等[2]人提出的理论公式

式中,I为电池单体电流,放电为正,充电为负,A;V为电池体积,m3;Eoc为电池开路电压,V;E为电池工作电压,V;T为电池工作温度,K;dEoc/dT为温度影响系数,在很小的范围内变动,其取值为-0.3 mV/K[3]。

(Eoc-E)可以用电池电流与电池内阻乘积表示,式(2)可以简化为

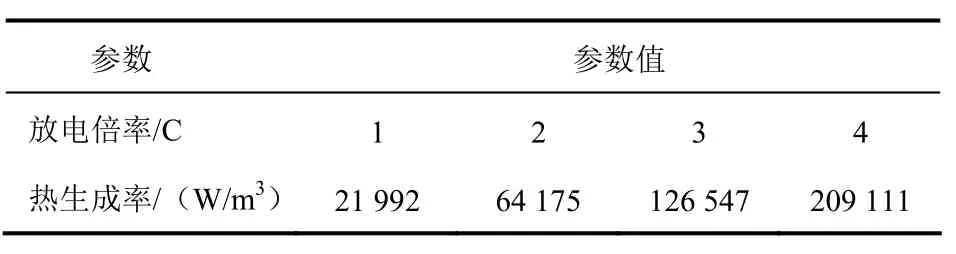

式中,R为电池内阻,mΩ。由此可得出锂离子电池单体1C、2C、3C和4C放电时单位体积的生热速率,结果见表2。

表2 锂离子电池单体不同倍率放电时单位体积的生热速率

2 锂离子电池单体生热温度场仿真分析

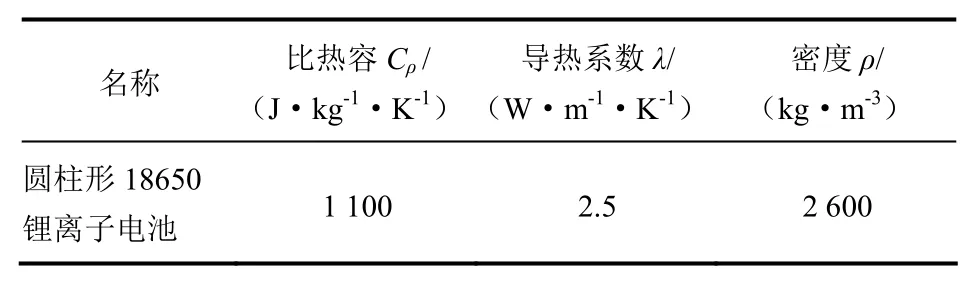

圆柱形 18650锂离子电池简化为圆柱体,包含电池壳和内核。电池的性能参数见表3。几何模型使用ANSYS/ICEM CFD软件中非结构化网格划分,网格总数为31 567,如图1所示。仿真模型采用ANSYS/Fluent有限元分析软件中的瞬态分析和Laminar层流模型,单体电池与周围流体初始温度均为298.15 K。

表3 圆柱形18650锂离子电池性能参数

2.1 不同放电倍率对电池温度场和电池最高温度的影响

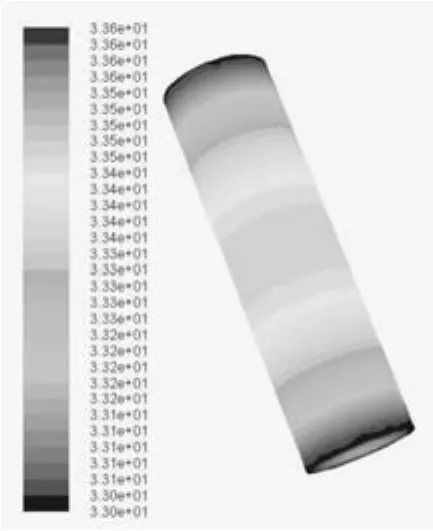

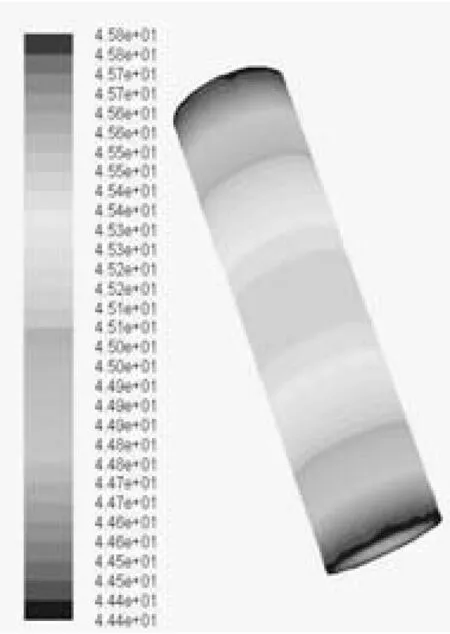

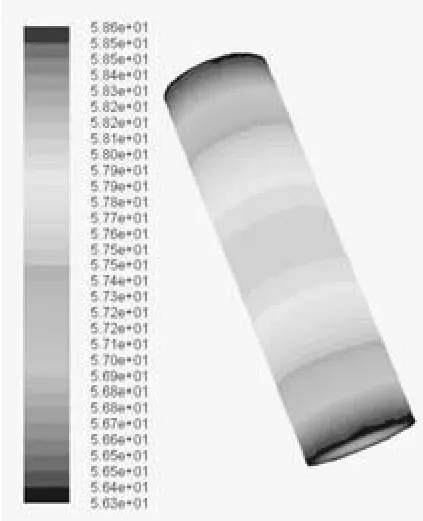

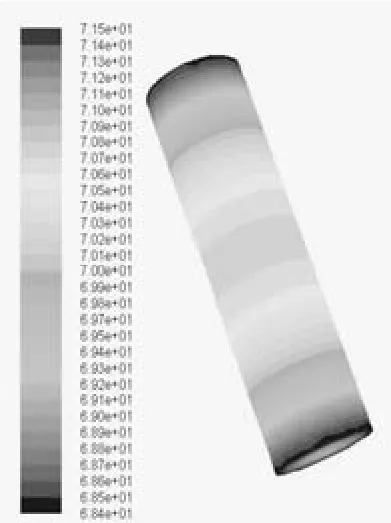

对流换热系数h为10 W·m-2·K-1,当锂离子电池单体以1C、2C、3C和4C放电结束时,电池单体温度场分布云图如图2~5所示。

图1 电池单体有限元模型

图2 1C放电

图3 2C放电

图4 3C放电

图5 4C放电

从图2~5可以看出,当电池单体在其他条件不变,放电倍率分别为1C、2C、3C和4C时,电池最高温度依次为 33.6 ℃、45.8 ℃、58.6 ℃和71.5 ℃,电池最低温度依次为 33 ℃、44.4 ℃、56.3 ℃和 68.4 ℃,电池单体内外温度差分别为0.6 ℃、1.4 ℃、2.3 ℃和3.1 ℃。形成以上结果的原因在于,电量相同的电池,随着放电倍率的增大,电池放电时间缩短,导致电池短时间内释放出的热量越多;同时电池是一个均匀的发热源,表面散热面积固定,散热时间越短,热量则无法迅速通过周围冷却流体散失掉,从而热量在电池内部发生聚集,造成核心处温度升高,电池内外温差变大。

2.2 不同对流换热系数对电池温度场和电池最高温度的影响

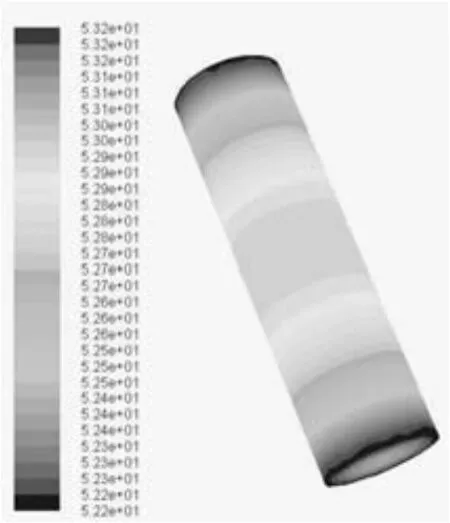

电池按2C放电,当电池表面对流换热系数h不同时,电池单体内部温度场分布如图6~9所示。

图6 h=5W·m-2·K-1

图7 h=10W·m-2·K-1

图8 h=15W·m-2·K-1

图9 h=20W·m-2·K-1

从图6~9可以看出,当锂离子电池单体按2C倍率放电,对流换热系数分别为5 W·m-2·K-1、10 W·m-2·K-1、15 W·m-2·K-1和20 W·m-2·K-1时,电池最高温度分别为53.2 ℃、45.8 ℃、41.1 ℃和38 ℃,电池最低温度分别为52.2 ℃、44.4 ℃、39.5 ℃和36.3 ℃,电池最高温度之间的温度差为7.4 ℃、4.7℃和3.1 ℃,电池单体内外温度差为1 ℃、1.4 ℃、1.6 ℃和1.7 ℃。形成以上结果的原因在于,对流换热系数越高,电池表面与周围冷却流体交换的热量越多,电池外壳与外界交换热量越快,电池最高温度越低,电池温度差越大。同时,随着对流换热系数的增加,对电池最高温度影响越小,其相应的成本越高,因此,对流换热系数应设置在合理的范围内。

3 结 论

以圆柱形18650锂离子电池单体为研究对象,通过合理的简化和假设,利用ANSYS/ Fluent有限元分析软件,模拟仿真锂离子电池单体在不同放电倍率和不同对流换热系数下的三维温度场分布情况,并分析了数据结果。通过分析数据结果,得到如下结论:

1)放电倍率越高,则电池散热时间越短,电池最高温度越高,电池内外温度差越大;

2)对流换热系数越高,则电池表面与周围冷却流体换热越多,电池最高温度越低,电池内外温度差越大,但相应的由电池散热所消耗的开支越高,因此,对流换热系数应设置在合理的范围内。

[1]杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,2006.

[2]Bernardi D, Pawlikowski E, Newman J. A General Energy-balance for Battery Systems[J]. Journal of the Electrochemical Society, 1985,132(1): 5-12.

[3]V S,Y WC. Analysis of Electrochemical and Thermal Behavior of Li-ion Cells[J]. Journal of the Electrochemical Society, 2003, 150(1):98-106.

TM912

A

10.14175/j.issn.1002-4581.2016.05.006

1002-4581(2016)05-0019-03

2016-03-28