某轴向通风无刷励磁机三维流场数值模拟

2016-11-10路义萍李会兰韩家德刘莉

路义萍 李会兰 韩家德 刘莉

摘要:为了研究某轴向通风无刷励磁机的流场特点,依据计算流体动力学原理,采用有限体积法,建立该励磁机三维通风物理模型,并给出相应的边界条件,采用fluent软件对厂商提出的两个方案的流场进行数值模拟,结果表明,两方案的流动迹线特征不同,励磁机入出口无压差,定、转子轴向风沟间出现环流;入出口压差为742 Pa时,定、转子轴向风沟中的空气从风沟中直接流出并进入出风筒,采用有限体积法与等效风路法所得方案二的入口体积流量误差为O,04%,在工程允许范围内,证明了结果的合理性,研究结果可为同类型励磁机的风路设计提供参考,

关键词:流场;数值模拟;轴向通风;无刷励磁机

DoI:10.15938/j.jhust.2016.04.011

中图分类号:TMl21

文献标志码:A

文章编号:1007-2683(2016)04-0059-06

0引言

无刷励磁机是通过转轴上布置的整流盘将交流电整流成直流,为同步电机(主机)提供励磁电源的旋转电机…,其冷却情况直接影响机组的安全、经济运行,由于冷却结构设计不合理造成励磁机磁极线圈过热烧损的现象时有发生为了保证励磁机内绕组温升在安全范围内,使励磁机能够长期安全稳定运行,迫切需要像发电机、电动机等一样,采用实验或数值模拟的方法研究其内部的热流场分布,为励磁机的通风系统设计及结构优化提供理论依据。

目前,国内外研究者对励磁机做了大量的研究并取得了显著的成就,文分别介绍了空冷汽轮发电机用、水轮发电机用以及核电用的无刷励磁机的设计原则和主要的结构特点,文介绍了将无刷励磁机转换为静态励磁机的方案,解决了无刷励磁机的振动和维护问题,旋转整流盘是无刷励磁机重要的整流部件,对此,研究者在整流电路设计及故障诊断方面也做了大量的研究,但是目前公开发表的文献中对无刷励磁机的热流场研究较少,尤其对轴向通风无刷励磁机的流场特性的研究很少,所以采用数值方法研究轴向通风无刷励磁机内整体流场特性具有一定的工程实际价值,

本文研究的无刷励磁机属于国外引进二次开发的新产品,主轴上布置转子和整流盘两个旋转部件,采用轴向通风系统即定转子铁心仅开设轴向通风沟(简称定、转子风沟),其通风结构和采用的通风系统均不同于文,目前厂商根据电磁计算的结果,确定了励磁机核心部分尺寸,其通风冷却风路还处于探索阶段,考虑励磁机损耗较小,有些励磁机定转子均采用轴径向风沟冷却,仅依靠旋转自吸风作用吸入冷却空气,即人出口无压差时仍能安全运行,本文研究的励磁机仅有轴向冷却,定转子铁心较短,于是厂商提出研究两种冷却方案下流场特性,方案一:励磁机空气入出口均接在主机风扇前端的流道,入出口间的压差为0 Pa,即励磁机依靠旋转自吸风冷却本身部件;方案二:将人口接在主机风扇后端的流道,出口位置接于风扇前端的流道,即利用布置在主机端部空气入口处的风扇前后静压差742 Pa,使空气进入励磁机内,该数据由厂商提供,属于风扇工作点压力数值,流场特性决定冷却效果,因此流场研究很重要。

1.物理模型

本文研究的励磁机属于外置型励磁机,通过方形风筒和主机风道相连,进入励磁机内的空气为主机循环空气的一少部分,理论上冷却空气的走向为从励磁机人口进入的冷却空气沿风筒从进风筒侧进入励磁机内,冲刷整流盘后分三路进入定、转子风沟和气隙中,吸收定转子铁心和绕组热量后,进入出风筒,然后从出口流出,进入主机,见图1、2,

该励磁机轴向上转子端部局部结构不对称,周向上引线非周期性布置(见图3b),故建立了整机三维流场的计算域模型,见图2,其中励磁机内部旋转空气区,见图3。

2.数学模型及求解条件

2.1数学模型及计算条件

数学模型选取考虑如下因素:

1)励磁机内空气流速远小于声速,可视为不可压缩流体,流体物性参数视为常数;

2)仅研究稳定状态励磁机内的空气流动,经计算,励磁机内空气流动处于湍流状态,

3)重力与其它力相比很小,对空气流动的影响可以忽略,

在多重参考系(旋转坐标系和静止坐标系)下,对整机进行流场数值计算时,布置在主轴上的整流盘和转子相对定子作高速旋转,带动整流盘和转子内的空气旋转,上述空气区置于旋转坐标系,其他置于静止坐标系中,流场求解时控制方程组中包括质量守恒方程、动量守恒方程,其通用控制方程如下:

此外,控制方程组中还应包含反映湍流特性的湍流输运方程,本文采用使用最广泛的标准k-6两方程模型,见文。

2.2边界条件及求解设置

本文选择压力入、出口边界条件,根据厂商提供的数据:励磁机额定转速为1000 r/min,方案一人、出口表压均为0Pa,方案二人口表压为742 Pa,出口表压为0Pa,近壁面处采用标准壁面函数法处理,采用二阶迎风格式离散控制方程组,所有网格节点的离散方程采用分离、隐式求解器求解,压力与速度耦合方程组选用SIMPLE算法,迭代计算至所有残差(continuity,x-velocity,y-velocity,z-vilocity以及k和s)均小于1×10,多次网格调整,最终获得网格独立收敛解。

3.数值模拟结果及分析

3.1流量分配及流动迹线分析

进入励磁机的冷却空气根据风道阻力及其内部的静压大小,沿流动方向自行分配流量,表1给出了数值模拟监测到的两方案的风量分配情况,定子风量、转子风量和气隙风量分别表示各部分轴向对称面处监测到的体积流量的总和,其中“+”、“一”表示风沟或气隙中空气的流向,“+”表示空气从靠近整流盘侧的定、转子风沟口或气隙口流进,从远离整流盘侧的定、转子风沟口或气隙口流出;“一”含义与“+”相反,

从表1可以看出人出口不同压差时,两方案的流量分配情况差别较大,方案一入出口间无压差时,定子风量最大,转子风量次之,气隙风量最小;方案二入出口间压差为742Pa时,定子风量最大,气隙风量次之,转子风量最小,且与方案一相比,增大入出口压差后,定子风量和气隙风量增加较多,分别约增加59,7%和417%,而转子风量约减小28,4%,

此外,方案一即入出口间无静压差即仅靠旋转自吸风冷却时,定子和气隙风量为正值,表明定子风沟和气隙中的空气流向和理论预期一致,转子风量为负值,表明空气从远离整流盘侧的转子风沟口流进,从靠近整流盘侧的转子风沟口流出,即流向和理论预期相反且数值约占定子风量的三分之一,

为了更直观地看到定、转子风沟中的空气走向,图4给出了方案一从远离整流盘侧的转子风沟口开始释放的迹线图,

图4表明,转子轴向风沟中空气走向与前述一致;在整流盘和靠近整流盘侧的转子端部线棒旋转的影响下,靠近整流盘侧定子端部处的空气一边旋转,一边在定子端部半径较大处甩出,进入到定子轴向风沟中,从远离整流盘侧的定子风沟口流出后一部分直接进入出风筒,另一部分重新被吸人,反向进入转子轴向风沟中,回流到转子端部空气区半径较小处,形成再循环。

方案二各部分风量均为正值,表明冷却空气走向和理论预期相同,图5给出了方案二从整流盘侧的定转子风沟口释放的迹线,

从图5可以看出冷却空气从整流盘侧的定、转子风沟口流进,沿风沟轴向流动,再从远离整流盘侧的定转子风沟口直接流出并进入出风筒,定转子风沟间不存在环流,此外在部分定子风沟的人口附近出现涡流,

3.2压力与速度分布及分析

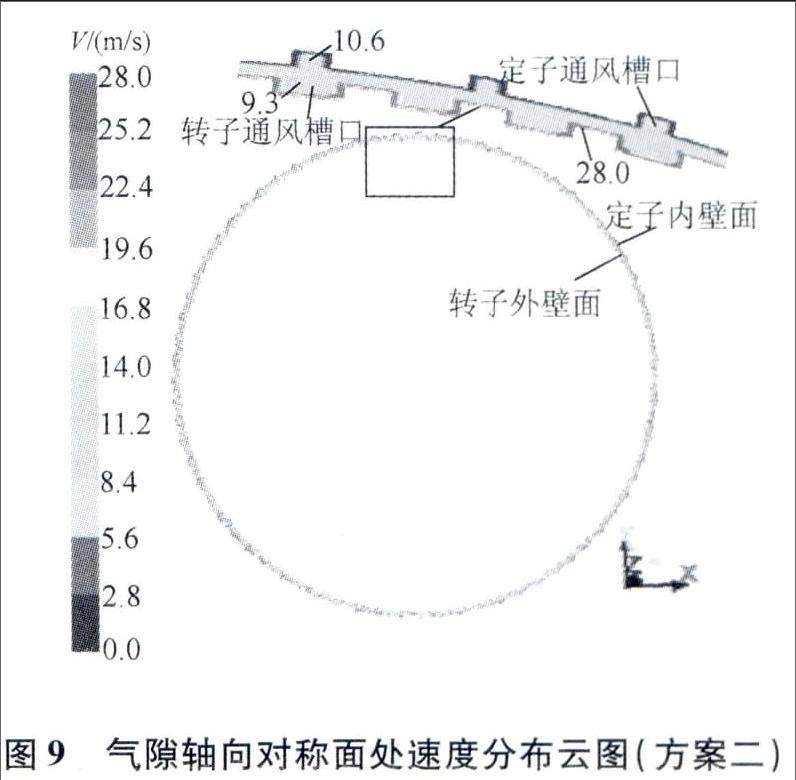

为了解励磁机内的流场分布特点,图6、7分别给出了方案一、二极角60°与一90°截面静压分布云图。

由图6可知,方案一励磁机内静压分布随极角变化不显著,总体上,进风筒及其连接方筒内空气压力低于出风筒内空气压力,旋转空气区的压力低于置于静止坐标系中的空气压力,最低压力一184.4 Pa,出现在整流盘空气区以及整流盘前方的进风筒半径较小的区域,吸风作用较强,最高压力207,8 Pa位于整流盘侧的定子端部半径最大且靠近定子风沟入口处,整流盘和转子旋转带动其内部空气旋转的同时也使得进风筒和整流盘侧定子端部中的空气在轴向流动的同时作旋转运动,因而旋转空气区、进风筒以及整流盘侧的定子端部的空气压力均呈随旋转半径增大而升高的规律,与理论分析一致,转子风沟内的空气压力沿轴向变化不大,呈现距转轴距离增大而压力越高的分布规律,相对定子端部,定子风沟和气隙人口通风截面较小,冷却空气不能及时流入,使得定子风沟和气隙入口附近压力较高,其中气隙人口压力约为168.6Pa,因沿程阻力,气隙内的空气压力沿流动方向逐渐降低,由于机壳的遮挡,定子风沟人口面积较小,定子端部的空气在进入定子风沟后,由于流通截面突扩,在部分定子风沟的入口附近出现涡流,涡流中心压力为46Pa,沿流动方向,风沟内涡流后方的空气压力以及远离整流盘侧的定子端部的空气压力较均匀,约为85Pa,低于整流盘侧的定子端部压力,两侧定子端部空气区的压力差为定子风沟和气隙中的空气克服流动阻力提供动力,各部分空气最终从出风筒流出,在出风筒人口背风侧出现涡流,涡流中心压力为11.5Pa,整流盘侧的转子端部空气区同时受整流盘和转子旋转科氏力作用,压力较低,基本处于负压或微正压,低于另一侧转子端部空气压力,从而负压吸入从定子风沟中流出的空气,形成定转子轴向风沟间的环流。

比较图6、图7可以发现,两方案整流盘前方压力较低,把风吸人,后方压力较高,把风甩出,在流场中,整理盘前后空气升压机理类似风扇,此外,定子端部空气区和定子风沟内的空气压力分布特征两方案基本相同,仅数值不同,由图7可知,方案二进风筒处空气压力高于出风筒处空气压力,最低压力位于出风筒的涡流处,最高压力位置与方案一相同,转子空气区的压力均为正压且整流盘侧的转子端部空气区的压力较高,使得定子风沟中流出的空气不会回流到转子风沟中,

研究发现,方案一、二下的速度数值分布趋势基本相同,仅大小不同,本文仅以方案二为例加以说明励磁机内的速度分布特征,图8给出了方案二极角60°和一90°截面速度分布云图,

从人口进入的冷却空气一部分直接从整流盘和挡板间的空隙流入定转子端部,一部分风吸入整流盘中,随整流盘旋转后甩人定转子端部,再分别流进定转子风沟和气隙中,由图8可知,整流盘和挡板间的空气速度较大,在22.4—25.2m/s范围内,整流盘空气区速度沿半径方向增大,在整流盘外表面达到最大,为28 m/s,整流盘侧定子端部空气受整流盘和转子旋转的影响,具有较大的周向速度,定子端部的大部分空气从定子端部半径较大的定子风沟人口流进定子风沟,定子风沟入口的速度较大,达到19m/s,进入转子端部的空气随转子旋转,速度随旋转半径的增大而增大,在2.8~22.4m/s之间,由于流通截面不变,进入定、转子轴向风沟和气隙内的空气流速沿轴向分布较均匀,其中定、转子子风沟及气隙的平均风速分别约为7.5m/s,11m/s和8.7m/s。

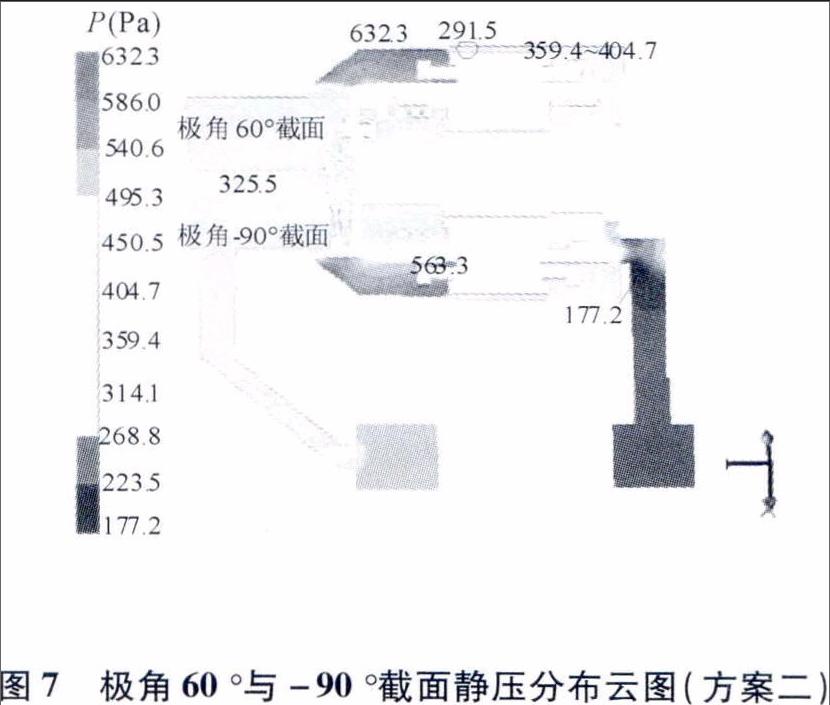

定子内壁面与转子外壁面间的空气薄层即为气隙,定、转子铁心和直段线棒的一部分热量沿径向通过热传导传递到气隙中定转子表面,然后由气隙中的空气通过对流换热方式将热量带走,对流换热效果与流体流速有密切关系,因此了解气隙内的速度分布情况十分重要,本文研究的励磁机定转子均采用槽口通风,为了解此结构下的气隙的流速分布,图9给出了气隙轴向对称面处的速度分布云图,

进入气隙的冷却空气轴向流动的同时,一方面受转子旋转剪切作用,另一方面受定子铁心内表面的阻滞作用,从图9可以看出,在很薄的边界层内气隙靠近转子外壁面附近的空气速度变化梯度较大,定子铁心内壁面附近空气变化梯度较小,转子外壁面附近空气速度较大,速度可达到28 m/s,定子铁心内壁面附近空气速度较小,气隙内的大部分空气速度在8.4~9.8m/s范围内,转子槽口内空气流速为9.3m/s,与转子槽口相对的定子槽口内空气速度较大,为10.6m/s。

3.3准确性分析

近年来越来越多的国内外学者采用数值方法对电机内的热流场进行模拟研究,关于数值模拟准确性验证国内外均有报道,由于非线性偏微分方程求解困难,难以获得电机内热流场在给定边界条件下的控制方程组的解析解;本文研究的励磁机风路尚在探索阶段,暂时无法获得其流场实验数据,与其他数值方法的模拟结果比较来间接验证结果的合理性较为可行厂商委托某电机研究所采用等效风路法得到的方案二下的人口体积流量为0,209 9m3/s,与本文采用有限体积法得到的人口体积流量0,210 3 m3/s间的误差为0,04%,在工程允许范围内,从而验证了结果的合理性。

4.结论

本文通过对某轴向通风无刷励磁机人出口有无压差的两个方案下的三维流场进行数值模拟及分析,得到3方面结论如下:

1)励磁机入出口有无压差时,冷却空气的流动迹线特征不同,人出口无压差时,定、转子轴向风沟间出现环流;入出口压差为742Pa时,定、转子轴向风沟中的空气从风沟中直接流出并进入出风筒,

2)在流场中,两方案整流盘前方压力较低,把风吸入,后方压力较高,把风甩出;方案一整流盘侧转子端部空气压力较高,另一侧转子端部空气压力较低,方案二与方案一相反。

3)方案二中定、转子轴向风沟和气隙内的空气流速沿轴向分布较均匀,定、转子风沟平均风速分别约为7.5m/s和11m/s;气隙内的大部分空气速度在8.4-9,8m/s范围内,与转子槽口相对的定子槽口中的空气速度较大。