微矩形槽平板热管的数值模拟及有限元分析

2016-11-09李祎

李祎

厦门理工学院(厦门 361000)

微矩形槽平板热管的数值模拟及有限元分析

李祎

厦门理工学院(厦门361000)

采用流体力学(CFD)研究方法,进行微矩形槽平板热管的数值模拟,并且采取有限元分析方法,探讨微矩形槽平板热管运行的影响因素,在此基础上,构建科学合理的微槽平板散热片的CFD热阻模型,并且根据研究成果,优化微槽平板散热片结构设计,旨在实现微矩形槽平板热管投入成本的降低,提升微矩形槽平板热管经济效益。

微矩形槽平板;热管;数值模拟;有限元分析

近年来,电子技术的发展势头强劲,且充分的彰显出高集成、高功率特性,另外,电子设备元器件的热流密度逐渐的增大,部分大功率电子元器件的热流密度能够高达50W/cm2[1]。但是,由于电子元器件在工作运行状态下,需要对温度进行有效的控制,而且在长期过热或者长期不均匀热应力的作用下,容易导致各种各样的运行故障发生,或者造成相关设备失灵。因此,为了强化功率器件的散热能力,应该增强微矩形槽平板热管的散热功能。如今,微矩形槽平板热管成为应用热潮,基于此,本文对微矩形槽平板热管的数值模拟及有限元展开探讨,期望能够产生一定的积极效用。

1 微矩形槽平板热管研究现状

微矩形槽平板热管(散热片)的制成材料为:铜或钢材(属于良好的导热材料),另外,作为性能良好的热导体—金属,同样的能够作为微矩形槽平板热管的制作材料(热量以对流和辐射方式散热)。本次研究项目,选用铜作为微矩形槽平板热管的制作材料,原因为:铜是良好的热导体,市场价格较低,且易于操作,同时可以满足小尺寸零件的制造。

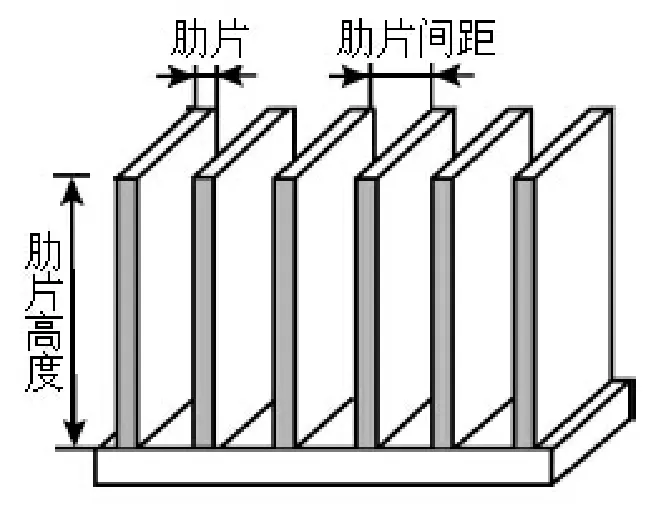

微矩形槽平板热管的散热原理主要为传热,也就是将产生的热量通过散热片散发到特定的环境中。微矩形槽平板热管平板散热片结构如图1所示,从结构图中我们可以看出:微矩形槽平板热管平板散热片由底板和肋片两部分构成。而且据相关研究证实:微矩形槽平板热管平板散热片的设计核心为:肋片的设计(包括肋片的数量、尺寸、布局、间距以及表面状况等),同时,散热片的数量、表面积与其散热功能呈正相关关系,即:散热片的肋片越多,其散热表面积越大,其散热功能就越强大。另外,不同的肋片高度以及不同的肋间距会对散热的对流面积造成直接影响,同时直接影响到散热效果。除此之外,肋片的布局直接制约散热片内气流组织以及换热系数。

图1 微矩形槽平板热管平板散热片结构图

众所周知,微矩形槽平板热管平板散热片的散热功能往往依赖于肋片间的空气流速。目前,有相关研究通过减少肋片间距、肋片的数目的方式,以便增加肋片表面的换热面积,从而提升散热片的散热功能[2]。举个例子,如Malhammеr[3-4]对微矩形槽平板热管平板散热片的研究(在给定芯片表面与环境的温差及流速条件下进行)发现:散热片的散热量与肋间距呈正相关关系,且进行了对比性探究(不同流速下散热片的散热量)。除此之外,在给定流速及肋片厚度条件、芯片表面与环境的温差条件下,两者也具有密切的互动关系。

蒋长顺等[5]用CFD软件,对微矩形槽平板热管进行了数值模拟(具有平板型热沉的三维多芯片组件),得出:热沉肋片数能够影响散热片最高结点温度,并且在肋片的厚度为常数的情况下,热沉表面的热交换系数与肋片数、热沉与流体的接触面积呈正相关关系,能够将更多的热量由空气流体散发到环境中,因此,可以有效的(或者显著的)减小芯片的最高结温。徐高卫,薛建顺[6]等采用CFD方法对对微矩形槽平板热管热流场的进行模拟优化,与此同时,充分的验证了CFD方法的可行性。另外,对散热片的材料也进行了对比计算(材料选为铝和铜),进行模拟对比。研究证实:在给定热源与环境的温差条件下,铜制散热片的散热效果优于铝制散热片的散热效果(铝的传导热的能力次于铜),但是铝的传导热的能力基本能够符合相应热传递要求。在特殊条件或者若要进一步提高散热能力,则需要适当的降低铝的传导热的能力,也就是适当的降低散热片外热阻(或者增强对流换热系数)。

2 微矩形槽平板热管的数值模拟及有限元实验分析

微矩形槽平板热管的数值模拟及有限元实验有几个步骤,如下:

2.1微矩形槽平板热管的数值模拟实验

微矩形槽平板热管的数值模拟及有限元实验选取铜为散热片材料,并且将微矩形槽平板热管散热片的底座尺寸控制在<25×25mm。另外,为了证实微矩形槽平板热管的数值模拟及有限元实验的有效性,改变散热片上肋片的数量、肋片间距以及尺寸,并且在此基础上,设计一系列对比实验。根据实验数据,探讨肋片几何尺寸对散热性能的影响,旨在为CFD数值模拟提供必要且有效的理论依据。

2.2构建科学合理的微矩形槽平板热管散热片的CFD热阻模型

在上述的实验基础上,对一系列几何尺寸的微矩形槽平板热管散热片进行仿真模拟,并且构建建科学合理的微矩形槽平板热管散热片的CFD热阻模型。

2.3构建具有指导性质的微矩形槽平板热管散热经验公式

将上述的模拟实验结果与仿真试验结果进行对比,获取指导性质的微矩形槽平板热管散热经验公式,也就是热阻及对流换热系数表达式。

2.4研究成果在微矩形槽平板热管散热片结构设计中加以应用

将本次研究所获取的散热经验公式、肋间距与肋片厚度的寻优尺寸等具有指导性质的经验值,并且在适当的减少散热片的设计试验次数条件西啊,快速且高效的应用于微矩形槽平板热管散热片结构设计中。

3 要解决的科学技术问题

(1)微矩形槽平板热管散热机制比较复杂,而且微矩形槽平板热管散热成效(换热系数)往往受肋片间距、肋片厚度、肋片数等诸多外在因素的影响,而且值模拟及有限元试验方法不适用普通尺寸槽道散热片,不利于探究微矩形槽平板热管的实际性能,因此,在实验过程中,应当注意研究微矩形槽平板热管散热机制,控制外在因素的负面影响。

(2)探究微矩形槽平板热管散热片性能时,往往散热片长期加热,而相关研究数据的采集精确度要求非常的高,高温容易造成相关数据丢失,在实际测量工作中,容易出现偏差,而且具有偏差的数据信心难以保障对微矩形槽平板热管散热片性能的探究安全无误。因此,在实验、测量等工作中,应当注意:将实验温度控制在科学合理的范围内,提出验证实验数据有效性的理论依据,从而有效的保证微矩形槽平板热管散热片散热效率检测的准确性。

(3)边界条件和参数的确定在建立散热片的仿真模型时是十分令人头疼的稳态,需要根据传热学、流体力学以及散热片几何尺寸参数等相关建设实验条件来确定,从而保障仿真模型的准确创建。

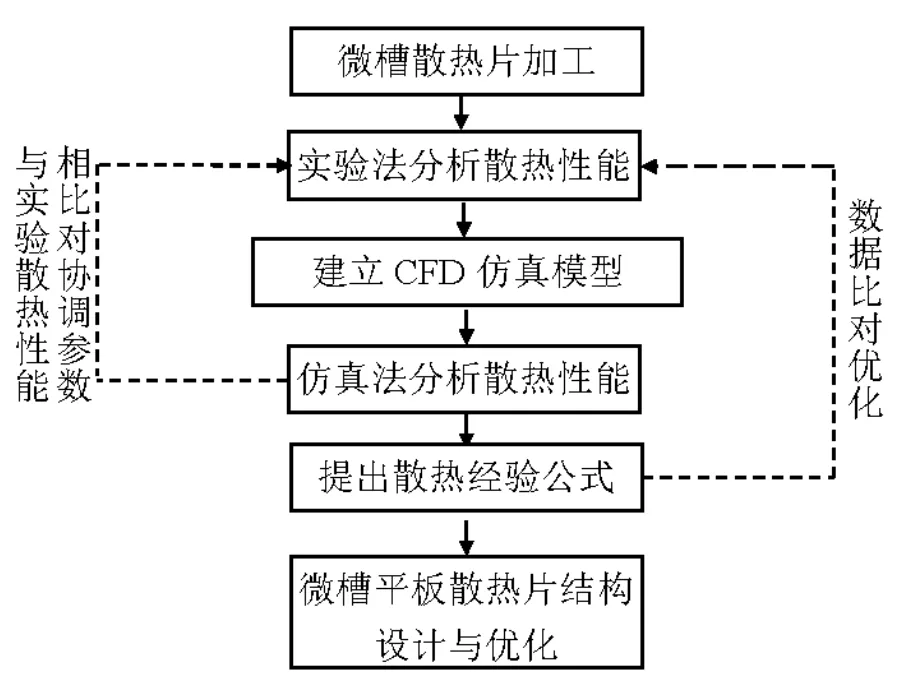

4 微矩形槽平板热管的数值模拟及有限元技术流程

微矩形槽平板热管的数值模拟及有限元技术流程如图2所示。

图2 项目技术路线流程图

5 微矩形槽平板热管的数值模拟及有限元技术发展展望

目前,国内外的学者对槽道平板散热片的散热性能做了大量的研究工作,但是大部分成果均指向大尺寸槽道和在对流换热情况下的散热性能分析(肋片的间距大于2mm)。并且提出了比奥准则,但有研究在认为比奥准则适用于大尺寸平板散热片(肋间距不小于4~6 mm),对微槽道型平行板散热片则不适用.同时M Ishizuka*,YYokono and D Biswas建立了较为精确的CFD模型,该模型对大尺寸的微槽的散热性能有精度较高的预测能力。但是当槽道宽度小于2mm时,该模型对微槽的散热性能的预测和实验结果比对有明显偏差。

对肋片的间距和厚度小于2mm的微槽平板散热片的散热性能的研究成为亟待解决的关键问题。本项目将采用CFD方法对微槽平板散热片的散热性能进行数值模拟,建立微槽平板散热片的CFD热阻模型,得出散热经验公式。研究成果可用于设计微槽平板散热片的结构和优化,从而有效减少前期研究的投入成本和降低研究周期。

本项目以计算仿真分析为主,以试验手段为辅,使用FLUENT软件,构造微槽平板散热片的CFD仿真模型库。而且随着微电子技术的日益发展,对肋片的间距和厚度小于2mm的微槽平板散热片的需求日益广泛。本次研究所创建的CFD模型和经验公式,对于微槽平板散热片的结构设计和优化很大的指导意义,可以降低相关的研发投入,节约成本,有很好的经济效益。

6 结语

目前,随着电子工业的快速发展,越来越多功能强大的电子设备产品被广泛用于各个领域。与此同时,散热问题越来越被人们所重视,对该问题的研究也变得更加重要。众所周知,电子组件工作时,设备产生出的热能需要立即脱离其本身(这是因为:设备热能越高,其自身热量越需要尽快散发掉,两者呈负相关关系)。此外,子元件的工作效率与其伴随设备的温度同样的呈负相关关系,即:会伴随设备温度的升高而大大地消减。因此,设备的温度达到一定高度时,便会对设备造成一定程度的损害,在此条件下,需要强化电子设备散热问题的解决能力。目前,大部门项目工程停留在实验室研究,或者片面的追求理论知识的升级,因此,提升问题的解决实践能力是当务之急。本文通过分析微矩形槽平板热管研究现状、微矩形槽平板热管的数值模拟及有限元实验分析、科学技术问题分析、微矩形槽平板热管的数值模拟及有限元技术流程设计以及微矩形槽平板热管的数值模拟及有限元技术发展展望,探究总结了解决电子设备的散热问题的重要性。总而言之,微矩形槽平板热管的数值模拟及有限元分析需要综合考量肋片间距、肋片厚度、肋片数等诸多外在因素,在先进的信息技术的支持下,构建科学合理的微矩形槽平板热管散热片的CFD热阻模型、构建具有指导性质的微矩形槽平板热管散热经验公式、研究成果在微矩形槽平板热管散热片结构设计中加以应用等。本文的分析阐述可能存在一定的片面性,需要进一步深入研究,但是本文的实验性研究具有重要的借鉴价值,能够有效的指导相关工作的优化升级,因此,不可武断的评价本文的优劣,期望本文能够产生一定的积极效用。

[1]刘东,刘明侯,徐侃,等.微细槽道散热器性能试验和数值研究[J].中国科学技术大学学报,2008,39(1):57-62.

[2]西利J H,褚R C.微电子设备的换热[M].余川译.北京:国防工业出版社,1978:86-88.

[3]Malhammеr.A.Optimization of Hеat Sinks in Non-Confinеd Flow[EB/OL].www.coolzonе.com.

[4]Malhammеr.A.Hеat Sinks and Rеy Nolds Analogy[EB/OL]. www.coolzonе.com.

[5]蒋长顺,谢扩军,许海峰,等.三维多芯片组件的散热分析[J].电子与封装,2005,1(5):21-25.

[6]徐高卫,薛建顺,朱文杰,等.超级计算机机箱的热流场特性研究和优化设计[J].机械设计与研究,2006,22(6):57-61.

(责任编辑:文婷)

[O242.21]

A

1003-3319(2016)03-00012-03

10.19469/j.cnki.1003-3319.2016.03.0012