高压油管结构对电控单体泵燃油系统性能的影响

2016-11-09吕晓辰李国岫孙作宇高青秀王杰何双毅崔随现

吕晓辰, 李国岫, 孙作宇, 高青秀, 王杰, 何双毅, 崔随现

(1.北京交通大学 机械与电子控制工程学院, 北京 100044; 2.中国北方发动机研究所, 天津 300400;3.装甲兵驻国营616厂军事代表室, 山西 大同 037036)

高压油管结构对电控单体泵燃油系统性能的影响

吕晓辰1, 李国岫1, 孙作宇1, 高青秀2, 王杰2, 何双毅2, 崔随现3

(1.北京交通大学 机械与电子控制工程学院, 北京 100044; 2.中国北方发动机研究所, 天津 300400;3.装甲兵驻国营616厂军事代表室, 山西 大同 037036)

利用复杂系统建模与仿真AMESIM软件建立电控单体泵燃油系统一维液力仿真模型,并进行了试验验证。通过对不同高压油管结构参数的燃油系统进行仿真研究,分析高压油管长度、内径及内壁粗糙度对单体泵供油压力、喷油压力及循环喷油量等燃油系统性能参数的影响。结果表明,高压油管结构变化引起系统高压容积、流通阻力、节流损失、流动损耗的综合作用是影响系统性能的主要原因,油管长度过长或内径过小会引起系统性能不规律变化。

兵器科学与技术; 电控单体泵; 高压油管; 高压容积; 液力仿真

0 引言

柴油机电控技术是减少空气污染物排放及燃油消耗的重要方式[1],电控单体泵燃油系统可实现喷射过程柔性控制,是满足日趋严格的排放法规及人们对车辆机动性、灵活性及经济性能需求的有效手段[2-5],且因其对油品要求不高而被我国广泛采用[6]。

高压油管是电控单体泵与喷油器连接的通道,其结构对系统性能有一定影响。国内外学者开展了一系列研究,发现油管长度和内径变化导致系统高压容积的变化是影响供油效率、喷油压力的重要原因[7],高压油管内燃油压力波动是造成循环喷油量不一致的直接原因[8],循环喷油量随油管结构的变化规律受发动机转速影响大[9],油管粗糙度对循环喷油量影响较小[10],高压油管壁厚越大、喷油压力越高[11],油管长度和内径决定了燃油系统内压力波振幅及传播时间并对喷油压力、喷油量、持续期有一定影响[12],油管长度越长,喷射压力越低[13],最大喷射速率也随着油管长度的升高而降低[14],油管长度对系统压力波动反射和叠加效果有影响[15]。

学者们虽开展了许多研究,但关于高压油管结构对电控单体泵燃油系统性能的影响较全面、系统的研究相对较少。本文用复杂系统建建模与仿真AMESIM软件建立电控单体泵燃油系统一维液力仿真模型,并进行试验验证。通过仿真计算,分析高压油管主要结构参数对单体泵供油(单体泵出口处)压力、喷油器喷油压力(喷油器压力室压力)及循环喷油量等燃油系统性能的影响规律。

1 电控单体泵燃油系统组成及工作原理

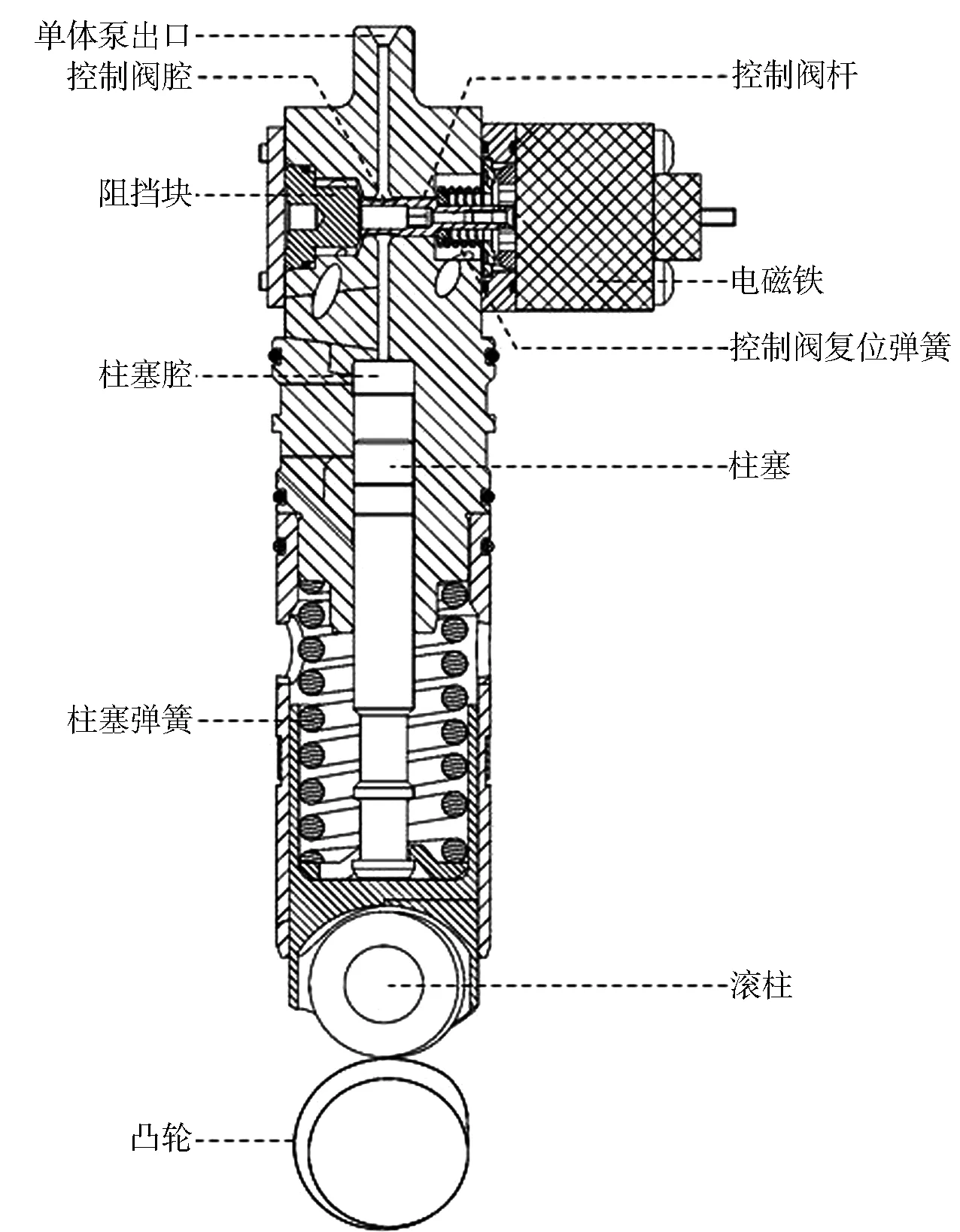

电控单体泵燃油系统结构简图如图1所示。

电控单体泵结构图如图2所示。发动机每个气缸配备一个单体泵,燃油压力的建立依靠由凸轮驱动的柱塞往复运动与电磁控制阀的开启、关闭过程的配合,凸轮由配气凸轮轴驱动。单体泵的工作过程一般可分为吸油过程、预压缩过程、压缩喷射过程和泄压过程。吸油时电磁阀开启,柱塞滚柱总成在复位弹簧的作用下紧贴凸轮并随着凸轮升程的逐渐减小而下行,低压燃油由低压油路吸入柱塞腔;预压缩过程中电磁阀仍保持开启,凸轮升程逐渐增大,柱塞上行,被压缩的燃油从控制阀腔流入低压油路,燃油压力缓慢升高;压缩喷射过程中,电磁阀关闭,高压油路与低压油路隔断,柱塞继续上行压缩高压油路的燃油,燃油压力迅速升高,达到喷油器起喷压力,喷油器针阀抬起,开始喷油;泄压时电磁阀开启,高压油路和低压油路连通,高压燃油回流至油箱,油压迅速降低,喷油器在复位弹簧作用下落座,喷油结束。

图2 电控单体泵结构图Fig.2 Schematic diagram of electronic unit pump

2 电控单体泵燃油系统仿真模型建立及验证

2.1电控单体泵燃油系统仿真模型的建立

电控单体泵燃油系统主要由电控单体泵总成、高压油管、喷油器和低压油路构成,其中电控单体泵总成由单体泵和电磁控制阀组成,高压油管总长还包括了高压嵌入装置的油管长度,喷油器为阶梯式机械喷油器。

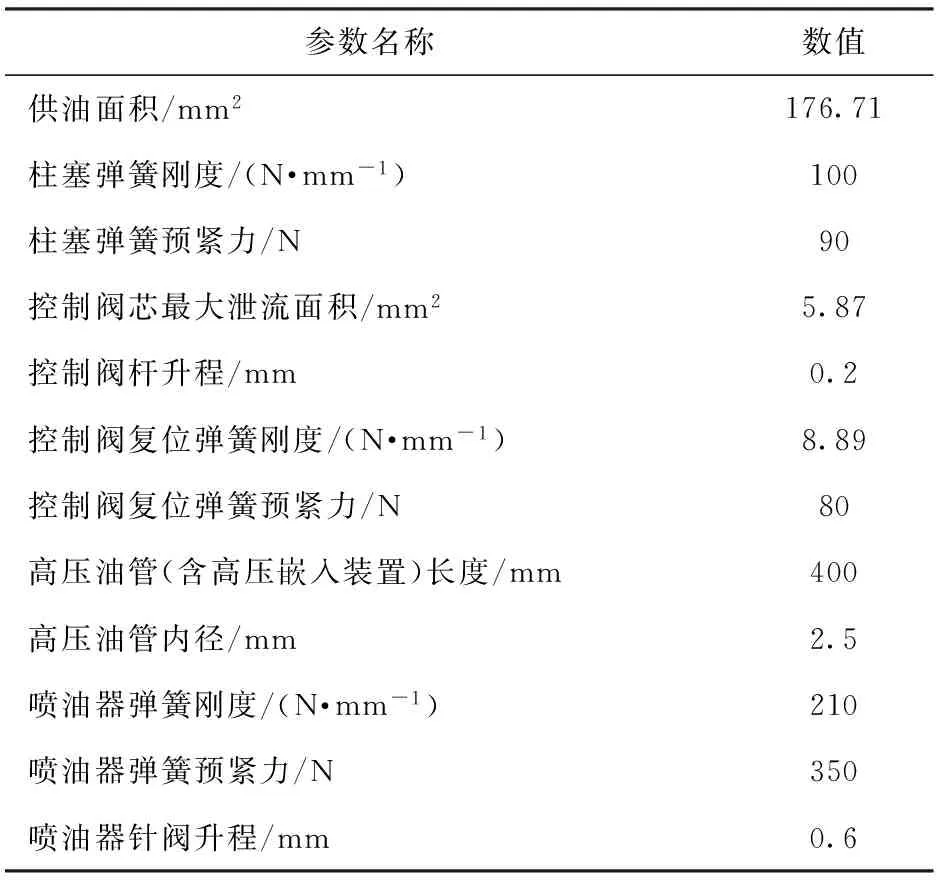

系统主要结构参数见表1所示。

表1 系统主要结构参数

电控单体泵燃油系统仿真模型如图3所示。

图3 电控单体泵燃油系统仿真模型Fig.3 Simulation model of electronic unit pump fuel injection system

模型主要由5个模块组成,分别为低压油路、单体泵、电磁控制阀、高压油管及喷油器。低压油路通过回油阀限制最低回油压力,低压供油管道选用最简单的管路模型,仅对燃油的可压缩性及黏性摩擦进行考虑;单体泵模块中需将凸轮升程随凸轮转角变化的数据输入凸轮元件;电磁控制阀模块将电磁线圈通电产生电磁力过程进行了简化,将电磁力随时间变化的数据输入函数元件并通过力转换元件直接输出;考虑到高压油管中存在较大的燃油波动,其管路模型采用波动模型;喷油器的压力室喷嘴用锥面提升阀、容积腔、节流孔元件来模拟。

2.2电控单体泵燃油系统仿真模型的验证

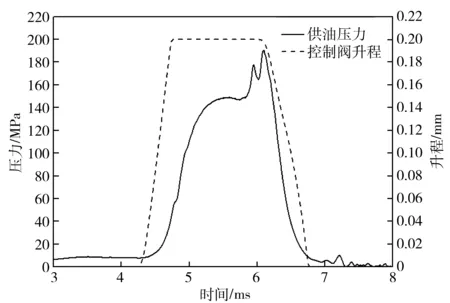

为了对模型的准确性进行验证,开展台架试验及仿真计算,发动机曲轴转速2 500 r/min,供油持续期为28°曲轴转角,采用降速凸轮挺住总成,工作段在凸轮速度下降段(凸轮转角29.5°~43.5°),凸轮升程及速度随凸轮转角的变化曲线如图4所示,仿真开始时刻为凸轮转角为0°,升程为0,仿真时间设置为0.01 s,即对从柱塞开始上行至喷油结束后一段时间进行研究,单体泵供油压力的试验及仿真结果对比图及循环喷油量仿真曲线如图5所示。

图4 凸轮升程及速度曲线Fig.4 Displacement and velocity curves of camshaft

图5 单体泵供油压力试验值与仿真值对比及循环喷油量仿真曲线Fig.5 Curves of measured and simulated EUP supply pressures and simulated curve of circular fuel injection quantity

由图5可知,试验及仿真得到的单体泵供油压力曲线形状比较相似,仿真计算得到的最大泵端压力值185.5 MPa与最大泵端压力试验值182.4 MPa的偏差为1.7%,单循环喷油量的仿真值为552.7 mm3,与试验值582.2 mm3的偏差为5%,在工程允许误差范围内,可以认为仿真模型基本准确。

3 高压油管结构对系统性能影响规律

本文未特殊说明均是对发动机曲轴转速2 500 r/min,供油持续期为28°曲轴转角,其余参数按表1标注的情况对燃油系统进行仿真研究,分析高压油管结构参数对单体泵供油压力、喷油器喷油压力、喷油量的影响。

3.1高压油管长度对系统性能的影响

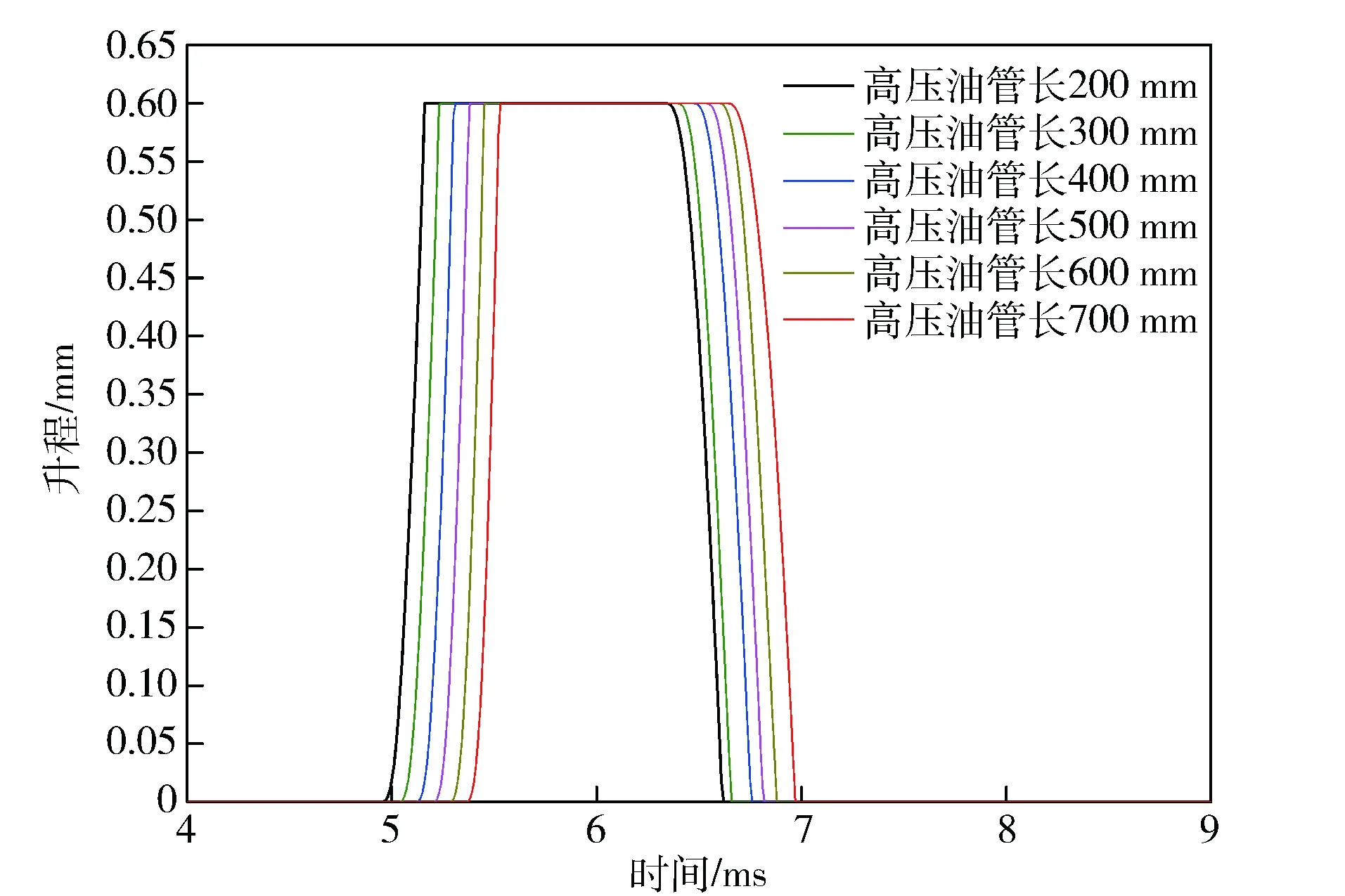

高压油管内径为2.5 mm保持不变,高压油管长度由200 mm增至700 mm(结构参数见表2),研究单体泵的供油压力、喷油器嘴端压力及喷油量的变化。

表2 高压油管结构参数

3.1.1高压油管长度对供油压力的影响

供油压力及电磁控制阀升程随高压油管长度变化曲线如图6、图7所示。

图6 高压油管长度对供油压力的影响Fig.6 Influence of length of high pressure fuel pipe on fuel supply pressure

图7 高压油管长度对控制阀升程的影响Fig.7 Influence of length of high pressure fuel pipe on solenoid valve lift

由图6可知,供油压力的峰值随高压油管长度的增加而减小,不同高压油管长度的供油压力曲线形状有所不同。高压油管内径保持为2.5 mm不变,随着油管长度的增加,系统总高压容积(单体泵泵体内油道、控制阀腔、高压油管、喷油器体内油道、针阀腔、柱塞腔)有所增加,而柱塞上行速度不受油管长度的影响,控制阀关闭后使高、低压油路隔断,总高压容积内的燃油受到压缩,总高压容积越小,压力越高。从图7可以看出,油管越短,控制阀开启响应越滞后,原因在于电磁控制阀断电后,在复位弹簧力的作用下,阀杆开始开启,系统高压容积的平均压力越高,阀杆复位运动阻力越大,控制阀开启响应越滞后。供油压力曲线形状是由喷油膨胀波及供油压缩波的叠加效果决定的。以高压油管长为200 mm为例,压力波传播过程原理图如图8所示。控制阀关闭后,高压油路燃油压力开始升高,油压小于喷油器的起喷压力前,供油压缩波使泵端压力先升高,针阀腔压力也随之升高,当油压大于喷油器起喷压力时,针阀开启(A点)产生膨胀波,膨胀波传播至针阀腔(B点)使腔内压力下降,膨胀波由高压油管传播至泵端时,供油压力也有所下降(C点),但在控制阀开启前,高压燃油持续从单体泵柱塞腔向高压油路中供油,产生压缩波使供油压力升高直至控制阀开启(D点),供油压力开始下降(E点)。由图6可以发现,随着油管长度的增加,膨胀波由嘴端传播至泵端的时间越长,供油压力下降点越滞后,与泵端压缩波叠加相位越滞后,当油管长600 mm时,从图6中已无法观察到喷油膨胀波传播至泵端使供油压力产生压力降后又在压缩波作用下升高的状态,就是因为在压缩波使供油压力升高前控制阀已开启,燃油开始泄压,所以不再出现供油压力回升的现象。在油管长度为700 mm时,喷油膨胀波还未使供油压力下降时控制阀已经开启,压力即开始下降,但通过延长供油持续期亦可在油管长度为700 mm时观察到供油压力下降的状态,如图9所示,将控制阀开启时刻由43.5°凸轮转角延至45.5°凸轮转角,可从图9中清楚看到膨胀波与压缩波叠加的现象。

图8 压力波传播过程原理图Fig.8 Schematic diagram of pressure wave propagation

图9 供油压力及控制阀升程曲线Fig.9 Curves of fuel supply pressure and solenoid valve lift

3.1.2高压油管长度对喷油压力及喷油量影响

喷油器喷油压力及针阀升程随高压油管长度的变化曲线如图10、图11所示。

图10 高压油管长度对喷油压力的影响Fig.10 Influence of length of high pressure fuel pipe on injection pressure

图11 高压油管长度对针阀升程的影响Fig.11 Influence of length of high pressure fuel pipe on needle valve lift

如图10所示,喷油平均压力随油管长度增加而减小,油管长度为500 mm及以下时,喷油压力波动较大,油管长度为600 mm和700 mm时,喷油压力曲线较平缓,但平均喷油压力较低。由图11可以看出,油管越长,针阀开启时间越滞后,即喷油相对于电磁控制阀喷油控制信号越延迟,不利于喷油过程的控制,同时,油管越长,喷油持续期略有减小(见表3),原因在于油管长度越大、高压容积内燃油平均压力越低,控制阀开启,高压油路开始泄压,高压容积越大,燃油压力越快降低至喷油器针阀落座压力。喷油压力曲线的形状与喷油膨胀波与供油压缩波的叠加效果相关。如前文所述,喷油膨胀波传播至泵端对供油压力曲线形状产生了影响,与此同时,供油压力波也会通过高压油管传播至嘴端进而对喷油压力产生影响。以高压油管长度为200 mm时为例,图12给出压力波传播过程,供油压缩波(A点)经过高压油管传播至针阀腔,使其压力升高(B点),控制阀开启之前的供油压缩波(C点)传播至针阀腔使其出现另外一个压升(D点)。当油管长度为600 mm时,如前文所述泵端的压缩波在回传至喷油器前控制阀已经开启,高压油路与低压油路连通,压缩波能量瞬间释放,所以在高压油管长为600 mm、700 mm时,喷油压力未出现明显的压力回升现象。

表3 喷油持续期

图12 压力波传播过程原理图Fig.12 Schematic diagram of pressure wave propagation

图13 高压油管长度对循环喷油量的影响Fig.13 Influence of length of high pressure fuel pipe on circular fuel injection quantity

高压油管长度对循环喷油量的影响如图13所示。

从图13可以看出,随着高压油管长度的增大,喷油量逐渐减少。如前文所述,油管越短,喷油平均压力越大,喷油持续期越长,喷油量即越多。

3.2高压油管内径对系统性能的影响

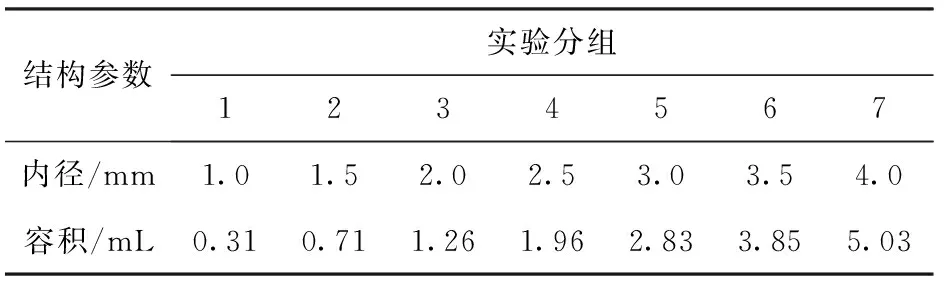

高压油管长度保持400 mm不变,内径由1 mm增至4 mm(结构参数表见表4)研究单体泵供油压力、高压油管出口压力、喷油压力及循环喷油量的变化规律。

表4 高压油管结构参数

3.2.1油管内径对供油压力及油管出口压力的影响

不同油管内径供油及高压油管出口压力如图14、图15所示。

图14 高压油管内径对供油压力的影响Fig.14 Influence of inner diameter of high pressure fuel pipe on fuel supply pressure

图15 高压油管内径对油管出口压力的影响Fig.15 Influence of inner diameter of high pressure fuel pipe on outlet pressure

由图14可知,供油压力随高压油管内径增加而减小,因为油管内径对系统高压容积有显著影响,且油管越小,高压燃油从单体泵内高压油道流出进入高压油管的阻力越大,供油压力越大。

由图15可以看出:高压油管内径在2.0~4.0 mm之间变化时,随着油管内径的增大,高压油管出口压力逐渐减小;高压油管内径为1.0 mm及1.5 mm时,油管出口处压力有很大程度的降低,出现与图14中不同的变化规律。为了进一步研究不规律变化现象产生的原因,对高压油管内径由1 mm增至2 mm过程中泵端压力及高压油管出口压力的变化趋势进行研究。保持高压油管长度为400 mm不变,油管内径分别取1.0 mm、1.2 mm、1.4 mm、1.5 mm、1.6 mm、1.8 mm、2.0 mm,仿真计算得到的供油压力曲线及高压油管出口压力曲线如图16、图17所示,不同高压油管内径的单体泵供油峰值压力与高压油管出口峰值压力之差如图18所示。

图16 高压油管内径对供油压力的影响Fig.16 Influence of inner diameter of high pressure fuel pipe on fuel supply pressure

图17 高压油管内径对油管出口压力的影响Fig.17 Influence of inner diameter of high pressure fuel pipe on outlet pressure

油管内径由1.0 mm增至2.0 mm时,单体泵供油压力随油管内径增大而降低,与图14所示油管内径由1.0 mm增至4.0 mm时的变化规律一致;油管内径由1.0 mm增至1.8 mm时,油管内径越大,高压油管出口压力越大,油管内径为2.0 mm时,高压油管出口处峰值压力介于油管内径为1.8 mm及1.6 mm之间;油管内径由1.0 mm增至2.0 mm时,单体泵供油峰值压力与高压油管出口峰值压力之差随油管内径增大而减小,压力降值由482.08 MPa减小至7.47 MPa. 出现上述现象的原因为:高压油管内径越小,燃油从单体泵出口流入高压油管的阻力越大,因此供油压力随油管内径减小而增大;油管内径越小,燃油在由泵端流入高压油管的节流损失、在高压油管中的流通阻力及沿途损耗都较大,因此到高压油管出口的压力降低程度越大。由图14~图18对比分析可知,高压油管内径为1.8 mm及以下时,虽然油管内径小的泵端压力高,但由于流经高压油管的阻力及损耗较大,燃油压力降低程度较大,到达高压油管出口时,燃油压力出现相反变化规律,即油管内径越小、高压油管出口压力反而越大;对于油管内径为2.0 mm及以上时,油管内径小的供油压力大,燃油由泵端流至高压油管出口的损耗较小,因此高压油管出口压力变化规律与供油压力相一致。

结合3.1.1节和3.1.2节中高压油管长度对供油压力及喷油压力影响规律来看,在油管内径为2.5 mm不变时,燃油由单体泵出口流入高压油管阻力不变,且燃油流经油管的沿途损耗较小,油管越长,高压容积越大,供油工作段不变,柱塞压缩高压容积内燃油的体积越大,燃油压力升高程度越小,即供油压力、喷油压力随油管长度增大而减小(见图6、图10);高压油管内径由1.0 mm增至4.0 mm过程中,供油压力随高压油管内径增加而减小,原因在于油管内径越大,燃油由泵端流入高压油管阻力越大,在油管内径为2.0 mm及以上时,燃油流经油管的损耗小,高压油管出口压力与供油压力随油管内径变化规律一致,而在油管内径小于2.0 mm时,由于燃油流经高压油管沿途损耗过大,燃油压力降低程度大,出现油管内径越小,高压油管出口压力越低的变化规律。油管长度不变时,虽然在高压油管内径变化时,高压容积也随之变化,但油管内径变化导致燃油流动阻力、损耗的改变是引起供油压力、高压油管压力不同变化规律的主要原因。

3.2.2高压油管内径对喷油压力及喷油量的影响

喷油压力随高压油管内径的变化曲线如图19所示。

图19 高压油管内径对喷油压力的影响Fig.19 Influence of inner diameter of high pressure fuel pipe on injection pressure

喷油压力的变化规律与高压油管出口处变化规律相似,因为高压油管出口直接与喷油器体内高压油道相连,燃油流经高压油道后进入针阀腔,喷油器体内油道参数不变情况下,针阀腔压力与高压油道出口处压力相近,而针阀腔压力越高,喷油压力(喷油器压力室压力)越高。

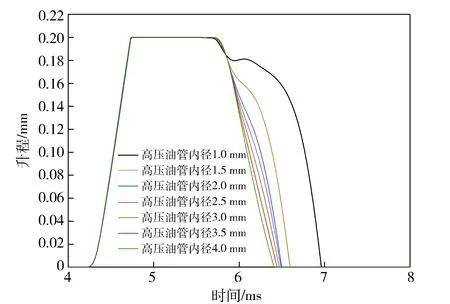

控制阀芯升程、喷油器针阀升程及喷油量随高压油管内径的变化曲线如图20、图21、图22所示。

图20 高压油管内径对控制阀芯升程的影响Fig.20 Influence of inner diameter of high pressure fuel pipe on solenoid valve lift

图21 高压油管内径对针阀升程的影响Fig.21 Influence of inner diameter of high pressure fuel pipe on needle valve lift

图22 高压油管内径对循环喷油量的影响Fig.22 Influence of inner diameter of high pressure fuel pipe on circular fuel injection quantity

由前文可知,高压油管内径越小,燃油流入油管时受阻力越大,单体泵供油压力越高,单体泵体内控制阀腔压力也越高,电磁控制阀断电后开始泄油时,对于油管内径为1.0 mm及1.5 mm时,由于控制阀腔压力过高,油压不能及时迅速的降低,导致控制阀芯开启时发生抖动(见图20),油管内径越小,针阀腔内燃油回流至高压油管阻力越大,针阀腔燃油压力降低速度慢,喷油持续期加长(见图21),在油管内径为1.0 mm时,由于高压容积较小,针阀关闭后造成的水击压力波动幅值较大,使针阀腔内燃油出现较大的压力波动而出现二次喷射,但其平均喷油压力最低,综合作用喷油量不是最大的,油管内径为1.5 mm时,在较高喷油压力及较长喷油持续期综合效果下,喷油量达到最大。

由此可知,高压油管内径不能过小,一方面可能导致电磁控制阀的阀芯运动不稳,且可能出现异常喷射,另一方面则使高压油管对燃油的黏性摩擦增大,造成能量浪费和燃油温度过高。

3.3高压油管内壁粗糙度对系统性能的影响

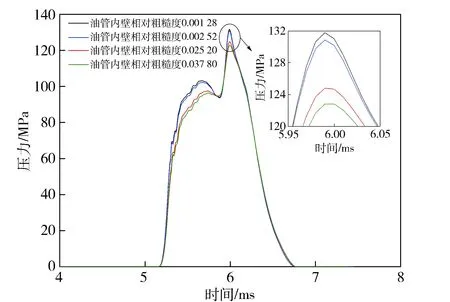

高压油管材料不同,内壁粗糙度会有所区别,AMESIM软件中需对管路的相对粗糙度进行设置,相对粗糙度定义为管路内壁绝对粗糙度与管路内径的比,即在管路内径保持不变时,绝对粗糙度与相对粗糙度成比例。柴油机高压油管一般采用无缝钢管,常见的加工方式为冷拔和热轧。对于冷拔管来说,其内壁绝对粗糙度一般为3.2 μm,而热轧管粗糙度一般为6.3 μm,经过几年使用后,高压油管内壁粗糙度可达新管粗糙度的10~15倍左右。为研究高压油管粗糙度对系统性能的影响,内壁绝对粗糙度分别取0.003 2 mm、0.006 3 mm、0.063 0 mm、0.094 5 mm,即在模型参数设置中油管内壁相对粗糙度分别设置为0.001 28、0.002 52、0.025 20、0.037 80.

供油压力、喷油压力及循环喷油量随高压油管内壁相对粗糙度的变化曲线如图23~图25所示。

图23 高压油管内壁粗糙度对供油压力的影响Fig.23 Influence of wall roughness of high pressure fuel pipe on fuel supply pressure

图24 高压油管内壁粗糙度对喷油压力的影响Fig.24 Influence of wall roughness of high pressure fuel pipe on injection pressure

图25 高压油管内壁粗糙度对喷油量的影响Fig.25 Influence of wall roughness of high pressure fuel pipe on circular fuel injection quantity

由图23~图25可以看出,油管内壁粗糙度对供油压力、喷油压力及循环喷油量影响都较小,随着油管内壁粗糙度的增加,供油压力变大而喷油压力减小,原因在于粗糙度大,燃油从单体泵出口流入高压油管的阻力变大,供油压力增大,而粗糙度越大沿途阻力越大,损耗越大,喷油压力降低,喷油量减少。

油管长期使用过程中因燃油腐蚀、压力振荡等因素,其内壁会有所磨损,粗糙度会增大,会在一定程度上使喷油压力降低、喷油量减少,因此需定期更换。

4 结论

1)高压油管内径为2.5 mm,长度由200 mm~700 mm变化时,高压油管内径较大,流通阻力及沿途损耗作用较小,高压油管容积导致的系统高压容积变化成为影响性能的主要原因,单体泵供油压力、喷油压力及循环喷油量随高压油管长度的增大而减小。

2)高压油管长度为400 mm,内径由1.0 mm增至4.0 mm,油管内径的减小导致燃油从单体泵出口流入高压油管的流通阻力变大是影响供油压力的决定性因素,沿途阻力大小对高压油管出口压力及喷油压力变化规律影响大。高压油管内径不小于2.0 mm时,燃油流经油管的阻力较小,高压油管出口压力、喷油压力与供油压力随高压油管内径变化规律一致,油管内径越大,供油压力、高压油管出口压力及喷油压力越小;油管内径小于2.0 mm时,燃油在高压油管入口处阻力及流经油管阻力较大,过大的沿途损耗使高压油管出口压力随油管内径变化规律产生很大变化,油管内径越大,供油压力越小,高压油管出口压力及喷油压力越大。

3)油管内壁越大,燃油流入高压油管阻力大,单体泵供油压力越大;燃油在管路中传播的沿途损耗增大,喷油压力降低,喷油量减少。

References)

[1]Yang M G, Sorenson S C. Direct digital control of the diesel fuel injection process[C]∥International Congress and Exposition. Detroit, Alabama, US: Society of Automotive Engineers, 1992.

[2]赵长禄,谭建伟,张付军,等. 电控单体泵式(EUP)柴油机喷油系统的研究[J]. 内燃机工程, 2004 , 25(2): 79-83.

ZHAO Chang-lu, TAN Jian-wei, ZHANG Fu-jun, et al. Research on injection system of electronic unit pump diesel[J]. Chinese Internal Combustion Engine Engineering, 2004 , 25(2): 79-83.(in Chinese)

[3]An X H, Liu B L, Cui T, et al. Electronic control unit development for unit pump diesel engine[C]∥2010 International Conference on Optoelectronics and Image Processing. Haikou, Hainan, China: Institute of Electrical and Electronics Engineers, 2010:479-482.

[4]邹龙,杨海龙. 高压共轨、单体泵和泵喷嘴燃油喷射系统分析[J]. 柴油机设计与制造, 2007, 15(3): 1-5.

ZOU Long, YANG Hai-long. Analysis of high pressure common rail, unit pump and unit injection fuel injection system[J]. Design and Manufacture of Diesel Engine, 2007, 15(3): 1-5. (in Chinese)

[5]刘波澜,张付军,黄英,等. 单体泵柴油机电控系统开发及试验研究[J]. 内燃机学报, 2004, 22(5): 450-455.

LIU Bo-lan, ZHANG Fu-jun, HUANG Ying, et al. Development and experimental study on electronic control system for unit pump in diesel engine[J]. Transactions of CSICE, 2004, 22(5): 450-455. (in Chinese)

[6]Qiu T, Dai H F, Lei Y, et al. Optimising the cam profile of an electronic unit pump for a heavy-duty diesel engine[J]. Energy, 2015, 83(1): 276-283.

[7]范立云,田丙奇,马修真,等. 电控单体泵喷射特性关键影响因素研究[J]. 农业机械学报, 2011, 42(9): 14-20.

FAN Li-yun, TIAN Bing-qi, MA Xiu-zhen, et al. Key influence factors investigation on the electronic unit pump injection characteristics[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(9): 14-20. (in Chinese)

[8]王裕鹏,刘福水,刘兴华,等. 单缸电控单体泵低压油路供油特性[J]. 农业机械学报, 2011, 42(5): 24-29.

WANG Yu-peng, LIU Fu-shui, LIU Xing-hua, et al. Characteristics of fuel supply loop for electronic unit pump fuel system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(5): 24-29. (in Chinese)

[9]Fan L Y, Dong Q, Chen C, et al. Research on effects of key influencing factors upon fuel injection characteristics of the combination electronic unit pump for diesel engines[J]. Journal of Mechanical Science and Technology, 2014, 28(10): 4319-4330.

[10]高青秀,姜伟,张明峰,等. 电控单体泵油量一致性影响因素研究[J]. 车用发动机, 2009(6): 59-62.

GAO Qing-xiu, JIANG Wei, ZHANG Ming-feng, et al. Research on influencing factors of fuel supply uniformity for electronic unit pump[J], Vehicle Engine, 2009(6): 59-62. (in Chinese)

[11]杨时威,吴长水,冒晓建,等. 电控单体泵燃油喷射系统仿真[J]. 系统仿真学报, 2009, 21(6): 1743-1747.

YANG Shi-wei, WU Chang-shui, MAO Xiao-jian, et al. Simulation of electronic unit pump fuel injection system[J]. Journal of System Simulation, 2009, 21(6): 1743-1747. (in Chinese)

[12]文李明. 双阀电控单体泵燃油系统喷射特性研究[D]. 哈尔滨:哈尔滨工程大学, 2012.

WEN Li-ming. Investigation on injection characteristics of double valves fuel system with electronically controlled[D]. Harbin:Harbin Engineering University, 2012. (in Chinese)

[13]仇滔,刘兴华,刘福水,等. 集成式电控单体泵特性及整机匹配[J]. 北京工业大学学报, 2009, 35(4): 447-451.QIU Tao, LIU Xing-hua, LIU Fu-shui, et al. The IEUP development on the Yunnei 4D44 diesel engine[J]. Journal of Beijing University of Technology, 2009, 35(4): 447-451. (in Chinese)

[14]吴长水,杨时威,冒晓建,等. 电控单体泵系统喷射特性仿真研究[J]. 车用发动机, 2008(S1): 94-97.

WU Chang-shui, YANG Shi-wei, MAO Xiao-jian, et al. Research on simulation of electronically controlled unit pump injection characteristics[J]. Vehicle Engine, 2008(S1): 94-97. (in Chinese)

[15]Tian B Q, Fan L Y, Qaisar H Y, et al. Computation of pressure fluctuation frequency in electronic unit pump for diesel engine[J]. Journal of Mechanical Science and Technology, 2014, 28(4): 1529-1537.

Effect of High Pressure Fuel Pipe Structure on Performance of Electronic Unit Pump Fuel System

LYU Xiao-chen1, LI Guo-xiu1, SUN Zuo-yu1, GAO Qing-xiu2, WANG Jie2, HE Shuang-yi2, CUI Sui-xian3

(1.School of Mechanical Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100044, China; 2.China North Engine Research Institute, Tianjin 300400, China; 3.The Military Representative Office of Armored Force in No. 616 Factory, Datong 037036, Shanxi, China)

An one-dimensional hydrodynamic simulation model of electronic unit pump fuel system is established using AMESIM software, and the experimental verification is made for the proposed model. The effects of length, inner diameter and roughness high pressure fuel pipe structure on oil supply pressure, injection pressure and fuel injection quantity of electronic unit pump fuel system are analyzed through numerical simulation. The simulated results show that the structural change in high pressure fuel pipe leads to high pressure volume, flow resistance,throttling loss and dissipation of system, which affect the performance of fuel system. Irregular change in system performance would appear if the high pressure fuel pipe is too long or its inner diameter is too small.

ordnance science and technology; electronic unit pump; high pressure fuel pipe; high pressure volume; hydrodynamic simulation

2015-12-14

国防科技工业局基础产品科研创新项目(20131004)

吕晓辰(1989—), 女, 硕士研究生。E-mail: 12125799@bjtu.edu.cn;

李国岫(1970—),男,教授,博士生导师。E-mail: Li_guoxiu@yahoo.com

TK421+.4

A

1000-1093(2016)10-1778-10

10.3969/j.issn.1000-1093.2016.10.003