数值模拟结合实验验证克服铸件疏松缺陷

2016-11-05胡兴业刘洪汇张永

胡兴业+刘洪汇+张永

摘要:针对大型镬合金(137 kg)主机匣铸件法兰边的疏松缺陷,采用数值模拟结合实验验证的方法,研究了冒口种类和冷铁结构对主机匣法兰边内部疏松缺陷的变化规律,从补缩凝固角度分析了产生缺陷的原因,给出了解决缺陷的基本思路。结果表明:对于模数为1.3 cm的法兰边,分散布置φ50 mm的保温冒口,在其中间放置厚度为(1.5~2.0)倍法兰边厚度的冷铁,对冒口颈加R角,可使得ZM6合金液在保温冒口中形成模数变化梯度,保证补缩通道通畅,消除法兰边内部的疏松缺陷。

关键词:镁合金;疏松;保温冒口

DOI:10.15938/j.jhust.2016.03.017

中图分类号:TG249.2 文献标志码:A 文章编号:1007—2683(2016)03—0087—04

0引言

镁合金因其高比强度、高比刚度、高阻尼性能和优异的切削性能,在航空装备制造领域得到越来越多的应用,尤其是直升机或飞机传动系统的机匣壳体类铸件多为镁合金。其中做为8 t级直升机的主减速器机匣,材质为ZM6,铸件重量为137 kg。铸造方法为砂型重力铸造,铸件高度达846 mm。对于浇注如此高的ZM6铸件,采用原始的随形冒口。往往在冒口根部的法兰内部易产生疏松缺陷。

关于镁合金铸件缺陷的克服,国内外学者已进行了大量研究工作,从熔体处理、浇注工艺参数、热处理等工序人手,运用数值模拟和实验验证方法进行了研究,但缺少在真实铸件上应用的实例。

在此基础上,本文以8 t级直升机的主减速器机匣为例,针对原冒口下方易产生的疏松缺陷,提出一种新方案,旨在节约合金液用量,并减少过多合金液流经铸件对其产生的过热影响。新方案将采用分散式保温冒口,保温冒口之间放置冷铁,得到修改后的铸件及其浇注系统的3D数模。利用Magma5.2数值模拟软件,对修改后的3D数模进行数值模拟,然后自组装测温系统对数值模拟结果进行实验验证。

1研究方法与过程

1.1合金材料

主机匣材质为ZM6合金,见表1。图1所示为ZM6的实测DSC曲线,利用切线法标定出其凝固温度范围为(580~656)℃。

1.2研究方法

利用Magma5.2对主机匣上法兰边的新方案进行数值模拟,根据数值模拟结果分析新方案的合理性,修理模具投产,再进行射线探伤验证。

1.3研究过程

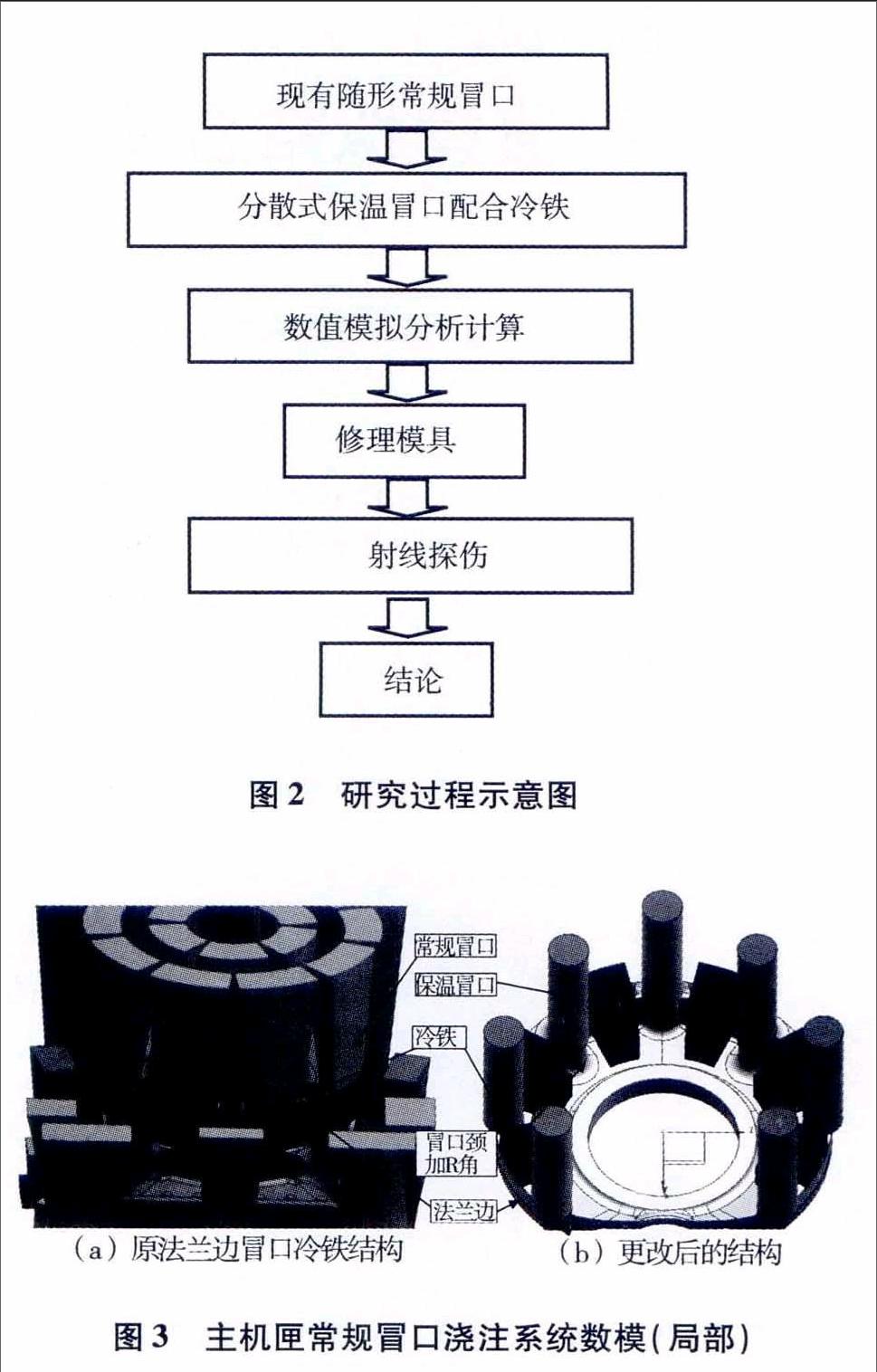

如图2为实验研究过程,针对现有主机匣随形常规冒口根部法兰内部的疏松问题,制定分散式保温冒口配合冷铁的模具修理方案,然后对新方案进行数值模拟,后对数值模拟结果进行温度场实验验证,最终确定模具修理方案。

2结果与分析

2.1新方案的提出

如图3(a)所示,为原主机匣的顶冒口结构,冒口截面相似于法兰边形状,在相邻的冒口之间设置小冷铁。这种结构在投产过程中,在冒口根部的法兰边内部易产生疏松缺陷,如图4所示。图中圈选区域由X光检验人员给出,由于X光底片在文中不便显示,此不赘述。

基于此,提出修改方案,即用外围的分散式保温冒口配合冷铁使用代替原冒口,并在其保温冒口的颈部加R角,见图3(b)。

2.2新方案数值模拟结果

如图5所示,使用Foseco的φ50 mm的保温冒口套。图6为上法兰边的疏松倾向模拟结果,结果表明在分散保温冒口和冷下方的法兰边内部,没有疏松形成倾向。法兰边在没有浇注系统时,模数为1.3 cm。如图7所示,通过对它们的模数分析可以看出,保温冒口之间的厚大的冷铁(厚度为1.5~2.0倍的法兰边厚度),在冷铁贴合部位和保温冒口颈之间形成了良好的模数变化梯度,即在凝固时间上保证了顺序凝固原则。

图8为保温冒口内部模数变化的剖面图,易看出,从冒口→冒口颈→铸件方向上,保持逐渐减小的变化趋势,见黄色高亮显示的数值。

因此,在保温冒口内部沿重力方向向下直至要补缩的铸件区域,必须形成良好的模数变化梯度,才能有效地形成顺序凝固,即被补缩的铸件先凝固,补缩的保温冒口后凝固。在保温冒口间布置的厚大冷铁,有助于加强这种模数变化梯度的形成,并延长补缩距离。

众所周知,绝大多数合金材料在铸造过程中,由于发生固/液相变,导致材料密度发生变化,在凝固阶段和后续的冷却阶段引起体积收缩。如果这部分体积收缩量,得不到补缩来源(通常条件下是冒口)的补充或补偿(该过程称之为补缩),则会引起合金材料形成疏松、缩孔等铸造缺陷。若想消除疏松、缩孔缺陷,则必须保证缺陷位置处得到良好的补缩。

由于铸件的任意部位都是经历固液相变和降温冷却的,因此铸件的任意部位都需要进行有效补缩。补缩的必要条件是,冒口的模数应大于被补缩铸件位置的模数。因为依据铸件平方根定律,模数大意味着凝固时间长,这是保证冒口的凝固时间要比铸件长,是铸件被补缩的前提条件或者称为热力学条件,值得强调的是,尽量形成冒口→冒口颈→铸件方向上的较大模数变化梯度,以保证形成顺序凝固。其次,在被补缩位置至冒口的路径上,应确保补缩通道通畅,不应存在激冷源等断开补缩通道,这是铸件被补缩的充分条件或者称为动力学条件。

从图8(b)可以看到,新方案使用模数较大的保温冒口并配合厚度较大的冷铁,能够在保温冒口至缺陷位置处,形成较大的模数变化梯度,为形成顺序凝固创造了必要条件。而且补缩通道是通畅的,因此疏松位置被保温冒口进行了充分地补缩,疏松缺陷得以克服。

3结论

通过对新方案进行的数值模拟和实验验证,分散式保温冒口配合冷铁的使用和冒口颈加R角具有以下优势:

1)能够在冒口→冒口颈→+铸件方向上,形成良好的模数下降梯度,是保证铸件的补缩通道通畅的必要条件;

2)当冷铁选定为1.5~2.0倍的法兰边厚度时,可保证冷铁贴合部位至保温冒口颈部区域内形成有效的顺序凝固;

3)冒口颈所加的R角,可保证冒口和铸件转接部位等温线变化均匀,有利于冒口横向补缩冒口颈附件区域的铸件;

4)后续的射线探伤结果表明,新方案可消除主机匣上法兰边内部的疏松缺陷,但有时会有不固定位置的夹渣缺陷,原因是保温冒口因其体积小,不利于镁合金充型时的排渣。