基于改进粒子群算法的海洋钻机系统布局优化

2016-10-31王逢德肖文生徐葱葱耿玉豪

王逢德,肖文生,2,刘 健,徐葱葱,杨 旭,耿玉豪

(1.中国石油大学机电工程学院,山东青岛 266580; 2.中国石油勘探开发研究院,北京 100083)

基于改进粒子群算法的海洋钻机系统布局优化

王逢德1,肖文生1,2,刘健1,徐葱葱1,杨旭1,耿玉豪1

(1.中国石油大学机电工程学院,山东青岛 266580; 2.中国石油勘探开发研究院,北京 100083)

为提高海洋钻机的工作效率和平台的空间利用率,应用改进的粒子群算法对海洋钻机系统进行布局优化研究。针对多目标、多约束的钻机系统布局优化问题,建立钻机系统布局优化数学模型,应用多目标粒子群算法直接求解,得出相应的最优解集。利用线性加权法将多目标转变为单目标进行求解分析,针对单目标粒子群算法的缺点,基于约束条件、惯性权重以及遗传算法的选择和杂交对粒子群算法进行改进,完成不同改进算法的测试实验。结果表明,在应用粒子群算法求解布局问题时将约束条件作为目标函数、单独引入遗传算法的杂交思想求解速度和精度更好。提出的基于杂交的动态惯性权重粒子群算法的布局优化问题求解性能更优,得到的优化方案符合海洋钻井作业要求且占用甲板面积较小。

海洋钻机; 布局优化; 粒子群算法; 多目标优化算法; 单目标优化算法

引用格式:王逢德,肖文生,刘健,等.基于改进粒子群算法的海洋钻机系统布局优化[J].中国石油大学学报(自然科学版),2016,40(2):123-128.

WANG Fengde,XIAO Wensheng,LIU Jian,et al.Research on layout optimization of drilling rig system of semi-submersible platform based on modified particle swarm optimization[J].Journal of China University of Petroleum(Edition of Natural Science),2016,40(2):123-128.

钻机系统布局设计的优劣直接影响平台的使用性能及稳定性[1],目前国内主要采用设计人员与CAD交互的方式进行海洋钻机系统布局,须对设计方案进行反复验证,效率低且难以量化设计因素。工程实际中的布局优化问题多为高维、多约束的复杂非线性优化问题[2],已有多名学者进行了海洋钻井设备布局优化研究,其中潘斌[3]、刘海霞[4]研究了海洋平台的总布局原则,杨轶普[5]提出分层次布局方法,鲁桂荣[6]把遗传算法应用于平台布局优化设计领域,岳吉祥[7]采用分解-协调理论对平台进行了布局优化研究。粒子群算法在求解多约束多目标问题方面具有良好的求解性能和鲁棒性[8],为提高粒子群算法的求解性能,很多学者提出了改进方法,其中Clerc等[9]设置压缩因子用来改进学习因子对算法的影响,Lovbjerg等[10]将遗传算法的群体概念运用到粒子群算法,并提出子种群概念,Frans等[11]提出协同粒子群优化算法,刘卓倩等[12]提出三群协同粒子群算法,Liu等[13]提出混沌粒子群算法。笔者基于约束条件、惯性权重以及遗传算法的选择和杂交思想对粒子群算法进行改进,研究不同改进粒子群算法在钻机系统布局优化中的求解性能,提出一种基于杂交的动态惯性权重粒子群算法,并完成实例求解。

1 钻机系统布局优化数学模型

1.1双井架钻机

1.1.1目标函数

以井口中心为坐标原点,矩形i的形心和质心坐标为(xi,yi),整个布局用向量X=(x1,x2,…,xn),Y=(y1,y2,…,yn)表示。设矩形的横竖状态ei为0或1,若ei=0,p1i=Li,p2i=Wi;否则,p1i=Wi,p2i=Li。系统目标函数如下:

(1)占用甲板周长。

(1)

(2)偏移量。

(2)

式中,(xo,yo)为质心坐标;(xc,yc)为形心坐标;Q为质心与形心间距。

(3)管材运移距离。

(3)

式中,φi为权重系数;(xm,ym)为猫道形心坐标;(xfm,yfm)为辅动力猫道形心坐标。

1.1.2约束条件

(1)干涉约束。

水平方向干涉量:

(4)

竖直方向干涉量:

(5)

任意两矩形块间的干涉量:

(6)

系统总干涉量:

(7)

系统布局问题要求寻找一个布局X=(x1,x2,…,xn),Y=(y1,y2,…,yn),满足U=0。

(2)其他约束。

在实际工况中,钻机系统的子系统之间存在必要联系,设定坐标原点在主井口中心,钻台形心位置(xz,yz)。

① 辅井口约束:通常将辅井口布置于平台左舷,设辅井口的坐标为(xf,yf),主、辅井口之间的距离为t,则

(8)

② 辅动力猫道布局约束:

(9)

式中,Lfm为辅动力猫道的长度。

③ 立放隔水管模块布局约束:

(10)

式中,(xg,yg)为立放隔水管模块的形心坐标;Lg、Lz分别为立放模块及钻台长度。

④ 主猫道机布局约束:

(11)

式中,(xm,ym)为猫道的形心坐标;Lm、Lz分别为猫道及钻台长度。

⑤ BOP台车布局约束:

(12)

式中,(xb,yb)为BOP台车的形心坐标;Wb、Wz分别为台车及钻台宽度。

⑥ BOP吊车及BOP布局约束:

(13)

式中,(xB,yB)为BOP及吊车的形心坐标; WB为BOP和吊车的宽度。

⑦ 采油树台车布局约束:

(14)

式中,(xc,yc)为采油树台车的形心坐标;Wc为采油树台车宽度。

⑧ 采油树及吊车布局约束:

(15)

式中,(xC,yC)为采油树及吊机形心坐标;WC为采油树及吊机宽度;LC、Lc分别为采油树及吊机、台车的长度。

1.2钻机系统布局优化智能求解方案分析

针对钻机系统布局问题提出两种求解方案:方案一,直接应用多目标算法求解,得到非劣解集,从非劣解集中选择较优方案。方案二,利用线性加权将多目标问题转为单目标问题,通过单目标算法进行求解。

2 粒子群算法测试实验及改进

2.1多目标粒子群算法测试实验

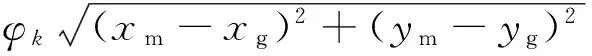

基于Coello提出的MOPSO算法[14]提出基于约束和支配的MOPSO。通过拥挤距离对非劣解集进行修剪,随机选取非劣解集中的粒子作为全局最优,以文献[6]中的数据为布局实例,利用该算法对钻机系统布局优化问题直接求解。参数设置:种群规模100,进化1 000代,学习因子c1=c2=2,w=0.4,得到的解集如图1和表1。

图1 多目标粒子群算法的非劣解分布Fig.1 Distribution of non-inferior solutions of MOPSO

序号布局周长/m偏移量/m干涉量/m1146.265.1602149.564.2203151.663.0504152.791.5105153.660.8106157.290.6107166.750.2608169.030.1409183.060.130

2.2单目标粒子群算法改进

在单目标求解实际问题中,基本粒子群优化算法容易陷入早熟,当求解问题的变量个数增加时,其求解速度较慢。针对这两种缺点,对PSO算法做改进。

2.2.1基于干涉约束的改进

(1)干涉约束转为目标函数。

在粒子群算法中,适应度值用在全局最优粒子和个体最优粒子选取过程中,以全局最优粒子选取过程为例,将干涉约束转为目标函数,系统的总体目标函数为

Y=φ1S+φ2Q+φ3D+φ4U.

(16)

(2)干涉条件作为求解约束。

干涉作为求解约束,可限制粒子群算法对全局最优粒子和个体最优粒子的选取。此时,系统总目标函数为

Y=φ1S+φ2Q+φ3D.

(17)

2.2.2惯性权重改进

为兼顾粒子群算法求解问题的速度和精度,在求解初期选用较大的w值,在后期选用较小的w值。选取几种典型的w动态变化公式,主要区别在于w在局部迭代过程中的下降速度。

w(k)=wmax-k(wmax-wmin)/Tmax,

(18)

(19)

(20)

(21)

式中,wmax为初始惯性权重;wmin为迭代终止时的惯性权重;k为当前迭代代数;Tmax为最大迭代代数;c为一常量。

2.2.3与遗传算法相结合的改进

方案一:将遗传算法中的选择思想应用到粒子群算法中。

方案二:将遗传算法中的杂交思想应用到粒子群算法中。

方案三:同时将遗传算法的选择和杂交思想应用到粒子群算法中,依次对位置和速度更新后的粒子进行选择和杂交操作。

2.3单目标粒子群改进算法测试实验

2.3.1基于干涉约束改进算法测试

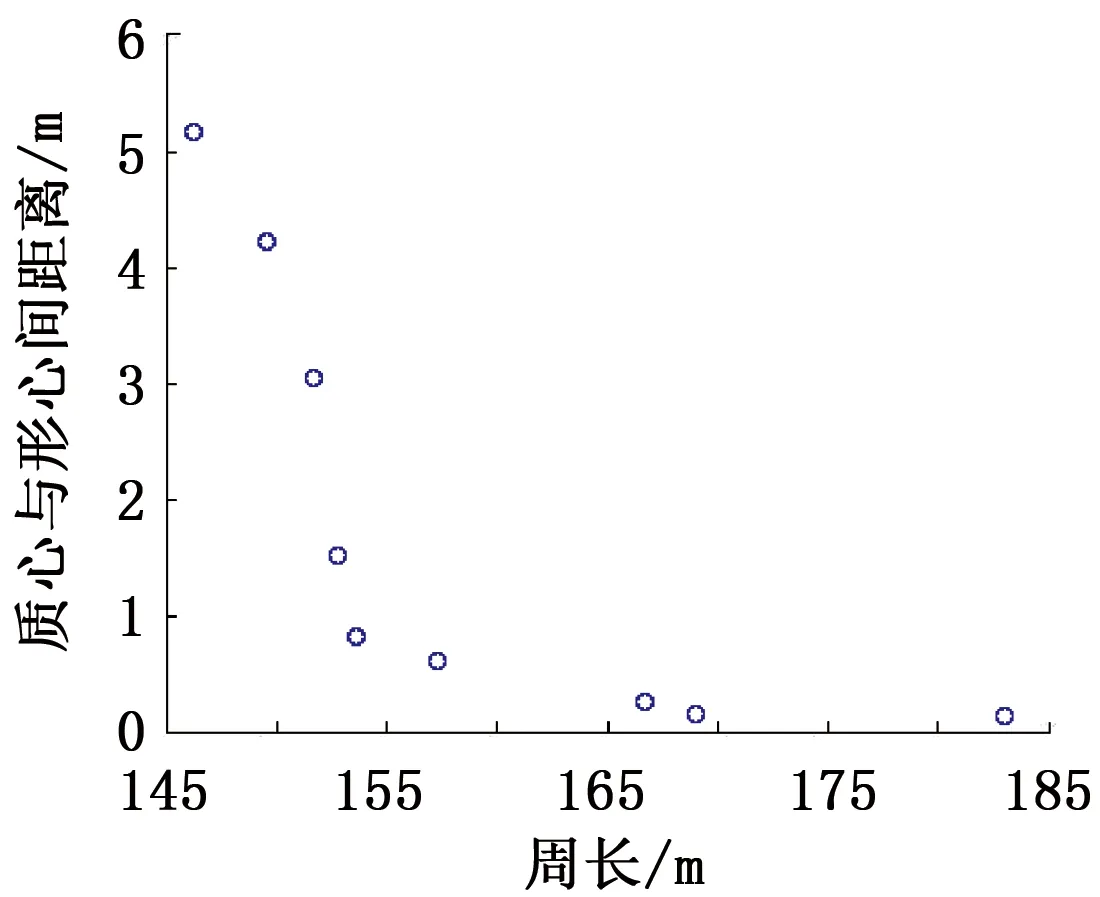

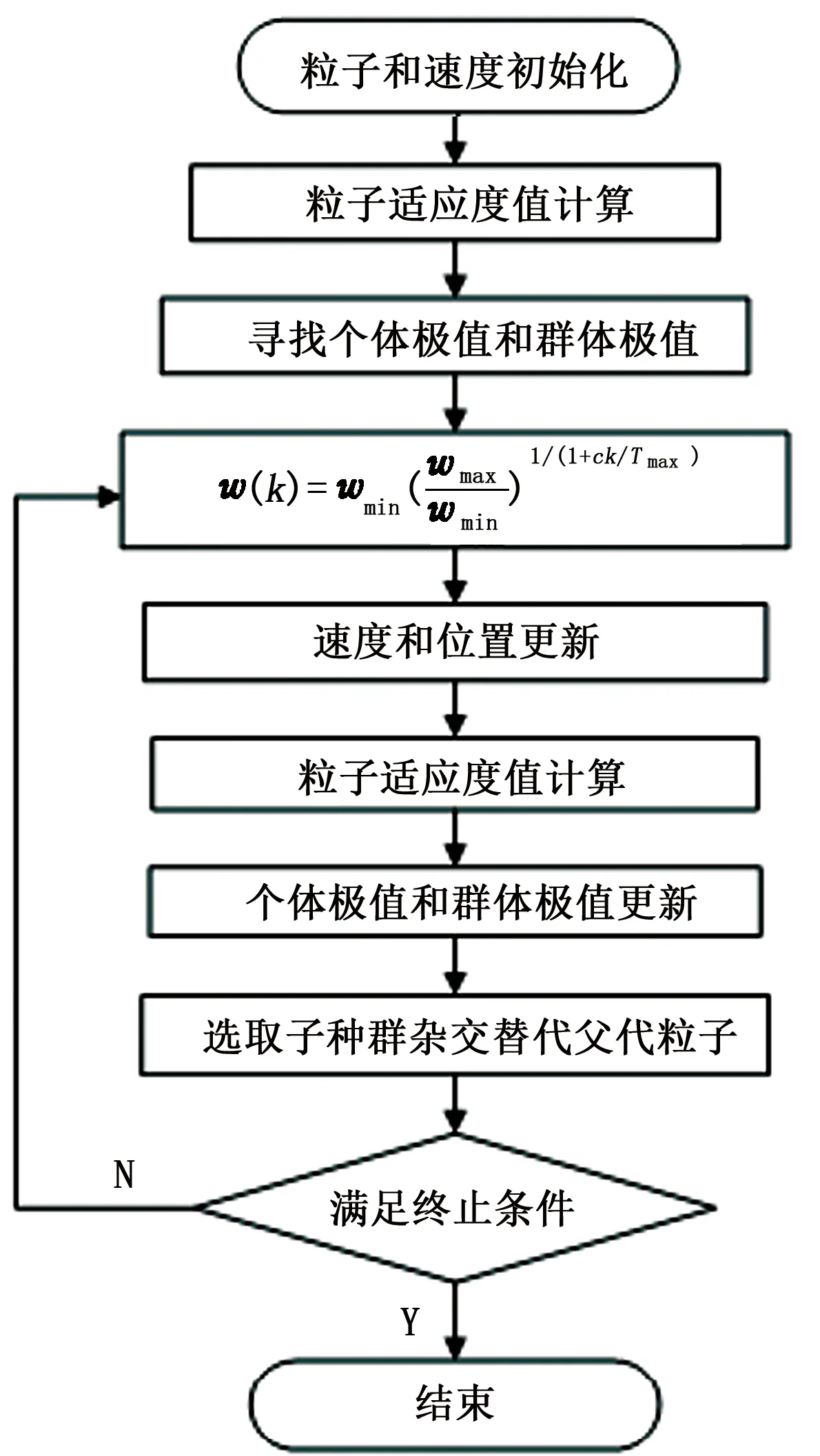

分析基于干涉约束的两种改进方式对算法求解性能的影响,实验设置运行20次,N=200,M=500,加权系数都为1,适应度值的收敛曲线见图2,实验数据见表2。

图2 基于干涉约束的收敛曲线Fig.2 Convergent curves based on interference constraint

处理方式适应度平均值/m布局周长/m偏移量/m干涉量/m线型作为目标118.23114.973.260曲线1作为约束123118.184.820曲线2

2.3.2基于惯性权重w改进算法测试

分析w不同变化路径对算法性能的影响,采用不同w取值公式(19)~(21)进行求解实验,每个实验设置运行20次,N=50,M=500,c1=c2=2。w的算法进化曲线如图3所示,实验数据见表3。

图3 不同惯性权重收敛曲线Fig.3 Convergent curves with different weight

w适应度平均值/m布局周长/m偏移量/m干涉量/m线型0.4134.4128.386.020曲线3公式(18)124.93120.24.730曲线4公式(19)130.58124.525.060曲线5公式(20)123.52120.233.290曲线6公式(21)118.83115.433.40曲线7

2.3.3引入遗传算法改进测试

参数设置为:M=300,N=50,w=0.4,杂交概率Pz=0.9,杂交的粒子个数所占种群比例为0.2。设置运行20次。算法进化曲线如图4所示,实验数据见表4。

图4 引入遗传算法的收敛曲线Fig.4 Convergent curves based on genetic algorithm(GA)

算法适应度平均值/m布局周长/m偏移量/m干涉量/m线型基本粒子群128.87124.64.270曲线8选择算子129.63125.154.480曲线9交叉算子122.77118.544.230曲线10选择+交叉算子127.01122.294.730曲线11

2.4实验分析及其讨论

由图2和表2可以看出:干涉作为目标函数时的求解性能更好。将干涉作为求解约束时,将一部分不可行解排除,导致其寻优能力较差;而将干涉作为目标函数时,其干涉量会随着适应度值的降低而减小,不可行解也能参与运算。由图3和表3可以看出:惯性权重按公式(21)变化时,求解性能较好。进化过程中,改进算法的w值较大,全局寻优能力较强,有利于求解跳出局部最优,收敛速度快;后期w值较小,有利于局部寻优,收敛到最优解,故综合性能优于基本粒子群算法。由图4和表4可以看出:选择思想的引入,由于减少了粒子多样性,不利于提高布局求解速度和精度,故不采用。由于杂交生成的子代粒子替代父代粒子,杂交思想的引入,增加了粒子多样性,全局寻优能力较强,收敛速度快;并且粒子的杂交变异有利于跳出局部最优,故求解精度高。综合以上实验结论,采用单目标粒子群算法求解钻机系统布局优化问题,提出一种基于杂交的动态惯性权重粒子群算法。

3 基于杂交的动态惯性权重粒子群算法测试及实例求解

3.1算法测试

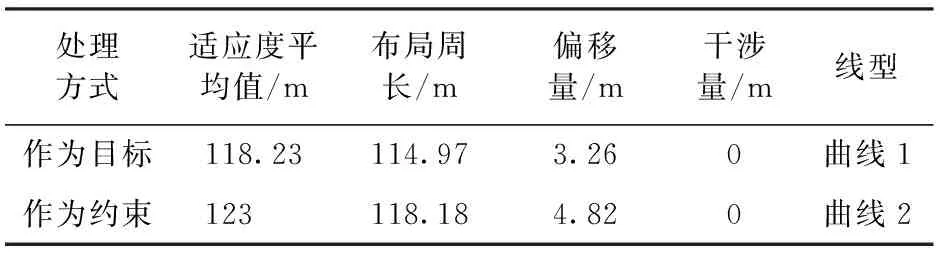

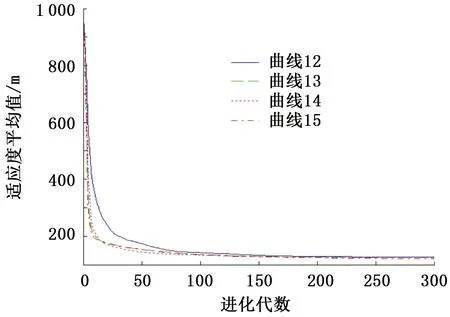

参数设置为:N=50,M=300,c1=c2=2,实验运行20次。测试流程如图5所示,测试结果见图6和表5。

图5 基于杂交的动态权重粒子群算法流程图Fig.5 Flow chart of PSO with crossover operator and dynamic weight

图6 基于杂交和动态权重的收敛曲线Fig.6 Convergent curves based on crossover operator and dynamic weight

算法适应度平均值/m布局周长/m偏移量/m干涉量/m线型基本粒子群127.28122.784.50曲线12动态权重125.27120.294.980曲线13交叉算子124.76120.534.230曲线14动态权重+交叉算子120.82116.624.20曲线15

3.2实例求解

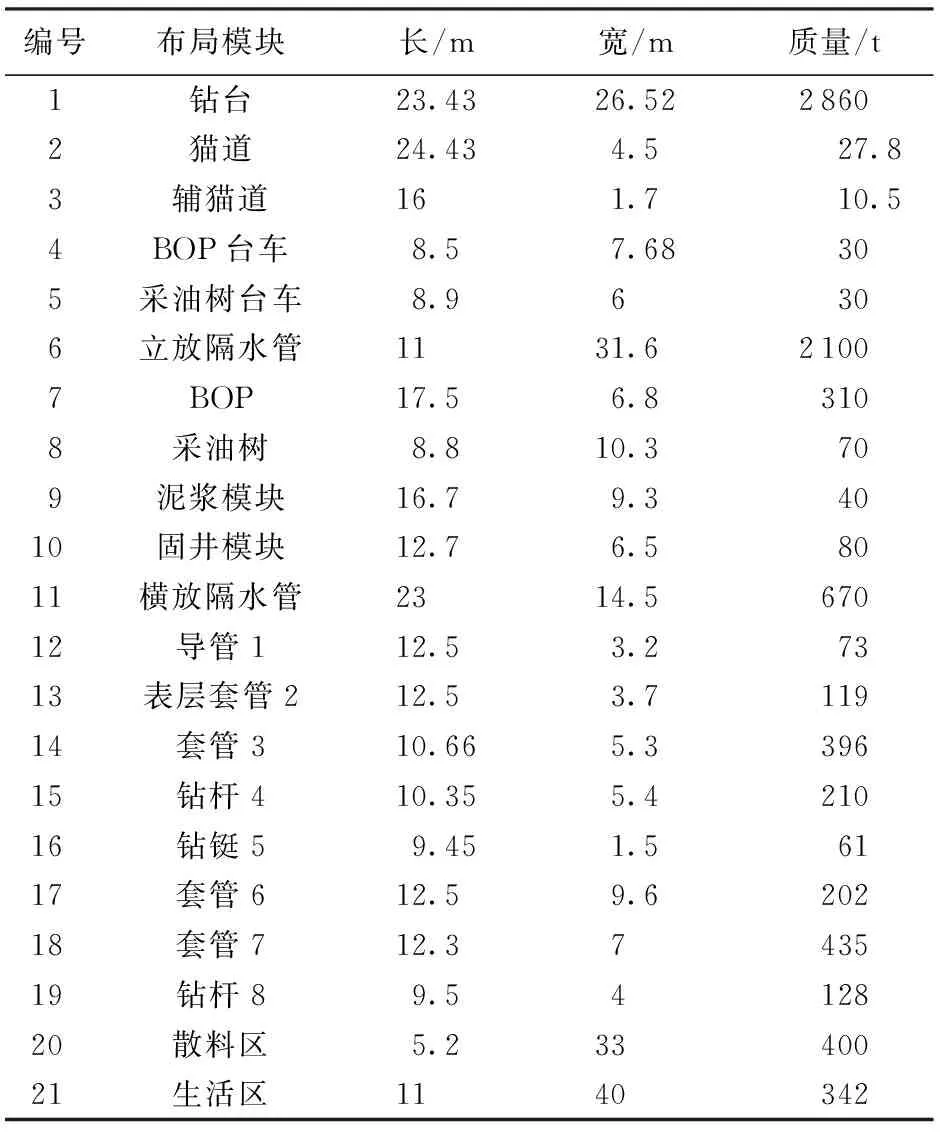

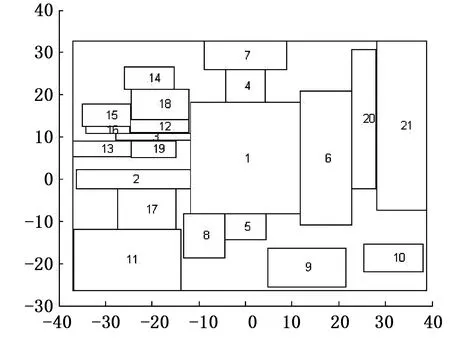

钻机系统模块参数见表6,采用基于杂交的动态粒子群算法进行求解,求解方案如图7所示。

表6 模块尺寸及质量

图7 双井架钻机优化布局Fig.7 Optimized layout of double dual derrick rig

平台中心坐标为(1.06,3.17),主井口坐标为(0,0),辅井口坐标为(0,10),主、辅井口基本位于平台横向中心上,有利于平衡。在纵向上,主、辅井口到平台中心的距离为3.17∶6.83,接近于1∶2,优化的布局方案介于主井口运动性能最优和有利于均衡主辅大钩载荷对平台的影响之间,因此主辅井口位置合理。

4 结 论

(1)单目标算法求解性能更优。

(2)在应用粒子群算法求解布局问题时将约束条件作为目标函数,单独引入遗传算法的杂交思想求解速度和精度更好。

(3)基于干涉约束、惯性权重改进、引入遗传算法的杂交思想,提出的基于杂交的动态惯性权重粒子群算法,其布局优化问题求解性能更优,可用于钻机系统布局优化求解。

[1]廖谟圣.2000—2005年国外深水和超深水钻井采油平台简况与思考[J].中国海洋平台,2006,21(3):1-8.

LIAO Mosheng.Briefing and reflect on the deepwater or ultradeepwater drilling and production platform activity in 2000-2005[J].China Offshore Platform,2006,21(3):1-8.

[2]周驰,高亮,高海兵.基于粒子群优化算法的约束布局优化[J].控制与决策,2005,20(1):36-40.

ZHOU Chi,GAO Liang,GAO Haibing.Particle swarm optimization based algorithm for constrained layout optimization[J].Control and Decision,2005,20(1):36-40.

[3]潘斌.移动式平台设计[M].上海:上海交通大学出版社,1995:125-128.

[4]刘海霞.深海半潜式钻井平台的总布置[J].中国海洋平台,2007,22(3):7-11.

LIU Haixia.General arrangement of deepwater semi-submersible drilling unit[J].China Offshore Platform,2006,22(3):7-11.

[5]杨轶普.半潜式平台钻井系统布置技术研究[D].青岛:中国石油大学,2009.

YANG Yipu.Technology research on layout design of semi-submersible platform drilling system[D].Qingdao:China University of Petroleum,2009.

[6]鲁桂荣.半潜式平台钻井系统布置关键技术研究[D].青岛:中国石油大学,2008.

LU Guirong.Key technology research on layout design of semi-submersible platform drilling system[D].Qingdao:China University of Petroleum,2008.

[7]岳吉祥.深水半潜式钻井平台钻机系统选型与布局优化研究[D].青岛:中国石油大学,2009.

YUE Jixiang.Research on the drilling rigs system mode option and layout optimization for deepwater semi-submersible drilling unit[D].Qingdao:China University of Petroleum,2009.

[8]吴玫.粒子群算法及其应用[D].南京:南京工业大学,2008:6-8.

WU Mei.Particle swarm optimization algorithm and its application [D].Nanjing:Nanjing Technology University of Petroleum,2008:6-8.

[9]CLERC M,KENNEDY J.The particle swarm-explosion,stability,and convergence in a multidimensional complex space[J].Evolutionary Computation,IEEE Transactions on,2002,6(1):58-73.

[10]LOVBJERG M,RASMUSSEN T K,KRINK T.Hybrid particle swarm optimizer with breeding and subpopulations:proceedings of the Genetic and Evolutionary Computation Conference,2001[C].USA:San Francisco,c2001:469-476.

[11]FRANS Van D B,ENGELBRECHT A P.Training product unit networks using cooperative particle swarm optimizers[J].IEEE,2001,1:126-131.

[12]刘卓倩,顾幸生,陈国初.三群协同粒子群优化算法[J].华东理工大学学报(自然科学版),2006,32(6):754-757.

LIU Zhouqian,GU Xingsheng,CHEN Guochu.Three swarms cooperative particle swarm optimization[J].Journal of East China University of Science and Technology,2006,32(6):754-757.

[13]LIU Bo,WANG Ling,JIN Yihui,et al.Improved particle swarm optimization combined with chaos[J].Chaos,Solitons and Fractals,2005,25(5):1261-1271.

[14]COELLO C A C,van VELDHUIZEN D A,LAMONT G B.Evolutionary algorithms for solving multi-objective problems[M].New York:Kluwer Academic,2002.

(编辑沈玉英)

Research on layout optimization of drilling rig system of semi-submersible platform based on modified particle swarm optimization

WANG Fengde1,XIAO Wensheng1,2,LIU Jian1,XU Congcong1,YANG Xu1,GENG Yuhao1

(1.College of Mechanical and Electronic Engineering in China University of Petroleum,Qingdao 266580,China;2.Research Institute of Petroleum Exploration and Development,PetroChina,Beijing 100083,China)

In order to enhance the efficiency of offshore drilling rig and the space utilization of offshore platform,a modified particle swarm optimization (PSO) was applied to the layout optimization of offshore drilling rig system.A mathematical model was established for the layout optimization of offshore drilling rig system,and the mathematical model was directly solved by multi-objective particle swarm optimization (MOPSO).Then the problem of multi-objective optimization was converted into a mono-objective one by linear weighting method.Aiming at the defects of the mono-objective particle swarm optimization,several improvement measures based on interference constraints,inertia weight,the selection and crossover operator of genetic algorithm (GA) were carried out in this paper.Then testing experiments for the above-mentioned improved algorithms were conducted.The test results show that a better solving speed and accuracy can be obtained by taking the constraint condition as the objective function and adopting the hybrid thought of GA in the layout design.A modified PSO with dynamic inertia weight and crossover operator was proposed in this paper,which has a better solving performance.The obtained layout scheme satisfies the requirements of the marine drilling operation and takes up the less deck area.

offshore drilling rig; layout optimization; particle swarm optimization; multi-objective optimization algorithm; mono-objective optimization algorithm

2015-07-04

国家高科技发展计划项目(2012AA09A203)

王逢德(1986-),男,博士研究生,研究方向为海洋石油装备。E-mail: wangfengde110@163.com。

1673-5005(2016)02-0123-06doi:10.3969/j.issn.1673-5005.2016.02.015

TE 52; TP 336

A