航空发动机燃油系统执行机构故障诊断及验证

2016-10-25李秋红刘立婷

潘 阳,李秋红,姜 洁,刘立婷

(1.中国电子科技集团公司第二十八研究所,南京210007;2.南京航空航天大学能源与动力学院,南京210016)

航空发动机燃油系统执行机构故障诊断及验证

潘阳1,李秋红2,姜洁2,刘立婷2

(1.中国电子科技集团公司第二十八研究所,南京210007;2.南京航空航天大学能源与动力学院,南京210016)

研究了基于执行机构模型以及发动机逆模型的发动机燃油系统执行机构及其传感器故障诊断方法。基于发动机半物理仿真试验台试验数据建立执行机构小闭环传递函数模型,通过二次多项式拟合将油针位置转换为燃油流量。提出基于自校正在线训练神经网络算法建立发动机逆模型,以离线训练网络参数初始化在线系统,基于阈值更新网络参数,并对学习速率进行自校正,以提高算法的泛化能力及收敛速度。对比执行机构模型输出、发动机逆模型输出与LV D T传感器测量位移换算得到的燃油流量,基于阈值判断故障状态。在T700涡轴发动机半物理仿真试验平台上进行试验,实现了在发动机额定及各种性能退化状态下,执行机构及其传感器漂移和偏置故障的准确诊断及定位,验证了算法的有效性。

燃油系统;执行机构;传感器;故障诊断;自校正BP网络;数学模型;航空发动机

0 引言

执行机构是连接航空发动机和控制系统的重要纽带,它根据控制系统给定的控制指令,驱动实际控制量变化,进而控制及改变发动机的工作状态。发动机执行机构及其传感器发生故障时,将给控制系统提供错误的信息,从而给飞行器的安全带来隐患,有可能引发灾难性后果[1],因此有必要对发动机执行机构及其传感器的性能进行监测,以便在故障发生时及时告警。

性能监测通常基于解析余度技术。文献[2]基于双冗余技术,提出了1种基于简化模型的传感器故障诊断方法;文献[3]将主成分分析法引入航空发动机传感器故障诊断,利用离线模型对故障进行定位;在发动机执行机构故障诊断方面,文献[4]通过状态估计器获取航空发动机执行机构特征,用在线监测离线诊断的方法设计了执行机构故障诊断系统;文献[5]建立了发动机执行机构闭环回路数学模型,根据模型输出与传感器测量值偏差量实现执行机构故障在线诊断;文献[6]采用UIO观测器对发动机动态过程中执行机构故障偏移量进行估计、对故障进行隔离,并通过干扰正交投影的方法提高诊断系统的鲁棒性;文献[7]以执行机构驱动量作为系统输入,在白噪声下建立故障模型,通过对包含故障信息的滤波残差进行分析处理,实现对执行机构故障的诊断。但在上述执行机构故障诊断相关研究中并未考虑到执行机构传感器故障的情况。文献[8]研究了Kalman滤波器在航空发动机执行机构及传感器故障诊断中的应用,文献[9]在飞行包线内,分区建立基于Takagi-Sugeno模糊理论的发动机模型,并采用H^∞观测器实现了执行机构及传感器故障诊断;文献[10]设计了1种基于执行机构模型和发动机逆模型的故障诊断系统。

这些故障诊断方法都取得了一定的效果,但也存在局限性,如动态诊断效果欠佳、退化情况不能诊断。采用在线训练技术能使诊断系统适应发动机复杂多变的情况。如文献[11-12]提出了1种在线训练支持向量回归机算法,并将其用于发动机气路传感器的故障诊断,取得了良好效果。随着支持向量数量增加,算法实时性受到影响。而神经网络作为经典的智能映射方法,一旦隐含层节点数确定,则网络规模确定,不随发动机工作范围变化,是1种理想的在线训练诊断工具。

本文在文献[10]开展的执行机构及其传感器故障诊断的基础上,改进其总体方案,增加了实际物理系统从油针位置至燃油流量的换算,提出基于在线训练自校正神经网络算法,建立了发动机逆模型,提高了诊断系统在包线内的适用性,并在T700涡轴发动机半物理仿真试验平台上进行了验证。

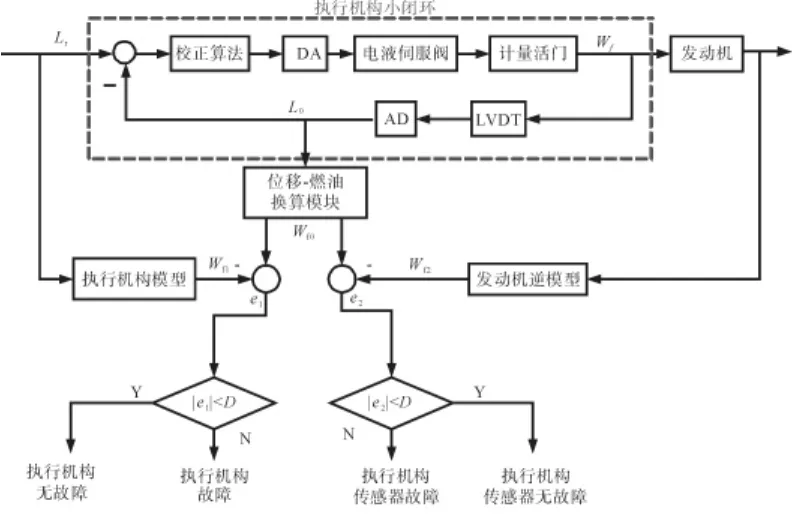

1 执行机构故障诊断系统结构

在半物理仿真试验平台中,发动机由模型代替,控制器和诊断系统植入NI公司的嵌入式测控系统CompactRIO,燃油传感器及执行机构为实物。燃油系统执行机构输出由LVDT传感器测量并进行反馈,转速控制系统计算出油针的期望位置Lr。执行机构故障诊断系统结构如图1所示。图中,执行机构模型映射从油针期望位置至燃油流量Wf1之间的数量关系;发动机逆模型根据发动机气路传感器输出对燃油流量Wf2进行预测。故障诊断系统将LVDT传感器测量到的位移信号L0换算为燃油量Wf0。将Wf1与Wf0的偏差记为e1,Wf2与Wf0的偏差记为e2。在正常工作情况下,偏差e1、e2<故障阈值D,系统无故障。

图1 执行机构故障诊断系统结构

由于执行机构小闭环中存在积分环节,因此不能依据偏差e1判断传感器发生故障;但当执行机构发生故障时,积分环节失去作用,则从Lr到L0的映射关系发生变化,从而可根据e1判断执行机构是否发生故障。可以通过e2来判断传感器的故障。

在施加故障瞬间,执行机构模型及发动机逆模型与测量值之间的偏差量会出现跳跃情况。为避免误诊,设定故障判定机制为连续5个步长偏差量大于故障阈值时,发出故障告警。

2 执行机构模型

执行机构模型以执行机构油针位置指令为输入,燃油流量为输出,根据图1建立其模型。

燃油执行机构油针位置小闭环(图1中虚线框部分)由校正环节、DA(数模转换)、电液伺服阀、计量活门、LVDT传感器、AD(模数转换)模块组成。参考文献[10]建立3阶执行机构传递函数。

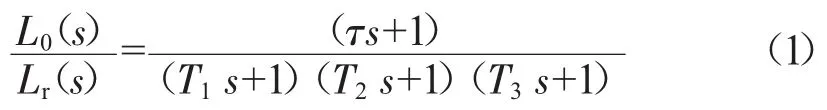

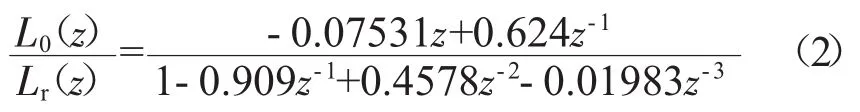

式中:τ,T1,T2,T3为模型的待定参数;Lr、L0分别为油针位置小闭环控制回路传递函数的输入、输出变量。

利用Matlab软件强大的计算功能,针对半物理试验台实测输入、输出响应数据,通过拟合法对执行机构模型进行辨识,按照时间常数Ts=0.02 s离散化后得到油针位置小闭环传递函数,模型表达式为

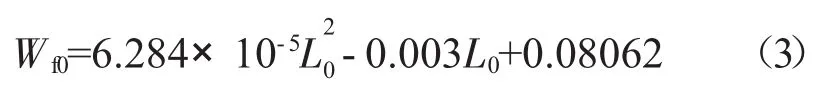

执行机构模型还包括从油针位置至燃油流量的换算关系,采取多项式拟合的方式来获得对应关系。经过尝试发现,当采用2次多项式对该换算关系进行拟合时,精度能够满足执行机构建模需求,拟合得到执行机构模型

式中:Wf0为燃油量;L0为LVDT位置。

将式(2)中的传递函数与式(3)中的换算关系结合,即可得到以Lr为输入、Wf1为输出的执行机构模型。执行机构模型输出与半物理试验台实测数据之间的相对误差的绝对值如图2所示。模型平均误差为0.19%,最大误差小于0.86%,具有较高的精度。

图2 执行机构模型相对误差

3 发动机逆模型

3.1在线自校正BP神经网络

采用在线训练方法建立发动机逆模型能使模型根据发动机工作状态更新模型参数,在发动机的飞行包线内具有自适应能力。本文提出基于在线自校正神经网络建立发动机逆模型的方法,保证了模型的精度和实时性。

设BP网络[13]输入层节点为xi,隐含层节点为oj,输出层节点为yk,其中i={1,2,…,L},j={1,2,…,M},k={1,2,…,N}。

对于隐含层

对于输出层

式中:f(·)为隐含层激发函数;g(·)为输出层激发函数;w1ji为输入层和隐含层之间的连接权值;b1j为隐含层偏置;w2kj为隐含层和输出层节点之间的连接权值;b2k为输出层偏置。

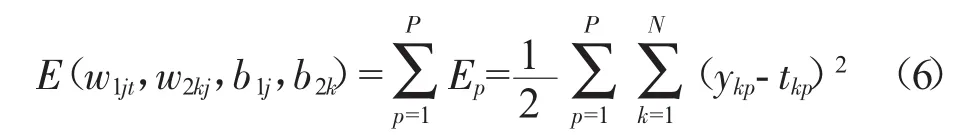

BP网络随机生成网络初始参数,通过梯度下降法进行搜索,找到1组最优,使得误差函数E最小。

定义BP网络误差函数为

式中:p为样本编号;P为样本容量;N为输出层节点数;ykp和ykp分别为输出层第k个节点对于p号样本的输出值及期望值;Ep为整个网络对样本p的误差函数。

相比于离线的批量学习,在线学习训练针对单个训练样本,因此在线学习的误差函数为Ep[14]。在线BP算法同样采用误差反向传播来更新各层间的连接权值,调整原则是使误差不断减小,因此权值的调整量和误差下降的梯度成正比,权值增量计算方法为

其表达形式为

式中:η为学习速率;δ1j为输入层到隐含层的局部梯度;δ2k为隐含层到输出层的局部梯度。

在BP网络中,网络误差较小处,权值调整幅度较小,需要进行多次计算调整才能减小误差,会导致网络训练速度缓慢;而在网络误差较大处,误差梯度也较大、网络参数调节幅度也随之增大,调节过程中会出现过冲现象,使权值出现震荡,难以收敛[15]。

为了加强在线学习BP网络的最优网络参数搜索能力以及训练速度,本文以额定发动机数据对网络初始权值进行离线训练,确定网络初始权值及隐含层节点数,使初始网络参数在包线内即具有较好的泛化能力。引入支持向量机的阈值判别法[16],当训练阈值<网络输出和传感器输出之间偏差<故障阈值时,通过梯度下降,更新网络参数,训练过程中采取学习速率自校正策略。根据当前BP网络输出值与期望值相对误差,对学习速率进行调节。当误差较小时,为了加快网络训练速度适当增大学习速率;当误差较大时,减小学习速率,加强对最优网络参数的搜索,避免网络参数震荡以及过冲现象。

在线自校正BP网络的具体实现步骤如下:

Step1:网络初始化。通过离线训练获得初始化BP网络参数以及学习效率η0,设置网络权值参数更新阈值E1,故障阈值E2,学习效率调整阈值;

Step 2:输出误差计算。基于当前网络计算当前样本数据对应输出yk以及与传感器输出之间的误差函数Ep,计算出输出误差;

Step 3:阈值判别。若Ep<E1,则认为当前网络参数具有足够的精度,转至Step 6;若Ep>E2,则认为传感器发生故障,转至Step 6;若E1≤Ep≤E2,则需要更新网络参数,执行Step 4;

Step 5:网络参数更新。根据式(8)计算δ1j,δ2k,根据式(7)计算△w,并按照如下方式更新权值

式中:wn为当前网络参数,△w为网络参数调整量,wn+1为更新后的网络参数。

返回执行Step 2;

Step 6:返回当前网络参数及预测输出值。

为了验证本文提出的在线自校正神经网络的学习优势,在4组Benchmark数据集上对算法学习效果进行对比,设定2种算法单个样本学习完成判定条件为预测值相对误差小于1‰,结果见表1。设定2种算法隐含层节点均为10,在线神经网络算法学习速率η始终为0.5,在线自校正神经网络中η在[0.1,0.8]范围内进行自校正。

表1 Benchmark数据集学习效果对比

从表1中可见,在达到相同预测精度情况下,相较于单纯的在线神经网络,本文提出的在线自校正神经网络算法需要的反向修正计算次数更少,即具有更快的计算速度和更好的实时性。

3.2基于在线自校正BP网络的发动机逆模型

在线自校正BP网络以Wf0为输出量,以涡轴发动机传感器测量参数为输入量,包括燃气涡轮转速Ng、动力涡轮扭矩Qpt、压气机出口总压P3、动力涡轮出口温度T45、动力涡轮出口压力P45。为了使逆模型在发动机动态过程中也具有较好的估计效果,将前一时刻的5个传感器数据也加入输入数据,则在线自校正BP网络输入节点数L为10。

设置隐含层结点数M为10,隐含层激励函数选为tansig,输出层激励函数选为logsig,初始学习速率η0为0.3,网络权值参数更新阈值E1为0.2%,故障阈值E2为1%,学习效率调整阈值E为0.15%,为了保障在线自校正BP网络算法的稳定性,限定η的范围为[0.1,0.8]。

在高度H=0 m、前飞速度Vx=0 m/s工作点、t=10 s时,将爬升指令Vzr从0 m/s增加至6 m/s;在t=25 s时,将前飞指令指令Vxr从0 m/s增加至10 m/s;在t=40 s时,将Vzr从6 m/s减小至0 m/s,对在线自校正BP神经网络的发动机逆模型进行测试,仿真结果如图3所示。

图3 逆模型跟踪效果及相对误差

从图中可见,基于在线自校正BP网络的发动机逆模型在直升机动态飞行过程中,模型预测燃油量Wf2很好的吻合了实际燃油量Wf0,其最大相对误差小于0.2%,验证了本文提出的基于在线自校正BP网络逆模型的有效性。

将文献[12]中采用的改进最小二乘支持向量机逆模型建模方法与本文基于在线自校正BP网络逆模型计算时间进行比较,设置支持向量机核函数为Gaussian核函数,核参数为v=1,正则化因子C=215,滑动窗口长度L=140,更新支持向量的阈值E1为0.2%。在线支持向量机方法在逆模型初始阶段,计算时间小于1 ms,随着时间增加,支持向量数量增长超过滑窗上限140之后,计算时间会超过1 ms;而本文采用的基于在线自校正BP网络逆模型建模方法在整个仿真过程中计算时间均小于1 ms,表明本方法相比在线支持向量机,在故障诊断实时性方面具有优势。

4 半物理试验仿真

4.1半物理试验平台

本文中执行机构及其传感器故障诊断半物理仿真平台包含燃油调节装置、油泵、伺服电机、LVDT传感器、转速传感器、CompactRIO机箱以及PXI计算机等,其结构如图4所示。

图4 半物理仿真试验平台

仿真试验基于LabVIEW软件,CompactRIO 9074嵌入式硬件平台运行程序包括油针位置小闭环控制回路、转速闭环控制回路以及包含执行机构模型、发动机逆模型的故障诊断系统,PXI计算机既是发动机控制器的状态监视设备,也是涡轴发动机部件级模型的运行设备。

伺服电机通过按比例缩放后的实际物理转速模拟PXI计算机中涡轴发动机模型动力涡轮转速Np,并带动燃油调节装置运行。

CompactRIO机箱内,执行机构传递函数模型根据油针位置指令Lr计算获得模型燃油量Wf1;发动机逆模型采集经过接口模拟器模拟的PXI计算机中模型传感器参数,经过在线BP神经网络训练获得预测燃油量Wf2,按照图1中的诊断逻辑实现执行机构及其传感器故障诊断。

4.2仿真结果

设置仿真试验整个回路周期为20 ms,由于半物理试验台噪声幅值约为0.2%,除极个别点外,执行机构模型及逆模型误差均小于0.8%,二者叠加精度约为1%,因此本文将故障判定阈值D为1%,可以诊断幅值超过2%的故障[10],而幅值在1%到1.5%之间的偏差,不告警[11-12],在1.5%到2%之间的偏差进行故障风险提示。

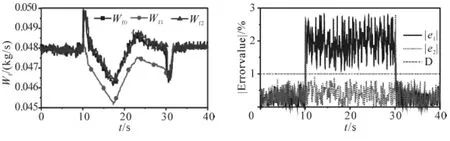

在H=0 km、Vx=0 m/s、Vzr=0 m/s工作点,模拟执行机构故障情况。模拟额定发动机工作状态,如图5所示,执行机构偏置2%故障诊断结果;模拟压气机效率退化2%的非额定工作状态,如图6所示。施加执行机构每20 ms漂移0.0044%故障(漂移时间10 s)诊断结果。所有仿真均在t=10 s时施加故障,t=30 s时消除故障。

图5 H=0 km、Vx=0 m/s、Vzr=0 m/s工作点额定状态执行机构偏置故障诊断

图6 H=0 km、Vx=0 m/s、Vzr=0 m/s工作点压气机效率退化状态执行机构漂移故障诊断

从图5中可见,执行机构无故障时,执行机构模型和发动机逆模型与传感器测量值之间的偏差始终小于故障阈值。执行机构故障施加和消失的瞬间,执行机构输出Wf0发生突变,而执行机构逆模型需要再经过1个仿真步长才能反映这个突变,致使偏差e2有瞬间超过故障阈值,但其连续过程不超过5个步长,因此不做故障告警。执行机构一旦发生故障,执行机构模型输出Wf1和测量值Wf0之间的偏差e1即超过故障阈值,并停留在故障阈值之外,直至故障消失。因而可以准确诊断出执行机构故障。由于逆模型采用在线训练方法,即使压气机效率退化时(图6),也能准确对故障进行诊断,验证了在线训练诊断方法良好的自适应能力。

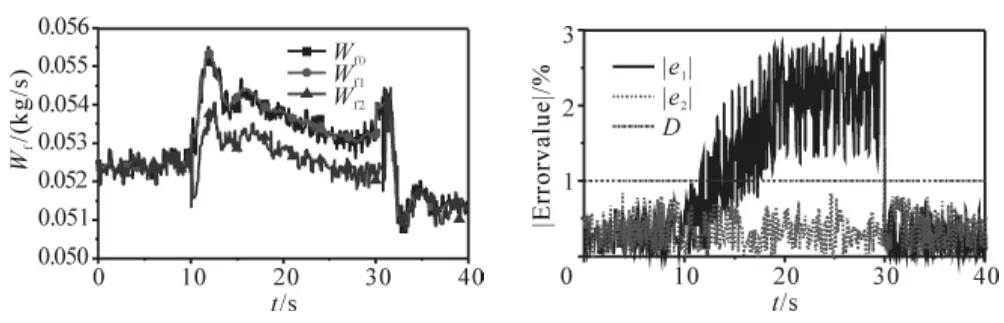

在H=1 km、Vx=5 m/s、Vzr=4 m/s工作点,对执行机构传感器故障进行验证。模拟动力涡轮流量退化2%,LVDT传感器2%偏置故障诊断结果如图7所示;模拟额定发动机,LDVT传感器每20 ms漂移0.0044%故障(漂移时间10 s)诊断结果如图8所示。

图7 H=1 km、Vx=5 m/s、Vzr=4 m/s工作点涡轮流量退化状态LVDT传感器偏置故障诊断

从图7中可见,传感器偏置故障施加和消失的瞬间,由于执行机构小闭环控制尚未响应故障调整输入指令,因而执行机构模型输出和传感器测量值的偏差也有瞬间超过故障阈值,但持续时间小于5个步长,因此不告警。而逆模型输出与传感器测量值之间的偏差则实时、准确的反映了传感器故障状态,可以对传感器故障进行准确诊断。从图8中可见,在渐变的漂移故障情况下,不会出现瞬间超过故障阈值的情况。无论发动机退化与否,均能对执行机构传感器故障进行有效诊断。

在半物理仿真验证中,发动机部件级模型调用、控制参数计算、故障诊断以及信号采集传输在内的整个仿真回路运行过程均在20 ms以内完成,也验证了本文提出的故障诊断系统的实时性。

图8 H=1km、Vx=5m/s、Vzr=4m/s工作点额定状态LDVT传感器漂移故障诊断

5 结论

本文研究了发动机燃油系统执行机构及其传感器故障诊断方法,得出以下结论:

(1)提出了1种基于自校正在线训练神经网络的发动机逆模型建立方法,提高了模型的适应性和实时性;

(2)基于执行机构模型以及发动机逆模型,构建故障诊断系统,并设计了诊断逻辑;

(3)开展了半物理仿真试验验证。结果表明,当故障引起幅值变化超过2%时,诊断系统能够对额定或退化发动机的执行机构及其传感器故障进行有效诊断。

[1]宋辉,李晓明,宋文波.航空发动机健康评估技术综述[J].航空发动机,2011,37(2):58-62. SONG Hui,LI Xiaoming,SONG Wenbo.Review on aeroengine health assessment technology[J].Aeroengine,2011,37(2):58-62.(in Chinese)

[2]LU F,HUANG J,XING Y.Fault diagnostics for turbo-shaft engine sensors based on a simplified on-board model[J].Sensors,2012,12(8):11061-11076.

[3]ZHAO Z,SUN Y,ZHANG J.PCA-based sensor fault diagnosis for aero-engine[C]//27th Chinese Control and Decision Conference(CCDC). Qingdao:IEEE Press,2015:2679-2683.

[4]Lamoureux B,Masse J R,Mechbal N.An approach to the health monitoring of the fuel system of a turbofan[C]//2012 International Conference on Prognostics and Health Management.Denver:IEEE Press,2012:1-6.

[5]蒋平国,姚华,孙健国.航空发动机数控系统执行机构回路故障诊断和容错控制方法[J].航空动力学报,2005,20(2):282-286. JIANG Pingguo,YAO Hua,SUN Jianguo.Method of fault diagnosis and fault tolerant control for actuator loop in aeroengine digital control system[J].Journal of Aerospace Power,2005,20(2):282-286.(in Chinese)

[6]何皑,覃道亮,孔祥兴,等.基于UIO的航空发动机执行机构故障诊断[J].推进技术,2012,33(1):98-104. HE Ai,TAN Daoliang,KONG Xiangxing,et al.UIO based diagnosis of aeroengine actuator faults[J].Journal of Propulsion Technology,2012,33(1):98-104.(in Chinese)

[7]韩冰洁,缑林峰.基于卡尔曼滤波器组的执行机构故障诊断方法[J].计算机仿真,2013,30(2):93-96. HAN Bingjie,GOU Linfeng.Actuator fault diagnosis based on Kalman filter bank[J].Computer Simulation,2013,30(2):93-96.(in Chinese)

[8]Kobayashi T,Simon D L.Application of a bank of Kal-man filters for aircraft engine fault diagnostics[C]//2003 International Joint Power Generation Conference.Atlanta:ASME Press,2003:461-470.

[9]Wang L,Zhang L,Shi X.Research on aircraft engine actuator and sensor faults diagnosis with Takagi-Sugeno fuzzy model and H^∞observer[J].Journal of Computational Methods in Sciences and Engineering,2015,15(3):423-436.

[10]姜洁,李秋红,张高钱,等.航空发动机燃油系统执行机构及其传感器故障诊断[J].航空动力学报,2015,30(6):1529-1536. JIANG Jie,LI Qiuhong,ZHANG Gaoqian,et al.Fault diagnosis of actuator and its sensor of aero-engine fuel system[J].Journal of Aerospace Power,2015,30(6):1529-1536.(in Chinese)

[11]ZHAO Y,SUN J.Fast online application for hard sup-port vector regression and its application to analytical redundancy for aeroengines[J].Journal of Aeronautics,2010,23(2):145-152.

[12]ZHAO Y,SUN J,WANG J.Online parsimonious least squares support vector regression and its application[J].Transactions of Nanjing University of Aeronautics and Astronautics,2009,26(4):280-287.

[13]LI J,Cheng J,Shi J,et al.Brief introduction of back propagation(BP)neural network algorithm and its improvement[M].Berlin:Springer -Verlag,2012:553-558.

[14]张廆.基于在线学习方法的BP神经网络训练算法研究[D].武汉:华中科技大学,2009. ZHANG Wei.Research on training algorithm of BP neural networks based on online learning[D].Wuhan:Huazhong University of Science and Technology,2009.(in Chinese)

[15]蔡辉春.一种随机学习速率的BP神经网络算法[J].计算机与数字工程,2008,36(10):25-27. CAI Huichun.A BP neural network algorithm for random learning rate[J].Computer and Digital Engineering,2008,36(10):25-27.(in Chinese)

[16]张高钱.航空发动机传感器故障诊断与容错控制[D].南京:南京航空航天大学,2014. ZHANG Gaoqian.Research on aero-engine sensor fault diagnosis and fault tolerant control[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2014.(in Chinese)

(编辑:赵明菁)

Fault Diagnosis and Validation for Aeroengine Fuel System Actuator

PAN Yang1,LI Qiu-hong2,JIANG Jie2,LIU Li-ting2

(1.The 28th Research Institute of China Electronics Technology Group Corporation,Najing 210007,China;2.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

A fault diagnosis method for engine fuel system actuator and its sensor based on actuator model and the inverse engine model was studied.The transfer function model of the actuator closed-loop system was built based on the experimental data of the semi physical simulation platform,and the position of metering pin was transformed to fuel flow through quadratic polynomials fitting.An online self-adjustment BP network algorithm was proposed to establish the inverse engine model.In order to enhance the generalization ability and convergence rate of the algorithm,the online training system was initialized by the parameters gotten from the off-line training,the parameter was renewed based on the threshold,and the self-adjustment of the algorithm learning-rate was adopted.Compared the difference from actuator model output,inverse engine model output and the fuel flow by the LVDT sensor transform from the displacement measured,the fault was diagnosed according to the threshold.Semi physical simulation experimented in T700 engine experimental platform.Results show the fault diagnosis and location of the actuator and its sensor in nominal engine and various degradation engine,which shows the validation of the proposed algorithm.

fuel system;actuator;sensor;fault diagnosis;self-adjustment BP network;mathematical model;aeroengine

V 233.7

A

10.13477/j.cnki.aeroengine.2016.04.007

2015-08-30基金项目:航空科学基金(20110652003)、中央高校基本科研业务专项基金(NN2012033)资助

潘阳(1991),男,硕士,研究方向为航空发动机故障诊断;E-mail:499735168@qq.com。

引用格式:潘阳,李秋红,姜洁,等.航空发动机燃油系统执行机构故障诊断及验证[J].航空发动机,2016,42(4):30-35.PANYang,LIQiuhong,JIANGJie,et al.Faultdiagnosisandvalidationforaeroenginefuelsystemactuator[J].Aeroengine2016,42(4):30-35.