0 引言

2016-10-22

0 引言

铝合金以其重量轻、比强度大等优良特性,广泛应用于航空航天工业及民用工业中。在飞机上有80%以上的结构材料是由铝合金制成。为防止铝合金使用时腐蚀,必须对铝合金进行表面处理以提高其耐蚀性。铬酸阳极化是国内外广泛应用的铝合金表面处理技术之一。铬酸阳极化膜层质软、弹性好、膜层致密、松孔度低。即使不进行封闭处理耐蚀性也相对较好。同时,铬酸阳极化膜薄,只有2~5 um,不会改变零件的尺寸和表面粗糙度,且具有较好的抗疲劳性能。因此,铬酸阳极化常适用于尺寸公差小、精度高的零件。另外,由于铬酸阳极化槽液、工艺参数、封闭成份等各个因素影响,造成铬酸阳极化膜的耐蚀性能达不到用户满意的要求。因此,本文通过论述铬酸阳极氧化膜的形成机理,详细分析影响铬酸阳极氧化膜耐蚀性的诸多因素。

1 阳极氧化膜的生成机理

(1)阳极氧化的电极反应。阳极氧化:在电解液中,铝制件为阳极,铅板为阴极,通电后在铝表面生成氧化膜(Al2O3)。在铬酸电解液中,通电后阴极反应为:

2H++2e→H2↑

因为酸根离子放电电位较高,在阳极上主要是H2O的放电:

H2O→2e[O]+2H+

所生成的新生态原子氧具有很强的氧化能力,在强大的外电场作用下,它从电解液/金属界面上向内扩散,与铝作用形成氧化膜:

2Al+3[O]→Al2O3+热量

反应多余的氧则在阳极成气体状态析出。除以上电化学反应,在铬酸电解液中还存在酸溶液对铝制件和膜层的溶解反应:

2Al+3H2CrO4→Al2(CrO4)3+3H2↑

Al2O3+3H2CrO4→Al2(CrO4)3+3H2↑

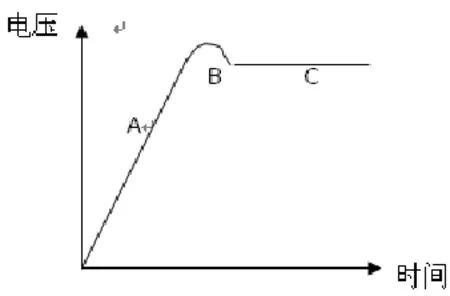

(2)膜层的生长过程。为保证阳极氧化正常进行,氧化膜不断加厚,只有在氧化膜的电化学生成过程及酸溶液对铝合金及氧化膜的化学溶解过程这对矛盾的相互作用下才能实现。只有当氧化膜的生成速度大于其溶解速度时,氧化膜才能生长、加厚。整个阳极氧化的电压—时间曲线大致可以分成三段(如图1)。

图1 氧化的电压—时间曲线

第一阶段(A段):无孔层的形成:通电开始的几秒钟至十几秒钟时间内,电压随时间急剧上升至最大值,该值称为临界电压。此阶段在阳极铝制件上形成连续、无孔的薄膜层,此膜具有较高的电阻,因此随着膜层的加厚,电阻加大,引起槽电压急剧呈直线上升,无孔层阻碍了膜层的继续加厚。该段的特点是氧化膜的生成速度远大于溶解速度。第二阶段:膜孔的出现(B段):阳极电位达到最高值后,开始以最大值的10%~15%下降。随着氧化膜的生成,电解液开始了对膜层的溶解,且在无孔层被电流击穿的部位首先溶解。第三阶段:多孔层的增厚(C段):此段的氧化时间大约20 s后,电压开始进入平稳而缓慢的上升阶段。随着电流通过每一个膜孔,氧化物又在孔底重新形成,于是筒柱形膜包沿垂直于阳极表面的电场方向生长,每个膜包的继续长大成为彼此相接的六面柱体。

2 影响膜层耐蚀性的因素

(1)电解液。从成膜机理可以看出,要生成具有一定厚度的多孔型氧化膜,所选择的电解溶液必须对金属铝和氧化膜具有一定的溶解能力。铬酸溶液既具有良好的导电能力,又具有一定的溶解能力,能使电流顺利通过,使成膜速度大于溶解速度,获得一定厚度和耐蚀性良好的膜层。新配制的铬酸槽液即使维持一个比较低的游离铬酸含量都比较好用,使用一段时间后,试片盐雾试验就有可能出现不合格,这是因为槽液的不断使用,阴极会发生下述反应:2CrO2-+2H+2HCrO4-CrO2-

427+H2O Cr2O72-+14H++6e2Cr3++7H2O。

氧化过程中,六价铬离子(Cr6+)被还原成三价铬离子(Cr3+),溶液中三价铬离子增多,使氧化膜黯淡无光,膜层抗蚀能力下降。同时,铝的溶解使溶液中的铬酸铝Al2(CrO4)3及碱性铬酸铝Al(OH)CrO4的含量增多,游离铬酸减少,溶液的氧化能力随之下降,膜层的抗蚀性降低。

(2)工艺参数。

①温度:铝合金阳极氧化是放热反应,随反应的进行,槽液温度升高。适当提高槽液的温度,能增加游离铬酸的活性,可以更快的获得性能良好的膜层。但氧化温度越高,氧化膜的化学溶解作用越强,氧化膜的腐蚀速度与成膜速度相等的时间就愈短,膜层愈薄。超过一定温度时,氧化膜疏松起粉,耐蚀性降低。氧化温度偏低,氧化膜不易生成,还会发生脆裂。

②时间:氧化时间与溶液温度有很大关系,温度低时允许氧化的时间可延长,温度高时相应要缩短时间。一定条件下适当的延长氧化时间,能使氧化膜充分生成,获得一个抗蚀性较好、较厚的膜层。但随着氧化时间过长,反应生成的热就会使电解液温度升高,加速膜层的溶解,膜层反而变薄,氧化膜会疏松起粉,耐蚀性降低。时间太短,生成的氧化膜较薄且色泽发白,耐蚀性下降。

③电压:阳极氧化时电流密度与氧化膜的生成关系甚大。其它条件不变,适当的提高电压,电流密度随之增加,加快氧化膜生成,可获得致密较厚、耐蚀性较好的膜层。电压过高引起局部升温显著,加速了氧化膜的溶解,成膜速度反而下降,也容易烧蚀零件。时间太短,电压过高降低膜的弹性。电压太低,电流密度则随之减小,氧化膜的生成速度太慢,生成的膜层太薄,颜色也不正常,抗蚀能力下降。

(3)杂质。随着槽液反复使用,铬酸电解液中会出现一些有害杂质:SO42-、Cl-、Cr3+。溶液中杂质的存在,会降低槽液的氧化能力。Cl-含量过高,氧化膜易产生点状腐蚀,获得的膜层粗糙;SO42-含量过高同样会使膜层粗糙。因此,一定要严格按周期分析并控制上述杂质含量。铬酸阳极化槽液中Cl-浓度应不大于0.2 g/L,SO42-浓度不大于0.5 g/L。溶液中SO42-含量过高时,可添加0.2~0.3 g/L的Ba(OH)2或BaCO3反应生成BaSO4沉淀,经过滤除去。溶液中Cl-含量过高时,需稀释调整或更换溶液。由于在氧化过程中六价铬还原成三价铬,溶液中Cr3+增多,使得膜层暗淡无光,抗蚀能力下降。可采用电解法除去三价铬,通电反应如下:2Cr3+-6e+7H2O=Cr2O72-+14H+。

(4)封闭槽。由于阳极化膜的多孔结构和强吸附性能,表面易污染,尤其是处在腐蚀性环境中,腐蚀介质易进入孔内引起腐蚀。因此,铝合金阳极化后需进行封闭。氧化膜的封闭是一个水解反应过程。膜孔中形成水和氧化膜(Al2O3.H2O和Al2O3.3H2O),增大氧化膜体积,缩小松孔,封闭槽中的物质进一步填满膜孔,形成一个连续、均匀、平滑而又致密的氧化膜,进而提高氧化膜耐蚀性能。

①封闭溶液:铬酸阳极氧化膜可采用重铬酸盐或稀铬酸盐封闭。以防护为目的铝合金阳极化最常采用重铬酸盐封闭。此封闭通过孔洞闭合达到防腐目的外,还吸收铬酸根离子生成碱式铬酸铝或碱式重铬酸铝而起到阻蚀作用,进一步提高耐蚀性。重铬酸盐封闭处理含两个过程:首先正常的热水封闭处理使氧化膜体积增大,孔洞闭合;其次孔洞中以Cr6+锁闭。溶液反应如下:2Al2O3+3k2Cr2O7+5H2O 2Al(OH)CrO4+2Al(OH)Cr2O7+KOH。稀铬酸盐封闭采用去离子水稀释的铬酸和金属铬酸盐类溶液进行阳极化封闭处理。为了减少Al2O3过多的溶解,在溶液中加入少量铬酸钠或铬酸镁,使pH值保持在3.2~3.8范围内。同时,这些盐类可作为膜层的组成部分,起到补充防腐蚀作用。

②溶液杂质和pH值:封闭溶液pH值是测定其是否失效的一个重要判据。pH值偏高或过低都会加速封闭溶液对氧化膜的溶解,影响氧化膜的封闭,降低封闭质量。重铬酸盐封闭的pH值应控制在6~7范围内;稀铬酸盐封闭的pH值应控制在3.2~3.8范围内,3.5时效果最好。封闭槽液的杂质主要为硅酸盐和可溶性固体,杂质的存在使封闭后的零件色泽变淡发白,影响抗蚀性能。硅酸盐含量不超过10 ppm,可溶性固体总量不超过250 ppm。

③封闭槽工艺参数:封闭温度越高,封闭时水解反应越充分、彻底,膜层会更加致密,抗蚀性能更高;温度偏低,水解反应停止或很慢,这时氧化膜封闭质量迅速下降,膜层抗蚀性较差。封闭的时间越长,水解反应更彻底,氧化膜的封闭质量就越好。但是当封闭时间达到一定程度的时候会饱和,反应也随之停止。

3 结语

提高铬酸阳极化膜的耐蚀性并获得性能良好的氧化膜,应做好以下控制:良好的预处理工序保证获得表面无油、无污物、无氧化皮或轻微氧化色且水膜连续的洁净表面;控制合适的工艺参数获得膜层厚度适当、膜层致密、均匀、完整的氧化膜;选用良好的封闭溶液及优异的封闭过程,使氧化膜更加均匀、致密,从而提高氧化膜的耐蚀性;周期性分析溶液成分,维持溶液合适含量,以便获取性能良好的氧化膜。

[1] 南昌航空工业学院教材.电镀工艺学.

[2] 沈宁一等编.表面处理工艺手册.上海科学技术出版社出版,1991.